Method Article

Konstruktion und Herstellung eines Elastomer-Einheit für Soft Modular Robots in die Minimal Invasive Chirurgie

In diesem Artikel

Zusammenfassung

This paper describes the design and fabrication of a soft unit for surgical manipulators. The base module includes three flexible fluidic actuators to achieve omnidirectional bending and elongation, and a granular jamming-based mechanism to enable stiffness control. A complete mechanical characterization is also reported.

Zusammenfassung

In den letzten Jahren haben weiche Robotik-Technologien geweckt zunehmendes Interesse in der Medizin aufgrund ihrer eigensicheren Interaktion in unstrukturierten Umgebungen. Zur gleichen Zeit, neue Verfahren und Techniken entwickelt worden, um die Invasivität von chirurgischen Eingriffen zu reduzieren. Minimal Invasive Chirurgie (MIS) wurde erfolgreich für Bauch Eingriffe verwendet werden, werden jedoch Standard MIS Verfahren vor allem auf starre oder halbstarre-Tools, die die Geschicklichkeit des Arztes beschränken basiert. Dieser Beitrag stellt eine weiche und hohe geschickten Manipulator für MIS. Der Manipulator wurde von den biologischen Funktionen des Krakarm inspiriert und ist mit einem modularen Ansatz entwickelt. Jedes Modul stellt die gleichen funktionellen Eigenschaften, wodurch eine hohe Bewegungsfreiheit und Vielseitigkeit, wenn mehrere Module integriert werden. Das Papier beschreibt die Konstruktion, Fertigung Prozess und die Materialien für die Entwicklung einer einzigen Einheit, die von castin hergestellt ist notwendigg Silikon innen spezifische Formen. Das Ergebnis besteht in einer Elastomerzylinder mit drei flexiblen pneumatischen Stellantrieben, die Dehnung und omni-direktionale Durchbiegung der Einheit zu ermöglichen. Eine äußere geflochtene Hülle verbessert die Bewegung der Baugruppe. In der Mitte jedes Moduls ein körniges Verklemmen basierten Mechanismus variiert die Steifigkeit der Struktur während der Aufgaben. Tests zeigen, dass das Modul in der Lage ist sich zu biegen bis 120 ° und bis zu 66% der ursprünglichen Länge zu verlängern auf. Das Modul erzeugt eine maximale Kraft von 47 N, und seine Steifigkeit kann bis zu 36% erhöhen.

Einleitung

Aktuelle Trends in der Medizin drängen auf eine Verringerung der Invasivität von chirurgischen Operationen. Minimal Invasive Chirurgie (MIS) wurde erfolgreich in den letzten Jahren für die Bauchoperationen verbessert. MIS Verfahren basieren auf der Verwendung von Werkzeugen durch vier oder fünf Zugangspunkte (Trokare) auf die Bauchdecke plaziert eingeführt wurde. Um die Anzahl der Trokare zu reduzieren, können die Instrumente durch Single Port Laparoskopie (SPL) oder Natural Orifice Translumenal endoskopische Chirurgie (NOTES) 1 eingefügt werden. Diese Verfahren verhindern, dass externe sichtbare Narben, aber erhöhen die Schwierigkeit für die Kliniker bei der Ausführung der Operation. Diese Beschränkung ist vor allem aufgrund der geringeren Zugangspunkte und der starren und halbstarren Art der Instrumente, die nicht in der Lage zu vermeiden oder zu laufen um Organe 2, können 3. Geschicklichkeit und Beweglichkeit mit Hilfe verbessert werden artikuliert und hyper-redundante Roboter, die eine breitere und komplexere Arbeitsbereich abdecken kann, thuns ermöglicht ein spezifisches Ziel im Körper leichter 4, 5, 6 zu erreichen und als Rückzugssysteme bei Bedarf 7 zu arbeiten. Eine flexible Manipulator Gewebe Compliance zu verbessern, wodurch Kontakt sicherer als mit herkömmlichen Werkzeugen.

Allerdings sind diese Manipulatoren fehlt es oft an Stabilität, wenn das Ziel erreicht ist und in der Regel sie den Kontakt mit dem umgebenden Gewebe 8, nicht kontrollieren können 9. Studien zu biologischen Strukturen, wie der Oktopus Arm 10 und dem Elefantenrüssel 11, haben vor kurzem den Entwurf inspiriert flexibel, verformbar und konform Manipulatoren mit einer redundanten Anzahl von Freiheitsgraden (DoFs) und steuerbare Steifigkeit 12. Diese Art von Vorrichtungen verwenden passive Federn, intelligente Materialien, pneumatische Elemente, oder Sehnen 13, 14, 15. Im Allgemeinen Manipulatoren mit weichen und flexiblen Materialien hergestellt garantieren nicht für die Erzeugung hoher Kräfte.

Ter STIFF-Flop (Steifigkeit steuerbaren Flexible und Lernfähig Manipulator für chirurgische Eingriffe) Manipulator wurde vor kurzem als neuartige chirurgische Vorrichtung für Notes und SPL inspiriert von der Krake Fähigkeiten vorgestellt. Um die Grenzen der früheren weichen Manipulatoren zu überwinden, hat es einen weichen Körper sowie eine hohe Fingerfertigkeit, hohe Kraft und steuerbare Steifigkeit 16.

Die Architektur des Manipulators basiert auf einem modularen Ansatz: mehrere Geräte mit der gleichen Struktur und Funktionalitäten, miteinander integriert. Die Einheit ist in Abbildung 1 dargestellt. Es basiert auf einer von einem mehrphasigen Herstellungs erhaltenen elastomeren Zylinder auf. Die Montageschritte der Formteile und der Gießverfahren ermöglichen drei leere Kammern (für die fluidische Betätigung) und einen hohlen Zentralkanal 17 (für die Aufnahme eines granularen Verklemmen basierten Mechanismus 18) eingebettet werden. Die Kammern werden bei 120 ° gelegt, so daß dieir kombiniert Inflation produziert omnidirektionale Bewegung und Dehnung. Zusätzlich eine äußere geflochtene Hülle von außen angeordnet, um die nach außen gerichtete radiale Expansion der Fluidkammer zu begrenzen, wenn unter Druck gesetzt, wodurch die Wirkung der Kammer Betätigungs Optimierung in dem Modulbewegungs (Biegung und Dehnung).

Der zentrale Kanal befindet sich eine zylindrische Vorrichtung von einer externen Membran mit körnigem Material gefüllt besteht. Wenn ein Unterdruck angelegt wird, ändert es seine elastischen Eigenschaften bewirkt eine Versteifung, die die Eigenschaften des gesamten Moduls auswirkt.

Bewegung und Steifigkeit Leistungen werden durch eine externe Einrichtung, die einen Luftkompressor und drei Druckventile zur Ansteuerung der Kammern und eine Vakuumpumpe zur Aktivierung des Vakuums in der Versteifungskanal gesteuert. Eine intuitive Benutzeroberfläche ermöglicht die Steuerung der Betätigung und Vakuumdruck innerhalb des Moduls.

Dieses Papier beschreibt die fabrication Prozess des einzelnen Moduls dieser Manipulator und berichtet über die wesentlichen Ergebnisse zu den grundlegenden Bewegungsfähigkeiten. Unter Berücksichtigung der modularen Beschaffenheit der Vorrichtung, die Beurteilung der Herstellung und Leistung der nur ein einzelnes Modul die Ergebnisse zu verlängern und dem Grundverhalten eines Multimodul-Manipulator die Integration von zwei oder mehr Modulen vorauszusagen.

Protokoll

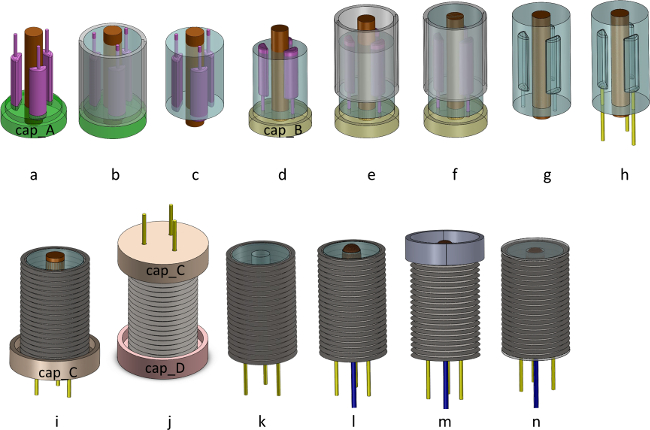

Hinweis: Dieses Protokoll beschreibt die Herstellungsphasen eines einzelnen Moduls, das die Fluidkammern aufweist, Versteifungskanal Betätigungs Pipelines und Außenmantel. Das folgende Verfahren muss unter einem Abzug und tragen Laborkittel und Handschuhe aus Sicherheitsgründen durchgeführt werden. Wie zuvor erwähnt, ist der Herstellungsprozess der elastomeren Einheit auf der sequentiellen Verwendung von Formen mit CAD-Software entwickelt, basierend. Sie sind von der 13 in 2 gezeigt und in Tabelle 1 aufgelistet Stücken.

1. Herstellung der Silikon

- Man wiegt 12 g von Teil A und 12 g Bestandteil B in der gleichen Kunststoffglas oder eine Petrischale und mischen sie zusammen, Rühren.

Anmerkung: Material Verhältnisse können in Abhängigkeit von dem spezifischen verwendeten Silikons variieren, in diesem Fall besteht es aus zwei Teilen: Teil A (der Basis) und Teil B (der Katalysator). Gewichts 1B: sie werden proportional 1A verwendet. - Das Glas, das die Mischunged Silikonmaterialien in einem Entgaser Maschine bei 1 bar Unterdruck. Halten Sie das Glas unter Vakuum, bis alle Luftblasen aus dem Silikonmaterial entfernt wird. Für die verwendeten Silikon die Entgasung Vorgang dauert etwa 10 min. Sobald die Materialien sind völlig frei von der Anwesenheit von Blasen, Wiederherstellen des Atmosphärendrucks in die Maschine und Verwenden des Silikons.

2. Die Herstellung der silikon Modul

- Versammlung der Form.

- Legen Sie die Versteifungszylinder und die Spitze der Kammern in cap_A (Abbildung 3a).

- Schließen Sie die Schalen um die zweite Schicht der cap_A.

- Erste Silikonguss.

- Gießen des Silikon innerhalb der zusammengesetzten Form bis an den Rand der Schalen (Abbildung 3b).

- Plaziere die Form in einem Ofen bei 60 ° C für etwa 30 min.

- Umlagerung der Form.

- Entfernen Sie die äußeren Schalen und cap_A (Abbildung 3c).

- Legen Sie die Zylinder von den Basen der Kammern und der Versteifungszylinderinnen cap_B (Abbildung 3d).

- Schließen die Schalen wieder um das Modul, sie von 10 mm nach oben schieben, um einen Spalt von 10 mm zwischen der Oberseite des Moduls, und die Kanten der Schalen (3e) aufweisen.

- Zweiten Silikonguss.

- Gießen Silikon nach innen umgelagerten Form an den Rand der Schalen auf der Oberseite (das heißt auch zur Versteifung Zylinder) (Figur 3f).

- Setzen der Form in einem Ofen bei 60 ° C für etwa 30 min.

- Entfernen Sie die äußeren Schalen, cap_B und die Kammern (mit Ausnahme des Versteifungszylinder) (Abbildung 3 g).

3. Einsetzen der Rohre

- Schneiden 3 Rohre mit dem gleichen gewünschten Länge (300 mm zum Beispiel).

- Setzen silikon Kleber um ein Ende jeder Röhre für 10 mm, ohne OBstruk die Rohre.

- Legen Sie die Rohre in den 2 mm dedizierte Kanäle in der silikonEinheit (Abbildung 3 h).

- Erlauben eine Aushärtezeit von 12 Minuten bei Raumtemperatur oder setzen Sie das Modul in einem Ofen bei einer höheren Temperatur (50 ° - 60 °) zur Beschleunigung des Trocknungsprozesses.

4. Herstellung des gekräuselten geflochtenen Mantel

- 700 mm ausgeschnitten aus einem dehnbaren geflochtenen Mantel (ca. 15-fache der Höhe des Moduls).

- Setzen Sie einen metallischen Zylinder von 30 mm Durchmesser und 250 mm Länge im Inneren der Scheide.

- Nach unten drücken und die Kraft der Hülle, indem Sie über den Zylinder, um Kräuselungen zu erstellen.

- Mechanischen Fixierung der Hülle an Ort und Stelle mit einer Klemme und Wärme mit einer Heißluftpistole bei 350 ° C für 2-3 min, bis eine bleibende Verformung erhalten wird.

- Lassen Sie den Mantel abkühlen lassen und den Innenzylinder zu entfernen.

5. Integration der Außenhülle

- Übergeben Sie dieRöhren durch die Löcher der cap_C.

- Gießen Sie 3 g Silikon in cap_C.

- Klemme cap_C auf einen Träger, der höher als der Arbeitsebene ist.

- Setzen Sie die Unterseite des Moduls zuvor in cap_C hergestellt.

- Schieben Sie die gekräuselte Hülle um das Modul.

- Schieben Sie die ersten Sicken der Hülle im Inneren cap_C und tauchen sie in die frisch gegossenen Silikon (Abbildung 3i).

- Setzen der Form in einem Ofen bei 60 ° C für ca. 20 min.

- Wiederholen Sie den Vorgang ab Punkt von 5,1 bis 5,6, um die Hülle an der Oberseite zu befestigen, mit cap_D (Abbildung 3j).

- Entfernen cap_C und cap_D.

- Entfernen Sie den Zentralzylinder (Abbildung 3k).

6. Die Herstellung der Granular Jamming Membrane

- Gießen Sie 5 g von flüssigem Latex in ein Kunststoffglas.

- Tauchen Sie den Zylinder für die Membran (letzte in 2 gezeigte Stück) im Inneren des flüssigen Latex, bis die Oberflächevollständig bedeckt ist.

- Lassen Sie es unter einer Haube für 20 Minuten trocken.

- Wiederholen Sie die Punkte 6.2 und 6.3.

- Entfernen Sie die Membran aus der Form.

7. Einsetzen des Granular Jamming Membrane

- Geschnitten ein Rohr (2 mm im Durchmesser) auf die gewünschte Länge (300 mm zum Beispiel).

- Schnitt einen quadratischen Stück von etwa 100 mm 2 aus Nylongewebe und schließt ein Ende des Rohrs bei der Verwendung einer Kunststofffolie oder Paraffin superglue diesem Gewebe.

- Man wiegt 4 g Kaffeepulver und füllen Sie die Membran.

- Stecken Sie den Schlauch (das Ende mit dem Filter) im Inneren der gefüllten Membran und fixieren Sie sie um das Rohr mit einer Kunststoffparaffinfilm.

- Einen Unterdruck auf der anderen Seite des Rohres (die Membran steifer wird).

- Legen Sie die Membran im Inneren des leeren zentralen Kanal des silikonModul (Abbildung 3l).

- Kleben die Enden des Versteifungsmembran zu der Silikonmoduls.

- Schließen Sie die Ringe um die SpitzeSeite des Moduls (Figur 3M).

- Pour 2 g Silicon in die Ringe, um die Bodenhöhe.

- Lassen Sie das Silikon trocken unter der Motorhaube oder in einem Ofen bei 60 °.

- Entfernen Sie die Ringe.

- Wiederholen von Punkten von 7,8 bis 7,11 für die Unterseite (Abbildung 3n).

Ergebnisse

Die verschiedenen Phasen der Herstellung, in dem Protokoll beschrieben, werden in 3 dargestellt.

Um die Wirksamkeit der Technik und die Ergebnisse des endgültigen Prototyp zu bewerten, wurde das Modul in unterschiedlichen Arbeitsbedingungen getestet. Eine externe Einrichtung ermöglicht die Steuerung sowohl des Betätigungs und Steifigkeit der Baugruppe. Sie umfasst einen Luftkompressor, der drei Ventile aktiviert. Sie sind auf die in den Kammern integrierten silikonRohren verbunden und lassen ihre Druck. Eine Vakuumpumpe ist mit dem in der granulären Verklemmen Membran für das Modul Steifigkeit integrierten Steuerrohr verbunden. Ventile und Vakuumpumpe sind mit einer elektronischen Platine, die mit einer intuitiven Benutzerschnittstelle ermöglicht, um die Werte der Betätigungsdruck und dem Unterdruckniveau eingestellt verbunden ist angeschlossen.

Um die Krümmung (3) und die Dehnung (Figur 5) die Leistung, die zu analysierenModul wurde an der Basis befestigt ist und die Kammern wurden mit speziellen Luftdruck betätigt. Jede Position des Moduls durch optische und magnetische Sensoren erfasst. Zur Beurteilung der Kraft (6) und die Steifheit (Figur 7), eine Kraftmesszelle bewegt durch einen Roboterarm gelassen Funktionen des Moduls in unterschiedlichen Richtungen zu messen.

Biegetests (4) Bewertung der aktiven omnidirektionale Funktion des Moduls. Im Falle der 1-Kammer-Biegung hat nur eine Kammer betätigt wurde die Erhöhung des Drucks im Inneren, während für 2-Kammer-Biege zwei Kammern wurden gleichzeitig mit dem gleichen Druck beaufschlagt. Der Biegewinkel, der der Winkel zwischen der Basislinie und der Spitzenlinie des Moduls (siehe Einfügungen in 4) ist, wurde für jede Position des Moduls berechnet worden sind, entsprechend den Druckwerten. Das Modul ist in der Lage, im Falle der 1-Kammer-bendi verbiegen bis 120 °ng, und bis zu 80 ° zu 2-Kammer-Biegen. In beiden Fällen beginnt eine deutliche Biegung, wenn die Kammern um etwa 0,3 bar aufgepumpt ist (alle gemeldeten Druckwerte werden auf Atmosphärendruck bezogen). Das Grundstück in 4 betont, dass die Steigung der Kurve erhöht sich in Übereinstimmung mit diesem Wert. Dies stellt den Punkt dar, wo die anfängliche seitliche Ausdehnung des Silikons von der äußeren Hülle behindert wird und das Biegen des Moduls erleichtert wird. Vom 0,55 bar Druck ist die Kurve in etwa konstant, weil die Ummantelung ihrer maximalen Dehnungsfähigkeit erreicht, die unter Druck stehenden Kammern vollständig die zur Verfügung stehende Mantel gestreckt und somit der Längsausdehnung des Silikon ist auf einen konstanten Wert, der der maximalen Durchbiegung entspricht, Winkel.

Wenn alle drei Kammern werden gleichzeitig mit dem gleichen Druck betätigt wird, dehnt sich das Modul, wie es in 5 gezeigt ist. Ausgehend vondie Länge von 50 mm, erreicht das Modul 83,3 mm, was zu einer Dehnung von etwa 66% entspricht. Wieder, beginnt der Außenhülle, um seine Wirkung bei etwa 0,3 bar, in denen es eine plötzliche Zunahme der Dehnungsfähigkeit zeigen. Kein Plateau ist bei hohem Druck vorhanden ist, da während der Verlängerung die Hülle nicht erreicht, es maximale Dehnung.

Das Modul ist in der Lage, Kräften von 24,1 N zu erzeugen, wenn eine Kammer betätigt wird, bis zu 47,1 N bei drei Kammern aufgeblasen werden (Abbildung 6).

Die Aktivierung von 1 bar Unterdruck (absolut) im Versteifungskanal zeigt eine Zunahme der Steifigkeit des Moduls (7) 36% im Ruhebedingungen, 19,6%, 12,4% und 17,2% bei 90 ° Biegung in y, x und z-Richtung auf.

Das vorgestellte Protokoll erstellt eine einzelne weiche Einheit und mit verschiedenen einfachen Modifikationen, können die Module an, um hergestellt werden, das gleiche Verfahrenerstellen Sie einen Multimodul-Manipulator. Eine mögliche Lösung für den Manipulator ist, zwei oder mehrere Module in dem die pneumatische Betätigung ist in der Module durch Rohrleitungen zugeführt zu integrieren. Die Betätigungsrohre direkt zu betätigen, das erste Modul und anderen Rohrleitungen können durch die Kammern des Moduls, um die Kammern des nächsten Moduls unter Druck zu übergeben, wie in Vorarbeiten auf Modulintegration 20, 21 gezeigt. In diesem Fall sind die Stücke von Schimmel die gleichen, außer für die Kammern, die zwei Zylinder, einen an der Oberseite und einer an der Unterseite, zum Einführen und Durch Rohre haben.

Figur 1. Konzept des Manipulators und CAD des Moduls. Der Manipulator auf einer Multi-Modul-Ansatz. Die Einheit wird durch eine Weichzylinder Einbetten drei fluidische Aktuatoren einer zentralen Kanalgehäuse das körnige Verklemmen drei pi konstituiertpes um den Druck und eine äußere geflochtene Hülle Modulbewegungs Verbesserung liefern.

Abbildung 2. Formteile für den Herstellungsprozess. 13 Stück sind insgesamt verwendet werden, um Formen, in die das Silikon gegossen, zusammenzustellen und individuelle Latexmembran herzustellen.

Abbildung 3. CAD der Herstellungsphasen. Insertion der Kammern und das Versteifungszylinder in cap_A (a) erster Silikonguss (b), die Entfernung von Muscheln und cap_C (c) Einführung von cap_B (d), die Position der Schalen (e) zweiter Silikonguss (f), die Entfernung von Muscheln, cap_B und Kammern (g), Insertionder Rohre (h) Einführen cap_C und Mantel für seine Befestigung an der Unterseite (i) Einführen cap_D und Mantel für seine Befestigung an der oberen Seite (j), Entfernen von cap_D und Versteifungszylinders (k), Einfügung des körnigen Verklemmen Membran (l), Schließen der Halbringe um das Modul (m), Endmodul (n).

Abbildung 4. Biegeprüfung. Verhalten des Moduls, wenn eine Kammer betätigt wird (blaue Linie) und bei zwei Kammern betätigt werden (rosa Linie). Biegewinkel auf der Baugruppe in den Einschüben angedeutet. Der Bereich, in Druck zur Betätigung des Modul geht von 0 bar bis 0,65 bar mit Schritten von 0,05. Für jede Position des Moduls wurde der Biegewinkel berechnet. Diese Zahl hat sich von [19] zitiert worden.

Figur 5. Dehnungstest. Verhalten des Moduls während der Dehnung. Alle drei Kammern werden gleichzeitig mit dem gleichen Druck betätigt werden. Der Druckbereich geht von 0 bar bis 0,65 bar. Für jede Position die Dehnung berechnet. Diese Zahl hat sich von [19] zitiert worden.

Figur 6. Krafttest. Bewertung der Kraft in isometrischen Bedingungen entlang der x-Richtung. Eine Lastzelle wurde auf der Oberseite des Moduls angeordnet ist und die Kraft wurde in drei verschiedene Fälle in bezug auf die Anzahl der Kammern betätigt berechnet. Diese Zahl hat sich von [19] zitiert worden.

oad / 53.118 / 53118fig7.jpg "/>

Abbildung 7 Steifigkeitstest. Bewertung der Steifigkeitsänderung in vier verschiedenen Konfigurationen, wenn die gleiche Kammer betätigt wird. Unterschiedliche Verschiebungen wurden auf die Spitze der Baugruppe mit einem 6-DOF-Roboters eingeführt. Die Steifigkeit wurde in dem Basiszustand des Moduls (a) berechnet und bei 90 ° Biegung entlang y, x und z-Richtung (b, c, d). Diese Zahl hat sich von [19] geändert.

| Formkomponente | Anzahl | Beschreibung |

| Shells | 2 | Diese havea halbzylindrischer Form sind 40 mm in der Höhe, mit einem Innenradius von 12,5 mm und einem Außenradius von 14,5 mm. Wenn sie geschlossen sind, bilden sie einen Zylinder, der die Form der Silicostabilisatorverbindung Einheit darstellt. Die Schalen werden in Polyoxymethylen hergestellt ist. |

| Chambers | 3 | Diese Kammern stehen für das Negative der Betätigungskammern. Sie haben eine halbzylindrische vollständige Form mit abgerundeten Ecken, sind 30 mm in der Höhe mit einem Radius von 4 mm. Um das Einführen der Betätigungsrohrleitungen zu erleichtern, an der Basis jeder Kammer befindet sich ein Zylinder mit einem Durchmesser von 1,5 mm und einer Länge von 13 mm. Die Kammern sind mit einem 3D-Drucker-Maschine hergestellt. |

| Versteifungszylinder (für die Granulat Verklemmen Mechanismus | 1 | Dies ist das Negativ des Versteifungskanals. Es ist 56 mmin der Höhe und 8 mm Durchmesser. Es wird in Aluminium, um seine Entfernung von der Mitte des Zylinders zu erleichtern Silicostabilisatorverbindung hergestellt. |

| cap_A | 1 | Dies ist ein Stützteil verwendet werden, um festzulegen, und richten Sie die oben aufgeführten Stücke. Es ist eine Scheibe mit den Abmessungen 10 mm Höhe mit einem Durchmesser von 29 mm für die ersten 7 mm in der Höhe und 25 mm für die anderen 3 mm, wenn die äußeren Schalen schließen. Die oberen Formen der Kammern innerhalb der zweiten Schicht ausgebildet ist, bei 120 °, um die oberen Kammern Einsatz gelegt, mit einer Tiefe von 3 mm. In der Mitte der Kappe ein Loch von 8 mm Durchmesser beherbergt die Zylinder des Versteifungskanals. |

| cap_B | 1 | Dieses Trägerstück ist ähnlich dem cap_A nur unterscheidet sich für die zweite Schicht, die drei Löcher für die Einführung hatder Zylinder an der Basis der Kammern gestaltet. |

| cap_C und cap_D | Je 1 | Diese Träger ermöglichen, die Hülle an dem Modul befestigt werden. Sie haben einen Innendurchmesser von 35 mm und einem zentralen Loch von 8 mm Durchmesser zum Einführen des Versteifungszylinders. Cap_C unterscheidet cap_D da es 3 Löcher von 2 mm Durchmesser, die Rohre eingefügt werden können. |

| Halbringe | 2 | Sie haben einen Innendurchmesser von 30 mm und einer Höhe von 10 mm. Sie bestehen aus Aluminium. Sie werden in der letzten Phase der Herstellung verwendet werden, um das Modul endgültig zu schließen. |

| Zylinder für Membrane | 1 | Es wird für die Herstellung von einem benutzerdefinierten Membran für th verwendete körnigen Jamming-Mechanismus. Ist 50 mm in der Höhe und 15 mm im Durchmesser und hat Enden abgerundet sind, um eine geeignete Form zu erhalten, wenn die Membran in das Modul eingebracht werden. An der Basis, einer dünnen zylindrischen Teil fixiert die Form auf einen Träger während der Membranherstellung. |

Tabelle 1 Formteile.

Diskussion

The technique described in this protocol enables the fabrication of a pneumatically actuated soft unit usable for modular compliant structures. Thanks to the design of the molds and their simple assembly, it is possible to fabricate one complete module in about 4 hours with 7 main steps. The process of fabrication involves specific materials, which are easily available, and work should be carried out under a fume hood. An external set up including air valves, air compressor and vacuum pump is necessary to activate the module motion and stiffening.

For the fabrication of the soft unit, several elastomeric materials were mechanically tested in order to choose the most suitable for the specific application. Silicone was selected for its high flexibility, low hysteresis, and easy molding.

The fabrication process is based on simple steps, however various critical aspects should be discussed. The fabrication of the crimped braided sheath, reported in Section 4 of the protocol, starts from a commercial braided sheath in polyester with an internal diameter of 32 mm. The dimensions of the metallic cylinder, used for crimping, have to ensure the right development of the crimps, the necessary space to insert the module (inner diameter) and the sufficient distance between the crimps. These features enable the module to work correctly when the chambers are inflated: the sheath has the function to limit the radial expansion of the silicone when the chambers are inflated, avoiding the “balloon effect” of the chambers. Close crimps improve the expansion of the silicone along the motion direction optimizing the bending and the elongation movements. In addition, particular care is needed when heating the sheath in order to prevent overheating, which can degrade the material.

Considering the fabrication and the insertion of the granular jamming membrane (step 6 in the protocol), the filter on the tip of the vacuum tube is necessary to prevent dispersion of the granular material inside the fluidic system. At the moment, the filter consists of a nylon tissue. However, a miniaturized commercial filter could make the vacuum activation safer. The current membrane used for the granular jamming is made of latex. This material ensures a good level of stiffness when the vacuum is applied. However, this requires more attention: the latex inhibits the polymerization of platinum-catalyzed silicone on the top and bottom of the module. The siliconic glue, mentioned in Section 7.7, fixes the membrane and also isolates the latex from the silicone at the extremity of the module, thus the final polymerizations are guaranteed.

Multiple units can be integrated in order to obtain a multi-module manipulator. Preliminary research demonstrates the possibility of connecting three modules20, 21 with a functionally modular architecture where each module replicates the same functionalities. However this integration is limited to a maximum of 3 or 4 modules, due to the method of passing the tubes inside the chambers. This method reduces the available space, thus limiting the multi-module approach to a low number of modules.

Future work will focus on integrating on-board valves, thus enhancing the modularity. The same fabrication technique can be used to produce miniaturized modules (quantities should scale accordingly), however the performance decay has not yet been evaluated. The list of materials used, could be further modified to meet more stringent biocompatibility requirements.

Offenlegungen

The authors have nothing to disclose.

Danksagungen

This work was supported by the EC within the framework of the STIFF-FLOP FP7-ICT-2011.2.1 European Project (#287728).

Materialien

| Name | Company | Catalog Number | Comments |

| Ecoflex 00-50 Trial Kit | SmoothOn | Used for the fabrication of the soft unit, combining equal amounts of liquid parts A (the base) and B (the catalyst) | |

| Latex | Antichità Belsito | Used for the fabrication of the granular jamming membrane | |

| Peroxide-Cured Silicone Tubing | Cole Parmer | T-06411-59 | Used for actuating the chambers and applying vacuum |

| PET expandable braided sleeving | RS | 408-249 | Used for the fabrication of the external braided sheath |

| Silicone Rubber | Momentive | 127374 | Used to fix the actuation tubes to the module |

| Parafilm | Cole Parmer | EW-06720-40 | Used to fix the latex membrane to the vacuum tube |

| Fume hood Secuflow | Groupe Waldner | Working space | |

| Precision scale | KERN EW | Used to weight silicone, latex and coffee powder | |

| Oven/degasser | Heraeus | Used to degass the silicone and reduce its cure time | |

| Vacuum pump | DVP Vacuum Technology | Used to apply vacuum to the latex membrane |

Referenzen

- Scott, D. J., et al. Completely transvaginal NOTES cholecystectomy using magnetically anchored instruments. Surgical Endoscopy. 21, 2308-2316 (2007).

- Vitiello, V., Lee, S., Cundy, T., Yang, G. Emerging Robotic Platforms for Minimally Invasive Surgery. IEEE Reviews in Biomedical Engineering. 6, 111-126 (2013).

- Vyas, L., Aquino, D., Kuo, C. -H., Dai, J. S., Dasgupta, P. Flexible Robotics. BJU International. 107, 187-189 (2011).

- Degani, A., Choset, H., Wolf, A., Zenati, M. A. Highly articulated robotic probe for minimally invasive surgery. Proceedings of IEEE International Conference on Robotics and Automation. , 4167-4172 (2006).

- Bajo, A., Dharamsi, L. M., Netterville, J. L., Garrett, C. G., Simaan, N. Robotic-assisted micro-surgery of the throat: The trans-nasal approach. IEEE International Conference on Robotics and Automation (ICRA), , 232-238 (2013).

- Burgner, J., Swaney, P. J., Lathrop, R. A., Weaver, K. D., Webster, R. J. Debulking From Within: A Robotic Steerable Cannula for Intracerebral Hemorrhage Evacuation. IEEE Transactions on Biomedical Engineering. 60, 2567-2575 (2013).

- Tortora, G., Ranzani, T., De Falco, I., Dario, P., Menciassi, A. A Miniature Robot for Retraction Tasks under Vision Assistance in Minimally Invasive Surgery. Robotics. 3, 70-82 (2014).

- Laschi, C., Cianchetti, M. Soft Robotics: new perspectives for robot bodyware and control. Frontiers in Bioengineering and Biotechnology. 2, (2014).

- Loeve, A., Breedveld, P., Dankelman, J. Scopes too flexible...and too stiff. Pulse, IEEE. 1, 26-41 (2010).

- Cianchetti, M., Follador, M., Mazzolai, B., Dario, P., Laschi, C. Design and development of a soft robotic octopus arm exploiting embodied intelligence. IEEE International Conference on Robotics and Automation (ICRA), , 5271-5276 (2012).

- Bionic Handling Assistant, Festo. , Available from http://www.festo.com/cms/en_corp/9655.htm (2010).

- Smith, K., Kier, W. M. Trunks, tongues, and tentacles: Moving with skeletons of muscle. American Scientist. 77, 28-35 (1989).

- Walker, I. Some issues in creating “invertebrate” robots. International Symposium on Adaptive Motion of Animals and Machines, , (2000).

- McMahan, W., Jones, B., Walker, I. Design and implementation of a multi-section continuum robot: Air-octor. IEEE/RSJ International Conference on Intelligent Robots and Systems. , 2578-2585 (2005).

- Laschi, C., Mazzolai, B., Cianchetti, M., Margheri, L., Follador, M., Dario, P. A Soft Robot Arm Inspired by the Octopus. Advanced Robotics (Special Issue on Soft Robotics). 26, 709-727 (2012).

- STIFF-FLOP FP7-ICT-2011.2.1 European Project. , Available from http://www.stiff-flop.eu/ (2011).

- Chianchetti, M., et al. Soft robotics technologies to address shortcomings in today’s minimally invasive surgery: the STIFF-FLOP approach. Soft Robotics. 1, 122-131 (2014).

- Cheng, N. G., et al. Design and Analysis of a Robust, Low-cost, Highly Articulated manipulator enabled by jamming of granular media. IEEE International Conference on Robotics and Automation (ICRA), , 4328-4333 (2012).

- Cianchetti, M., Ranzani, T., Gerboni, G., De Falco, I., Laschi, C., Menciassi, A. STIFF-FLOP Surgical Manipulator: mechanical design and experimental characterization of the single module. Proceedings of IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS. , 3576-3581 (2013).

- De Falco, I., Cianchetti, M., Menciassi, A. A soft and controllable stiffness manipulator for minimally invasive surgery: preliminary characterization of the modular design). Proceedings of 36th Annual International Conference of the IEEE Engineering in Medicine and Biology Society (EMBC). , (2014).

- De Falco, I., Cianchetti, M., Menciassi, A. STIFF-FLOP surgical manipulator: design and preliminary motion evaluation). Proceedings of 4th WorkShop on Computer/Robot Assisted Surgery (CRAS). , 131-134 (2014).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten