Fatiga de metales

Visión general

Fuente: Roberto León, Departamento de Ingeniería Civil y ambiental, Virginia Tech, Blacksburg, VA

La importancia de estudiar la fatiga metal en proyectos de infraestructura civil fue traída en el centro de atención por el colapso del puente Silver en el punto agradable, Virginia Occidental en 1967. El eyebar cadena suspensión puente sobre el río Ohio se derrumbó durante hora de acometidas de la noche, matando a 46 personas como consecuencia de la falta de una eyebar solo con un pequeño defecto de 0.1 pulgadas. El defecto alcanzó una longitud crítica después de repetir las condiciones de carga y falló de manera frágil, causando el colapso. Este evento atrajo la atención de la comunidad de ingeniería del puente y destacó la importancia de la prueba y monitoreo de fatiga en metales.

En condiciones normales de servicio, un material puede ser sometido a numerosas aplicaciones de cargas de servicio (o todos los días). Estas cargas suelen ser a lo más 30-40% de la última fuerza de la estructura. Sin embargo, después de la acumulación de cargas repetidas, en magnitudes sustancialmente por debajo de la última fuerza, un material puede experimentar lo que se denomina fallo de fatiga. Fatiga puede ocurrir de repente y sin deformaciones anteriores y está vinculado con el crecimiento de las grietas y propagación rápida. La fatiga es un proceso complejo, con muchos factores que afectan la resistencia a la fatiga (tabla 1). Esta complejidad pone de relieve la necesidad integral de inspección rutinaria y exhaustiva de las estructuras sometidas a cargas repetidas como puentes, grúas y casi todos los tipos de vehículos y aeronaves.

| Condiciones estresantes | Propiedades de los materiales | Condiciones ambientales |

|

|

|

Tabla 1. Factores que afectan la fatiga

Principios

Grietas de fatiga se inician típicamente en la superficie del material, en un punto de concentración de alta tensión biaxial o triaxial, como los que ocurren en los diafragmas en puentes de acero donde las soldaduras están sometidas a fuerzas de tracción a lo largo de los tres ejes.

En metales, una grieta de fatiga inicia como planos de deslizamiento en el metal empiezan a moverse un poco en el sitio de un defecto superficial preexistente o imperfección. El crecimiento de las grietas inicialmente será muy lento. El crack se inicia generalmente en un ángulo a las tensiones normales debido al esquileo, pero finalmente gire y crecen perpendiculares a la tensión principal de tracción. Grietas de fatiga se propagan bajo tracción o shear stress, pero no bajo esfuerzo de compresión. Después de la grieta alcanza una longitud crítica, se producirá la fractura repentina como la grieta se propaga a la velocidad del sonido. La apertura y cierre, así como el embotamiento y afilado de la punta de crack produce característica "marcas de playa" en la superficie de la fractura de fatiga, que se asemejan a los que deja la marea en una playa como la marea retrocede. Una superficie más áspera se produce donde el material realidad fracturada.

Cuando se habla de falta de fatiga en términos de ingeniería, hay dos términos claves importantes a tener en cuenta:

1. número de ciclos (N) - se define como el número de excursiones entre una tensión máxima y mínima hasta que se produzca el fallo

2. gama de tensión (S o σSR) definido como la diferencia entre la tensión máxima y mínima

Falta de fatiga se define convencionalmente en dos categorías: ciclo de alta, baja tensión y ciclo de baja, alta tensión. Ciclo alta indica generalmente por lo menos unas pocas decenas de miles de ciclos y ciclo de baja se refiere a los ciclos de menos de cien. Baja y alta tensión se refieren a si la parte en estudio sufre deformaciones elásticas o inelásticas (es decir, si el límite elástico del material se supera), respectivamente. Ciclo de alta, baja tensión ocurre en maquinaria y equipos con partes móviles, o en estructuras con cargas, tales como puentes y grúas en movimiento. Por el contrario, fatiga de bajo ciclo, alta tensión se produce durante los terremotos y situaciones similares, donde se producen grandes tensiones inelásticas para 10 ciclos o menos. El caso de gama baja-ciclo, alta tensión es ilustrado a veces por la flexión hacia adelante y hacia atrás de la pierna de un clip de papel. Toma generalmente menos que 10 ciclos de doblado a 90 grados para el clip de la fractura. Para este módulo, sólo hablaremos de fatiga de alto ciclo, baja el estrés como los mecanismos de conducción baja y fatiga de ciclo alto de fallas en materiales dúctiles son fundamentalmente diferentes. Para probar este tipo de falla de fatiga en metales, nos llevará a cabo una prueba de viga giratoria. Vida de fatiga es caracterizada generalmente por las curvas S-N (S, gama de tress vs Number de ciclos). Como el rango de esfuerzo aplicado aumenta, disminuye el número de ciclos a la falta. Vida de fatiga variará de un determinado material con condiciones de carga discreta. Algunos materiales tendrá un límite de resistencia, o un rango de tensión a continuación que fatiga fracaso no ocurrirá independientemente del número de ciclos, mientras que otros materiales, como madera o cemento, no presentan un límite de resistencia. Mayoría de los metales y aleaciones ferrosas experiencia un límite de resistencia después de un cierto número de ciclos.

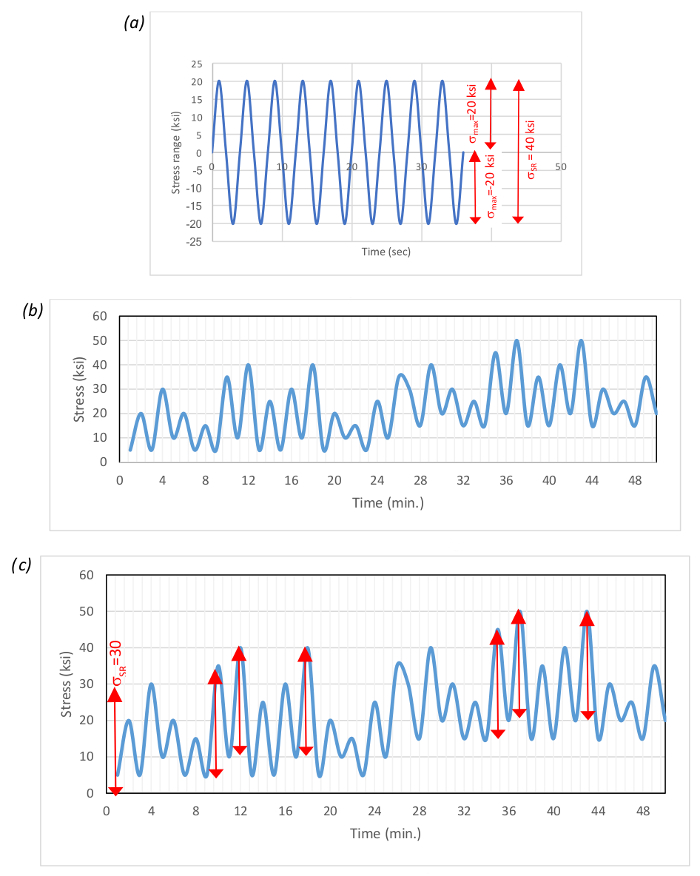

Diseño de fatiga requiere comprobación Nd, el número esperado de ciclos durante la vida útil de la estructura, que es a menudo en términos de millones de ciclos de cargas en un rango de esfuerzo dado. El número de ciclos y rango de estrés puede caracterizarse fácilmente como sinusoidal y periódica si la fuente de la excitación es el equipo con partes giratorias (Fig. 1a). Sin embargo, la mayoría de carga de historias son al azar en la vida real y por lo tanto muy difícil de caracterizar. Figura 1b muestra un historial de carga típica para un detalle del puente. En este caso, no es sólo la gama de tensión que es difícil de caracterizar, pero también el número de ciclos. Considerar un puente sobre una autopista interestatal que tiene un promedio de 5 carros por minuto lo atraviesa. Para un tiempo de vida esperado de 50 años, habrá ciclos de unos 130 millones, pero claramente hay incertidumbres considerables en predecir y extrapolar en el futuro tráfico de camiones. Asimismo, la gama de tensión, que se basa en el peso del carro y la distribución de sus ejes, también es muy difícil de predecir.

Figura 1: historias de carga aleatoria y periódica: a. periódica obligando a función, b. Random obligando a función, c. conteo Rainflow. Haga clic aquí para ver una versión más grande de esta figura.

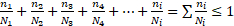

Para transformar una historia carga al azar en un equivalente a conjunto de los periódicos, técnicas simplificadas, como regla del minero, se emplean para modelar el comportamiento. Regla del minero (EQ. 1), también conocido como operación de conteo, responsable tanto variaciones en la amplitud de la tensión sobre la vida de servicio, así como daños acumulativos. Para utilizar correctamente la ecuación 1 para transformar una historia de carga aleatoria, como en el ejemplo mostrado en la Fig. 1b, uno será dividir la señal en un número de gamas de tensión (□SRi). Cada una de las gamas de tensión, uno contará el número de ciclos (ni) que se presentan en aproximadamente esta gama de tensión y dividir por el número de ciclos a la falta (N) en ese rango de tensión de una curva S-N. Un ejemplo de este cálculo para los datos en la Figura 1b se muestra en la figura 1 c. En el extremo izquierdo, se muestra un rango de tensión de 30 ksi. Si llamamos 30 ksi = □SR1, hay seis ciclos (o n1 = 6, marcado con las flechas rojas) en □SR1 si medimos desde la parte inferior de un ciclo a la parte superior de la siguiente. Además, hay cinco en 25 ksi (llamarlo □SR2), cuatro en ksi 20 (□SR3), tres en 15 ksi (□SR4), cuatro en 10 ksi (□SR5) y dos en ksi 5 (□SR6). Si la suma sobre todas las gamas de tensión es menor que 1, el puente se espera que no experimente una falla de fatiga, mientras que si el valor es mayor que 1, uno esperaría ver fallas de fatiga en el puente. Mientras que esta técnica no es muy sofisticada y tiene algunas serias limitaciones teóricas, sin embargo representa un método útil para un problema muy complejo.

(1)

(1)

Dado el gran número de ciclos necesarios para alcanzar el fallo, prueba para la fatiga puede ser una tarea desalentadora. Un enfoque simple pero potente para este problema es utilizar una prueba de viga giratoria, en que la muestra es apoyada en sus extremos y sometida a dos cargas puntuales en sus tercer puntos (configuración flexión cuatro puntos) y rotada de modo que hay un momento constante sin cortante en el centro de un tercio de la muestra. Durante cada revolución, la muestra se someterá a la transición de toda la tensión (+) a compresión completa (-), siendo paralelo al carácter sinusoidal de una historia de carga periódica (Fig. 1a). El uso de un motor que puede funcionar en cientos de revoluciones por permisos de minuto (rpms) millones de ciclos y pruebas a ejecutar en un tiempo relativamente corto.

Mientras que la prueba de viga giratoria es un método simplificado para medir fatiga falta, hay configuraciones alternativas para poner a prueba el crecimiento de grieta de fatiga, que son mucho más científico y avanzado, ya que incluye un arrancador estándar grieta o defecto, así como la muy precisa instrumentación para monitorear el crecimiento de tamaño las grietas con el tiempo. Lamentablemente, este tipo de experimento es extremadamente costoso funcionar debido a la altamente técnico y laborioso mecanizado requisitos de la muestra.

Como discutido previamente, el crecimiento de grieta inicial es muy lento en los metales. Sin embargo, en algún momento la grieta comienza a crecer a un ritmo creciente, dando por resultado un eventual fracaso. La clave del diseño de ingeniería civil apropiado es coger esas grietas antes el fracaso instantáneo. Diseño de fatiga se basa en el concepto de diseño tolerante a fallas, que asume que habrá grietas iniciales presente, y que estas grietas crecerá. Para evitar fallas catastróficas de la fatiga, las inspecciones periódicas se llevan a cabo, con mayor atención como la edad de la estructura. La idea es que en algún momento en el tiempo la grieta llega a un tamaño donde se vuelve visible al inspector. El inspector puede pasar por alto el crack la primera vez, pero el concepto es que un número suficiente de inspecciones se producirá entre los tiempos cuando la grieta llega a ser visible y cuando alcanzará su tamaño crítico, que no se debe perder el crack. El tamaño crítico es el ancho de grieta en la que el crecimiento de las grietas se vuelve inestable y la grieta comienza a propagarse a la velocidad del sonido. Tras el puente de agradable punto de colapso, se instituyó un programa a nivel federal que todos los puentes en el sistema interestatal son inspeccionados al menos cada dos años. Puentes con problemas de crack preexistentes y conocidas son monitoreados más frecuentemente (a menudo cada seis meses o menos) para determinar cuando se necesitan reparaciones. Aunque este programa ha ayudado a con mantener la integridad de muchos puentes, este programa puede no han ayudado a en el caso del punto agradable puente, como el fracaso en una de las superficies interiores en la conexión de barra de ojo, donde no habría sido visible al inspector. En general, tipos de puente que no son fácilmente examinados se han tomado fuera de servicio para evitar catástrofes similares, y nuevos puentes son diseñados con detalles críticos que son fácilmente examinados.

Siguiendo esta lógica, los ingenieros también emplean diseño tolerante no sólo cuando la construcción de puentes, sino también en el diseño de helicópteros y otras aeronaves, así como automóviles y camiones, como todas estas estructuras son muy sensibles a la fatiga fracaso dado el rotativo movimiento de sus motores en altas rpm.

Procedimiento

- Obtener a cinco muestras A572 grado de dimensiones y configuración de la máquina adecuada para la máquina de viga giratoria de Moore se utiliza. En este caso vamos a utilizar una configuración de voladizo rotatoria con muestras de 2.40 de largo y 0,15 pulg de diámetro con un pequeño cuello sección 0,50 pulgadas de largo y 0,04 de diámetro mínimo.

- Para las dimensiones de la muestra y la configuración de la máquina, calcular el peso requerido para producir gamas de tensión flexión iguales a ±75% y ±60%, ± 45%, ±30% ±15% de la tensión de rendimiento nominal del material usado si la tensión más baja se toma como cero estrés. Para este experimento vamos a usar un acero A572 grado con Fy = 50 ksi, con un espécimen probado en cada una de las gamas de tensión. Una rabia de estrés de ±15% corresponde a ± (0,15 * 50 ksi) = ±7.5 ksi. Muchos ejemplares más tendrá que ser probado en cada gama de tensión para obtener datos estadísticamente válidos.

- Montar al primer espécimen en la máquina; en este caso tenemos que insertar la sección cuello cerca de la mitad de la viga y Alinee cuidadosamente para que la viga gire sobre su centroide. El espécimen voladizo se carga en la punta mediante el uso de una carga punto generada por un conjunto de manantiales y cuyo valor es supervisado por una célula de carga. La carga se aplica a través de un rodamiento para que la fuerza es siempre hacia abajo a medida que el haz gira. La velocidad de la máquina se encuentra a 1400 RPM, el contador de ciclo se establece en cero, y comenzó la prueba. La velocidad, tamaño de la muestra y la tensión aplicada variará con la máquina de prueba.

- Espere hasta que el espécimen falle y anote el número de ciclos a la falta.

- Repita para las otras muestras.

Resultados

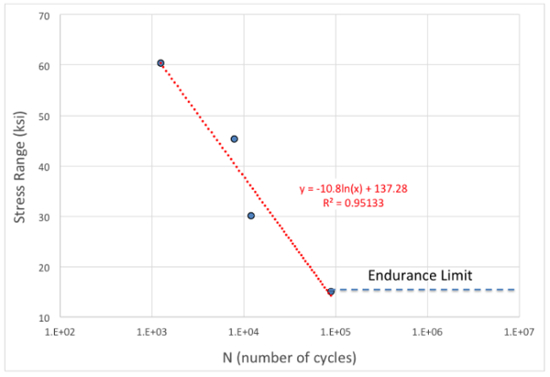

Los resultados finales, en términos de gama de tensión vs número de ciclos, deben ser tabulados (tabla 2) y trazado, como se muestra en la figura 2. La tensión de producción real de la muestra fue ksi 65,3 y su resistencia a la tracción ksi 87,4 por lo que la tensión va se muestra aquí corresponden a entre 23% y el 92% de rendimiento.

| Prueba | Area (pulg2) | Inercia (4de pulg.) | Longitud (pulg.) | Carga (lbs) | Momento (lb-pulg.) | Tensión (psi) | Número de ciclos (N) |

| 1 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 2.50E + 00 | 1.91E + 01 | 7.541E + 01 | 1.00E + 07 |

| 2 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 5.00E-01 | 3.82E + 00 | 1.508E + 01 | 8.95E + 04 |

| 3 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 1.00E + 00 | 7.64E + 00 | 3.016E + 01 | 1.20E + 04 |

| 4 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 1.50E + 00 | 1.15E + 01 | 4.525E + 01 | 7.80E + 03 |

| 5 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 2.00E + 00 | 1.53E + 01 | 6.033E + 01 | 1.23E + 03 |

| 6 | 5.102E-03 | 5.102E-03 | 7.64E + 00 | 2.50E + 00 | 1.91E + 01 | 7.541E + 01 | 2.10E + 02 |

Tabla 2. Resultados típicos

Los datos muestran que para un número de ciclos de menos de 100.000, hay una relación lineal decreciente entre el estrés y el registro del número de ciclos si la gama de tensión excede 15 ksi. La línea de mejor ajuste, entonces, indica para un rango de tensión de 25 ksi el número de ciclos a la falta de unos 31.000. A continuación una gama de tensión de 15 ksi, no se indica ninguna falta. Esto se considera el límite de resistencia. La confiabilidad del límite de resistencia se puede mejorar por pruebas a más ejemplares entre 10 ksi y ksi 20.

Figura 2 : Curva resultante S-N. Haga clic aquí para ver una versión más grande de esta figura.

Si la historia cíclica de carga de un puente se asume para consistir en un número de ciclos (Nexp) y estrés (SR) (tabla 3), y sabemos que el comportamiento de fatiga del material, podemos utilizar la regla de Miner para calcular los ciclos a la falta de encontrar elmáximo N en el gráfico de Fig. 2 y sumando el Nexp/nmáximo en todos los rangos de la tensión.

| SR (ksi) | Nexp | Nmáxima | N exp/nmáx. |

| 50 | 100 | 3431 | 0.029 |

| 45 | 200 | 5327 | 0.038 |

| 40 | 600 | 8272 | 0.073 |

| 35 | 2000 | 12843 | 0.156 |

| 30 | 5000 | 19942 | 0,251 |

| 25 | 6000 | 30964 | 0,194 |

| 20 | 10000 | 48078 | 0.208 |

| 15 | 1000000 | 100000000 | 0.010 |

| Suma = | 0.957 |

Tabla 3. Cálculo para la regla de Miner

Como era de esperar, percentagewise, las gamas más altas de estrés tienen un impacto mucho más grande en la acumulación de daños. La estructura parece estar cerca de su capacidad de vida de fatiga de diseño como el valor está cerca de 1.0.

Aplicación y resumen

Fallas de fatiga son comunes en las estructuras sometidas a cargas cíclicas, tales como puentes, siendo cargados por camiones pesados. Este tipo de falla es debido al crecimiento de pequeñas grietas preexistentes en las áreas de concentración de grandes tensiones o esfuerzos multiaxial. El crecimiento de grieta inicial es muy lento pero con el tiempo se acelera, llegando finalmente a un tamaño crítico después de que la grieta se propaga a la velocidad del sonido y el fracaso se produce. Los principales parámetros que rigen el comportamiento de la fatiga son el número de ciclos y el rango de estrés. En esta prueba, una máquina de rotación de la viga se utilizó para imponer gran número de alternados ciclos de tensión y compresión a un pequeño haz redondo. Los resultados mostraron no sólo la típica tendencia de las curvas S-N, sino también la dispersión significativa de una prueba de este tipo.

Estudiar fatiga falta ayudó a los ingenieros de avión entender la famosa falla del avión de pasajeros del cometa. La compañía de DeHavilland construyó el avión de pasajeros del cometa en 1952, lo que es el avión más avanzado en el momento de reducir a la mitad el tiempo de vuelo desde Tokio a Londres. Voló a una altitud relativamente alta para alcanzar esta velocidad, así fue el primer avión a presurizarse. Después tres airlines explotaron en vuelo en el corto lapso de dos años ingenieros fueron acusados de determinación de la fuente del fracaso. Para probar el efecto de las condiciones normales de uso, tomaron el fuselaje de la aeronave y sumergido en una piscina para simular la presurización y la presurización. Los ingenieros determinaron que el fracaso fue debido a la concentración de tensiones en las esquinas de las ventanas que chorrea sobre repetido las condiciones de carga. Como resultado, el diseño moderno de aviones incluye esquinas redondas para contrarrestar esta fuerza y para reducir las concentraciones de estrés. Mientras que la empresa DeHavilland era ocuparse de este problema de seguridad, Boeing aprendió esta lección en el desarrollo de su avión Boeing 707, el primero de una serie de aviones de gran éxito. Boeing prosperó y ahora es el principal fabricante de aviones del mundo. Hoy en día, el desarrollo exitoso de cualquier producto que se somete a gran número de ciclos de carga requiere extenso trabajo analítico y experimental para caracterizar comportamiento de fatiga, además de la aplicación de una rigurosa inspección plan utiliza conceptos de diseño tolerante a fallas.

Otro ejemplo de la falta de fatiga se produjo en el puente del río de Brandywine en 1997. Una grieta importante fue descubierta recientemente en este I-95 puente sobre el río de Brandywine en Delaware. El puente de viga de acero lleva seis carriles de tráfico justo al norte del centro de Wilmington. El crack se encuentra en la viga de la fascia en el mediados de-palmo del palmo principal del puente. La brida inferior entero se fracturó con la grieta que se extiende hacia arriba hasta dentro de 0,3 m de la brida superior. En este caso, un corredor en el camino a continuación alertó a las autoridades después de ver la evidencia del fracaso. Puesto que la viga de la fascia está ligeramente cargada y el puente tenía muchas vigas adicionales (es decir, redundancia expuesta en sus rutas de carga), por suerte fue evitar una falla catastrófica.

Tags

Saltar a...

Vídeos de esta colección:

Now Playing

Fatiga de metales

Structural Engineering

41.4K Vistas

Constantes de los materiales

Structural Engineering

23.6K Vistas

Características de tensión-deformación del acero

Structural Engineering

110.7K Vistas

Características de tensión-deformación del aluminio

Structural Engineering

89.3K Vistas

Prueba de impacto de Charpy en aceros conformados en frío y laminados en caliente en diversas condiciones de temperatura

Structural Engineering

32.5K Vistas

Prueba de dureza de Rockwell y su efecto sobre el acero

Structural Engineering

28.6K Vistas

Pandeo de columnas de acero

Structural Engineering

36.3K Vistas

Dinámica de estructuras

Structural Engineering

11.8K Vistas

Pruebas de tensión en polímeros

Structural Engineering

26.1K Vistas

Prueba de tensión en materiales poliméricos reforzados con fibra

Structural Engineering

15.0K Vistas

Agregados para mezclas de hormigón y de asfalto

Structural Engineering

12.4K Vistas

Ensayos en concreto fresco

Structural Engineering

26.1K Vistas

Pruebas de compresión en concreto endurecido

Structural Engineering

15.4K Vistas

Pruebas de concreto endurecido en tensión

Structural Engineering

23.7K Vistas

Pruebas en madera

Structural Engineering

33.1K Vistas

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados