Fatica dei metalli

Panoramica

Fonte: Roberto Leon, Dipartimento di Ingegneria Civile e Ambientale, Virginia Tech, Blacksburg, VA

L'importanza di studiare la fatica dei metalli nei progetti di infrastrutture civili è stata messa sotto i riflettori dal crollo del Silver Bridge a Point Pleasant, West Virginia nel 1967. Il ponte sospeso a catena oculare sul fiume Ohio è crollato durante l'ora di punta serale, uccidendo 46 persone a causa del fallimento di una singola barra oculare con un piccolo difetto di 0,1 pollici. Il difetto ha raggiunto una lunghezza critica dopo ripetute condizioni di carico e si è guastato in modo fragile causando il collasso. Questo evento ha attirato l'attenzione della comunità dell'ingegneria dei ponti e ha evidenziato l'importanza di testare e monitorare la fatica nei metalli.

In normali condizioni di servizio, un materiale può essere sottoposto a numerose applicazioni di carichi di servizio (o quotidiani). Questi carichi sono in genere al massimo il 30% -40% della resistenza finale della struttura. Tuttavia, dopo l'accumulo di carichi ripetuti, a grandezze sostanzialmente inferiori alla resistenza finale, un materiale può sperimentare quello che viene definito guasto a fatica. Il fallimento a fatica può verificarsi improvvisamente e senza una significativa deformazione precedente ed è legato alla crescita delle crepe e alla rapida propagazione. La fatica è un processo complesso, con molti fattori che influenzano la resistenza alla fatica (Tabella 1). Questa complessità sottolinea la necessità integrale di un'ispezione di routine e approfondita delle strutture sottoposte a carichi ripetuti come ponti, gru e quasi tutti i tipi di veicoli e aeromobili.

| Condizioni di stress | Proprietà del materiale | Condizioni ambientali |

|

|

|

Tabella 1. Fattori che influenzano la fatica

Principi

Le crepe da fatica iniziano tipicamente sulla superficie del materiale, in un punto di elevate concentrazioni di stress biassiale o triassiale, come quelle che si verificano nei diaframmi nei ponti di acciaio in cui le saldature sono sottoposte a forze di trazione lungo tutti e tre gli assi.

Nei metalli, una fessura a fatica inizia quando i piani di scivolamento nel metallo iniziano a muoversi leggermente nel sito di un difetto o imperfezione superficiale preesistente. La crescita del crack sarà inizialmente molto lenta. La fessura viene solitamente avviata ad angolo rispetto alle normali sollecitazioni dovute al taglio, ma alla fine si gira e cresce perpendicolarmente alla tensione di trazione principale. Le crepe da fatica si propagano sotto sforzo di trazione o di taglio, ma non sotto sforzo di compressione. Dopo che la fessura raggiunge una lunghezza critica, si verificherà una frattura improvvisa mentre la fessura si propaga alla velocità del suono. L'apertura e la chiusura, così come lo smussamento e l'affilatura della punta della fessura producono caratteristici "segni di spiaggia" sulla superficie della frattura a fatica, che assomigliano a quelli che la marea lascia su una spiaggia mentre la marea si ritira. Viene prodotta una superficie più ruvida in cui il materiale si è effettivamente fratturato.

Quando si discute di guasto a fatica in termini ingegneristici, ci sono due importanti termini chiave da considerare:

1. Numero di cicli (N) - definito come il numero di escursioni tra una sollecitazione massima e minima fino a quando non si verifica un guasto

2. Intervallo di sollecitazione (S o σSR) - definito come la differenza tra la sollecitazione massima e minima

Il fallimento a fatica è convenzionalmente definito in due categorie: alto ciclo, basso stress e basso ciclo, alto stress. Il ciclo alto indica generalmente almeno alcune decine di migliaia di cicli e il ciclo basso si riferisce a meno di cento cicli. Lo stress basso e alto si riferiscono al fatto che la parte in studio subisca deformazioni elastiche o anelastiche (cioè se il limite elastico del materiale viene superato), rispettivamente. Lo stress elevato e basso si verifica in macchinari e attrezzature con parti mobili o su strutture con carichi mobili, come ponti e gru. D'altra parte, l'affaticamento a basso ciclo e ad alto stress si verifica durante i terremoti e situazioni simili, in cui si verificano grandi sollecitazioni anelastiche per 10 cicli o meno. La custodia a basso ciclo e ad alta gamma di sollecitazioni è talvolta illustrata dalla flessione avanti e indietro della gamba di una graffetta. Di solito ci vogliono meno di 10 cicli di flessione a 90 gradi perché la clip si fratturi. Per questo modulo, discuteremo solo della fatica ad alto ciclo e a basso stress poiché i meccanismi che guidano i guasti a fatica a basso e alto ciclo nei materiali duttili sono fondamentalmente diversi. Per testare questo tipo di guasto a fatica nei metalli, condurremo un test del fascio rotante. La vita a fatica è solitamente caratterizzata da curveS-N (Stress range vs. Number of cycles). All'aumentare dell'intervallo di sollecitazione applicato, il numero di cicli di guasto diminuisce. La durata a fatica varia per un determinato materiale con condizioni di carico discrete. Alcuni materiali avranno un limite di resistenza o un intervallo di stress al di sotto del quale il guasto a fatica non si verificherà indipendentemente dal numero di cicli, mentre altri materiali, come legno o cemento, non presentano un limite di resistenza. La maggior parte dei metalli e delle leghe ferrose sperimentano un limite di resistenza dopo un certo numero di cicli.

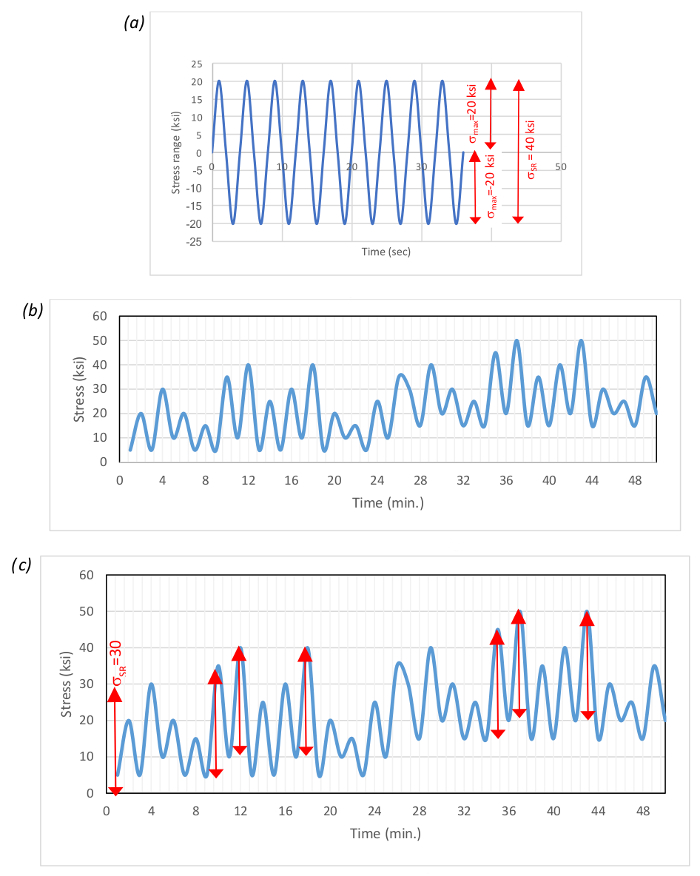

La progettazione a fatica richiede il controllo di Nd,il numero previsto di cicli durante la vita della struttura, che è spesso in termini di milioni di cicli di carichi a un determinato intervallo di stress. Il numero di cicli e l'intervallo di sollecitazione possono essere facilmente caratterizzati come sinusoidali e periodici se la fonte dell'eccitazione è l'apparecchiatura con parti rotanti (Fig. 1a). Tuttavia, la maggior parte delle cronologie di caricamento sono casuali nella vita reale e quindi molto difficili da caratterizzare. La Fig. 1b mostra una tipica cronologia di carico per un dettaglio del ponte. In questo caso, non è solo l'intervallo di stress che è difficile da caratterizzare, ma anche il numero di cicli. Considera un ponte su un'autostrada interstatale che ha una media di 5 camion al minuto che lo attraversano. Per una durata prevista di 50 anni, ci saranno circa 130 milioni di cicli, ma chiaramente ci sono notevoli incertezze nel prevedere ed estrapolare il traffico di camion in futuro. Allo stesso modo, anche l'intervallo di stress, che si basa sul peso del camion e sulla distribuzione dei suoi assi, è molto difficile da prevedere.

Figura 1: Cronologie di carico periodiche e casuali: a. Funzione di forzatura periodica, b. Funzione di forzatura casuale, c. Conteggio del flusso di pioggia. Fare clic qui per visualizzare una versione più grande di questa figura.

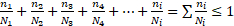

Per trasformare una cronologia di carico casuale in un insieme equivalente di periodiche, vengono utilizzate tecniche semplificate, come la regola del minatore, per modellare il comportamento. La regola del minatore (Eq. 1), nota anche come conteggio del flusso di pioggia, tiene conto sia delle variazioni dell'ampiezza dello stress nel corso della vita utile, sia del danno cumulativo. Per utilizzare correttamente Eq. 1 per trasformare una cronologia di carico casuale, come l'esempio mostrato in Fig. 1b, si dividerà il segnale in una serie di intervalli di sollecitazione (□SRi). Per ciascuno degli intervalli di sollecitazione, si conterà il numero di cicli (ni) che si verificano all'incirca in questo intervallo di stress e si dividerà per il numero di cicli al fallimento (Ni) a quell'intervallo di stress da una curva S-N. Un esempio di questo calcolo per i dati in Fig. 1b è mostrato in Fig. 1c. All'estremità sinistra viene mostrato un intervallo di sollecitazione di 30 ksi. Se chiamiamo 30 ksi = □SR1, ci sono sei cicli (o n1 = 6, contrassegnati con le frecce rosse) a □SR1 se misuriamo dal fondo di un ciclo all'alto del successivo. Inoltre, ce ne sono cinque a 25 ksi (chiamatelo □SR2),quattro a 20 ksi (□SR3),tre a 15 ksi (□SR4),quattro a 10 ksi (□SR5)e due a 5 ksi (□SR6). Se la somma su tutti gli intervalli di sollecitazione è inferiore a 1, ci si aspetta che il ponte non subisca un guasto a fatica, mentre se il valore è maggiore di 1, ci si aspetterebbe di vedere un guasto a fatica nel ponte. Sebbene questa tecnica non sia molto sofisticata e abbia alcuni seri limiti teorici, rappresenta comunque un approccio utile a un problema molto complesso.

(1)

(1)

Dato il numero molto elevato di cicli necessari per raggiungere il fallimento, testare la fatica può essere un compito scoraggiante. Un approccio semplice ma potente a questo problema è quello di utilizzare un test della trave rotante, in cui il campione è supportato alle sue estremità e sottoposto a due carichi puntini nei suoi terzi punti (configurazione di piegatura a quattro punti) e ruotato in modo che ci sia un momento costante senza taglio al centro di un terzo del campione. Durante ogni rivoluzione, il campione subirà il passaggio dalla piena tensione (+) alla compressione completa (-), parallelamente al carattere sinusoidale di una storia di carico periodica (Fig. 1a). L'uso di un motore in grado di funzionare a centinaia di giri al minuto (rpm) consente di eseguire milioni di cicli e test in un tempo relativamente breve.

Mentre il test del fascio rotante è un metodo semplificato per misurare il fallimento della fatica, ci sono configurazioni alternative per testare la crescita delle fessure a fatica, che sono molto più scientifiche e avanzate, in quanto includono un avviatore o un difetto di fessura standard, nonché una strumentazione molto precisa per monitorare la crescita delle dimensioni della fessura nel tempo. Sfortunatamente, questo tipo di esperimento è estremamente costoso da eseguire a causa dei requisiti di lavorazione altamente tecnici e laboriosi per il campione.

Come discusso in precedenza, la crescita iniziale delle crepe è molto lenta nei metalli. Tuttavia, ad un certo punto la crepa inizia a crescere a un ritmo crescente, con conseguente eventuale fallimento. La chiave per una corretta progettazione dell'ingegneria civile è catturare queste crepe prima del guasto istantaneo. La progettazione a fatica si basa sul concetto di progettazione tollerante ai guasti, che presuppone che ci saranno crepe iniziali presenti e che queste crepe cresceranno. Per prevenire guasti catastrofici a fatica, vengono effettuate ispezioni periodiche, con crescente attenzione man mano che la struttura invecchia. L'idea è che ad un certo punto nel tempo la fessura raggiungerà una dimensione in cui diventa visibile all'ispettore. L'ispettore può perdere la fessura la prima volta, ma il concetto è che un numero sufficiente di ispezioni si verificherà tra i momenti in cui la fessura diventa visibile e quando raggiungerà la sua dimensione critica, in modo tale che la fessura non dovrebbe essere persa. La dimensione critica è la larghezza della fessura alla quale la crescita della fessura diventa instabile e la fessura inizia a propagarsi alla velocità del suono. All'indomani del crollo del Point Pleasant Bridge, è stato istituito un programma a livello federale in modo tale che tutti i ponti del sistema interstatale siano ispezionati almeno ogni due anni. I ponti con problemi di fessurazione preesistenti e noti vengono monitorati molto più frequentemente (spesso ogni sei mesi o meno) al fine di determinare quando sono necessarie riparazioni. Sebbene questo programma abbia contribuito a sostenere l'integrità di molti ponti, questo programma potrebbe non aver aiutato nel caso del Point Pleasant Bridge, poiché il guasto è iniziato in una delle superfici interne alla connessione della barra oculare, dove non sarebbe stato visibile all'ispettore. In generale, i tipi di ponti che non sono facilmente ispezionati sono stati ritirati dal servizio per evitare catastrofi simili e i nuovi ponti sono progettati con dettagli critici che possono essere facilmente ispezionati.

Seguendo questa logica, gli ingegneri impiegano anche un design fault-tolerant non solo quando costruiscono ponti, ma anche quando progettano elicotteri e altri velivoli, così come auto e camion, poiché tutte queste strutture sono molto sensibili al guasto a fatica dato il movimento rotatorio dei loro motori ad alti regimi.

Procedura

- Ottenere cinque campioni di grado A572 con dimensioni e configurazione della macchina appropriate per la macchina a trave rotante Moore utilizzata. In questo caso utilizzeremo una configurazione a sbalzo rotante con campioni lunghi 2,40 e 0,15 pollici di diametro con una piccola sezione a collo lunga 0,50 pollici e 0,04 pollici di diametro minimo.

- Per le dimensioni del campione e la configurazione della macchina, calcolare il peso necessario per produrre intervalli di sollecitazioni di flessione pari a ±75%, ±60%, ±45%, ±30% e ±15% dello stress di snervamento nominale del materiale utilizzato se la sollecitazione inferiore viene assunta come sollecitazione zero. Per questo esperimento utilizzeremo un acciaio di grado A572 con un Fy = 50 ksi, con un campione testato in ciascuno degli intervalli di stress. Una rabbia da stress di ±15% corrisponde a ± (0,15 * 50 ksi) = ±7,5 ksi. Molti più campioni dovranno essere testati in ogni intervallo di stress per ottenere dati statisticamente validi.

- Montare il primo campione nella macchina; in questo caso dobbiamo inserire la sezione del collo vicino al centro della trave e allinearla accuratamente in modo che la trave ruoti attorno al suo centroide. Il campione a sbalzo viene caricato sulla punta utilizzando un carico puntuale generato da un insieme di molle e il cui valore è monitorato da una cella di carico. Il carico viene applicato attraverso un cuscinetto in modo che la forza sia sempre verso il basso mentre il raggio ruota. La velocità della macchina è impostata a 1400 giri / min, il contatore del ciclo è impostato a zero e il test è iniziato. La velocità, le dimensioni del campione e lo stress applicato variano con la macchina di prova.

- Attendere fino a quando il campione non si guasta e registrare il numero di cicli fino al fallimento.

- Ripetere per gli altri campioni.

Risultati

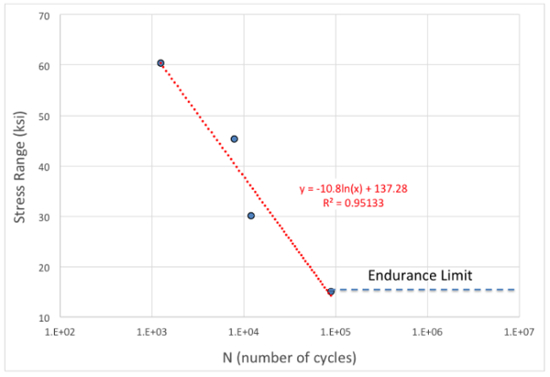

I risultati finali, in termini di intervallo di sollecitazione rispetto al numero di cicli, devono essere tabulati (Tabella 2) e tracciati, come dimostrato in Fig. 2. Lo stress di snervamento effettivo del campione era di 65,3 ksi e la sua resistenza alla trazione era di 87,4 ksi, quindi gli intervalli di sollecitazione mostrati qui corrispondono tra il 23% e il 92% della resa.

| Test | Area (in.2) | Inerzia (in.4) | Lunghezza (in.) | Carico (lbs) | Momento (lbs-in.) | Stress (psi) | Numero di cicli (N) |

| 1 | 5,102E-03 | 5,102E-03 | 7,64E+00 | 2,50E+00 | 1,91E+01 | 7,541E+01 | 1,00E+07 |

| 2 | 5,102E-03 | 5,102E-03 | 7,64E+00 | 5,00E-01 | 3,82E+00 | 1,508E+01 | 8,95E+04 |

| 3 | 5,102E-03 | 5,102E-03 | 7,64E+00 | 1,00E+00 | 7,64E+00 | 3,016E+01 | 1,20E+04 |

| 4 | 5,102E-03 | 5,102E-03 | 7,64E+00 | 1,50E+00 | 1,15E+01 | 4,525E+01 | 7,80E+03 |

| 5 | 5,102E-03 | 5,102E-03 | 7,64E+00 | 2,00E+00 | 1,53E+01 | 6,033E+01 | 1,23E+03 |

| 6 | 5,102E-03 | 5,102E-03 | 7,64E+00 | 2,50E+00 | 1,91E+01 | 7,541E+01 | 2,10E+02 |

Tabella 2. Risultati tipici

I dati mostrano che per un numero di cicli inferiore a circa 100.000, esiste una relazione lineare decrescente tra l'intervallo di sollecitazione e il registro del numero di cicli se l'intervallo di sollecitazione supera i 15 ksi. La linea più adatta, quindi, indica che per un intervallo di sollecitazione di 25 ksi il numero di cicli di guasto è di circa 31.000. Al di sotto di un intervallo di stress di 15 ksi, non è indicato alcun guasto. Questo è considerato il limite di resistenza. L'affidabilità del limite di resistenza può essere migliorata testando più campioni tra 10 ksi e 20 ksi.

Figura 2: Curva S-N risultante. Fare clic qui per visualizzare una versione più grande di questa figura.

Se si presume che la storia del carico ciclico di un ponte sia costituita da un numero di cicli (Nexp)e intervalli di sollecitazione (SR) (Tabella 3) e conosciamo il comportamento a fatica del materiale, possiamo usare la regola di Miner per calcolare i cicli fino al fallimento trovando nmax dal grafico in Fig. 2 e sommando Nexp/ Nmax in tutti gli intervalli di sollecitazione.

| SR (ksi) | Nexp | Nmax | Nexp /Nmax |

| 50 | 100 | 3431 | 0.029 |

| 45 | 200 | 5327 | 0.038 |

| 40 | 600 | 8272 | 0.073 |

| 35 | 2000 | 12843 | 0.156 |

| 30 | 5000 | 19942 | 0.251 |

| 25 | 6000 | 30964 | 0.194 |

| 20 | 10000 | 48078 | 0.208 |

| 15 | 1000000 | 100000000 | 0.010 |

| Somma = | 0.957 |

Tabella 3. Calcolo per la regola del minatore

Come previsto, in percentuale, gli intervalli di sollecitazione più elevati hanno un impatto molto maggiore sull'accumulo di danni. La struttura sembra essere vicina alla sua capacità di vita a fatica di progettazione in quanto il valore è vicino a 1,0.

Applicazione e Riepilogo

I guasti a fatica sono comuni nelle strutture soggette a carichi ciclici, come i ponti caricati da camion pesanti. Questo tipo di guasto è dovuto alla crescita di piccole crepe preesistenti in aree di grandi concentrazioni di stress o sollecitazioni multiassiali. La crescita iniziale della fessura è molto lenta ma accelera con il tempo, raggiungendo infine una dimensione critica dopo di che la fessura si propaga alla velocità del suono e si verifica un guasto. I principali parametri che regolano il comportamento a fatica sono il numero di cicli e l'intervallo di stress. In questo test, è stata utilizzata una macchina a trave rotante per imporre un gran numero di cicli alternati di tensione e compressione a una piccola trave rotonda. I risultati hanno mostrato non solo l'andamento tipico delle curve S-N, ma anche la dispersione significativa attesa da un test di questo tipo.

Studiare il fallimento a fatica ha aiutato gli ingegneri aeronautici a capire il famoso fallimento dell'aereo di linea Comet. La DeHavilland Company costruì il Comet Airliner nel 1952, rendendolo l'aereo di linea più avanzato dell'epoca dimezzando il tempo di volo da Tokyo a Londra. Ha volato ad altitudini relativamente elevate per raggiungere questa velocità, quindi è stato il primo aereo di linea a reazione ad essere pressurizzato. Dopo che tre compagnie aeree sono esplose in volo nel breve arco di due anni, gli ingegneri sono stati incaricati di determinare la fonte del guasto. Per testare l'effetto delle normali condizioni d'uso, hanno preso la fusoliera dell'aereo di linea e l'hanno immersa in una piscina per simulare la pressurizzazione e la depressurizzazione. Gli ingegneri hanno stabilito che il guasto era dovuto a concentrazioni di stress agli angoli delle finestre che affaticavano per ripetute condizioni di carico. Di conseguenza, il design moderno degli aeroplani include angoli più rotondi per contrastare questa forza e ridurre le concentrazioni di stress. Mentre la DeHavilland Company si occupava di questo problema di sicurezza, Boeing ha imparato da questa lezione nello sviluppo del suo aereo di linea Boeing 707, il primo di una serie di aerei di grande successo. Boeing ha prosperato ed è ora il principale produttore di aeroplani in tutto il mondo. Oggi, lo sviluppo di successo di qualsiasi prodotto sottoposto a un gran numero di cicli di carico richiede un ampio lavoro analitico e sperimentale per caratterizzare il comportamento a fatica, oltre all'implementazione di un rigoroso piano di ispezione che utilizza concetti di progettazione fault-tolerant.

Un altro esempio di guasto a fatica si è verificato sul Brandywine River Bridge nel 1997. Una crepa significativa è stata recentemente scoperta su questo ponte I-95 sul fiume Brandywine nel Delaware. Il ponte a travi d'acciaio trasporta sei corsie di traffico appena a nord del centro di Wilmington. La fessura si trovava sulla trave della fascia a metà campata della campata principale del ponte. L'intera flangia inferiore è stata fratturata, con la fessura che si estende verso l'alto fino a 0,3 metri dalla flangia superiore. In questo caso, un jogger sul sentiero sottostante ha allertato le autorità dopo aver visto le prove del fallimento. Poiché la trave della fascia è leggermente caricata e il ponte aveva molte travi aggiuntive (cioè, mostrava ridondanza nei suoi percorsi di carico), un guasto catastrofico è stato fortunatamente evitato.

Vai a...

Video da questa raccolta:

Now Playing

Fatica dei metalli

Structural Engineering

40.8K Visualizzazioni

Costanti dei materiali

Structural Engineering

23.5K Visualizzazioni

Caratteristiche sforzo-deformazione degli acciai

Structural Engineering

109.6K Visualizzazioni

Caratteristiche sforzo-deformazione dell'alluminio

Structural Engineering

88.7K Visualizzazioni

Test di impatto Charpy di acciai formati a freddo e laminati a caldo in diverse condizioni di temperatura

Structural Engineering

32.2K Visualizzazioni

Prova di durezza Rockwell e l'effetto del trattamento sull'acciaio

Structural Engineering

28.4K Visualizzazioni

Instabilità delle colonne d'acciaio

Structural Engineering

36.1K Visualizzazioni

Dinamica delle strutture

Structural Engineering

11.5K Visualizzazioni

Prova di trazione di materiali polimerici

Structural Engineering

25.4K Visualizzazioni

Prova di trazione di materiali polimerici fibrorinforzati

Structural Engineering

14.4K Visualizzazioni

Aggregati per calcestruzzo e miscele bituminose

Structural Engineering

12.2K Visualizzazioni

Prove su calcestruzzo fresco

Structural Engineering

25.8K Visualizzazioni

Prove di compressione su calcestruzzo indurito

Structural Engineering

15.2K Visualizzazioni

Prove di calcestruzzo indurito in trazione

Structural Engineering

23.5K Visualizzazioni

Prove su legno

Structural Engineering

32.9K Visualizzazioni