Method Article

İzoretiküler Al(III) Fosfonat Bazlı Metal-Organik Çerçeve Bileşiklerinin Yüksek Verimli Yöntemler Kullanılarak Keşfi ve Sentez Optimizasyonu

Bu Makalede

Özet

Yeni metal-organik çerçevelerin (MOF'ler) hedeflenen sentezi zordur ve bunların keşfi kimyagerin bilgi ve yaratıcılığına bağlıdır. Yüksek verimli yöntemler, karmaşık sentetik parametre alanlarının hızlı ve verimli bir şekilde keşfedilmesine olanak tanıyarak kristalli bileşikleri bulma sürecini hızlandırır ve sentetik ve yapısal eğilimleri belirler.

Özet

Yüksek verimli (HT) yöntemler, sentez parametrelerinin hızlı ve verimli bir şekilde taranması ve yeni malzemelerin keşfi için önemli bir araçtır. Bu el yazması, bir HT reaktör sistemi kullanılarak çözeltiden metal-organik çerçevelerin (MOF'ler) sentezini açıklar ve bunun sonucunda bileşimin çeşitli fosfonat bazlı MOF'larının keşfi ile sonuçlanır [Al2H 12-x (PMP) 3] Clx∙6H2O(H 4 PMP = N, N '-piperazin bis (metilenfosfonik asit)) x =4, 6 için, üç değerlikli alüminyum iyonları içeren Al-CAU-60-xHCl olarak gösterilir. Bu, çözücü termal reaksiyon koşulları altında, bağlayıcının metale molar oranının ve reaksiyon karışımının pH'ının ürün oluşumu üzerindeki etkisinin sistematik olarak taranmasıyla gerçekleştirildi. HT araştırması için protokol altı adımdan oluşur: a) HT metodolojisi içinde sentez planlaması (DOE = deney tasarımı), b) kurum içinde geliştirilen HT reaktörlerinin dozlanması ve bunlarla çalışma, c) solvotermal sentez, d) kurum içinde geliştirilen filtrasyon bloklarını kullanarak sentez çalışması, e) HT toz X-ışını kırınımı ile karakterizasyon ve f) verilerin değerlendirilmesi. HT metodolojisi ilk olarak asitliğin ürün oluşumu üzerindeki etkisini incelemek için kullanıldı ve Al-CAU-60∙xHCl'nin (x = 4 veya 6) keşfedilmesine yol açtı.

Giriş

Metal-organik çerçeveler (MOF'ler), yapıları organik moleküller (bağlayıcılar) ile bağlanan metal iyonları veya metal-oksijen kümeleri gibi metal içeren düğümlerden oluşan gözenekli, kristal bileşiklerdir1. Metal içeren düğümlerin yanı sıra bağlayıcıyı değiştirerek, çok çeşitli özellikler sergileyen ve bu nedenle farklı alanlarda potansiyel uygulamalara sahip çeşitli bileşikler elde edilebilir1.

Bir malzemenin stabilitesi, uygulaması için önemlidir 1,2,3. Bu nedenle, karboksilat 2 veya fosfonat 4 bağlayıcı molekülleri ile Al 3+, Cr3+, Ti4+ veya Zr 4 + gibi üç veya dört değerlikli metal iyonları içeren MOF'lar birçok araştırmanın odak noktası olmuştur 5,6,7. Kararlı MOF'ların doğrudan sentezine ek olarak, post-sentetik modifikasyonlar yoluyla stabilitenin arttırılması ve kompozitlerin oluşumu bir ilgi alanıdır2. Fosfonat bazlı MOF'lar, karboksilat bazlı MOF'lara kıyasla daha az sıklıkla bildirilmiştir8. Bunun bir nedeni, CPO3 2- grubunun -CO 2- grubuna kıyasla daha yüksek koordinasyon esnekliğidir, bu da genellikle yoğun yapıların oluşumuna ve daha fazla yapısal çeşitliliğeyol açar 8,9,10,11. Ek olarak, fosfonik asitler, piyasada nadiren bulunabildikleri için sıklıkla sentezlenmelidir. Bazı metal fosfonatlar olağanüstü kimyasal stabilitesergilerken 10, özelliklerin ayarlanmasına izin veren izoretiküler metal fosfonat MOF'lara sistematik erişim hala yüksek öneme sahip bir konudur12,13. Gözenekli metal fosfonatların sentezi için, örneğin fosfonatın kısmen fosfat ligandları 4,14 ile değiştirilmesiyle, kusurların başka türlü yoğun katmanlara dahil edilmesi gibi farklı stratejiler araştırılmıştır. Bununla birlikte, kusurlu yapılar zayıf bir şekilde tekrarlanabilir olduğundan ve gözenekler tekdüze olmadığından, başka stratejiler geliştirilmiştir. Son yıllarda, bağlayıcı moleküller olarak sterik olarak zorlu veya ortogonalize fosfonik asitlerin kullanımı, gözenekli metal fosfonatlarınhazırlanması için uygun bir strateji olarak ortaya çıkmıştır 4,8,10,11,13,15,16,17,18 . Bununla birlikte, gözenekli metal fosfonatlar için evrensel bir sentez yolu henüz keşfedilmemiştir. Sonuç olarak, metal fosfonatların sentezi genellikle birçok sentez parametresinin araştırılmasını gerektiren bir deneme yanılma sürecidir.

Bir reaksiyon sisteminin parametre uzayı, kimyasal ve proses parametrelerini içerir veçok geniş olabilir 19. Başlangıç malzemesinin türü (metal tuzu), başlangıç malzemelerinin molar oranları, pH ayarlaması için katkı maddeleri, modülatörler, çözücü tipi, çözücü karışımları, hacimler, reaksiyon sıcaklıkları, süreleri vb. parametrelerden oluşur.19,20. Orta sayıda parametre varyasyonu, kolayca birkaç yüz bireysel reaksiyonla sonuçlanabilir, bu da dikkatlice düşünülmüş bir sentez planını ve iyi seçilmiş parametre alanını gerekli kılar. Örneğin, bağlayıcının metale altı molar oranını kullanan basit bir çalışma (örneğin, M:L = 1:1, 1:2, ... 1:6) ve bir katkı maddesinin dört farklı konsantrasyonu ve diğer parametrenin sabit tutulması, zaten 6 x 4 = 24 deneye yol açar. Dört konsantrasyon, beş çözücü ve üç reaksiyon sıcaklığının kullanılması, 24 deneyin 60 kez yapılmasını gerektirecek ve bu da 1.440 ayrı reaksiyonla sonuçlanacaktır.

Yüksek verimli (HT) yöntemler, ele alınan bilimsel soruya bağlı olarak değişen derecelerde minyatürleştirme, paralelleştirme ve otomasyon kavramlarına dayanmaktadır19,20. Bu nedenle, çok parametreli sistemlerin araştırılmasını hızlandırmak için kullanılabilirler ve yeni bileşiklerin keşfi ve sentez optimizasyonu için ideal bir araçtır19,20. HT yöntemleri, ilaç keşfinden malzeme bilimine kadar farklı alanlarda başarıyla kullanılmıştır20. Ayrıca, yakın zamanda özetlendiği gibi, solvotermal reaksiyonlarda zeolitler ve MOF'lar gibi gözenekli malzemelerin araştırılması için de kullanılmıştır20. Solvotermal sentez için tipik bir HT iş akışı altı adımdan oluşur (Şekil 1)19,20,21: a) manuel olarak veya yazılım kullanılarak yapılabilen ilgilenilen parametre alanının seçimi (yani, deney tasarımı [DOE]); b) Reaktiflerin kaplara dozlanması, c) solvotermal sentez; d) izolasyon ve çalışma; e) tipik olarak toz X-ışını kırınımı (PXRD) ile yapılan karakterizasyon; ve f) veri değerlendirmesi, ardından tekrar birinci adım.

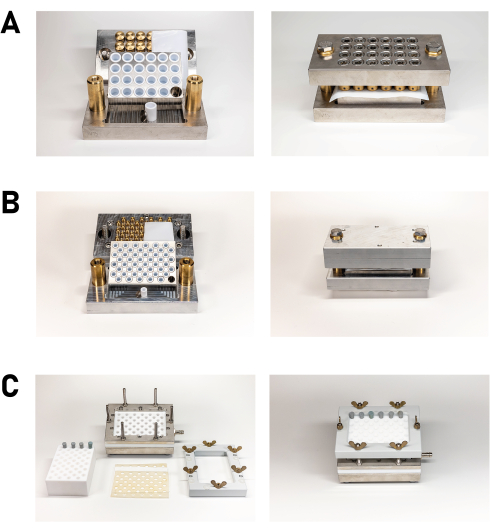

Paralelleştirme ve minyatürleştirme, solvotermal reaksiyonlarda, genellikle biyokimya ve eczacılıktaen yaygın olarak kullanılan köklü 96 oyuklu plaka formatına dayanan multiklavların kullanılmasıyla elde edilir 19,20,22,23. Çeşitli reaktör tasarımları bildirildi ve birkaç grup kendi reaktörlerini inşa etti19,20. Reaktör seçimi, ilgilenilen kimyasal sisteme, özellikle reaksiyon sıcaklığına, (otojen) basınca ve reaktör kararlılığınabağlıdır 19,20. Örneğin, zeolitik imidazolat çerçeveleri (ZIF'ler) üzerine sistematik bir çalışmada, Banerjee ve ark.25, 9600'den fazla reaksiyon gerçekleştirmek için 96 oyuklu cam plaka formatını kullandı24. Solvotermal koşullar altındaki reaksiyonlar için, özelleştirilmiş politetrafloroetilen (PTFE) blokları veya 24 veya 48 ayrı PTFE ekine sahip multiklavlar, diğerlerinin yanı sıra Stok grubu19,20 tarafından tanımlanmıştır. Örneğin metal karboksilatların ve fosfonatların sentezinde rutin olarak kullanılırlar. Bu nedenle, Reinsch ve ark.25, gözenekli alüminyum MOF'lar25 alanındaki metodolojinin avantajlarını bildirmiştir. 24 veya 48 reaksiyonun aynı anda incelenmesine izin veren kurum içi HT reaktör sistemleri (Şekil 2), sırasıyla toplam hacmi 2.655 mL ve 0.404 mL olan PTFE ekleri içerir (Şekil 2A,B). Genellikle, sırasıyla 1 mL veya 0.1 mL'den fazla kullanılmaz. Bu reaktörler konvansiyonel fırınlarda kullanılırken, SiC blokları ve küçük cam kaplar kullanılarak mikrodalga destekli ısıtma da rapor edilmiştir26.

Çalışmaların otomasyonu, insan faktörünün etkisi en aza indirildiği için zaman tasarrufu ve tekrarlanabilirliğin artmasına yol açar20. Otomasyonun kullanılma derecesi büyük ölçüde değişir19,20. Pipetleme20 veya ağırlıklandırma kapasitesi20 dahil olmak üzere tam otomatik ticari sistemler bilinmektedir. Yakın tarihli bir örnek, Rosseinsky27 grubu tarafından bildirilen ZrMOF'ları incelemek için bir sıvı işleme robotunun kullanılmasıdır. Otomatik analiz, xy aşaması ile donatılmış bir difraktometre kullanılarak PXRD tarafından gerçekleştirilebilir. Başka bir örnekte, sinir ajanı bozunmasının HT taraması için katı hal katalizörlerini, özellikle MOF'ları taramak için bir plaka okuyucu kullanıldı28. Numuneler, manuel numune veya konum değişikliklerine gerek kalmadan tek bir çalışmada karakterize edilebilir. Otomasyon, insan hatasını ortadan kaldırmaz, ancak oluşma olasılığını azaltır19,20.

İdeal olarak, bir HT iş akışındaki tüm adımlar, olası darboğazları ortadan kaldırmak ve verimliliği en üst düzeye çıkarmak için paralelleştirme, minyatürleştirme ve otomasyon açısından uyarlanmalıdır. Bununla birlikte, bütünüyle bir HT iş akışı oluşturmak mümkün değilse, kişinin kendi araştırması için seçilen adımları/araçları benimsemesi yararlı olabilir. 24 reaksiyon için multiklavların kullanılması burada özellikle yararlıdır. Bu çalışmada kullanılan kurum içi ekipmanların (ve diğerlerinin) teknik çizimleri ilk kez yayınlanmıştır ve Ek Dosya 1, Ek Dosya 2, Ek Dosya 3 ve Ek Dosya 4'te bulunabilir.

Protokol

Bu protokolde, örnek olarak Al-CAU-6029 kullanılarak yeni kristal malzemeler keşfetmek için kimyasal sistemlerin HT araştırması açıklanmaktadır.

1. Deney Tasarımı (DOE)

NOT: İlk adım, reaktör kurulumu (Şekil 2), reaktanlar ve kullanılan çözücüler hakkında bilgi gerektiren bir sentez planı oluşturmaktır. Bu sentez planlama prosedürü, belirli bir sıcaklık-zaman programı altında 24 veya 48 reaksiyon gerçekleştirmek için uyarlanmıştır, bunun için şirket içi çelik multiklavlar aynı anda 24 (Şekil 2A) veya 48 reaksiyon (Şekil 2B) gerçekleştirmek için kullanılır. Reaktörler, kullanılmış reaktif/çözücü hacmi 1 mL (çelik multiklavda 24 reaksiyon gerçekleştirmek için PTFE reaktörü) veya 100 μL (çelik multiklavda 48 reaksiyon gerçekleştirmek için PTFE reaktörü) olan şirket içi PTFE eklerdir. Reaktör kurulumunun teknik çizimleri sırasıyla Ek Dosya 1 ve Ek Dosya 2'de bulunabilir.

- İlk olarak, araştırılacak parametre alanını belirleyin. Bu nedenle, ilk reaksiyon sayısı, metal kaynağı ve bağlayıcı molekülün yanı sıra katkı maddeleri ve çözücü kullanımı hakkında kararlar verin.

- Seçilen Al-CAU-60 örneği için, metal kaynağı olarak AlCl3∙6H2Ove bağlayıcı molekül olarak N , N'-piperazin-bis (metilenfosfonik asit) (H4PMP) kullanarak 24 reaksiyon gerçekleştirin. Ayrıca, reaksiyon karışımının pH'ının ürün oluşumu üzerindeki etkisini incelemek için katkı maddesi olarak sulu NaOH ve HCl çözeltileri kullanın.1

NOT: Parametrelerin seçimi genellikle temel kimyasal bilgiye dayanan yayınlanmış sentez prosedürlerine veya ilkelerine dayanır. Bununla birlikte, yeni malzemelerin başarılı bir şekilde keşfi için, reaksiyon parametrelerinin daha geniş bir varyasyonu uygulanmalıdır (yani, reaksiyon parametrelerinin belirli bir derecede çeşitliliği dikkate alınmalıdır). Değiştirilecek parametrelerin sayısı ve varyasyonların türü farklı prensiplere dayanabilir. En basit haliyle, bir seferde yalnızca bir parametre değiştirilmelidir. Örneğin, değişen bağlayıcı molekül konsantrasyonları ile kombinasyon halinde sabit bir metal tuzu konsantrasyonu, farklı bağlayıcı-metal oranlarını araştırmak için kullanılabilir. Bununla birlikte, araştırma, bağlayıcının metale ve diğer çözücülere veya katkı maddelerine farklı molar oranlarını da kullanabilir. Erişilebilir parametre alanı, yalnızca çözeltilerin kullanıldığı durumlarda başlangıç malzemelerinin (miktar ve çözücü tipi) çözünürlüğü ile sınırlıdır21. Katıların dozlanması, erişilebilir parametre alanını20 genişletir.

- Seçilen Al-CAU-60 örneği için, metal kaynağı olarak AlCl3∙6H2Ove bağlayıcı molekül olarak N , N'-piperazin-bis (metilenfosfonik asit) (H4PMP) kullanarak 24 reaksiyon gerçekleştirin. Ayrıca, reaksiyon karışımının pH'ının ürün oluşumu üzerindeki etkisini incelemek için katkı maddesi olarak sulu NaOH ve HCl çözeltileri kullanın.1

- Parametre alanını belirtin. Bu amaçla, başlangıç malzemelerinin miktarlarını (molar oranlar) ve çözücü hacimlerini seçin ve hesaplayın.

- Seçilen Al-CAU-60 örneği için, H4PMP'nin molar oranınıAl3+ arasında 4: 1 ile 0.3: 1 arasında altı adımda değiştirin: 4: 1, 3: 1, 2: 1, 1: 1, 0.5: 1, 0.3: 1. Altı sentezin tümünü farklı katkı oranlarıyla gerçekleştirin; NaOH'nin bir molar oranını Al 3 + (1: 1) ve HCl'nin iki molar oranını Al3 + (20: 1 ve 40: 1) ve ayrıca herhangi bir katkı maddesi içermeyen bir oran üzerinde çalışın. Bunun için gerekli olan başlangıç malzemelerinin miktarlarını hesaplamak için ek bilgilerde bulunabilecek bir elektronik tablo kullanın.

2. Dozlama ve solvotermal sentez

- Reaktiflerin stok çözeltilerini hazırlamak için standart protokolü izleyerek stok çözeltilerini bir çeker ocakta hazırlayın.

DİKKAT: H4PMP, AlCl3∙6 H2O, HCl ve NaOH, temas halinde ciddi cilt yanıklarına ve göz hasarına neden olan aşındırıcı maddelerdir. Bu maddelerle çalışırken kişisel koruyucu ekipman giyin.- Seçilen Al-CAU-60 örneği için, destekleyici bilgilerdeki elektronik tabloya göre aşağıdaki reaktifleri hazırlayın (Ek Tablo 1): 10 mol/L konsantrasyonlu hidroklorik asit çözeltisi, 1 mol/L konsantrasyonlu sodyum hidroksit çözeltisi ve 1 mol/L konsantrasyonlu bir AlCl3∙6H2Oçözeltisi.

NOT: Ürün oluşumu, eklenen reaktiflerin agregasyon durumuna da bağlı olabilir. Katılar için, çözünme hızı nedeniyle parçacık boyutu bir etkiye sahip olabilir. Çalışmanın başında, sistematik değerlendirmeye izin vermek için katıların mı yoksa çözeltilerin mi kullanılacağına karar verilmelidir.

- Seçilen Al-CAU-60 örneği için, destekleyici bilgilerdeki elektronik tabloya göre aşağıdaki reaktifleri hazırlayın (Ek Tablo 1): 10 mol/L konsantrasyonlu hidroklorik asit çözeltisi, 1 mol/L konsantrasyonlu sodyum hidroksit çözeltisi ve 1 mol/L konsantrasyonlu bir AlCl3∙6H2Oçözeltisi.

- Diskleri s'ye yerleştirinample plaka (Şekil 3A).

- Reaktifleri, katkı maddelerini ve çözücüleri PTFE eklerine aktarın (Şekil 3B).

- Seçilen Al-CAU-60 örneği için, önce bağlayıcı H4PMP'yi PTFE eklerine katı olarak ekleyin, ardından alüminyum klorür çözeltisini, demineralize suyu ve katkı maddelerinin çözeltisini (NaOH veya HCl) bir pipetle ekleyin destekleyici bilgilerde elektronik tabloda hesaplanan değerlere uygun olarak (Ek Tablo 1).

NOT: PTFE eklerin doldurulma sırası da ürün oluşumunu etkileyebilir; Bu nedenle, başlangıç materyallerinin sırası önceden seçilmeli ve sistematik bir değerlendirmeye izin vermek için çalışma boyunca aynı tutulmalıdır.

- Seçilen Al-CAU-60 örneği için, önce bağlayıcı H4PMP'yi PTFE eklerine katı olarak ekleyin, ardından alüminyum klorür çözeltisini, demineralize suyu ve katkı maddelerinin çözeltisini (NaOH veya HCl) bir pipetle ekleyin destekleyici bilgilerde elektronik tabloda hesaplanan değerlere uygun olarak (Ek Tablo 1).

- Doldurulmuş PTFE uçlarını numune plakasına yerleştirin.

- Reaktörün topraklama plakasını, PTFE eklerinin daha sonra tanımlanmasına izin verecek şekilde işaretleyin. S'yi yerleştirinampdoldurulmuş PTFE ekleri olan plakayı reaktörün zemin plakasına yerleştirin (Şekil 3C).

- Numune plakalarını kaplamak için iki PTFE levha (0.1 mm kalınlığında) hazırlayın.

- PTFE levhalarını s'ye yerleştirinampplaka (Şekil 3D).

- PTFE levhanın doğru yerleştirildiğinden ve kılavuz pimleri kullanarak kafa plakasına oturduğundan emin olun (Şekil 3E), vidaları ekleyin ve elle sıkın.

- Başlangıçta kapalı olan reaktörü, örneğin mekanik veya hidrolik bir pres yardımıyla kapatın (Şekil 4A), yaylı basınç parçalarının hala 2 mm boş alana sahip olmasına yetecek kadar uzağa (Şekil 4B). Ardından vidaları tekrar elle sıkın (Şekil 4C). Aşırı sıkmanın multiklavlara zarar verebileceğini (bükebileceğini) unutmayın.

- Multiklavı programlanabilir bir cebri konveksiyonlu fırına yerleştirin (Şekil 4D) ve ardından seçilen sıcaklık-zaman programını ayarlayın ve başlatın. Homojen ısıtma sağlamak için bir konveksiyonlu fırın kullanılması tavsiye edilir.

- Al-CAU-60'ın keşfi için aşağıdaki sıcaklık-zaman programını ayarlayın: Fırını 12 saatte 160 °C'ye ısıtın, hedef sıcaklığı 36 saat koruyun ve 12 saatte oda sıcaklığına (RT) soğutun.

NOT: Sıcaklık-zaman programının seçimi ürün oluşumunuetkileyebilir 30. Bu, oluşan fazları içerir, ancak daha sık olarak kristal boyutu ve morfolojisi30.

- Al-CAU-60'ın keşfi için aşağıdaki sıcaklık-zaman programını ayarlayın: Fırını 12 saatte 160 °C'ye ısıtın, hedef sıcaklığı 36 saat koruyun ve 12 saatte oda sıcaklığına (RT) soğutun.

3. İzolasyon ve çalışma

- Sıcaklık oda sıcaklığına ulaştığında multiklavı fırından çıkarın.

- Multiklavı, örneğin mekanik veya hidrolik bir prese yerleştirin ve vidalar elle gevşetilene kadar hafifçe sıkıştırın (Şekil 5A).

- Multiklavı bir çeker ocak içine yerleştirin ve reaktörün kafa plakasını çıkarın, ardından PTFE levhalarını çıkarın ve s'yi çıkarınampreaktörün zemin plakasından PTFE ekleri olan plaka (Şekil 5B).

- PTFE eklerini inceleyin ve kristal olup olmadığını kontrol edin (Şekil 5C). Varsa, bazılarını bir miktar ana likörle birlikte izole edin.

- Ardından, şirket içi yüksek verimli filtrasyon bloğunu monte edin (Şekil 6A): filtre bloğunu iki yıkama şişesi aracılığıyla bir vakum pompasına bağlayın ve filtre bloğundaki karşılık gelen girintilere (Şekil 6B-D) sahip iki silikon sızdırmazlık matı arasına iki filtre kağıdı yerleştirin. PTFE doldurma bloğunu, uygun girintilerin sızdırmazlık paspasları ve filtre bloğu ile eşleştiğinden emin olarak üstüne yerleştirin (Şekil 6E). Dört saplama cıvatası ile yerinde tutulan sıkıştırma çerçevesini kullanarak katmanları sıkın. Üniteyi düzgün bir şekilde kapatmak için saplama cıvatalarındaki kelebek somunları kullanın ve elle sıkın (Şekil 6F).

NOT: Filtrasyon bloğunun teknik çizimleri destekleyici bilgilerde gösterilmiştir (Ek Dosya 3). Bir filtre bloğu mevcut değilse, ürünler ayrı ayrı da filtrelenebilir. - Doldurma bloğunun tapalarla doldurulmayacak girintilerini kapatın (Şekil 6F).

- İşlemin ilerleyen aşamalarında, daha önce boşaltılmış olan girintileri kapatın. Bu, diğer kuyuların da boşaltılmasını sağlar.

- Membran vakum pompasını açın ve mümkün olan en iyi vakuma (5-12 mbar) pompalayacağı bir moda ayarlayın.

- Tek kullanımlık pipetler kullanarak, PTFE eklerinin içeriğini doldurma bloğunun belirlenmiş kuyucuklarına aktarın (Şekil 7A).

NOT: Zararlı çözücüler (örn. dimetilformamid) kullanılıyorsa, aşağıdaki adımlar sırasında zararlı maddelerle teması azaltmak için ürünler etanol veya daha az toksik ve daha uçucu başka bir çözücü ile yıkanmalıdır. - Tüm ekler boşaldıktan sonra, kristalleri ikinci kez arayın ve varsa izole edin (Şekil 7B). NOT: Kristalitlerin boyutunu belirlemek için farklı büyütme oranları kullanma imkanı olan bir optik mikroskop kullanılması tavsiye edilir.

- Tüm kuyucuklar boşaltıldıktan sonra filtrasyon bloğunu dikkatlice sökün (Şekil 7C).

- Filtre kağıdında artık "ürün kütüphanesi" olarak adlandırılan bir ürün mevcuttur (Şekil 7D).

- Ürün kitaplığını çeker ocakta kurumaya bırakarak kurutun; toksik olmayan ve aşındırıcı olmayan çözücüler söz konusu olduğunda, PXRD ölçümleri ıslak ürünlerle gerçekleştirilebilir.

4. Karakterizasyon

NOT: Yeni kristal bileşiklerin keşfi için elde edilen ürünler HT-PXRD ile karakterize edilir. Yeni kristal fazlar tanımlanır ve daha fazla karakterizasyon için kullanılır. Toz X-ışını difraktometresi ile çalışmak, kullanım kılavuzunda bulunabilecek standart bir prosedürü takip eder. Karakterizasyonu daha sıkıcı hale getiren standart bir toz X-ışını difraktometresi de kullanılabilir.

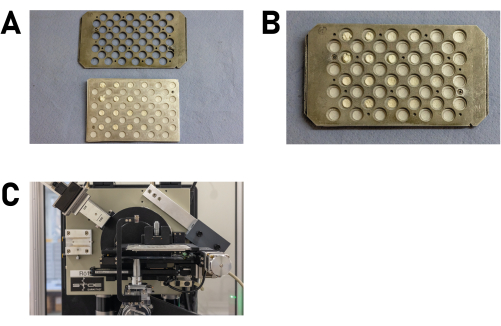

- Ürün kitaplığını iki metal plaka arasına yerleştirin (taban plakası ve kapak plakası; Şekil 7E ve Ek Dosya 4) PXRD tarafından incelemeye izin vermek için plakalardaki girintiler ürün konumlarıyla eşleşecek şekilde. Plakaları dikkatlice hizalayın ve iki vidayla sabitleyin (Şekil 7F).

- Ürün kitaplığını s'ye yerleştirinampdiraktometrenin tutucusu (Şekil 8A,B).

NOT: Diğer numune tutucular farklı braketler gerektirebilir. Daha fazla bilgi için kullanım kılavuzuna bakın. - Yüklenen numune tutucuyu dikkatlice xy s'ye yerleştirin.tage difraktometrenin ve cihazı kapatın (Şekil 8C).

- Difraktometre, WinXPOW yazılımı31 ile kontrol edilir. Difraktometre Kontrolü penceresinde, Aralıklar menüsüne tıklayarak ölçüm modunu ayarlayın ve Tarama Modu'nu seçin. Yeni bir pencere açılır; burada, Tarama Modu: İletim, PSD Modu: Hareketli, Tarama Türü: 2Theta ve Omega Modu: Sabit'i seçin ve iletişim kutusunu onaylayın.

- Ölçüm parametrelerini ayarlamak için Aralıklar menüsüne tıklayın ve Tarama Aralığı'nı seçin.

- Yeni bir pencere açılır; burada, Artı Simgesine tıklayın ve üzerine çift tıklayarak görünen standart ayarları düzenleyin.

- Ürün kitaplığını karakterize etmek için, aşağıdaki ayarlarla her bir numunenin 4 dakikalık kısa bir ölçümünü gerçekleştirin: (a) 2Teta(Başlangıç, Bitiş): 2, 47 , (b) Adım: 1.5, (c) Zaman/PSD Adım [s]: 2, (d) Omega: 0. Her iki iletişim kutusunu da onaylayın.

- xy aşamasında ölçülecek örnekleri seçmek için Aralıklar menüsüne tıklayın ve Tarama Kullanımı'nı seçin.

- Yeni bir pencere açılır; burada, Tarama Kullanımı'nı Birden Çok Örnek olarak ayarlayın ve Bireysel Aralıklar/Dosyalar seçeneğini işaretleyin.

- Ardından, düğmeye tıklayın Aralıklar/Dosyalar; 48 seçilebilir örnek konumu içeren yeni bir pencere ("HT_Editor") açılır. 'kontrol' tuşu basılıyken konuma tıklayarak numune plakası üzerindeki numunelerin bulunduğu tüm konumları seçin.

- Pozisyonları etkinleştirmek için, Numuneleri Ölç'e sağ tıklayın. Her iki iletişim kutusunu da onaylayın.

- Menüde Dosya'ya tıklayarak dosyaları kaydedin ve Farklı Kaydet'i seçin. Bir dizin ve dosya adı seçtikten sonra, Kaydet düğmesine tıklayın.

- Menüde Ölç'e tıklayarak ölçümü başlatın ve ilk giriş olan Veri Toplama'yı seçin. Yeni bir pencere açılır; Ölçümü başlatmak için Tamam düğmesine tıklayın.

NOT: Varsayılan ayarlar ve difraktometreyi kalibre etme prosedürü kullanım kılavuzundan alınmalıdır. Ölçüm parametrelerinin seçimi (tarama açısı, adım boyutu, tarama adımı başına süre) ayrıca malzemenin yoğunluğuna, kırınım yapan atomların ağırlığına vb. bağlıdır ve ayarlanması gerekebilir. Çok fazla numune oluşursa ve ağır elementler kullanılırsa, X-ışınlarının absorpsiyonu bir sorun olabilir.

5. Veri değerlendirmesi

NOT: Verileri değerlendirmek için kurum içi bir prosedür kullanılır; Diğer prosedürler düşünülebilir. PXRD verileri ".raw" dosya biçiminde elde edilir. Difraktogramları diğer yazılımlarda değerlendirmek için, bu dosya formatı, örneğin ".xyd" dosya formatına dönüştürülmelidir.

- WinXPOW yazılımını açın31. Toz X-ışını difraktografilerini açmak için Ham Veri menüsünü kullanın ve Ham Veri İşleme'yi seçin. Yeni bir pencere açılır.

- Toplu Aç simgesine tıklayın ve Dosya Ekle ile tüm dosyaları seçin. Tüm dosyaları seçtikten sonra Aç'a tıklayın ve Tamam ile onaylayın.

- Aralıklara tıklayarak ve Yoğunlukları Uyarla'yı seçerek yoğunlukları maksimum 10.000 değerine normalleştirin; Yeni bir pencere açılır. Yoğunluğu maksimum olarak normalleştir seçeneğini seçin. Int. ve 10000 yazın. Tamam'a tıklayın.

NOT: WinXPOWyazılımı31 , veriler değiştirildiğinde ham verilerin üzerine yazar; Verilerin kopyaları üzerinde çalıştığınızdan emin olun. - Dosyaları Dışa Aktar simgesi aracılığıyla değerlendirme programlarına uygun bir dosya formatında dışa aktarın. Bir çıktı dizini seçin ve X/Y dosya biçimini kullanın. Dışa aktarma işlemini tamamlamak için Tamam'ı tıklatın.

- PXRD verilerini uygun bir programda yığılmış veya ayrılmış bir görünümde görüntüleyin. Yansıma sayısını, yarı genişlikleri (maksimum yarı yarıya tam genişlik [FWHM]) ve sinyal-gürültü oranını inceleyerek en kristalli ürünleri belirleyin.

NOT: İlk analiz için, Grafik alt yordamı ve Arama ve Eşleştirme işlevine sahip WinXPOWyazılımı31 de kullanılabilir.

Sonuçlar

PXRD verileri Şekil 9'da gösterilmektedir. İlk değerlendirme için, elde edilen sonuçlar, araştırılan parametre uzayının sentez parametrelerine bağlanır. Araştırma, altı farklı molar bağlayıcı / metal oranı ve dört farklı molar NaOH / HCl / Al3+ molar oranı kullanılarak gerçekleştirildi. Bu bilgiyi elde edilen PXRD verileriyle ilişkilendirerek (Şekil 9), 1:1'lik NaOH:Al3+ molar oranında (A1 ila A6 serisi) ve NaOH veya HCl yokluğunda (C1 ila C6 serisi) sentezlerden düşük kristallikli ürünlerin elde edildiği görülebilir. Bu, az sayıda yansıma, yüksek sinyal-gürültü oranı ve yansımaların büyük yarı genişliği (FWHM) ile yansıtılır. Yansımaların sayısı ve konumu, farklı ürünlerin veya faz karışımlarının oluşumunu gösteren bireysel toz modellerinde değişir. Bu seriler içinde, bağlayıcının metale orta veya düşük molar oranlarındaki (2:1, 1:1, 0.5:1) sentezler, özellikle daha yüksek kristalliğe sahip ürünler gösterir.

HCI:Al3+ 'nın en yüksek iki molar oranı olan 20:1 ve 40:1'de gerçekleştirilen reaksiyonlarda çok benzer reaksiyon ürünleri oluşur. E1'den E6'ya (HCl:Al3+ = 20:1) kadar olan veri serilerine bakıldığında, bağlayıcının metale molar oranı yüksek olan ürünlerin PXRD verilerinde daha düşük sinyal-gürültü oranları gözlenmektedir. Ayrıca, bağlayıcının metale (E5 ve E6) daha düşük molar oranıyla elde edilen ürünlerin kırınım modelleri, farklı bir faz veya bir faz karışımının varlığını gösteren ek yansımalar gösterir. G1 ila G6 serileri (HCl:Al3+ = 40:1) analiz edildiğinde, tüm reaksiyonlarda aynı kristal faz elde edilir. Yine, sinyal-gürültü oranı, bağlayıcının metale molar oranlarının azalmasıyla artar.

Bir sonraki adımda, en yüksek sinyal-gürültü oranına ve en küçük yarı genişliğe sahip PXRD modelleri (burada, E1'den E6'ya ve G1'den G6'ya seriden örnek G1) hesaplanan toz modelleriyle karşılaştırılır. Bunu yapmak için, aynı bağlayıcı moleküle sahip bileşikler için kristalografik veritabanları aranabilir. Örneğin, CCDC'nin CSD veritabanının MOF alt kümesikullanılabilir 32. CSD veritabanı, ConQuest33 programı kullanılarak veya doğrudan CCDC web sitesinden32 aranabilir. ConQuest33'ünkullanımı, diğer özelliklerin yanı sıra, aramayı MOF alt kümeleriyle ve ayrıca örneğin belirli öğeleri veya işlevsel grupları içeren veya açıkça içermeyen kristal yapılarla sınırlamaya izin verir. Bu durumda, üç değerlikli bir metal iyonu ve bağlayıcı molekül içeren bileşikler ilgi çekicidir ve Al-MIL-9134 ilgilenilen bir bileşiktir. Eşleşen giriş indirilir ve WinXPOWyazılımında bir PXRD modeli hesaplanır31. Şekil 10'da, Al-MIL-91'in hesaplanan PXRD modeli, ölçülen PXRD modelleriyle karşılaştırılmıştır. Yansıma konumlarını karşılaştırarak, Al-MIL-91'e atanabilecek yansımaların göründüğü bazı toz desenleri tanımlanabilir (Şekil 10; örn.; A4), ancak herhangi bir sentezde saf bir faz olarak değil. Katkı maddesi olarak HCl kullanılarak elde edilen ürünlerin PXRD modelleri, MIL-91 ve bağlayıcı molekülü içeren diğer bileşiklerden tamamen farklıdır. Bu bilgiler, keşif kitaplığı olarak adlandırılabilecek Şekil 11'de özetlenmiştir. Tablo 1 , reaktiflerin molar oranlarını, çözeltilerin konsantrasyonlarını, kullanılan hacimleri ve bağlayıcı miktarını listeler. Deney tablosunun basitleştirilmiş bir formu ve sadece molar oranları gösteren renk şeması sırasıyla Tablo 2 ve Ek Şekil 1'de temsil edilmektedir.

Katkı maddesi olarak NaOH (A1 ila A6) veya bir katkı maddesinin yokluğu (C1 ila C6) ile elde edilen numunelerin PXRD modelleri, net reaksiyon eğilimlerini belirlemek için uygun değildir. Bununla birlikte, deneyimle, bazı bilgiler çıkarılabilir. Örneğin: a) A ve C serilerindeki ürün için aynı PXRD modelleri gözlenir (örneğin, A2 ve C2) ve b) faz karışımları bulunur (A3, A2 ve A4'ün bir karışımı olabilir ve C3, C2 ve C4'ün bir karışımı olabilir). Bu nedenle, araştırmanın bir sonraki adımında, parametre uzayı, ligandın metale katkı maddesine molar oranlarının değişiminde daha küçük adımlar kullanılacak şekilde değiştirilmelidir.

Özetle, katkı maddesi olarak HCl ile gerçekleştirilen sentez serilerinde net eğilimler görülebilir. Bağlayıcının fazlalığı (bağlayıcının metale molar oranı 4:1) ve HCl'nin metale yüksek molar oranı (40:1) yeni, oldukça kristalli bir bileşiğe yol açar. Daha ileri araştırmalar, tek kristalli X-ışını kırınımı için uygun tek kristaller elde etmemize izin verdi ve bu da yeni bileşiğin yapısal olarak aydınlatılmasına yol açtı.

Burada sunulan sonuçlardan, HT yöntemlerinin başarılı bir şekilde kullanılması için önemli bir faktör, araştırılacak parametre uzayının mantıklı seçimi ve deney tasarımının (parametre uzayı) karakterizasyon verilerine bağlanmasıdır.

Şekil 1: HT iş akışındaki adımlar. 1) DOE, ilgilenilen parametre alanını seçerek; 2) reaktiflerin dozlanması; 3) solvotermal sentez; 4) izolasyon ve çalışma; 5) tipik olarak PXRD ile yapılan karakterizasyon; 6) Veri değerlendirmesi, ardından tekrar Adım 1. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 2: Soldaki ekipmanın münferit parçaları ve sağdaki monte edilmiş aparat. (A) 24 reaksiyon için kurum içi inşa edilmiş HT reaktörü, kısa kenarlarda iki kılavuz pim ile çevrili bir taban plakasından oluşur ve içine 24 PTFE ekini tutmak için girintili numune plakasının bulunduğu bir girintiye sahiptir, eklenebilir. Destekleyici bilgiler teknik çizimleri içerir (Ek Dosya 1). (B) 48 sentez için şirket içi çelik multiklavlar. Tasarım temel olarak 24 reaksiyon reaktörününkiyle aynıdır. Destekleyici bilgiler teknik çizimleri içerir (Ek Dosya 2). (C) 48 reaksiyon karışımının filtrasyonu için kurum içi filtrasyon bloğu; Tek tek parçalar solda gösterilir ve monte edilmiş filtre bloğu sağdadır. Destekleyici bilgiler teknik çizimi içerir (Ek Dosya 3). Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 3: HT reaktörünün montajı . (A) Delikleri kapatmak için numune plakasına 2 mm yüksekliğinde toplam 24 disk yerleştirilir. Bu, PTFE uçlarının doğru şekilde oturmasını ve kolayca çıkarılabilmesini sağlar. (B) PTFE ekini katı madde ile doldurduktan sonra, çözeltiler pipetler kullanılarak eklenir. Reaktör daha sonra monte edilir. (C) PTFE ekleri olan numune plakası taban plakasına yerleştirilir. Taban plakası, PTFE eklerini tanımlamak için işaretlenmiştir (sol üst). (D) PTFE levhalar numune plakasına yerleştirilir. (E) Kafa plakası, numune plakasını ve iki PTFE tabakasını içeren taban plakasının üzerine yerleştirilir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 4: Reaktörün sızdırmaz hale getirilmesi ve cebri konveksiyonlu fırına yerleştirilmesi . (A) Multiklav, yaylı basınç parçalarında 2 mm boş alan (kırmızı döngülerle işaretlenmiş) bırakmak için reaktöre yeterli basınç uygulayan bir prese yerleştirilir. (B) Preste, yaylı basınç parçalarının 2 mm boş alana sahip olması için reaktöre basınç uygulanır. (C) Basınç uygulandıktan sonra vidalar elle sıkılır. (D) Reaktör, cebri konveksiyonlu fırına yerleştirilir. Bu, homojen ve sürekli ısıtma sağlar. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 5: Multiklavın çıkarılması ve kristallerin kontrol edilmesi. (A) Preste reaktör, vidaların elle gevşetilebileceği noktaya kadar basınçlandırılır. (B) Reaktör, çeker ocakta dikkatlice demonte edilir. (C) PTFE ekler şimdi kristalitlerin varlığı açısından incelenir; Varsa, bunlar bir miktar ana likör ile izole edilmelidir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 6: HT filtrasyon bloğunun montajı . (A) Filtrasyon bloğunun ve reaktörün parçaları. Filtre bloğuna sığacak şekilde iki filtre kağıdı kesilir. Filtrasyon bloğu da vakum pompasına bağlanır. (B) Filtre bloğuna bir sızdırmazlık matı (silikondan yapılmış) yerleştirilir. (C) İki filtre kağıdı, sızdırmazlık matının üzerine yerleştirilir. (D) İkinci sızdırmazlık matı (silikondan yapılmış) filtre bloğuna yerleştirilir. (E) Doldurma bloğu (PTFE'den yapılmış), sızdırmazlık paspaslarının üzerine filtre bloğuna yerleştirilir. (F) Üstüne çelik bir çerçeve yerleştirilir ve kelebek vidalarla sabitlenir. Kullanılmayan filtre açıklıkları lastik tapalarla kapatılır. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 7: PTFE eklerinin içeriğinin aktarılması, filtrasyon bloğunun sökülmesi ve PXRD kullanılarak ürün kütüphanesinin karakterizasyon için hazırlanması . (A) PTFE eklerine sahip numune tutucu şimdi filtre bloğunun önüne yerleştirilmiştir. Tek kullanımlık pipetler yardımıyla, PTFE uçlarının içeriği filtrasyon bloğunun ilgili deliklerine aktarılır. (B) PTFE ekleri, aktarılmamış kristalitler için ikinci kez incelenir. (C) Filtrasyon bloğu şimdi dikkatlice sökülmüştür. Komşu numuneleri kirletmemek için özel dikkat gösterilmelidir. Bu, filtrasyon bloğu dikey olarak kaldırılmazsa veya filtre kağıdının yarısı filtrasyon bloğuna bağlı kalırsa meydana gelebilir. (D) Filtrasyon kağıdı üzerindeki ürün kütüphanesi. (E) Ürün kütüphanesi filtrasyon bloğundan dikkatlice çıkarılır ve metal bir plaka üzerine yerleştirilir (destekleyici bilgiler teknik çizimler içerir; Ek Dosya 4) delikler numunelerin konumları ile hizalanacak şekilde. Üst kısmı alt plakaya sabitlemek için iki vida kullanılır. (F) Ürün kütüphanesi artık iki metal plaka arasına sabitlenmiştir. Bireysel reaksiyon ürünleri şimdi kristalitlerin varlığı için bir ışık mikroskobu altında üçüncü kez incelenebilir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 8: HT-PXRD ölçümü. (A) HT-PXRD ölçümü için, metal plakalar (alt) arasındaki ürün kitaplığı, numune tutucuya (üst) iki vidayla tutturulur. (B) HT-PXRD numune tutucusundaki ürün kitaplığı. (C) xy aşamalı toz X-ışını difraktometresi. Xray tüpü altta, dedektör ise sol üstte. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 9: Ölçülen tüm PXRD modellerinin yığılmış grafiği. Difraktografiler, reaktiflerin molar oranlarını içeren Tablo 1'e göre etiketlenmiştir. Tablo 1'deki bilgiler, grafiğin sağ tarafına çubuklar olarak eklenir ve katkı maddeleri-maviyi vurgular: NaOH; yeşil: katkı maddesi yok; kırmızı: HCl-Tablo 2'de kullanılan renk şemasına göre. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 10: En kristal fazların PXRD modellerinin Al-MIL-9134'ün hesaplanan PXRD modeli ile karşılaştırılması. Grafiğin sağ tarafındaki çubuklar, kullanılan katkı maddelerini vurgular - mavi: NaOH; yeşil: katkı maddesi yok; kırmızı: HCl ( Tablo 2'de kullanılan renk şemasına göre). Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 11: Keşif kütüphanesi ve AlCl3∙6H 2 O/H4PMP/NaOH/HCl/H2O kimyasal sistemindeki ilk HT çalışmasının sonuçları. Numaralandırma, difraktometre yazılımının numaralandırmasını takip eder ve Tablo 1, Şekil 9 ve Şekil 10'a karşılık gelir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Tablo 1: Reaktiflerin molar oranları, çözeltilerin konsantrasyonları, kullanılan hacimler ve bağlayıcı miktarı. Tablonun tamamı destekleyici bilgilerde bulunabilir (Ek Tablo 1). Bu Tabloyu indirmek için lütfen buraya tıklayın.

Tablo 2: Deney tablosunun sadece molar oranları gösteren basitleştirilmiş bir şekli. 1-6 sentezleri, katkı maddesi olarak NaOH ile gerçekleştirilir (mavimsi ve beyaz çizgiler olarak gösterilir). Sentez 7-12 herhangi bir katkı maddesi (yeşil ve beyaz çizgili) olmadan gerçekleşir ve sentez 13-24, metale iki farklı molar oranda (hem kırmızımsı hem de beyaz çizgili) katkı maddesi olarak HCl ile gerçekleştirilir. Bu Tabloyu indirmek için lütfen buraya tıklayın.

Ek Şekil 1: Molar oranları temsil eden renk şeması. Bu Dosyayı indirmek için lütfen buraya tıklayın.

Ek Tablo 1: Reaktifleri hazırlamak için kullanılan molar oranlar, konsantrasyonlar, kullanılan hacimler ve bağlayıcı miktarını içeren tam tablo. Bu Dosyayı indirmek için lütfen buraya tıklayın.

Ek Dosya 1: 24 reaksiyonlu reaktörün teknik çizimleri. Bu Dosyayı indirmek için lütfen buraya tıklayın.

Ek Dosya 2: 48 reaksiyonlu reaktörün teknik çizimleri. Bu Dosyayı indirmek için lütfen buraya tıklayın.

Ek Dosya 3: Filtrasyon bloğunun teknik çizimleri. Bu Dosyayı indirmek için lütfen buraya tıklayın.

Ek Dosya 4: HT-PXRD için numune tutucunun teknik çizimleri. Bu Dosyayı indirmek için lütfen buraya tıklayın.

Tartışmalar

HT yönteminin karmaşıklığı nedeniyle, tek tek adımlar ve yöntemin kendisi aşağıdaki bölümlerde tartışılmaktadır. İlk bölüm, HT iş akışının her bir çalışma adımı için kritik adımları (Şekil 1), olası değişiklikleri ve uygun olduğunda tekniğin sınırlamalarını kapsar. Sonunda, HT yönteminin mevcut yöntemler ve gelecekteki uygulamalar açısından önemini de içeren genel bir tartışma sunulmaktadır.

HT iş akışının ilk adımı olan DOE'de, belirli bir deney hakkında maksimum bilgi elde etmek için çalışma için ilgili parametreleri iyi seçmek gerekir, çünkü "kötü tasarlanmış bir deney, benzeri görülmemiş bir hızda ve olağanüstü miktarda kötü bilgi verecektir"35. Parametreler sabitlendikten sonra, başlangıç malzemelerinin ve çözücü kütlelerinin ve hacimlerinin miktarlarını hesaplamak için genellikle elektronik tablo yazılımı kullanılır. Örneğin molar kütlelerdeki, formüllerdeki vb. küçük hatalar, bir dizi istenmeyen reaksiyon parametresine neden olur: "eğer bir şey varsa, planlama daha da dikkatli yapılmalıdır, çünkü artık yanlış yöne her zamankinden daha hızlı gitme olasılığımız var"35. HT metodolojisinin, kurum içi yapılmış multiklavlar kullanılarak solvotermal sentezlere uyarlanması, gerçekleştirilebilecek deney türleri üzerinde bazı genel sınırlamalara sahiptir. PTFE ekinin çalışma sıcaklığı, yalnızca PTFE'nin yüksek sürünme göstermesi nedeniyle değil, aynı zamanda bozunma süreçleri nedeniyle de sınırlıdır36. Maksimum çalışma sıcaklığı hakkında bilgi için, PTFE üreticilerinin teknik bilgileri ele alınmalıdır. Ek olarak, reaksiyon sıcaklığındaki otojen basınç veya uçucu reaksiyon ürünlerinin oluşumu dikkate alınmalıdır. Contalar için basınç çok yükselebilir ve sızıntı meydana gelebilir. Multiklavların genel sınırlamaları için, reaktörleri yapan üretim atölyesi sorgulanmalıdır. Malzeme bilimindeki gelecekteki gelişmeler, PTFE kaplarının ve multiklavların erişilebilir sıcaklık ve basınç aralıklarını genişletebilir.

HT iş akışındaki ikinci adım, küçük miktarlarda reaktiflerin dozlanmasıdır. Başlangıç malzemeleri reaksiyon kaplarına eklenmeden önce tanımlanmış konsantrasyonlardaki stok çözeltileri doğru bir şekilde hazırlanmalıdır, çünkü küçük dozlama hataları, küçük miktarların dozlanmasındaki hatalarla birleştiğinde, başlangıç malzemelerinin belirtilen molar oranlarından büyük sapmalara neden olabilir19,20. Katıların miligram ölçeğinde dozlanması çok zordur ve bu nedenle son derece hassas ölçekler kullanılmalıdır. Ek olarak, belirtilen miktarlardan (bölüm 1'de tanımlanmıştır) sapmalar belgelenmelidir. Reaktiflerin ve çözücülerin dozlanma sırası her zaman aynı kalmalıdır. Sadece yüksek saflıkta başlangıç malzemeleri kullanılmalı ve reaktif çözeltileri taze olarak hazırlanmalıdır (veya en azından hazırlama günü belgelenmelidir), çünkü yaşlanma örneğin polikondensasyon reaksiyonlarına veya metal türlerinin çökelmesine neden olabilir. Bazı durumlarda, reaksiyon karışımlarının homojenizasyonu zorunludur, ancak genellikle bu yapılmaz. Yapılacak en kolay hata, otoklavları doldururken dikkatsiz olmaktır; 24 veya 48 reaksiyon kabına farklı miktarlarda iki veya daha fazla reaktan eklemek çok monoton olabileceğinden, çok doğru ve dikkatli olunmalıdır. Dozaj robotları kullanılarak yapılan otomasyon, bu hata kaynağını ortadan kaldıracaktır, ancak uygun ekipman karmaşıktır ve bu nedenle pahalıdır ve kapsamlı bakım gerektirir.

Üçüncü aşama olan solvotermal sentez, belirli bir sıcaklık-zaman programı altında ürünlerin oluşumuna yol açar. Sistematik bir çalışma içindeki tüm multiklavların yanı sıra tek tek PTFE ekleri de aynı şekilde ele alınmalıdır. Farklı yaşlandırma süreleri (örneğin, otoklavların montajı ile fırına yerleştirilmesi arasındaki bekleme süreleri) ürün oluşumu üzerinde etkili olabilir. Ek olarak, multiklavın fırındaki konumu, fırının içindeki sıcaklık gradyanları nedeniyle rol oynayabilir. Cebri konveksiyonlu fırınların kullanıldığı durumlarda bu daha az önemlidir. Fırının düzenli kalibrasyonu da tavsiye edilir. Sıcaklık-zaman programı ile ilgili olarak, çelik multiklavların gerekli reaksiyon sıcaklığına ısıtılmasının saatler sürdüğü ve bu nedenle sadece birkaç saatlik kısa reaksiyon sürelerinin tavsiye edilmediği unutulmamalıdır.

Dördüncü adım olan ürün izolasyonu ve çalışması manuel olarak gerçekleştirilir. Filtrasyon adımı sırasında çapraz kontaminasyon, trendlerde açıklanamayan aykırı değerlere yol açabilir. Özellikle gözenekli malzemelerin sentezlenmesinde, yıkama için çözücülerin türü veya farklı kurutma yöntemleri de dahil olmak üzere çalışma prosedürleri çalışma boyunca aynı tutulmalıdır. Reaksiyon kapları, duvarların altındaki kristalitler için görsel olarak da incelenmelidir, çünkü bunlar bazen filtrasyon adımında aktarılmaz.

HT iş akışının beşinci adımı olan ürün karakterizasyonu, bölüm 4'teki reaksiyon ürünü üzerinde gerçekleştirilir. Kristal fazların PXRD ile tanımlanması ve veri kalitesi, ürünün miktarı, morfolojisi ve kristalliği19,20 tarafından engellenebilir. Küçük miktarlar, büyük bir sinyal-gürültü oranına sahip verilerle sonuçlanırken, büyük miktarlar, özellikle reaksiyon ürünü ağır elementler içerdiğinde, X-ışını absorpsiyonuna yol açabilir. Tercih edilen oryantasyon, yüksek oranda anizotropik kristal şekiller oluştuğunda bir sorun olabilir, çünkü bu, PXRD modelindeki göreceli yoğunluklarda önemli değişikliklere yol açar. Aynısı büyük kristaller için de geçerlidir, ancak genellikle yüksek yoğunlukta keskin yansımalar gözlenecektir. Bu nedenle, veri toplamadan önce numunelerin optik mikroskop altında incelenmesi ve daha büyük kristaller varsa numunenin öğütülmesi tavsiye edilir. Ölçülen PXRD modelini yapısal bir veri tabanından bilinen kristal yapılardan hesaplananlarla karşılaştırırken göz önünde bulundurulması gereken bir diğer husus, bazı yapıların yayınlanmamış olabileceği gerçeğidir. Bazen, farklı hücre parametreleriyle veya farklı çözücüler veya karşı iyonlar içeren bileşikler için yapılar yayınlanmıştır. MOF'lara özgü nadir bir durum, PXRD modellerindeki konumlarda ve göreceli yoğunluklarda büyük değişikliklere yansıyan olası yapısal esneklikleridir (yani, konuk molekülün miktarı ve türü çerçevede güçlü değişikliklere yol açar). Bu durumlarda, numuneler aynı şekilde muamele edilmelidir. Ek olarak, diğer HT karakterizasyon yöntemleri (katalitik reaksiyonlar, gaz sorpsiyon ölçümleri) de rapor edilmiştir, ancak yeni kristalli bileşiklerin keşfi için PXRD zorunludur.

HT iş akışının son adımı veri değerlendirmesidir. Büyük miktarda veri nedeniyle, bu durumda PXRD modellerinin sayısı, özellikle faz karışımları mevcut olduğunda, dikkatli bir değerlendirme zorunludur. Yeni bileşikler oluştukça bu daha da zorlaşır, ancak bazı uygulamalarla faz karışımlarını tanımlamak mümkündür. Bu, birinci bölümdeki kimyasal parametrelerin ortaya çıkan reaksiyon ürünleri (PXRD modelleri) ile ilişkilendirilmesini gerektirir; Genellikle, aralarında eğilimler belirlenebilir. Veri değerlendirmesi, PXRD modellerinin görsel olarak incelenmesiyle gerçekleştirilebilirken, kalitatif faz analizi için yazılım da kullanılabilir.

Son olarak, HT yöntemlerinin kullanımına ilişkin bazı genel açıklamalar vardır. Karmaşık parametre alanlarının sistematik olarak araştırılmasına ve oluşum alanları ve sentez eğilimleri hakkında bilgi çıkarılmasına izin verirler. Mevcut HT kurulumuna bağlı olarak, bu çeşitli derecelerde paralelleştirme, minyatürleştirme ve otomasyon19,20 ile yapılabilir. Her durumda, araştırmalar hızlandırılır, başlangıç malzemelerinin tüketimi azaltılır ve insan hatasıazaltılarak tekrarlanabilirlik iyileştirilir 19,20. Birçok veri noktasının önemli bir avantajı, aykırı değerlerin (yani, trendlere uymayan sonuçların), başlangıç malzemelerinin dozajında bazı hatalar (örneğin, yanlış miktarlar) veya reaktörlerde istenmeyen safsızlıklar olabileceğini göstermesidir. İkincisi, PTFE reaktörlerini yeniden kullanırken kolayca gerçekleşebilir. Bununla birlikte, yukarıda belirtildiği gibi, HT iş akışının altı adımıyla ilgili çeşitli tuzaklar ortaya çıkabilir. Genel olarak, hatalar yayılırken dikkatli olunması tavsiye edilir ve bu da tekrarlanabilirliği zorlaştırır. Dikkate alınması gereken diğer genel hususlar, reaksiyonların ölçeklendirilmesi ve ek reaksiyon parametreleri olarak da dikkate alınması gereken diğer reaktör sistemlerinin kullanılmasıdır. Bunlar reaksiyonun kinetiğini değiştirebilir, ancak diğer durumlarda, örneğin CAU-10 37 için, ölçek büyütme ve diğer reaktörlerin kullanımı, PTFE veya cam reaktörler37 kullanılarak mililitreden litre aralığına kadar gerçekleştirilmiştir. Burada sunulan çalışma sadece bir örnektir. Metodoloji, sınırlayıcı parametrelere dikkat edildiği sürece çözeltideki herhangi bir reaksiyona uygulanabilir.

Çeşitli reaktör tasarımları bildirilmiş olsa da19,20, genel olarak HT yöntemlerinin uyarlanması, geniş deneysel parametre uzaylarını yönetmenin tek yoludur. Reaksiyon kaplarının ve multiklavların gelecekteki gelişimi, erişilebilir sıcaklık ve basınç aralıkları aracılığıyla erişilebilir parametre alanını genişletecektir. Ayrıca, dozajlama robotları veya HT karakterizasyon sistemleri ve yeni yazılım araçları gibi diğer HT sistemleri daha uygun maliyetli ve kullanımı daha kolay hale geldikçe, HT iş akışının giderek daha fazla adımı optimize edilecek ve böylece yeni bileşiklerin veya bilinen bileşiklerin bilinmeyen özelliklerinin keşfi hızlandırılacaktır.

Bu katkı ile metodolojimizi bilim camiası ile detaylı bir şekilde paylaşmak istiyoruz.

Açıklamalar

Yazarların açıklayacak hiçbir şeyi yok.

Teşekkürler

Çalışma, Christian-Albrechts Üniversitesi, Schleswig-Holstein Eyaleti ve Deutsche Forschungsgemeinschaft (özellikle STO-643/2, STO-643/5 ve STO-643/10) tarafından desteklenmiştir.

Norbert Stock, B.Sc, M.Sc. ve doktora öğrencilerinin yanı sıra yüksek verimli metodolojiyi kullanarak birçok ilginç proje yürüten işbirliği ortaklarına, özellikle de reaktörlerin geliştirilmesinde önemli bir rol oynayan Münih'teki Ludwig-Maximilians-Universität'ten Prof. Bein'e teşekkür eder.

Malzemeler

| Name | Company | Catalog Number | Comments |

| AlCl3·6H2O | Grüssing | N/A | 99% |

| Filter block for filtration of max. 48 reaction mixtures | In-house made | N/A | Technical drawings in the supplementary files |

| Hydrochloric acid | Honeywell | 258148 | Conc. 37 %, p.a. |

| Multiclaves with 24 individual Teflon inserts | In-house made | N/A | Technical drawings in the supplementary files |

| N,N ‘-piperazine bis(methylenephosphonic acid | Prepared by coworkers | N/A | H4PMP, Prepared by coworkers with the method reported by Villemin et al.: D. Villemin, B. Moreau, A. Elbilali, M.-A. Didi, M.’h. Kaid, P.-A. Jaffrès, Phosphorus Sulfur Silicon Relat. Elem. 2010, 185, 2511. |

| Sample Plate for PXRD | In-house made | N/A | Technical drawings in the supplementary files |

| Sodium hydroxide | Grüssing | N/A | 99% |

| Stoe Stadi P Combi | STOE | Stadi P Combi | Cu-Kα1 radiation (λ = 1.5406 Å); transmission geometry; MYTHEN2 1K detector; opening angle 18°; curved monochromator; xy-table |

| Forced convection oven | Memmert | UFP400 |

Referanslar

- Kaskel, S. The Chemistry of Metal-Organic Frameworks: Synthesis, Characterization, and Applications. , Wiley-VCH. Weinheim. (2016).

- Ding, M., Cai, X., Jiang, H. -L. Improving MOF stability: approaches and applications. Chemical Science. 10 (44), 10209-10230 (2019).

- Stock, N., Biswas, S. Synthesis of metal-organic frameworks (MOFs): routes to various MOF topologies, morphologies, and composites. Chemical Reviews. 112 (2), 933-969 (2012).

- Shimizu, G. K. H., Vaidhyanathan, R., Taylor, J. M. Phosphonate and sulfonate metal organic frameworks. Chemical Society Reviews. 38 (5), 1430-1449 (2009).

- Yuan, S., Qin, J. -S., Lollar, C. T., Zhou, H. -C. Stable metal-organic frameworks with group 4 metals: current status and trends. ACS Central Science. 4 (4), 440-450 (2018).

- Devic, T., Serre, C. High valence 3p and transition metal based MOFs. Chemical Society Reviews. 43 (16), 6097-6115 (2014).

- Rhauderwiek, T., et al. Highly stable and porous porphyrin-based zirconium and hafnium phosphonates-electron crystallography as an important tool for structure elucidation. Chemical Science. 9 (24), 5467-5478 (2018).

- Steinke, F., Otto, T., Ito, S., Wöhlbrandt, S., Stock, N. Isostructural family of rare-earth MOFs synthesized from 1,1,2,2-Tetrakis(4-phosphonophenyl)ethylene. European Journal of Inorganic Chemistry. 2022 (34), 2022005562(2022).

- Zhu, Y. -P., Ma, T. -Y., Liu, Y. -L., Ren, T. -Z., Yuan, Z. -Y. Metal phosphonate hybrid materials: from densely layered to hierarchically nanoporous structures. Inorganic Chemistry Frontiers. 1 (5), 360-383 (2014).

- Glavinović, M., Perras, J. H., Gelfand, B. S., Lin, J. -B., Shimizu, G. K. H. Orthogonalization of polyaryl linkers as a route to more porous phosphonate metal-organic frameworks. Chemistry. 28 (31), 202200874(2022).

- Yücesan, G., Zorlu, Y., Stricker, M., Beckmann, J. Metal-organic solids derived from arylphosphonic acids. Coordination Chemistry Reviews. 369, 105-122 (2018).

- Wharmby, M. T., Mowat, J. P. S., Thompson, S. P., Wright, P. A. Extending the pore size of crystalline metal phosphonates toward the mesoporous regime by isoreticular synthesis. Journal of the American Chemical Society. 133 (5), 1266-1269 (2011).

- Zheng, T., et al. Overcoming the crystallization and designability issues in the ultrastable zirconium phosphonate framework system. Nature Communications. 8, 15369(2017).

- Dines, M. B., Cooksey, R. E., Griffith, P. C., Lane, R. H. Mixed-component layered tetravalent metal phosphonates/phosphates as precursors for microporous materials. Inorganic Chemistry. 22 (6), 1003-1004 (1983).

- Hermer, N., Reinsch, H., Mayer, P., Stock, N. Synthesis and characterisation of the porous zinc phosphonate [Zn2(H2PPB)(H2O)2]·xH2O. CrystEngComm. 18 (42), 8147-8150 (2016).

- Rhauderwiek, T., et al. Crystalline and permanently porous porphyrin-based metal tetraphosphonates. Chemical Communications. 54 (4), 389-392 (2018).

- Steinke, F., et al. Synthesis and structure evolution in metal carbazole diphosphonates followed by electron diffraction. Inorganic Chemistry. 62 (1), 35-42 (2023).

- Taddei, M., et al. The first route to highly stable crystalline microporous zirconium phosphonate metal-organic frameworks. Chemical Communications. 50 (94), 14831-14834 (2014).

- Stock, N. High-throughput investigations employing solvothermal syntheses. Microporous and Mesoporous Materials. 129 (3), 287-295 (2010).

- Clayson, I. G., Hewitt, D., Hutereau, M., Pope, T., Slater, B. High throughput methods in the synthesis, characterization, and optimization of porous materials. Advanced Materials. 32 (44), 2002780(2020).

- Clearfield, A., Demadis, K. Metal Phosphonate Chemistry: From Synthesis to Applications. , RSC Publishing. (2011).

- Mennen, S. M., et al. The evolution of high-throughput experimentation in pharmaceutical development and perspectives on the future. Organic Process Research & Development. 23 (6), 1213-1242 (2019).

- Yang, L., et al. High-throughput methods in the discovery and study of biomaterials and materiobiology. Chemical Reviews. 121 (8), 4561-4677 (2021).

- Banerjee, R., et al. High-throughput synthesis of zeolitic imidazolate frameworks and application to CO2 capture. Science. 319 (5865), 939-943 (2008).

- Reinsch, H., Stock, N. High-throughput studies of highly porous Al-based MOFs. Microporous and Mesoporous Materials. 171, 156-165 (2013).

- Reimer, N., Reinsch, H., Inge, A. K., Stock, N. New Al-MOFs based on sulfonyldibenzoate ions: a rare example of intralayer porosity. Inorganic Chemistry. 54 (2), 492-501 (2015).

- Tollitt, A. M., et al. High-throughput discovery of a rhombohedral twelve-connected zirconium-based metal-organic framework with ordered terephthalate and fumarate linkers. Angewandte Chemie. 60 (52), 26939-26946 (2021).

- Palomba, J. M., et al. High-throughput screening of solid-state catalysts for nerve agent degradation. Chemical Communications. 54 (45), 5768-5771 (2018).

- Reichenau, T. M., et al. Targeted synthesis of an highly stable aluminium phosphonate metal-organic framework showing reversible HCl adsorption. Angewandte Chemie. , (2023).

- Biemmi, E., Christian, S., Stock, N., Bein, T. High-throughput screening of synthesis parameters in the formation of the metal-organic frameworks MOF-5 and HKUST-1. Microporous and Mesoporous Materials. 117 (1), 111-117 (2009).

- STOE & Cie GmbH. WinXPOW v.3.1. STOE & Cie GmbH. , Darmstadt. (2016).

- Groom, C. R., Bruno, I. J., Lightfoot, M. P., Ward, S. C. The Cambridge structural database. Acta Crystallographica Section B, Structural Science. Crystal Engineering and Materials. 72, 171-179 (2016).

- Bruno, I. J., et al. New software for searching the Cambridge Structural Database and visualizing crystal structures. Acta Crystallographica. Section B, Structural Science. 58, 389-397 (2002).

- Hermer, N., Wharmby, M. T., Stock, N. CCDC 1499757: Experimental Crystal Structure Determination. , (2017).

- Cawse, J. N. Experimental Design for Combinatorial and High Throughput Materials Development. , Wiley-Interscience. Hoboken, NJ. (2003).

- Dhanumalayan, E., Joshi, G. M. Performance properties and applications of polytetrafluoroethylene (PTFE)-a review. Advanced Composites and Hybrid Materials. 1, 247-268 (2018).

- Lenzen, D., et al. Scalable green synthesis and full-scale test of the metal-organic framework CAU-10-H for use in adsorption-driven chillers. Advanced Materials. 30 (6), 1705869(2018).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır