Method Article

고처리량 방법을 사용한 isoreticular al(III) phosphonate 기반 금속-유기 프레임워크 화합물의 발견 및 합성 최적화

요약

새로운 금속-유기 프레임워크(MOF)의 표적 합성은 어렵고 그 발견은 화학자의 지식과 창의성에 달려 있습니다. 고처리량 분석법을 사용하면 복잡한 합성 파라미터 필드를 빠르고 효율적으로 탐색할 수 있어 결정질 화합물을 찾고 합성 및 구조적 추세를 식별하는 프로세스를 가속화할 수 있습니다.

초록

고처리량(HT) 분석법은 합성 파라미터의 빠르고 효율적인 스크리닝과 새로운 물질 발견을 위한 중요한 도구입니다. 이 원고는 HT 반응기 시스템을 사용하여 용액에서 금속-유기 프레임워크(MOF)의 합성을 설명하며, 그 결과 3가 알루미늄 이온을 포함하는 Al-CAU-60-xHCl로 표기되는 조성 [Al 2H12-x(PMP)3]Clx∙6H2O(H4PMP = N,N '-piperazine bis(methylenephosphonic acid))의 다양한 포스포네이트 기반 MOF를 발견했습니다. 이는 용매열 반응 조건 하에서 생성물 형성에 대한 금속에 대한 링커의 몰비 및 반응 혼합물의 pH의 영향을 체계적으로 스크리닝함으로써 달성되었다. HT 조사를 위한 프로토콜에는 a) HT 방법론 내 합성 계획(DOE = 실험 설계), b) 자체 개발한 HT 반응기 투여 및 작업, c) 용매열 합성, d) 자체 개발한 여과 블록을 사용한 합성 정밀 검사, e) HT 분말 X선 회절에 의한 특성화, f) 데이터 평가. HT 방법론은 산도가 생성물 형성에 미치는 영향을 연구하는 데 처음 사용되어 Al-CAU-60∙xHCl(x = 4 또는 6)의 발견으로 이어졌습니다.

서문

금속-유기 프레임워크(MOF)는 구조가 유기 분자(링커)로 연결된 금속 이온 또는 금속-산소 클러스터와 같은 금속 함유 노드로 구성된 다공성 결정질 화합물입니다.1. 링커뿐만 아니라 금속 함유 노드를 변화시킴으로써, 광범위한 특성을 나타내므로 다양한 분야에서 잠재적인 응용을 갖는 다양한 화합물을 얻을 수 있다1.

재료의 안정성은 적용 1,2,3에 중요합니다. 따라서, 카르복실레이트2 또는 포스포네이트 4 링커 분자와 함께 Al 3+, Cr3+, Ti 4+ 또는 Zr4+와 같은 3가 또는4가 금속 이온을 함유하는 MOF는 많은 연구의 초점이 되었다 5,6,7. 안정적인 MOF의 직접 합성 외에도 합성 후 변형을 통한 안정성 향상과 복합재 형성이 관심 분야입니다2. 포스포네이트 기반 MOF는 카르복실레이트 기반 MOF에 비해 덜 자주 보고되었다8. 한 가지 이유는 -CO2- 그룹에 비해CPO32- 그룹의 더 높은 배위 유연성이며, 이는 종종 조밀한 구조의 형성 및 더 큰 구조적 다양성을 초래한다(8,9,10,11). 또한, 포스 폰산은 시장에서 거의 구할 수 없기 때문에 종종 합성되어야합니다. 일부 금속 포스포네이트는 탁월한 화학적 안정성을 나타내지만10), 특성의 조정을 가능하게 하는 이소레큘러 금속 포스포네이트 MOF에 대한 체계적인 접근은 여전히 높은 관련성의 주제이다12,13. 다공성 금속 포스포네이트의 합성을 위한 상이한 전략이 조사되었는데, 예를 들어, 포스포네이트를 포스페이트 리간드로 부분적으로 대체함으로써 결함을 다른 조밀한 층에 통합하는 것과 같은 것이다 4,14. 그러나 결함이 있는 구조는 재현성이 낮고 기공이 균일하지 않기 때문에 다른 전략이 개발되었습니다. 최근 몇 년 동안, 링커 분자로서 입체적으로 요구되거나 직교 포닉 산의 사용이 다공성 금속 포스포네이트의 제조를 위한 적합한 전략으로서 등장하였다 4,8,10,11,13,15,16,17,18 . 그러나, 다공성 금속 포스포네이트에 대한 보편적인 합성 경로는 아직 발견되지 않았다. 결과적으로, 금속 포스포네이트의 합성은 종종 시행착오의 과정이며, 많은 합성 파라미터에 대한 조사가 필요합니다.

반응 시스템의 파라미터 공간은 화학 및 공정 파라미터를 포함하며 방대할 수 있다19. 출발 물질 (금속염)의 유형, 출발 물질의 몰 비율, pH 조절을위한 첨가제, 조절제, 용매 유형, 용매 혼합물, 부피, 반응 온도, 시간 등과 같은 매개 변수로 구성됩니다.19,20. 적당한 수의 파라미터 변형은 수백 개의 개별 반응을 쉽게 초래할 수 있으므로 신중하게 고려된 합성 계획과 잘 선택된 파라미터 공간이 필요합니다. 예를 들어, 링커와 금속의 6개 몰비를 사용하는 간단한 연구(예: M:L = 1:1, 1:2, ... 1:6) 및 첨가제의 4가지 상이한 농도 및 다른 파라미터를 일정하게 유지하고, 이미 6 x 4 = 24 실험으로 이어진다. 4가지 농도, 5가지 용매 및 3가지 반응 온도를 사용하려면 24개의 실험을 60번 수행해야 하므로 1,440개의 개별 반응이 발생합니다.

고처리량(HT) 방법은 소형화, 병렬화 및 자동화의 개념을 기반으로 하며, 해결되는 과학적 질문에 따라 다양한 정도가 있습니다19,20. 따라서 다중 파라미터 시스템의 조사를 가속화하는 데 사용할 수 있으며 합성 최적화19,20뿐만 아니라 새로운 화합물의 발견에 이상적인 도구입니다. HT 분석법은 신약 개발에서 재료 과학에 이르기까지 다양한 분야에서 성공적으로 사용되어 왔다20. 그들은 또한 용매열 반응에서 제올라이트 및 MOF와 같은 다공성 물질의 조사에 사용되었으며, 최근요약된 바와 같이 20. 용매열 합성을 위한 일반적인 HT 워크플로우는 6단계로 구성됩니다(그림 1)19,20,21: a) 수동으로 또는 소프트웨어를 사용하여 수행할 수 있는 관심 매개변수 공간(즉, 실험 설계[DOE]) 선택; b) 시약을 용기 내로 투여하는 단계; c) 용매열 합성; d) 격리 및 정밀 검사; e) 전형적으로 분말 X선 회절(PXRD)로 수행되는 특성화; f) 데이터 평가, 다시 1단계가 뒤따릅니다.

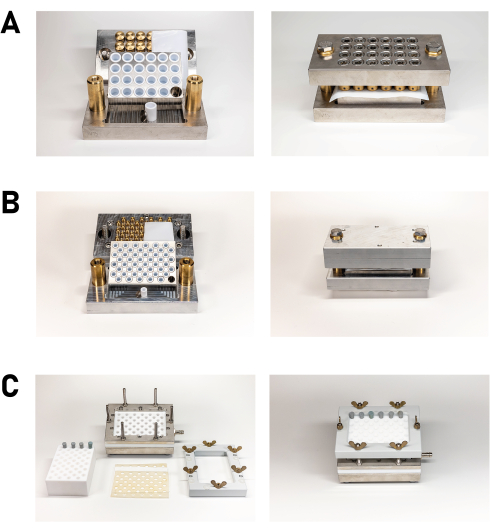

병렬화 및 소형화는 종종 생화학 및 약학 19,20,22,23에서 가장 일반적으로 사용되는 잘 정립된 96웰 플레이트 형식을 기반으로 하는 멀티클레이브를 사용하여 용매열 반응에서 달성됩니다. 다양한 원자로 설계가 보고되었으며 여러 그룹이 자체 원자로를 건설했습니다(19,20). 반응기 선택은 관심 있는 화학 시스템, 특히 반응 온도, (자생) 압력 및 반응기 안정성19,20에 따라 달라집니다. 예를 들어, 제올라이트 이미다졸레이트 프레임워크(ZIF)에 대한 체계적인 연구에서 Banerjee et al.25는 96-웰 유리판 포맷을 사용하여 9600회 이상의 반응을 수행하였다(24). 용매열 조건에서의 반응의 경우, 맞춤형 폴리테트라플루오로에틸렌(PTFE) 블록 또는 24개 또는 48개의 개별 PTFE 인서트가 있는 멀티클레이브가 스톡 그룹19,20에 의해 설명되었습니다. 예를 들어, 금속 카르복실레이트 및 포스포네이트의 합성에 일상적으로 사용됩니다. 따라서 Reinsch et al.25는 다공성 알루미늄 MOF25 분야에서 방법론의 장점을 보고했습니다. 24개 또는 48개의 반응을 동시에 연구할 수 있는 자체 제작 HT 반응기 시스템(그림 2)에는 각각 총 부피가 2.655mL 및 0.404mL인 PTFE 인서트가 포함되어 있습니다(그림 2A, B). 일반적으로 각각 1mL 또는 0.1mL 이하로 사용됩니다. 이 반응기는 기존의 오븐에서 사용되지만 SiC 블록과 작은 유리 용기를 사용하는 마이크로파 보조 가열도 보고되었습니다26.

연구의 자동화는 인적 요소의 영향을 최소화하기 때문에 시간을 절약하고 재현성을 향상시킵니다20. 자동화가 사용 된 정도는 매우 다양합니다19,20. 피펫팅(pipetting)(20) 또는 가중(weighting) 능력(weighting capability)(20)을 포함하는 완전 자동화된 상용 시스템이 공지되어 있다. 최근의 예는 Rosseinsky27 그룹이보고 한 ZrMOF를 연구하기 위해 액체 처리 로봇을 사용하는 것입니다. PXRD는 xy 스테이지가 장착된 회절분석기를 사용하여 자동 분석을 수행할 수 있습니다. 또 다른 예에서, 플레이트 판독기를 사용하여 신경작용제 분해의 HT 스크리닝을 위해 고체 상태 촉매, 주로 MOF를 스크리닝하였다28. 시료는 수동 시료 또는 위치 변경 없이 단일 실행으로 특성화할 수 있습니다. 자동화는 인적 오류를 제거하지는 않지만19,20 발생 가능성을 줄입니다.

이상적으로는 HT 워크플로의 모든 단계를 병렬화, 소형화 및 자동화 측면에서 조정하여 가능한 병목 현상을 제거하고 효율성을 극대화해야 합니다. 그러나 HT 워크플로우를 완전히 구축할 수 없는 경우 자체 연구를 위해 선택한 단계/도구를 채택하는 것이 도움이 될 수 있습니다. 24 개의 반응에 멀티 클레이브를 사용하는 것이 특히 유용합니다. 본 연구에 사용된 자체 제작 장비의 기술 도면(및 기타)은 처음으로 게시되며 보충 파일 1, 보충 파일 2, 보충 파일 3 및 보충 파일 4에서 찾을 수 있습니다.

프로토콜

이 프로토콜에서는 Al-CAU-6029 를 예로 들어 새로운 결정질 물질을 발견하기 위한 화학 시스템의 HT 조사에 대해 설명합니다.

1. 실험계획법(DOE)

참고: 첫 번째 단계는 반응기 설정(그림 2), 반응물 및 사용된 용매에 대한 지식이 필요한 합성 계획을 설정하는 것입니다. 이 합성 계획 절차는 특정 온도-시간 프로그램에서 24개 또는 48개의 반응을 수행하는 데 적합하며, 이를 위해 사내에서 만든 강철 멀티클레이브를 사용하여 한 번에 24개(그림 2A) 또는 48개의 반응(그림 2B)을 수행합니다. 반응기는 사용된 시약/용매 부피가 1mL(강철 멀티클레이브에서 24개의 반응을 수행하기 위한 PTFE 반응기) 또는 100μL(강철 멀티클레이브에서 48개의 반응을 수행하기 위한 PTFE 반응기)인 사내에서 만든 PTFE 삽입물입니다. 원자로 설정의 기술 도면은 각각 보충 파일 1 및 보충 파일 2 에서 찾을 수 있습니다.

- 먼저 조사할 매개 변수 공간을 결정합니다. 따라서 초기 반응 횟수, 금속 공급원 및 링커 분자, 첨가제 및 용매 사용에 대한 결정을 내리십시오.

- Al-CAU-60의 선택된 예에서 AlCl3∙6H2O를 금속 공급원으로, N , N'-피페라진-비스(메틸렌포스폰산)(H4PMP)를 링커 분자로 사용하여 24회 반응을 수행합니다. 또한 NaOH 및 HCl 수용액을 첨가제로 사용하여 반응 혼합물의 pH가 생성물 형성에 미치는 영향을 연구합니다.1

알림: 매개변수 선택은 일반적으로 공개된 합성 절차 또는 기본 화학 지식을 기반으로 하는 원리를 기반으로 합니다. 그러나 새로운 물질의 성공적인 발견을 위해서는 반응 파라미터의 더 넓은 변형이 적용되어야 합니다(즉, 반응 파라미터의 어느 정도의 다양성이 고려되어야 함). 변경할 파라미터의 수와 변형 유형은 서로 다른 원칙을 기반으로 할 수 있습니다. 가장 간단한 형태에서는 한 번에 하나의 매개 변수만 변경해야 합니다. 예를 들어, 다양한 링커 분자 농도와 조합된 고정된 금속염 농도를 사용하여 다양한 링커 대 금속 비율을 조사할 수 있습니다. 그러나, 조사는 또한 금속 및 다른 용매 또는 첨가제에 대한 링커의 상이한 몰비를 사용할 수 있다. 접근 가능한 파라미터 공간은 용액만 사용되는 경우 출발 물질의 용해도(양 및 용매 유형)에 의해 제한된다21. 고체의 투여는 접근 가능한 파라미터 공간(20)을 확장시킨다.

- Al-CAU-60의 선택된 예에서 AlCl3∙6H2O를 금속 공급원으로, N , N'-피페라진-비스(메틸렌포스폰산)(H4PMP)를 링커 분자로 사용하여 24회 반응을 수행합니다. 또한 NaOH 및 HCl 수용액을 첨가제로 사용하여 반응 혼합물의 pH가 생성물 형성에 미치는 영향을 연구합니다.1

- 매개변수 공간을 지정합니다. 이를 위해 출발 물질의 양(몰 비율)과 용매 부피를 선택하고 계산합니다.

- Al-CAU-60의 선택된 예에서 H 4 PMP와 Al3+의 몰비를 4:1에서 0.3:1 사이의 6단계로 변경합니다:4:1, 3:1, 2:1, 1:1, 0.5:1, 0.3:1. 서로 다른 첨가제 비율로 6 개의 합성을 모두 수행하십시오. NaOH와 Al 3+의 몰비 1개(1:1)와 HCl과 Al3+의 2개 몰비(20:1 및 40:1), 첨가제가 없는 것을 연구합니다. 스프레드시트를 사용하여 이에 필요한 시작 물질의 양을 계산하며, 이는 추가 정보에서 찾을 수 있습니다.

2. 투약 및 solvothermal 합성

- 시약의 원액을 준비하기 위한 표준 프로토콜에 따라 흄 후드에서 원액을 준비합니다.

주의 : H4PMP, AlCl3∙6 H2O, HCl 및 NaOH는 부식성 물질로 접촉 시 심한 피부 화상과 눈 손상을 유발합니다. 이러한 물질로 작업할 때는 개인 보호 장비를 착용하십시오.- Al-CAU-60의 선택된 예에 대해 지원 정보(보충 표 1)의 스프레드시트에 따라 다음 시약을 준비하십시오: 10 mol/L 농도의 염산 용액, 1 mol/L 농도의 수산화나트륨 용액 및 1 mol/L 농도의 AlCl3∙6H2O 용액.

참고: 제품 형성은 추가된 시약의 응집 상태에 따라 달라질 수도 있습니다. 고체의 경우, 입자 크기는 용해 속도로 인해 영향을 미칠 수 있습니다. 체계적인 평가를 위해 고체를 사용할지 용액을 사용할지 여부를 연구 초기에 결정해야 합니다.

- Al-CAU-60의 선택된 예에 대해 지원 정보(보충 표 1)의 스프레드시트에 따라 다음 시약을 준비하십시오: 10 mol/L 농도의 염산 용액, 1 mol/L 농도의 수산화나트륨 용액 및 1 mol/L 농도의 AlCl3∙6H2O 용액.

- 샘플을 플레이트에 디스크를 삽입합니다(그림 3A).

- 시약, 첨가제 및 용매를 PTFE 인서트로 옮깁니다(그림 3B).

- Al-CAU-60의 선택된 예의 경우, 먼저 링커 H4PMP를 PTFE 인서트에 고체로 첨가 한 다음 염화 알루미늄 용액, 탈염수 및 첨가제 용액 (NaOH 또는 HCl)을 피펫과 함께 첨가하십시오 지원 정보의 스프레드 시트에서 계산 된 값에 따라 (보충 표 1).

알림: PTFE 인서트가 채워지는 순서도 제품 형성에 영향을 줄 수 있습니다. 따라서 출발 물질의 순서는 사전에 선택되어야 하며 체계적인 평가가 가능하도록 연구 전반에 걸쳐 동일하게 유지되어야 합니다.

- Al-CAU-60의 선택된 예의 경우, 먼저 링커 H4PMP를 PTFE 인서트에 고체로 첨가 한 다음 염화 알루미늄 용액, 탈염수 및 첨가제 용액 (NaOH 또는 HCl)을 피펫과 함께 첨가하십시오 지원 정보의 스프레드 시트에서 계산 된 값에 따라 (보충 표 1).

- 채워진 PTFE 인서트를 샘플 플레이트에 삽입합니다.

- 나중에 PTFE 인서트를 식별할 수 있는 방식으로 반응기의 접지판을 표시하십시오. 삽입amp채워진 PTFE 인서트가 있는 플레이트를 반응기의 접지판에 삽입합니다(그림 3C).

- 샘플 플레이트를 덮을 두 개의 PTFE 시트(두께 0.1mm)를 준비합니다.

- PTFE 시트를 샘플 플레이트에 놓습니다(그림 3D).

- PTFE 시트가 올바르게 배치되고 가이드 핀(그림 3E)을 사용하여 헤드 플레이트에 맞는지 확인하고 나사를 추가한 다음 손으로 조입니다.

- 예를 들어 기계식 또는 유압식 프레스(그림 4A)를 사용하여 초기에 닫힌 반응기를 밀봉하여 스프링이 장착된 압력 조각에 여전히 2mm의 여유 공간이 있을 만큼 충분히 멀리 밀봉합니다(그림 4B). 그런 다음 손으로 나사를 다시 조입니다(그림 4C). 과도하게 조이면 멀티클레이브가 손상(구부러짐)될 수 있습니다.

- 멀티클레이브를 프로그래밍 가능한 강제 대류 오븐(그림 4D)에 넣은 다음 선택한 온도-시간 프로그램을 설정하고 시작합니다. 균일 한 가열을 위해 대류 오븐을 사용하는 것이 좋습니다.

- Al-CAU-60의 발견을 위해 다음 온도-시간-프로그램을 설정하십시오 : 오븐을 12 시간 동안 160 ° C로 가열하고, 36 시간 동안 목표 온도를 유지하고, 12 시간 동안 실온 (RT)으로 냉각하십시오.

알림: 온도-시간 프로그램의 선택은 제품 형성에 영향을 미칠 수 있습니다30. 여기에는 형성된 상이 포함되지만, 더 자주 결정 크기 및 형태30이 포함된다.

- Al-CAU-60의 발견을 위해 다음 온도-시간-프로그램을 설정하십시오 : 오븐을 12 시간 동안 160 ° C로 가열하고, 36 시간 동안 목표 온도를 유지하고, 12 시간 동안 실온 (RT)으로 냉각하십시오.

3. 격리 및 정밀 검사

- 온도가 실온에 도달하면 오븐에서 멀티클레이브를 꺼냅니다.

- 예를 들어 멀티클레이브를 배치ample, 기계식 또는 유압식 프레스에 넣고 나사를 손으로 풀 수 있을 때까지 부드럽게 압축합니다(그림 5A).

- 멀티클레이브를 흄 후드에 놓고 반응기의 헤드 플레이트를 제거한 다음 PTFE 시트를 제거하고 s를 제거합니다.amp반응기의 접지판에서 PTFE 인서트가 있는 플레이트(그림 5B).

- PTFE 인서트를 검사하고 결정이 있는지 확인합니다(그림 5C). 있는 경우 일부 모액과 함께 일부를 분리하십시오.

- 다음으로, 사내 고처리량 여과 블록(그림 6A)을 조립합니다: 두 개의 세척 병을 통해 필터 블록을 진공 펌프에 연결하고, 필터 블록의 해당 홈(그림 6B-D)이 있는 두 개의 실리콘 밀봉 매트 사이에 두 개의 여과지를 놓습니다. PTFE 충전 블록을 맨 위에 놓고 적절한 홈이 밀봉 매트 및 필터 블록과 일치하는지 확인합니다(그림 6E). 4개의 스터드 볼트로 제자리에 고정되는 클램핑 프레임을 사용하여 레이어를 조입니다. 장치를 제대로 밀봉하려면 스터드 볼트에 날개 너트를 사용하고 손으로 조입니다(그림 6F).

알림: 여과 블록의 기술 도면은 지원 정보(보충 파일 3)에 나와 있습니다. 필터 블록을 사용할 수 없는 경우 제품을 개별적으로 필터링할 수도 있습니다. - 플러그로 채우지 않아야 하는 충전 블록의 홈을 닫습니다(그림 6F).

- 프로세스 후반에 이미 배수된 홈을 밀봉합니다. 이렇게 하면 다른 우물도 배수할 수 있습니다.

- 멤브레인 진공 펌프를 켜고 가능한 최상의 진공(5-12mbar)으로 펌핑하는 모드로 설정합니다.

- 일회용 피펫을 사용하여 PTFE 인서트의 내용물을 충전 블록의 지정된 웰로 옮깁니다(그림 7A).

알림: 유해한 용매(예: 디메틸포름아미드)를 사용하는 경우 다음 단계에서 유해 물질과의 접촉을 줄이기 위해 에탄올 또는 독성이 적고 휘발성이 높은 다른 용매로 제품을 세척해야 합니다. - 모든 인서트가 비워지면 크리스탈을 다시 살펴보고 크리스탈이 있는 경우 분리합니다(그림 7B). 참고: 결정자의 크기를 결정하기 위해 다양한 배율을 사용할 수 있는 광학 현미경을 사용하는 것이 좋습니다.

- 모든 웰이 배수되면 여과 블록을 조심스럽게 분해합니다(그림 7C).

- 이제 소위 "제품 라이브러리"를 여과지에서 사용할 수 있습니다(그림 7D).

- 제품 라이브러리를 흄 후드에서 공기 건조시켜 건조시킵니다. 무독성 및 비부식성 용매의 경우 습식 제품으로 PXRD 측정을 수행할 수 있습니다.

4. 특성화

참고: 새로운 결정성 화합물의 발견을 위해 얻은 제품은 HT-PXRD로 특성화됩니다. 새로운 결정상이 식별되고 추가 특성화에 사용됩니다. 분말 X선 회절분석기로 작업하는 것은 사용 설명서에서 찾을 수 있는 표준 절차를 따릅니다. 표준 분말 X선 회절분석기도 사용할 수 있어 특성 분석이 더 지루합니다.

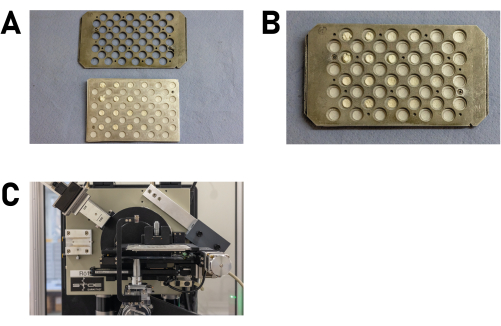

- 제품 라이브러리를 두 개의 금속판(베이스 플레이트와 커버 플레이트; 그림 7E 및 보충 파일 4) 플레이트의 오목한 부분이 제품 위치와 일치하도록 하여 PXRD로 검사할 수 있습니다. 플레이트를 조심스럽게 정렬하고 두 개의 나사로 고정합니다(그림 7F).

- 제품 라이브러리를 회절분석기의 샘플 홀더에 삽입합니다(그림 8A,B).

알림: 다른 샘플 홀더에는 다른 브래킷이 필요할 수 있습니다. 자세한 내용은 사용 설명서를 참조하십시오. - 로드된 샘플 홀더를 xy s에 조심스럽게 놓습니다.tage 회절계의 s를 닫고 기기를 닫습니다(그림 8C).

- 회절계는 WinXPOW 소프트웨어(31)를 통해 제어된다. Diffractometer Control(회절분석기 제어) 창에서 Ranges(범위) 메뉴를 클릭하여 측정 모드를 설정하고 Scan Mode(스캔 모드)를 선택합니다. 새 창이 열립니다. 여기에서 스캔 모드: 전송, PSD 모드: 이동, 스캔 유형: 2세타 및 오메가 모드: 고정을 선택하고 대화 상자를 확인합니다.

- 측정 파라미터를 설정하려면 범위 메뉴를 클릭하고 스캔 범위를 선택합니다.

- 새 창이 열립니다. 여기에서 더하기 아이콘을 클릭하고 나타나는 표준 설정을 두 번 클릭하여 편집합니다.

- 제품 라이브러리를 특성화하려면 (a) 2 세타(시작, 종료): 2, 47 , (b) 단계: 1.5, (c) 시간/PSD 단계: 2, (d) 오메가: 0. 두 대화 상자를 모두 확인합니다.

- xy 스테이지에서 측정할 샘플을 선택하려면 범위 메뉴를 클릭하고 스캔 사용량을 선택합니다.

- 새 창이 열립니다. 여기에서 Scan Usage(스캔 사용량 )를 Multiple Samples(여러 샘플 )로 설정하고 Individual Ranges/Files(개별 범위/파일) 옵션을 선택합니다.

- 그런 다음 Ranges/Files 버튼을 클릭합니다. 48개의 선택 가능한 샘플 위치가 있는 새 창("HT_Editor")이 열립니다. 샘플이 있는 모든 위치를 선택합니다.ample 플레이트에서 'control' 키를 누른 상태에서 위치를 클릭합니다.

- 위치를 활성화하려면 Measure Samples(샘플 측정)를 마우스 오른쪽 버튼으로 클릭합니다. 두 대화 상자를 모두 확인합니다.

- 메뉴에서 파일을 클릭하여 파일을 저장하고 다른 이름으로 저장을 선택합니다. 디렉토리와 파일 이름을 선택한 후 저장 버튼을 클릭합니다.

- 메뉴에서 측정을 클릭하여 측정을 시작하고 첫 번째 항목인 데이터 수집을 선택합니다. 새 창이 열립니다. 확인 버튼을 클릭하여 측정을 시작합니다.

알림: 회절계를 보정하는 기본 설정 및 절차는 사용 설명서에서 가져와야 합니다. 측정 파라미터(스캐닝 각도, 스텝 크기, 스캐닝 스텝당 시간)의 선택은 또한 재료의 밀도, 회절 원자의 무게 등에 따라 달라지며 조정해야 할 수도 있습니다. X선의 흡수는 너무 많은 샘플이 형성되고 무거운 원소가 사용되는 경우 문제가 될 수 있습니다.

5. 데이터 평가

참고: 데이터를 평가하기 위해 사내 절차가 사용됩니다. 다른 절차를 생각할 수 있습니다. PXRD 데이터는 ".raw" 파일 형식으로 얻습니다. 다른 소프트웨어에서 회절을 평가하려면 이 파일 형식을 ".xyd" 파일 형식으로 변환해야 합니다.

- WinXPOW 소프트웨어열기 31. 분말 X선 회절도를 열려면 [Raw Data] 메뉴를 사용하고 [Raw Data Handling]을 선택합니다. 새 창이 열립니다.

- 일괄 열기 아이콘을 클릭하고 파일 추가를 통해 모든 파일을 선택합니다. 모든 파일을 선택한 후 열기를 클릭하고 확인을 확인합니다.

- Ranges(범위)를 클릭하고 Adapt Intensities(강도 적응)를 선택하여 강도를 최대값 10,000으로 정규화합니다. 새 창이 열립니다. Normalize Intensities to max. Int. 옵션을 선택하고 10000을 씁니다. 딸깍 하는 소리 Ok.

참고 : WinXPOW소프트웨어(31 )는 데이터가 변경 될 때 원시 데이터를 덮어 씁니다. 데이터 복사본에서 작업해야 합니다. - 내보내기 아이콘을 통해 평가 프로그램에 적합한 파일 형식으로 파일을 내보냅니다. 출력 디렉토리를 선택하고 X/Y 파일 형식을 사용합니다. 딸깍 하는 소리 Ok 내보내기를 완료합니다.

- PXRD 데이터를 적절한 프로그램에서 누적되거나 분리된 보기로 표시합니다. 반사 횟수, 절반 너비(절반 최대값[FWHM]에서의 전체 너비) 및 신호 대 잡음비를 검사하여 가장 결정질적인 제품을 식별합니다.

참고: 제1 분석을 위해, 그래픽 서브루틴 및 검색 및 일치 기능이 있는 WinXPOW소프트웨어(31 )도 사용할 수 있습니다.

결과

PXRD 데이터는 그림 9에 나와 있습니다. 첫 번째 평가의 경우 얻은 결과는 조사된 매개변수 공간의 합성 매개변수에 연결됩니다. 조사는 링커와 금속의 6가지 몰비와 NaOH/HCl과 Al3+의 4가지 몰비를 사용하여 수행되었습니다. 이 정보를 얻은 PXRD 데이터(그림 9)와 연결하면 NaOH:Al3+ 의 몰비가 1:1(시리즈 A1 - A6)이고 NaOH 또는 HCl이 없는 경우(시리즈 C1 - C6)에서 합성을 통해 결정성이 낮은 생성물을 얻을 수 있음을 알 수 있습니다. 이는 적은 수의 반사, 높은 신호 대 잡음비 및 반사의 큰 반치폭(FWHM)에 의해 반영됩니다. 반사의 수와 위치는 개별 분말 패턴에 따라 다르며, 이는 다른 제품 또는 상 혼합물의 형성을 나타냅니다. 이러한 계열 내에서 링커와 금속의 중간 또는 낮은 몰비(2:1, 1:1, 0.5:1)에서의 합성은 특히 더 높은 결정성의 생성물을 보여줍니다.

20:1 및 40:1의 HCl:Al3+ 의 두 가지 가장 높은 몰비에서 수행된 반응에서 매우 유사한 반응 생성물이 형성됩니다. 데이터 시리즈 E1 내지 E6(HCl:Al3+ = 20:1)을 살펴보면, 링커와 금속의 몰비가 높은 제품의 PXRD 데이터에서 더 낮은 신호 대 잡음비가 관찰됩니다. 또한, 링커와 금속의 몰비(E5 및 E6)가 더 낮은 생성물의 회절 패턴은 추가적인 반사를 나타내며, 이는 상상 또는 상 혼합물의 존재를 나타낸다. G1 내지 G6 시리즈(HCl:Al3+ = 40:1)를 분석하면 모든 반응에서 동일한 결정상이 얻어집니다. 다시 말하지만, 신호 대 잡음비는 링커와 금속의 몰 비율이 감소함에 따라 증가합니다.

다음 단계에서는 신호 대 잡음비가 가장 높고 반폭이 가장 작은 PXRD 패턴(여기서는 E1 - E6 시리즈 및 G1 - G6의 샘플 G1)을 계산된 분말 패턴과 비교합니다. 이를 위해 결정학 데이터베이스에서 동일한 링커 분자를 가진 화합물을 검색할 수 있습니다. 예를 들어, CCDC의 CSD 데이터베이스의 MOF 서브세트가 사용될 수 있다(32). CSD 데이터베이스는 Conquest(33 ) 프로그램을 사용하여 또는 CCDC 웹사이트(32)로부터 직접 검색될 수 있다. ConQuest33을 사용하면 다른 기능 중에서도 검색을 MOF 하위 집합으로 제한하고 예를 들어 특정 요소 또는 기능 그룹을 포함하거나 명시적으로 포함하지 않는 결정 구조로 제한할 수 있습니다. 이 경우, 3가 금속 이온 및 링커 분자를 함유하는 화합물이 관심 대상이며, Al-MIL-9134 가 관심 대상 화합물 중 하나이다. 매칭 엔트리가 다운로드되고, PXRD 패턴이 WinXPOW소프트웨어(31)에서 계산된다. 그림 10에서 Al-MIL-91의 계산된 PXRD 패턴은 측정된 PXRD 패턴과 비교됩니다. 반사 위치를 비교함으로써, Al-MIL-91에 할당될 수 있는 반사가 나타나는 일부 분말 패턴이 식별될 수 있다(도 10; 예를 들어; A4), 그러나 어떤 합성에서도 순수한 상이 아닙니다. HCl을 첨가제로 사용하여 얻은 제품의 PXRD 패턴은 MIL-91 및 링커 분자를 포함하는 다른 화합물의 패턴과 완전히 다릅니다. 이 정보는 그림 11에 요약되어 있으며, 이를 검색 라이브러리라고 할 수 있습니다. 표 1 은 시약의 몰비, 용액의 농도, 사용된 부피 및 링커의 양을 나열합니다. 몰비만을 나타낸 실험표의 단순화된 형태와 색배는 각각 표 2 및 보충도 1에 나타내었다.

NaOH를 첨가제로 사용하거나(A1 - A6) 첨가제가 없는 경우(C1 - C6)를 사용하여 얻은 샘플의 PXRD 패턴은 명확한 반응 경향을 식별하는 데 적합하지 않습니다. 그럼에도 불구하고 경험을 통해 일부 정보를 추출 할 수 있습니다. 예를 들어, a) A 및 C 시리즈(예: A2 및 C2)의 제품에 대해 동일한 PXRD 패턴이 관찰되고 b) 상 혼합물이 발견됩니다(A3은 A2 및 A4의 혼합물일 수 있고 C3은 C2 및 C4의 혼합물일 수 있음). 따라서 조사의 다음 단계에서는 리간드 대 금속 대 첨가제의 몰 비율 변화에서 더 작은 단계가 사용되는 방식으로 매개변수 공간을 수정해야 합니다.

요약하면, HCl을 첨가제로 사용하여 수행 된 일련의 합성에서 명확한 경향을 볼 수 있습니다. 링커의 과량(링커와 금속의 몰비 4:1)과 높은 HCl 대 금속의 몰비(40:1)는 새롭고 고결정성 화합물로 이어집니다. 추가 조사를 통해 단결정 X선 회절에 적합한 단결정을 얻을 수 있었고, 이는 새로운 화합물의 구조적 설명으로 이어졌습니다.

여기에 제시된 결과에서 HT 분석법을 성공적으로 사용하기 위한 핵심 요소는 조사할 파라미터 공간을 합리적으로 선택하고 실험 설계(파라미터 공간)를 특성화 데이터에 연결하는 것입니다.

그림 1: HT 워크플로우의 단계 1) DOE, 관심 있는 매개변수 공간 선택; 2) 시약의 투여; 3) 용매열 합성; 4) 격리 및 정밀 검사; 5) 일반적으로 PXRD로 수행되는 특성화; 6) 데이터 평가, 다시 1단계가 뒤따른다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 2: 왼쪽은 장비의 개별 부품이고 오른쪽은 조립된 장치입니다. (A) 24개의 반응을 위해 자체 제작된 HT 반응기는 짧은 측면에 두 개의 가이드 핀이 측면에 있는 베이스 플레이트로 구성되며, 24개의 PTFE 인서트를 고정하기 위해 움푹 들어간 샘플 플레이트가 있는 홈이 있습니다. 삽입할 수 있습니다. 지원 정보에는 기술 도면(보충 파일 1)이 포함되어 있습니다. (B) 사내에서 48개의 합성을 위한 강철 멀티클레이브를 만들었습니다. 디자인은 기본적으로 24 반응 반응기의 디자인과 동일합니다. 지원 정보에는 기술 도면(보충 파일 2)이 포함되어 있습니다. (c) 48개의 반응 혼합물의 여과를 위해 자체 제작한 여과 블록; 개별 부품은 왼쪽에 표시되고 조립된 필터 블록은 오른쪽에 표시됩니다. 지원 정보에는 기술 도면(보충 파일 3)이 포함되어 있습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 3: HT 반응기 조립 . (A) 24mm 높이의 총 2개의 디스크를 샘플 플레이트에 삽입하여 구멍을 덮습니다. 이를 통해 PTFE 인서트를 올바르게 장착하고 쉽게 제거할 수 있습니다. (B) PTFE 인서트에 고체를 채운 후 피펫을 사용하여 용액을 추가합니다. 그런 다음 반응기가 조립됩니다. (C) PTFE 인서트가 있는 샘플 플레이트가 베이스 플레이트에 삽입됩니다. 베이스 플레이트는 PTFE 인서트를 식별하도록 표시되어 있습니다(왼쪽 상단). (D) PTFE 시트는 샘플 플레이트에 놓입니다. (E) 헤드 플레이트는 샘플 플레이트와 두 개의 PTFE 시트가 포함된 베이스 플레이트 위에 놓입니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 4: 강제 대류 오븐에 반응기를 밀봉하고 배치합니다. (A) 멀티클레이브는 스프링이 장착된 압력 조각에 2mm의 여유 공간(빨간색 사이클로 표시됨)을 남기기 위해 반응기에 충분한 압력을 가하는 프레스에 배치됩니다. (B) 프레스에서 스프링이 장착된 압력 조각이 2mm의 여유 공간을 갖도록 반응기에 압력이 가해집니다. (C) 압력이 가해진 후 나사를 손으로 조입니다. (D) 반응기를 강제 대류 오븐에 배치합니다. 이것은 균일하고 지속적인 가열을 보장합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5: 멀티클레이브 제거 및 결정 확인 . (A) 프레스에서 반응기는 손으로 나사를 풀 수 있는 지점까지 가압됩니다. (B) 반응기는 흄 후드에서 조심스럽게 분해됩니다. (C) PTFE 인서트는 이제 결정자의 존재에 대해 검사됩니다. 존재하는 경우 일부 모액과 함께 격리해야 합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 6: HT 여과 블록 조립. (A) 여과 블록 및 반응기의 일부. 두 개의 여과지가 필터 블록에 맞도록 절단됩니다. 여과 블록은 진공 펌프에도 연결됩니다. (B) 밀봉 매트(실리콘으로 만들어짐)가 필터 블록에 삽입됩니다. (C) 두 개의 여과지를 밀봉 매트 위에 놓습니다. (D) 두 번째 밀봉 매트(실리콘으로 만들어짐)가 필터 블록에 삽입됩니다. (E) 충전 블록(PTFE로 제작)을 밀봉 매트 위에 필터 블록으로 배치합니다. (F) 강철 프레임을 상단에 놓고 날개 나사로 고정합니다. 사용하지 않는 필터 구멍은 고무 플러그로 막습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 7: PTFE 인서트의 내용물을 옮기고, 여과 블록을 분해하고, PXRD를 사용하여 특성화를 위한 제품 라이브러리를 준비 합니다. (A) PTFE 인서트가 있는 샘플 홀더가 필터 블록 앞에 배치됩니다. 일회용 피펫을 사용하여 PTFE 인서트의 내용물이 여과 블록의 해당 구멍으로 옮겨집니다. (B) PTFE 인서트는 전달되지 않은 결정자에 대해 두 번째로 검사됩니다. (C) 이제 여과 블록이 조심스럽게 분해됩니다. 인접한 샘플을 오염시키지 않도록 특별한주의를 기울여야합니다. 이는 여과 블록이 수직으로 들어 올려지지 않거나 여과지의 절반이 여과 블록에 부착된 상태로 남아 있는 경우에 발생할 수 있습니다. (D) 여과 용지의 제품 라이브러리. (E) 제품 라이브러리를 여과 블록에서 조심스럽게 제거하고 금속판에 놓습니다(지원 정보에는 기술 도면이 포함되어 있습니다. 보충 파일 4) 구멍이 샘플의 위치와 정렬되는 방식으로. 두 개의 나사는 상단 섹션을 하단 플레이트에 고정하는 데 사용됩니다. (F) 이제 제품 라이브러리가 두 개의 금속판 사이에 고정됩니다. 개별 반응 생성물은 이제 결정자의 존재에 대해 광학 현미경으로 세 번째로 검사할 수 있습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 8: HT-PXRD 측정. (A) HT-PXRD 측정을 위해 금속판(하단) 사이의 제품 라이브러리가 두 개의 나사로 샘플 홀더(상단)에 부착됩니다. (B) HT-PXRD 샘플 홀더의 제품 라이브러리. (C) xy 스테이지가 있는 분말 X선 회절계. X선관은 하단에 있고 검출기는 왼쪽 상단에 있습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 9: 측정된 모든 PXRD 패턴의 누적 플롯. 회절도는 표 1에 따라 표지되며, 여기에는 시약의 몰비가 포함되어 있습니다. 표 1 의 정보는 플롯의 오른쪽에 막대로 추가되어 첨가제 파란색: NaOH를 강조 표시합니다. 녹색: 첨가제 없음; 적색: HCl-표 2에 사용된 색 구성 표에 따름. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 10: 가장 결정질인 상의 PXRD 패턴과 계산된 Al-MIL-9134의 PXRD 패턴 비교. 플롯의 오른쪽에 있는 막대는 사용된 첨가제를 강조 표시합니다.-파란색: NaOH; 녹색: 첨가제 없음; 빨간색: HCl(표 2에 사용된 색 구성 표에 따름). 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 11: AlCl3∙6H2O/H4PMP/NaOH/HCl/H2O 화학 시스템에 대한 첫 번째 HT 연구의 발견 라이브러리 및 결과. 번호 지정은 회절분석기 소프트웨어의 번호 지정을 따르며 표 1, 그림 9 및 그림 10에 해당합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

표 1: 시약의 몰비, 용액의 농도, 사용된 부피 및 링커의 양. 전체 표는 지원 정보(보충 표 1)에서 찾을 수 있습니다. 이 표를 다운로드하려면 여기를 클릭하십시오.

표 2: 몰비만을 보여주는 실험표의 단순화된 형태. 합성 1-6은 첨가제로서 NaOH를 사용하여 수행됩니다 (푸르스름한 흰색 줄무늬로 표시). 합성 7-12는 첨가제 (녹색 및 흰색 줄무늬)없이 이루어지며 합성 13-24는 금속에 대한 두 가지 다른 몰비 (적색 및 흰색 줄무늬 모두)로 첨가제로서 HCl을 사용하여 수행됩니다. 이 표를 다운로드하려면 여기를 클릭하십시오.

보충 그림 1: 몰 비율을 나타내는 색 구성표. 이 파일을 다운로드하려면 여기를 클릭하십시오.

보충 표 1: 시약 제조에 사용된 링커의 몰비, 농도, 사용된 부피 및 양이 포함된 전체 표. 이 파일을 다운로드하려면 여기를 클릭하십시오.

보충 파일 1: 24-반응 반응기의 기술 도면. 이 파일을 다운로드하려면 여기를 클릭하십시오.

보충 파일 2: 48-반응 반응기의 기술 도면. 이 파일을 다운로드하려면 여기를 클릭하십시오.

보충 파일 3: 여과 블록의 기술 도면. 이 파일을 다운로드하려면 여기를 클릭하십시오.

보충 파일 4: HT-PXRD용 샘플 홀더의 기술 도면. 이 파일을 다운로드하려면 여기를 클릭하십시오.

토론

HT 방법의 복잡성으로 인해 개별 단계와 방법 자체는 다음 섹션에서 설명합니다. 첫 번째 부분에서는 HT 워크플로의 각 작업 단계(그림 1)에 대한 중요한 단계, 가능한 수정 사항 및 해당되는 경우 기술의 제한 사항에 대해 설명합니다. 마지막으로, 기존 방법 및 향후 적용에 대한 HT 방법의 중요성을 포함하는 일반적인 논의가 제시됩니다.

HT 워크플로의 첫 번째 단계인 DOE에서는 "잘못 설계된 실험은 전례 없는 속도와 뛰어난 양으로 나쁜 정보를 제공할 것"35이기 때문에 특정 실험에 대한 최대 정보를 얻기 위해 연구에 대한 관련 매개변수를 선택해야 합니다. 매개변수가 고정되면 스프레드시트 소프트웨어를 사용하여 시작 물질의 양과 용매 질량 및 부피를 계산하는 경우가 많습니다. 예를 들어, 몰 질량, 공식 등의 작은 실수는 의도하지 않은 반응 매개 변수 세트를 초래합니다 : "우리는 이제 그 어느 때보 다 빠르게 잘못된 방향으로 갈 가능성이 있기 때문에 계획을 더욱 신중하게 수행해야합니다"35. 자체 제작 멀티클레이브를 사용한 용매열 합성에 HT 방법론을 적용하는 것은 수행할 수 있는 실험 유형에 몇 가지 일반적인 제한이 있습니다. PTFE 인서트의 작동 온도는 PTFE가 높은 크리프를 나타낼 뿐만 아니라 분해 공정(36)으로 인해 제한된다. 최대 작동 온도에 대한 정보는 PTFE 제조업체의 기술 정보를 다루어야 합니다. 또한, 반응 온도에서의 자생 압력 또는 휘발성 반응 생성물의 형성이 고려되어야한다. 씰에 비해 압력이 너무 높아져 누출이 발생할 수 있습니다. 멀티클레이브의 일반적인 한계에 대해서는 원자로를 만든 제조 공장에 의문을 제기해야 합니다. 재료 과학의 향후 발전은 PTFE 용기 및 멀티클레이브의 접근 가능한 온도 및 압력 범위를 확장할 수 있습니다.

HT 워크플로우의 두 번째 단계는 소량의 시약을 투여하는 것입니다. 소량의 투여 오류와 결합된 작은 투여 오류는 출발 물질19,20의 지정된 몰비로부터 큰 편차를 초래할 수 있기 때문에 정의된 농도의 저장 용액은 출발 물질을 반응 용기에 첨가하기 전에 정확하게 제조되어야 한다. 밀리그램 단위의 고체 주입은 매우 까다롭기 때문에 매우 정밀한 저울을 사용해야 합니다. 또한 지정된 금액(섹션 1에 정의됨)과의 편차를 문서화해야 합니다. 시약과 용매의 투여 순서는 항상 동일하게 유지되어야 합니다. 고순도의 출발 물질만 사용해야 하며, 시약 용액은 예를 들어 중축합 반응 또는 금속 종의 침전을 초래할 수 있으므로 새로 준비해야 합니다(또는 적어도 준비 날짜를 문서화해야 함). 어떤 경우에는 반응 혼합물의 균질화가 필수적이지만 일반적으로 수행되지는 않습니다. 가장 쉬운 실수는 오토클레이브를 채울 때 부주의한 것입니다. 24개 또는 48개의 반응 용기에 서로 다른 양으로 두 개 이상의 반응물을 첨가하는 것은 매우 단조로울 수 있으므로 매우 정확하고 주의해야 합니다. 도징 로봇을 사용한 자동화는 이러한 오류의 원인을 제거할 수 있지만 적절한 장비는 복잡하고 비용이 많이 들고 광범위한 유지 보수가 필요합니다.

세 번째 단계인 용매열 합성은 특정 온도-시간 프로그램 하에서 생성물의 형성으로 이어집니다. 개별 PTFE 인서트와 체계적인 연구 내의 전체 멀티클레이브는 동일한 방식으로 처리되어야 합니다. 다양한 숙성 시간(예: 오토클레이브 조립과 오븐에 넣기 사이의 대기 시간)은 제품 형성에 영향을 미칠 수 있습니다. 또한 오븐 내부의 온도 구배로 인해 오븐에서 멀티클레이브의 위치가 중요한 역할을 할 수 있습니다. 이것은 강제 대류 오븐을 사용하는 경우에는 덜 중요합니다. 오븐을 정기적으로 보정하는 것도 좋습니다. 온도-시간 프로그램과 관련하여 강철 멀티클레이브를 필요한 반응 온도로 가열하는 데 몇 시간이 걸리므로 단 몇 시간의 짧은 반응 시간은 권장되지 않는다는 점을 명심해야 합니다.

네 번째 단계인 제품 격리 및 정밀 검사는 수동으로 수행됩니다. 여과 단계 중 교차 오염은 설명할 수 없는 추세의 이상치로 이어질 수 있습니다. 특히 다공성 물질을 합성할 때 세척용 용매 유형 또는 다른 건조 방법을 포함한 정밀 검사 절차는 연구 전반에 걸쳐 동일하게 유지되어야 합니다. 또한 벽 바닥의 결정자에 대한 반응 용기를 육안으로 검사해야 하는데, 이는 때때로 여과 단계에서 전달되지 않기 때문입니다.

HT 워크플로우의 다섯 번째 단계인 생성물 특성 분석은 섹션 4의 반응 생성물에 대해 수행됩니다. PXRD에 의한 결정상의 식별 및 데이터 품질은 생성물의 양, 형태 및 결정화도에 의해 방해받을 수 있다(19, 20). 소량은 신호 대 잡음비가 큰 데이터를 생성하는 반면, 많은 양은 특히 반응 생성물에 무거운 원소가 포함된 경우 X선 흡수로 이어질 수 있습니다. 바람직한 배향은 고도의 이방성 결정 형상이 발생할 때 문제가 될 수 있는데, 이는 PXRD 패턴에서 상대적 강도의 상당한 변화를 초래하기 때문이다. 큰 결정에도 동일하게 적용되지만 일반적으로 고강도의 선명한 반사가 관찰됩니다. 따라서 데이터 수집 전에 광학 현미경으로 샘플을 검사하고 더 큰 결정이 있는 경우 샘플을 분쇄하는 것이 좋습니다. 측정된 PXRD 패턴을 구조 데이터베이스의 알려진 결정 구조에서 계산된 패턴과 비교할 때 고려해야 할 또 다른 측면은 일부 구조가 공개되지 않았을 수 있다는 사실입니다. 때때로, 구조가 다른 세포 매개변수로 또는 다른 용매 또는 반대 이온을 포함하는 화합물에 대해 발표되었습니다. MOF에 특유한 드문 경우는 가능한 구조적 유연성(즉, 게스트 분자의 양과 유형이 프레임워크의 강력한 변화로 이어짐)이며, 이는 PXRD 패턴의 위치 및 상대적 강도의 큰 변화에 반영됩니다. 이 경우 샘플을 동일한 방식으로 처리해야 합니다. 또한 다른 HT 특성화 방법(촉매 반응, 가스 흡착 측정)도 보고되었지만 PXRD는 새로운 결정질 화합물의 발견에 필수적입니다.

HT 워크플로우의 마지막 단계는 데이터 평가입니다. 많은 양의 데이터(이 경우 PXRD 패턴의 수)로 인해 특히 상 혼합물이 있는 경우 신중한 평가가 필요합니다. 이것은 새로운 화합물이 형성됨에 따라 더욱 어려워 지지만, 일부 연습을 통해 상 혼합물을 식별 할 수 있습니다. 이를 위해서는 섹션 1의 화학적 파라미터를 결과 반응 생성물(PXRD 패턴)과 연관시켜야 합니다. 일반적으로 그들 사이에서 추세를 식별할 수 있습니다. PXRD 패턴의 육안 검사를 통해 데이터 평가를 수행할 수 있지만 정성적 위상 분석을 위한 소프트웨어도 사용할 수 있습니다.

마지막으로 HT 방법 사용에 대한 몇 가지 일반적인 설명이 있습니다. 이를 통해 복잡한 매개변수 필드를 체계적으로 조사하고 형성 및 합성 추세 필드에 대한 정보를 추출할 수 있습니다. 이용가능한 HT 셋업에 따라, 이것은 다양한 수준의 병렬화, 소형화 및 자동화(19, 20)로 수행될 수 있다. 모든 경우에 조사 속도가 빨라지고 출발 물질의 소비가 감소하며 인적 오류19,20을 줄임으로써 재현성이 향상됩니다. 많은 데이터 포인트의 중요한 이점은 이상치(즉, 추세에 맞지 않는 결과)가 출발 물질의 투여에 약간의 오류(예: 잘못된 양) 또는 반응기의 원치 않는 불순물이 있을 수 있음을 나타낸다는 것입니다. 후자는 PTFE 반응기를 재사용할 때 쉽게 발생할 수 있습니다. 그럼에도 불구하고 위에서 언급한 것처럼 HT 워크플로의 6단계와 관련된 몇 가지 함정이 발생할 수 있습니다. 일반적으로 오류가 전파되어 재현성이 어려워지므로 주의해야 합니다. 고려해야 할 다른 일반적인 측면은 반응의 확장 및 다른 반응기 시스템의 사용이며, 이는 또한 추가 반응 매개변수로 고려되어야 합니다. 이들은 반응의 동역학을 변화시킬 수 있지만, 다른 경우, 예를 들어, CAU-10(37)의 경우, 스케일-업 및 다른 반응기의 사용은 PTFE 또는 유리 반응기(37)를 사용하여 밀리리터에서 리터 범위까지 달성되었다. 여기에 제시된 연구는 한 가지 예일뿐입니다. 이 방법론은 제한 매개 변수가 처리되는 한 용액의 모든 반응에 적용 할 수 있습니다.

다양한 반응기 설계가 보고되었지만19,20, 일반적으로 HT 방법의 적응은 방대한 실험 매개변수 공간을 관리하는 유일한 방법입니다. 반응 용기와 멀티클레이브의 향후 개발은 접근 가능한 온도 및 압력 범위를 통해 접근 가능한 매개변수 공간을 확장할 것입니다. 또한 도징 로봇이나 HT 특성화 시스템 및 새로운 소프트웨어 도구와 같은 다른 HT 시스템이 보다 저렴하고 사용하기 쉬워짐에 따라 HT 워크플로우의 점점 더 많은 단계가 최적화되어 새로운 화합물 또는 알려진 화합물의 알려지지 않은 특성의 발견이 가속화될 것입니다.

이 기여를 통해 우리는 우리의 방법론을 과학계와 자세히 공유하고자합니다.

공개

저자는 공개 할 것이 없습니다.

감사의 말

이 연구는 Christian-Albrechts-University, Schleswig-Holstein 주 및 Deutsche Forschungsgemeinschaft (특히 STO-643 / 2, STO-643 / 5 및 STO-643 / 10)의 지원을 받았습니다.

Norbert Stock은 B.Sc, M.Sc 및 박사 과정 학생뿐만 아니라 고처리량 방법론을 사용하여 많은 흥미로운 프로젝트를 수행한 협력 파트너, 특히 원자로 개발에 중요한 역할을 한 뮌헨의 Ludwig-Maximilians-Universität의 Bein 교수에게 감사를 표합니다.

자료

| Name | Company | Catalog Number | Comments |

| AlCl3·6H2O | Grüssing | N/A | 99% |

| Filter block for filtration of max. 48 reaction mixtures | In-house made | N/A | Technical drawings in the supplementary files |

| Hydrochloric acid | Honeywell | 258148 | Conc. 37 %, p.a. |

| Multiclaves with 24 individual Teflon inserts | In-house made | N/A | Technical drawings in the supplementary files |

| N,N ‘-piperazine bis(methylenephosphonic acid | Prepared by coworkers | N/A | H4PMP, Prepared by coworkers with the method reported by Villemin et al.: D. Villemin, B. Moreau, A. Elbilali, M.-A. Didi, M.’h. Kaid, P.-A. Jaffrès, Phosphorus Sulfur Silicon Relat. Elem. 2010, 185, 2511. |

| Sample Plate for PXRD | In-house made | N/A | Technical drawings in the supplementary files |

| Sodium hydroxide | Grüssing | N/A | 99% |

| Stoe Stadi P Combi | STOE | Stadi P Combi | Cu-Kα1 radiation (λ = 1.5406 Å); transmission geometry; MYTHEN2 1K detector; opening angle 18°; curved monochromator; xy-table |

| Forced convection oven | Memmert | UFP400 |

참고문헌

- Kaskel, S. The Chemistry of Metal-Organic Frameworks: Synthesis, Characterization, and Applications. , Wiley-VCH. Weinheim. (2016).

- Ding, M., Cai, X., Jiang, H. -L. Improving MOF stability: approaches and applications. Chemical Science. 10 (44), 10209-10230 (2019).

- Stock, N., Biswas, S. Synthesis of metal-organic frameworks (MOFs): routes to various MOF topologies, morphologies, and composites. Chemical Reviews. 112 (2), 933-969 (2012).

- Shimizu, G. K. H., Vaidhyanathan, R., Taylor, J. M. Phosphonate and sulfonate metal organic frameworks. Chemical Society Reviews. 38 (5), 1430-1449 (2009).

- Yuan, S., Qin, J. -S., Lollar, C. T., Zhou, H. -C. Stable metal-organic frameworks with group 4 metals: current status and trends. ACS Central Science. 4 (4), 440-450 (2018).

- Devic, T., Serre, C. High valence 3p and transition metal based MOFs. Chemical Society Reviews. 43 (16), 6097-6115 (2014).

- Rhauderwiek, T., et al. Highly stable and porous porphyrin-based zirconium and hafnium phosphonates-electron crystallography as an important tool for structure elucidation. Chemical Science. 9 (24), 5467-5478 (2018).

- Steinke, F., Otto, T., Ito, S., Wöhlbrandt, S., Stock, N. Isostructural family of rare-earth MOFs synthesized from 1,1,2,2-Tetrakis(4-phosphonophenyl)ethylene. European Journal of Inorganic Chemistry. 2022 (34), 2022005562(2022).

- Zhu, Y. -P., Ma, T. -Y., Liu, Y. -L., Ren, T. -Z., Yuan, Z. -Y. Metal phosphonate hybrid materials: from densely layered to hierarchically nanoporous structures. Inorganic Chemistry Frontiers. 1 (5), 360-383 (2014).

- Glavinović, M., Perras, J. H., Gelfand, B. S., Lin, J. -B., Shimizu, G. K. H. Orthogonalization of polyaryl linkers as a route to more porous phosphonate metal-organic frameworks. Chemistry. 28 (31), 202200874(2022).

- Yücesan, G., Zorlu, Y., Stricker, M., Beckmann, J. Metal-organic solids derived from arylphosphonic acids. Coordination Chemistry Reviews. 369, 105-122 (2018).

- Wharmby, M. T., Mowat, J. P. S., Thompson, S. P., Wright, P. A. Extending the pore size of crystalline metal phosphonates toward the mesoporous regime by isoreticular synthesis. Journal of the American Chemical Society. 133 (5), 1266-1269 (2011).

- Zheng, T., et al. Overcoming the crystallization and designability issues in the ultrastable zirconium phosphonate framework system. Nature Communications. 8, 15369(2017).

- Dines, M. B., Cooksey, R. E., Griffith, P. C., Lane, R. H. Mixed-component layered tetravalent metal phosphonates/phosphates as precursors for microporous materials. Inorganic Chemistry. 22 (6), 1003-1004 (1983).

- Hermer, N., Reinsch, H., Mayer, P., Stock, N. Synthesis and characterisation of the porous zinc phosphonate [Zn2(H2PPB)(H2O)2]·xH2O. CrystEngComm. 18 (42), 8147-8150 (2016).

- Rhauderwiek, T., et al. Crystalline and permanently porous porphyrin-based metal tetraphosphonates. Chemical Communications. 54 (4), 389-392 (2018).

- Steinke, F., et al. Synthesis and structure evolution in metal carbazole diphosphonates followed by electron diffraction. Inorganic Chemistry. 62 (1), 35-42 (2023).

- Taddei, M., et al. The first route to highly stable crystalline microporous zirconium phosphonate metal-organic frameworks. Chemical Communications. 50 (94), 14831-14834 (2014).

- Stock, N. High-throughput investigations employing solvothermal syntheses. Microporous and Mesoporous Materials. 129 (3), 287-295 (2010).

- Clayson, I. G., Hewitt, D., Hutereau, M., Pope, T., Slater, B. High throughput methods in the synthesis, characterization, and optimization of porous materials. Advanced Materials. 32 (44), 2002780(2020).

- Clearfield, A., Demadis, K. Metal Phosphonate Chemistry: From Synthesis to Applications. , RSC Publishing. (2011).

- Mennen, S. M., et al. The evolution of high-throughput experimentation in pharmaceutical development and perspectives on the future. Organic Process Research & Development. 23 (6), 1213-1242 (2019).

- Yang, L., et al. High-throughput methods in the discovery and study of biomaterials and materiobiology. Chemical Reviews. 121 (8), 4561-4677 (2021).

- Banerjee, R., et al. High-throughput synthesis of zeolitic imidazolate frameworks and application to CO2 capture. Science. 319 (5865), 939-943 (2008).

- Reinsch, H., Stock, N. High-throughput studies of highly porous Al-based MOFs. Microporous and Mesoporous Materials. 171, 156-165 (2013).

- Reimer, N., Reinsch, H., Inge, A. K., Stock, N. New Al-MOFs based on sulfonyldibenzoate ions: a rare example of intralayer porosity. Inorganic Chemistry. 54 (2), 492-501 (2015).

- Tollitt, A. M., et al. High-throughput discovery of a rhombohedral twelve-connected zirconium-based metal-organic framework with ordered terephthalate and fumarate linkers. Angewandte Chemie. 60 (52), 26939-26946 (2021).

- Palomba, J. M., et al. High-throughput screening of solid-state catalysts for nerve agent degradation. Chemical Communications. 54 (45), 5768-5771 (2018).

- Reichenau, T. M., et al. Targeted synthesis of an highly stable aluminium phosphonate metal-organic framework showing reversible HCl adsorption. Angewandte Chemie. , (2023).

- Biemmi, E., Christian, S., Stock, N., Bein, T. High-throughput screening of synthesis parameters in the formation of the metal-organic frameworks MOF-5 and HKUST-1. Microporous and Mesoporous Materials. 117 (1), 111-117 (2009).

- STOE & Cie GmbH. WinXPOW v.3.1. STOE & Cie GmbH. , Darmstadt. (2016).

- Groom, C. R., Bruno, I. J., Lightfoot, M. P., Ward, S. C. The Cambridge structural database. Acta Crystallographica Section B, Structural Science. Crystal Engineering and Materials. 72, 171-179 (2016).

- Bruno, I. J., et al. New software for searching the Cambridge Structural Database and visualizing crystal structures. Acta Crystallographica. Section B, Structural Science. 58, 389-397 (2002).

- Hermer, N., Wharmby, M. T., Stock, N. CCDC 1499757: Experimental Crystal Structure Determination. , (2017).

- Cawse, J. N. Experimental Design for Combinatorial and High Throughput Materials Development. , Wiley-Interscience. Hoboken, NJ. (2003).

- Dhanumalayan, E., Joshi, G. M. Performance properties and applications of polytetrafluoroethylene (PTFE)-a review. Advanced Composites and Hybrid Materials. 1, 247-268 (2018).

- Lenzen, D., et al. Scalable green synthesis and full-scale test of the metal-organic framework CAU-10-H for use in adsorption-driven chillers. Advanced Materials. 30 (6), 1705869(2018).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유