Method Article

Descubrimiento y optimización de la síntesis de compuestos metal-orgánicos basados en fosfonato de Al(III) isorreticular utilizando métodos de alto rendimiento

En este artículo

Resumen

La síntesis dirigida de nuevos marcos metal-orgánicos (MOF) es difícil, y su descubrimiento depende del conocimiento y la creatividad del químico. Los métodos de alto rendimiento permiten explorar campos de parámetros sintéticos complejos de forma rápida y eficiente, acelerando el proceso de búsqueda de compuestos cristalinos e identificando tendencias sintéticas y estructurales.

Resumen

Los métodos de alto rendimiento (HT) son una herramienta importante para el cribado rápido y eficiente de los parámetros de síntesis y el descubrimiento de nuevos materiales. Este manuscrito describe la síntesis de estructuras metal-orgánicas (MOFs) a partir de una solución utilizando un sistema de reactor HT, lo que resulta en el descubrimiento de varios MOF basados en fosfonatos de la composición [Al 2 H 12-x(PMP)3]Cl x∙6H2O (H4 PMP = N,N '-piperazina bis(ácido metilenofosfónico)) parax =4, 6, denotado como Al-CAU-60-xHCl, que contiene iones de aluminio trivalentes. Esto se logró en condiciones de reacción solvotérmica mediante el cribado sistemático del impacto de la relación molar del enlazador con el metal y el pH de la mezcla de reacción en la formación del producto. El protocolo para la investigación de la HT incluye seis pasos: a) planificación de la síntesis (DOE = diseño del experimento) dentro de la metodología de la HT, b) dosificación y trabajo con reactores de HT desarrollados internamente, c) síntesis solvotérmica, d) elaboración de la síntesis utilizando bloques de filtración desarrollados internamente, e) caracterización por difracción de rayos X de polvo de HT y f) evaluación de los datos. La metodología HT se utilizó por primera vez para estudiar la influencia de la acidez en la formación del producto, lo que llevó al descubrimiento del Al-CAU-60∙xHCl (x = 4 o 6).

Introducción

Los marcos metal-orgánicos (MOF) son compuestos porosos y cristalinos cuyas estructuras consisten en nodos que contienen metales, como iones metálicos o grupos de metal-oxígeno, que están conectados por moléculas orgánicas (enlazadores)1. Al variar los nodos que contienen metal, así como el enlazador, se puede obtener una variedad de compuestos que exhiben una amplia gama de propiedades y, por lo tanto, tienen aplicaciones potenciales en diferentes campos1.

La estabilidad de un material es importante para su aplicación 1,2,3. Por lo tanto, los MOF que contienen iones metálicos tri- o tetravalentes, como Al 3+, Cr3+, Ti 4+ o Zr4+, con moléculas enlazadoras de carboxilato2 o fosfonato4 han sido el foco de muchas investigaciones5,6,7. Además de la síntesis directa de MOF estables, la mejora de la estabilidad a través de modificaciones postsintéticas, así como la formación de materiales compuestos, es un campo de interés2. Los MOF a base de fosfonatos se han notificado con menos frecuencia en comparación con los MOF a base de carboxilato8. Una de las razones es la mayor flexibilidad de coordinación del grupo CPO3 2- en comparación con el grupo -CO2-, lo que a menudo conduce a la formación de estructuras densas y a una mayor diversidad estructural 8,9,10,11. Además, los ácidos fosfónicos a menudo deben sintetizarse, ya que rara vez están disponibles en el mercado. Si bien algunos fosfonatos metálicos exhiben una estabilidad química excepcional10, el acceso sistemático a los MOF de fosfonatos metálicos isorreticulares, que permite el ajuste de propiedades, sigue siendo un tema de gran relevancia12,13. Se han investigado diferentes estrategias para la síntesis de fosfonatos metálicos porosos, como la incorporación de defectos en capas que de otro modo serían densas, por ejemplo, mediante la sustitución parcial de fosfonatos por ligandos de fosfato 4,14. Sin embargo, como las estructuras defectuosas son poco reproducibles y los poros no son uniformes, se han desarrollado otras estrategias. En los últimos años, el uso de ácidos fosfónicos estéricamente exigentes u ortogonalizados como moléculas enlazadoras ha surgido como una estrategia adecuada para la preparación de fosfonatos metálicos porosos 4,8,10,11,13,15,16,17,18 . Sin embargo, aún no se ha descubierto una ruta de síntesis universal para los fosfonatos metálicos porosos. Como resultado, la síntesis de fosfonatos metálicos es a menudo un proceso de prueba y error, que requiere la investigación de muchos parámetros de síntesis.

El espacio de parámetros de un sistema de reacción incluye parámetros químicos y de proceso y puede ser vasto19. Consta de parámetros como el tipo de material de partida (sal metálica), las relaciones molares de los materiales de partida, los aditivos para el ajuste del pH, los moduladores, el tipo de disolvente, las mezclas de disolventes, los volúmenes, las temperaturas de reacción, los tiempos, etc.19,20. Un número moderado de variaciones de parámetros puede dar lugar fácilmente a varios cientos de reacciones individuales, lo que hace necesario un plan de síntesis cuidadosamente considerado y un espacio de parámetros bien elegido. Por ejemplo, un estudio simple utilizando seis relaciones molares del enlazador con el metal (por ejemplo, M:L = 1:1, 1:2, ... a 1:6) y cuatro concentraciones diferentes de un aditivo y manteniendo constante el otro parámetro, lleva ya a 6 x 4 = 24 experimentos. El uso de cuatro concentraciones, cinco disolventes y tres temperaturas de reacción requeriría llevar a cabo los 24 experimentos 60 veces, lo que daría como resultado 1.440 reacciones individuales.

Los métodos de alto rendimiento (HT) se basan en los conceptos de miniaturización, paralelización y automatización, en diversos grados dependiendo de la cuestión científica que se aborde19,20. Como tales, pueden utilizarse para acelerar la investigación de sistemas multiparamétricos y son una herramienta ideal para el descubrimiento de nuevos compuestos, así como para la optimización de la síntesis 19,20. Los métodos de HT se han utilizado con éxito en diferentes campos, que van desde el descubrimiento de fármacos hasta la ciencia de los materiales20. También se han utilizado para la investigación de materiales porosos como zeolitas y MOF en reacciones solvotérmicas, como se ha resumido recientemente20. Un flujo de trabajo típico de HT para la síntesis solvotérmica consta de seis pasos (Figura 1)19,20,21: a) selección del espacio de parámetros de interés (es decir, el diseño del experimento [DOE]), que se puede realizar manualmente o mediante el uso de software; b) dosificación de los reactivos en los recipientes; c) síntesis solvotérmica; d) aislamiento y análisis; e) caracterización, que normalmente se realiza con difracción de rayos X en polvo (PXRD); y f) la evaluación de los datos, a la que sigue de nuevo el primer paso.

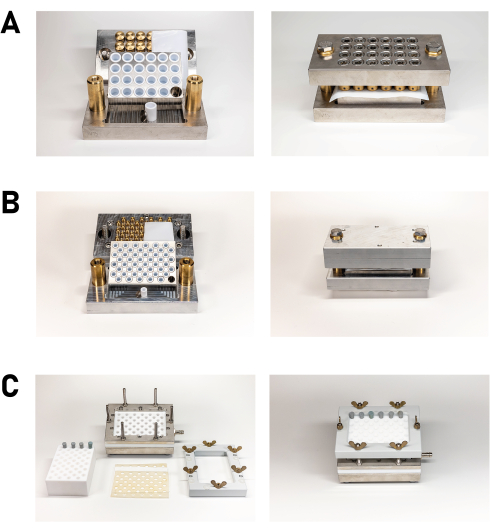

La paralelización y la miniaturización se logran en reacciones solvotérmicas mediante el uso de multiclaves, a menudo basadas en el formato de placa de 96 pocillos bien establecido más comúnmente utilizado en bioquímica y farmacia 19,20,22,23. Se han reportado varios diseños de reactores y varios grupos han construido sus propios reactores 19,20. La elección del reactor depende del sistema químico de interés, especialmente de la temperatura de reacción, la presión (autógena) y la estabilidad del reactor19,20. Por ejemplo, en un estudio sistemático de marcos de imidazolato zeolítico (ZIF), Banerjee et al.25 utilizaron el formato de placa de vidrio de 96 pocillos para realizar más de 9600 reacciones24. Para reacciones en condiciones solvotérmicas, el grupo Stock ha descrito bloques de politetrafluoroetileno (PTFE) personalizados, o multiclaves con 24 o 48 insertos individuales de PTFE, entre otros, por el grupo Stock19,20. Se emplean habitualmente, por ejemplo, en la síntesis de carboxilatos metálicos y fosfonatos. Así, Reinsch et al.25 informaron de las ventajas de la metodología en el campo de los MOF de aluminio poroso25. Los sistemas de reactores HT de fabricación propia (Figura 2), que permiten estudiar simultáneamente 24 o 48 reacciones, contienen insertos de PTFE con un volumen total de 2,655 mL y 0,404 mL, respectivamente (Figura 2A, B). Por lo general, no se utiliza más de 1 ml o 0,1 ml, respectivamente. Si bien estos reactores se utilizan en hornos convencionales, también se ha informado de calentamiento asistido por microondas utilizando bloques de SiC y pequeñas vasijasde vidrio 26.

La automatización de los estudios supone un ahorro de tiempo y una mejora de la reproducibilidad, ya que se minimiza la influencia del factor humano20. El grado de utilización de la automatización varía considerablemente19,20. Se conocen sistemas comerciales totalmente automatizados, como el pipeteo 20 o las capacidades de pesaje20. Un ejemplo reciente es el uso de un robot de manejo de líquidos para estudiar los ZrMOFs, reportado por el grupo de Rosseinsky27. El análisis automatizado puede ser realizado por PXRD utilizando un difractómetro equipado con una platina xy. En otro ejemplo, se utilizó un lector de placas para el cribado de catalizadores de estado sólido, principalmente MOFs, para el cribado HT de la degradación del agente nervioso28. Las muestras se pueden caracterizar en una sola ejecución sin necesidad de cambios manuales de muestra o posición. La automatización no elimina el error humano, pero reduce la posibilidad de que ocurra19,20.

Idealmente, todos los pasos de un flujo de trabajo de HT deben adaptarse en términos de paralelización, miniaturización y automatización para eliminar posibles cuellos de botella y maximizar la eficiencia. Sin embargo, si no es posible establecer un flujo de trabajo de HT en su totalidad, puede ser útil adoptar pasos/herramientas seleccionados para la propia investigación. El uso de multiclaves para 24 reacciones es particularmente útil en este caso. Los dibujos técnicos de los equipos de fabricación propia utilizados en este estudio (así como otros) se publican por primera vez y se pueden encontrar en el Archivo Suplementario 1, el Archivo Suplementario 2, el Archivo Suplementario 3 y el Archivo Suplementario 4.

Protocolo

En este protocolo se describe la investigación HT de sistemas químicos para descubrir nuevos materiales cristalinos, utilizando como ejemplo Al-CAU-6029 .

1. Diseño del experimento (DOE)

NOTA: El primer paso es establecer un plan de síntesis, que requiere conocimiento de la configuración del reactor (Figura 2), los reactivos y los solventes utilizados. Este procedimiento de planificación de síntesis está adaptado para realizar 24 o 48 reacciones bajo un programa específico de temperatura-tiempo, para lo cual se utilizan multiclaves de acero de fabricación propia para realizar 24 (Figura 2A) o 48 reacciones (Figura 2B) a la vez. Los reactores son insertos de PTFE de fabricación propia con un volumen de reactivo/disolvente utilizado de 1 mL (reactor de PTFE para realizar 24 reacciones en el multiclave de acero) o 100 μL (reactor de PTFE para realizar 48 reacciones en el multiclave de acero). Los dibujos técnicos de la configuración del reactor se pueden encontrar en el Archivo Suplementario 1 y en el Archivo Suplementario 2, respectivamente.

- En primer lugar, determine el espacio de parámetros que se va a investigar. Por lo tanto, tome decisiones sobre un número inicial de reacciones, la fuente de metal y la molécula de enlace, así como el uso de aditivos y solventes.

- Para el ejemplo elegido de Al-CAU-60, se llevan a cabo 24 reacciones utilizando AlCl3∙6H2O como fuente metálica y N , N′-piperazina-bis (ácido metilenofosfónico) (H4PMP) como molécula enlazadora. Además, utilice soluciones acuosas de NaOH y HCl como aditivos para estudiar la influencia del pH de la mezcla de reacción en la formación del producto.1

NOTA: La elección de los parámetros suele basarse en procedimientos de síntesis publicados o en principios basados en conocimientos químicos fundamentales. Sin embargo, para el descubrimiento exitoso de nuevos materiales, se debe aplicar una variación más amplia de los parámetros de reacción (es decir, se debe considerar un cierto grado de diversidad de los parámetros de reacción). El número de parámetros a variar y el tipo de variaciones pueden basarse en diferentes principios. En la forma más simple, solo se debe cambiar un parámetro a la vez. Por ejemplo, se puede utilizar una concentración fija de sales metálicas en combinación con diferentes concentraciones de moléculas enlazadoras para investigar diferentes proporciones de ligere-metal. Sin embargo, la investigación también puede utilizar diferentes relaciones molares del enlazador con el metal y otros disolventes o aditivos. El espacio de parámetros accesible está limitado por la solubilidad de los materiales de partida (cantidad y tipo de disolvente) en los casos en que solo se utilizan soluciones21. La dosificación de sólidos amplía el espacio de parámetros accesible20.

- Para el ejemplo elegido de Al-CAU-60, se llevan a cabo 24 reacciones utilizando AlCl3∙6H2O como fuente metálica y N , N′-piperazina-bis (ácido metilenofosfónico) (H4PMP) como molécula enlazadora. Además, utilice soluciones acuosas de NaOH y HCl como aditivos para estudiar la influencia del pH de la mezcla de reacción en la formación del producto.1

- Especifique el espacio de parámetros. Para ello, elija y calcule las cantidades de materiales de partida (relaciones molares) y los volúmenes de disolvente.

- Para el ejemplo elegido de Al-CAU-60, varíe la relación molar de H 4 PMP a Al3+ entre 4:1 y 0.3:1 en seis pasos:4:1, 3:1, 2:1, 1:1, 0.5:1, 0.3:1. Realice las seis síntesis con diferentes proporciones de aditivos; estudiar una relación molar de NaOH a Al 3+ (1:1) y dos relaciones molares de HCl a Al3+ (20:1 y 40:1), así como una sin ningún aditivo. Utilice una hoja de cálculo para calcular las cantidades de materiales de partida necesarios para ello, que se pueden encontrar en la información adicional.

2. Dosificación y síntesis solvotérmica

- Prepare las soluciones madre en una campana extractora siguiendo el protocolo estándar para la preparación de soluciones madre de los reactivos.

PRECAUCIÓN: H4PMP, AlCl3∙6 H2O, HCl y NaOH son sustancias corrosivas que causan quemaduras graves en la piel y daños oculares al contacto. Use equipo de protección personal cuando trabaje con estas sustancias.- Para el ejemplo elegido de Al-CAU-60, prepare los siguientes reactivos de acuerdo con la hoja de cálculo de la información de apoyo (Tabla suplementaria 1): solución de ácido clorhídrico con una concentración de 10 mol/L, solución de hidróxido de sodio con una concentración de 1 mol/L y una solución de AlCl3∙6H2O con una concentración de 1 mol/L.

NOTA: La formación del producto también puede depender del estado de agregación de los reactivos añadidos. En el caso de los sólidos, el tamaño de partícula puede tener un efecto debido a la velocidad de disolución. Al comienzo del estudio se debe tomar la decisión de utilizar sólidos o soluciones para permitir una evaluación sistemática.

- Para el ejemplo elegido de Al-CAU-60, prepare los siguientes reactivos de acuerdo con la hoja de cálculo de la información de apoyo (Tabla suplementaria 1): solución de ácido clorhídrico con una concentración de 10 mol/L, solución de hidróxido de sodio con una concentración de 1 mol/L y una solución de AlCl3∙6H2O con una concentración de 1 mol/L.

- Inserte los discos en la placa de muestra (Figura 3A).

- Transfiera reactivos, aditivos y solventes a los insertos de PTFE (Figura 3B).

- Para el ejemplo elegido de Al-CAU-60, primero agregue el enlazador H4PMP como sólido a los insertos de PTFE, luego agregue la solución de cloruro de aluminio, el agua desmineralizada y la solución de aditivos (NaOH o HCl) con una pipeta de acuerdo con los valores calculados en la hoja de cálculo en la información de respaldo (Tabla complementaria 1).

NOTA: El orden en que se llenan los insertos de PTFE también puede influir en la formación del producto; Por lo tanto, el orden de los materiales de partida debe elegirse con anticipación y mantenerse igual durante todo el estudio para permitir una evaluación sistemática.

- Para el ejemplo elegido de Al-CAU-60, primero agregue el enlazador H4PMP como sólido a los insertos de PTFE, luego agregue la solución de cloruro de aluminio, el agua desmineralizada y la solución de aditivos (NaOH o HCl) con una pipeta de acuerdo con los valores calculados en la hoja de cálculo en la información de respaldo (Tabla complementaria 1).

- Inserte los insertos de PTFE llenos en la placa de muestra.

- Marque la placa de tierra del reactor de manera que permita la identificación posterior de los insertos de PTFE. Inserte la placa de muestra con los insertos de PTFE llenos en la placa de tierra del reactor (Figura 3C).

- Prepare dos láminas de PTFE (con un espesor de 0,1 mm) para cubrir las placas de muestra.

- Coloque las láminas de PTFE en la placa de muestra (Figura 3D).

- Asegúrese de que la lámina de PTFE esté colocada correctamente y encaje en la placa principal con los pasadores guía (Figura 3E), agregue los tornillos y apriételos con la mano.

- Selle el reactor inicialmente cerrado con la ayuda, por ejemplo, de una prensa mecánica o hidráulica (Figura 4A), lo suficientemente lejos como para que las piezas de presión accionadas por resorte aún tengan 2 mm de espacio libre (Figura 4B). Luego, apriete los tornillos con la mano nuevamente (Figura 4C). Tenga en cuenta que un apriete excesivo puede dañar (doblar) los multiclaves.

- Coloque el multiclave en un horno de convección forzada programable (Figura 4D) y luego configure e inicie el programa de temperatura-tiempo seleccionado. Es recomendable utilizar un horno de convección para garantizar un calentamiento uniforme.

- Para el descubrimiento de Al-CAU-60, configure el siguiente programa de temperatura-tiempo: Calentar el horno a 160 °C en 12 h, mantener la temperatura objetivo durante 36 h y enfriar a temperatura ambiente (RT) en 12 h.

NOTA: La elección del programa de temperatura-tiempo puede influir en la formación del producto30. Esto incluye las fases formadas, pero más a menudo el tamaño y la morfología de los cristales30.

- Para el descubrimiento de Al-CAU-60, configure el siguiente programa de temperatura-tiempo: Calentar el horno a 160 °C en 12 h, mantener la temperatura objetivo durante 36 h y enfriar a temperatura ambiente (RT) en 12 h.

3. Aislamiento y evaluación

- Retire el multiclave del horno cuando la temperatura alcance la temperatura ambiente.

- Coloque el multiclave, por ejemplo, en una prensa mecánica o hidráulica y comprímalo suavemente hasta que los tornillos se puedan aflojar con la mano (Figura 5A).

- Coloque el multiclave en una campana extractora y retire la placa principal del reactor, luego retire las láminas de PTFE y retire la placa de muestra con los insertos de PTFE de la placa de tierra del reactor (Figura 5B).

- Inspeccione los insertos de PTFE y verifique si hay cristales (Figura 5C). Si están presentes, aísle algunos de ellos junto con un poco de licor madre.

- A continuación, ensamble el bloque de filtración de alto rendimiento interno (Figura 6A): conecte el bloque de filtro a una bomba de vacío a través de dos botellas de lavado y coloque dos papeles de filtro entre dos esteras de sellado de silicona con los huecos correspondientes (Figura 6B-D) en el bloque de filtro. Coloque el bloque de llenado de PTFE en la parte superior, asegurándose de que los huecos apropiados coincidan con las esteras de sellado y el bloque de filtro (Figura 6E). Apriete las capas con el marco de sujeción, que se mantiene en su lugar mediante cuatro pernos de espárrago. Para sellar correctamente la unidad, use tuercas de mariposa en los pernos y apriételos con la mano (Figura 6F).

NOTA: Los dibujos técnicos del bloque de filtración se muestran en la información de apoyo (Archivo complementario 3). Si no se dispone de un bloque de filtros, los productos también se pueden filtrar individualmente. - Cierre los huecos del bloque de llenado que no se van a llenar con tapones (Figura 6F).

- Más adelante en el proceso, selle los huecos que ya se han drenado. Esto permite que los otros pozos también se drenen.

- Encienda la bomba de vacío de membrana y configúrela en un modo en el que bombee hasta el mejor vacío posible (5-12 mbar).

- Con pipetas desechables, transfiera el contenido de los insertos de PTFE a los pocillos designados del bloque de llenado (Figura 7A).

NOTA: Si se utilizan disolventes nocivos (por ejemplo, dimetilformamida), los productos deben lavarse con etanol u otro disolvente menos tóxico y más volátil para reducir el contacto con sustancias nocivas durante los siguientes pasos. - Después de que todos los insertos estén vacíos, busque dos veces los cristales y aíslelos si los hay (Figura 7B). NOTA: Se recomienda utilizar un microscopio óptico con la posibilidad de utilizar diferentes aumentos para determinar el tamaño de los cristalitos.

- Desmonte con cuidado el bloque de filtración una vez que se hayan drenado todos los pozos (Figura 7C).

- Ahora está disponible la llamada "biblioteca de productos" en el papel de filtro (Figura 7D).

- Seque la biblioteca de productos dejándola secar al aire en una campana extractora; en el caso de disolventes no tóxicos y no corrosivos, las mediciones de PXRD se pueden realizar con productos húmedos.

4. Caracterización

NOTA: Para el descubrimiento de nuevos compuestos cristalinos, los productos obtenidos son caracterizados por HT-PXRD. Se identifican nuevas fases cristalinas y se utilizan para su posterior caracterización. El trabajo con el difractómetro de rayos X en polvo sigue un procedimiento estándar, que se puede encontrar en el manual de instrucciones. También se puede utilizar un difractómetro de rayos X en polvo estándar, lo que hace que la caracterización sea más tediosa.

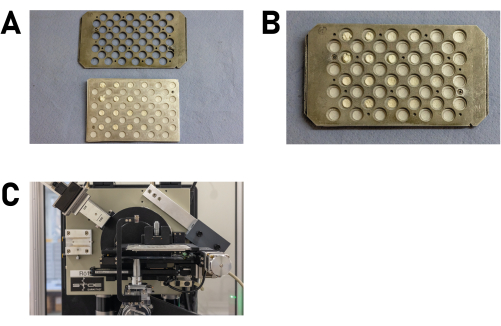

- Coloque la biblioteca de productos entre dos placas metálicas (placa base y placa de cubierta; Figura 7E y Archivo Suplementario 4) de manera que los huecos de las placas coincidan con las ubicaciones de los productos para permitir el examen por parte de PXRD. Alinee cuidadosamente las placas y asegúrelas con dos tornillos (Figura 7F).

- Inserte la biblioteca de productos en el portamuestras del difractómetro (Figura 8A, B).

NOTA: Otros portamuestras pueden requerir soportes diferentes. Consulte el manual del usuario para obtener más información. - Coloque con cuidado el portamuestras cargado en la etapa xy del difractómetro y cierre el instrumento (Figura 8C).

- El difractómetro se controla a través del software WinXPOW 31. En la ventana Control del difractómetro , configure el modo de medición haciendo clic en el menú Rangos y elija Modo de escaneo. Se abre una nueva ventana; aquí, elija Modo de escaneo: Transmisión, Modo PSD: Movimiento, Tipo de escaneo: 2Theta y Modo Omega: Fijo y confirme el cuadro de diálogo.

- Para configurar los parámetros de medición, haga clic en el menú Rangos y elija Rango de escaneo.

- Se abre una nueva ventana; aquí, haga clic en el icono Más y edite la configuración estándar que aparece haciendo doble clic en ella.

- Para caracterizar la biblioteca de productos, realice una breve medición de 4 minutos de cada muestra con los siguientes ajustes: (a) 2Theta(Inicio, Fin): 2, 47 , (b) Paso: 1.5, (c) Tiempo/PSD Paso [s]: 2, (d) Omega: 0. Confirme ambos diálogos.

- Para elegir las muestras que se medirán en la etapa xy, haga clic en el menú Rangos y elija Uso de escaneo.

- Se abre una nueva ventana; En este caso, establezca el Uso de escaneo en Múltiples muestras y marque la opción Rangos/Archivos individuales.

- A continuación, haga clic en el botón Rangos/Archivos; Se abre una nueva ventana ("HT_Editor") con 48 posiciones de muestra seleccionables. Seleccione todas las posiciones con muestras en la placa de muestra haciendo clic en la posición con la tecla 'control' pulsada.

- Para activar las posiciones, haga clic con el botón derecho en Medir muestras. Confirme ambos diálogos.

- Guarde los archivos haciendo clic en Archivo en el menú y elija Guardar como. Después de elegir un directorio y un nombre de archivo, haga clic en el botón Guardar .

- Inicie la medición haciendo clic en Medir en el menú y elija la primera entrada, Recopilación de datos. Se abre una nueva ventana; haga clic en el botón Aceptar para iniciar la medición.

NOTA: La configuración predeterminada y el procedimiento para calibrar el difractómetro deben tomarse del manual del usuario. La elección de los parámetros de medición (ángulo de escaneo, tamaño del paso, tiempo por paso de escaneo) también depende de la densidad del material, el peso de los átomos de difracción, etc., y es posible que deba ajustarse. La absorción de los rayos X puede ser un problema si se forma demasiada muestra y se utilizan elementos pesados.

5. Evaluación de los datos

NOTA: Se utiliza un procedimiento interno para evaluar los datos; Son concebibles otros procedimientos. Los datos PXRD se obtienen en formato de archivo ".raw". Para evaluar los difractogramas en otro software, este formato de archivo debe convertirse, por ejemplo, al formato de archivo ".xyd".

- Abra el softwareWinX POW 31. Para abrir los difractogramas de rayos X en polvo, utilice el menú Datos sin procesar y elija Manejo de datos sin procesar. Se abre una nueva ventana.

- Haga clic en el icono de Batch Open y seleccione todos los archivos a través de Agregar archivos. Después de seleccionar todos los archivos, haga clic en Abrir y confirme con Aceptar.

- Normalice las intensidades a un valor máximo de 10.000 haciendo clic en los Rangos y eligiendo Adaptar intensidades; Se abre una nueva ventana. Elija la opción Normalizar intensidades al máximo de Int . y escriba 10000. Haga clic en Aceptar.

NOTA: El softwareWinX POW31 sobrescribe los datos sin procesar cuando se cambian los datos; Asegúrese de trabajar en copias de los datos. - Exporte los archivos a través del icono Exportar en un formato de archivo adecuado para programas de evaluación. Elija un directorio de salida y utilice el formato de archivo X/Y. Haga clic en Aceptar para finalizar la exportación.

- Muestre los datos PXRD en una vista apilada o separada en un programa adecuado. Identifique los productos más cristalinos examinando el número de reflexiones, los anchos medios (ancho completo a la mitad del máximo [FWHM]) y la relación señal-ruido.

NOTA: Para un primer análisis, también se puede utilizar el software WinXPOW31 con la subrutina Gráficos y la función de búsqueda y coincidencia.

Resultados

Los datos de PXRD se muestran en la Figura 9. Para la primera evaluación, los resultados obtenidos se vinculan a los parámetros de síntesis del espacio paramétrico investigado. La investigación se llevó a cabo utilizando seis relaciones molares diferentes de enlazador a metal y cuatro relaciones molares diferentes de NaOH/HCl a Al3+. Al vincular esta información con los datos obtenidos de PXRD (Figura 9), se puede observar que se obtuvieron productos de baja cristalinidad a partir de síntesis a una relación molar de NaOH:Al3+ de 1:1 (series A1 a A6) y en ausencia de NaOH o HCl (series C1 a C6). Esto se refleja en el pequeño número de reflexiones, la alta relación señal-ruido y la gran anchura media (FWHM) de las reflexiones. El número y la posición de las reflexiones varían en los patrones de polvo individuales, lo que indica la formación de diferentes productos o mezclas de fases. Dentro de estas series, las síntesis a proporciones molares medias o bajas de enlazador a metal (2:1, 1:1, 0,5:1) en particular muestran productos de mayor cristalinidad.

En las reacciones llevadas a cabo a las dos relaciones molares más altas de HCl:Al3+ de 20:1 y 40:1, se forman productos de reacción muy similares. Al observar las series de datos E1 a E6 (HCl:Al3+ = 20:1), se observan relaciones señal-ruido más bajas en los datos PXRD de los productos preparados con una alta relación molar de enlazador a metal. Además, los patrones de difracción de los productos obtenidos con una menor relación molar de enlazador a metal (E5 y E6) muestran reflexiones adicionales, lo que indica la presencia de una fase diferente o una mezcla de fases. Analizando las series G1 a G6 (HCl:Al3+ = 40:1), se obtiene la misma fase cristalina en todas las reacciones. Una vez más, la relación señal-ruido aumenta con la disminución de las relaciones molares del enlazador al metal.

En el siguiente paso, los patrones PXRD con la relación señal-ruido más alta y los anchos medios más pequeños (aquí, muestra G1 de las series E1 a E6 y G1 a G6) se comparan con los patrones de polvo calculados. Para ello, se pueden buscar en bases de datos cristalográficas compuestos con la misma molécula enlazadora. Por ejemplo, se puede utilizar el subconjunto MOF de la base de datos de DCV del CCDC32. La base de datos de CSD se puede buscar utilizando el programa ConQuest33 o directamente desde el sitio web de CCDC32. El uso de ConQuest33permite, entre otras características, restringir la búsqueda a subconjuntos MOF y además a estructuras cristalinas, que, por ejemplo, contienen o no contienen explícitamente ciertos elementos o grupos funcionales. En este caso, los compuestos que contienen un ion metálico trivalente y la molécula de enlace son de interés, y Al-MIL-9134 es un compuesto de interés. Se descarga la entrada coincidente y se calcula un patrón PXRD en el softwareWinX POW31. En la Figura 10, se compara el patrón PXRD calculado de Al-MIL-91 con los patrones PXRD medidos. Al comparar las posiciones de reflexión, se pueden identificar algunos patrones de polvo, en los que aparecen reflexiones que pueden asignarse al Al-MIL-91 (Figura 10; p. ej.; A4), pero no como una fase pura en ninguna síntesis. Los patrones de PXRD de los productos obtenidos utilizando HCl como aditivo son completamente diferentes de los de MIL-91 y otros compuestos que contienen la molécula enlazadora. Esta información se resume en la figura 11, que se puede denominar biblioteca de detección. En la Tabla 1 se enumeran las proporciones molares de los reactivos, las concentraciones de las soluciones, los volúmenes utilizados y la cantidad de enlazador. En la Tabla 2 y en la Figura Suplementaria 1 se representa una forma simplificada de la tabla experimental y el esquema de colores que muestra solo las proporciones molares, respectivamente.

Los patrones PXRD de muestras obtenidas con NaOH como aditivo (A1 a A6) o la ausencia de un aditivo (C1 a C6) no son adecuados para identificar tendencias claras de reacción. Sin embargo, con la experiencia, se puede extraer algo de información. Por ejemplo: a) se observan los mismos patrones de PXRD para el producto en las series A y C (por ejemplo, A2 y C2), y b) se encuentran mezclas de fase (A3 podría ser una mezcla de A2 y A4 y C3 podría ser una mezcla de C2 y C4). Por lo tanto, en el siguiente paso de la investigación, el espacio de parámetros debe modificarse de tal manera que se utilicen pasos más pequeños en la variación de las relaciones molares de ligando a metal a aditivo.

En resumen, se observan claras tendencias en la serie de síntesis realizadas con HCl como aditivo. Un exceso del enlazador (relación molar del enlazador con el metal de 4:1) y una alta relación molar de HCl con respecto al metal (40:1) dan lugar a un nuevo compuesto altamente cristalino. Investigaciones posteriores nos permitieron obtener monocristales adecuados para la difracción de rayos X monocristalinos, lo que condujo a la elucidación estructural del nuevo compuesto.

A partir de los resultados aquí presentados, un factor clave para el uso exitoso de los métodos de HT es la selección sensata del espacio de parámetros a investigar y la vinculación del diseño del experimento (espacio de parámetros) a los datos de caracterización.

Figura 1: Los pasos en un flujo de trabajo de HT. 1) DOE, seleccionando el espacio de parámetros de interés; 2) dosificación de los reactivos; 3) síntesis solvotérmica; 4) aislamiento y estudio; 5) caracterización, que normalmente se realiza con PXRD; 6) Evaluación de los datos, a la que sigue de nuevo el paso 1. Haga clic aquí para ver una versión más grande de esta figura.

Figura 2: Las partes individuales del equipo a la izquierda y el aparato ensamblado a la derecha. (A) El reactor HT de fabricación propia para 24 reacciones consiste en una placa base flanqueada por dos clavijas guía en los lados cortos, y tiene un hueco en el que la placa de muestra, empotrada para contener los 24 insertos de PTFE, se puede insertar. La información justificativa contiene los dibujos técnicos (Expediente Complementario 1). (B) Los multiclaves de acero de fabricación propia para 48 síntesis. El diseño es básicamente idéntico al del reactor de 24 reacciones. La información justificativa contiene dibujos técnicos (Expediente complementario 2). (C) El bloque de filtración de fabricación propia para la filtración de 48 mezclas de reacción; Las piezas individuales se muestran a la izquierda y el bloque de filtro ensamblado está a la derecha. La información complementaria contiene el dibujo técnico (Expediente Complementario 3). Haga clic aquí para ver una versión más grande de esta figura.

Figura 3: Montaje del reactor HT . (A) Se insertan un total de 24 discos con una altura de 2 mm en la placa de muestra para cubrir los orificios. Esto permite que los insertos de PTFE encajen correctamente y sean fácilmente extraíbles. (B) Después de llenar el inserto de PTFE con el sólido, las soluciones se agregan con pipetas. A continuación, se monta el reactor. (C) La placa de muestra con los insertos de PTFE se inserta en la placa base. La placa base está marcada para identificar los insertos de PTFE (arriba a la izquierda). (D) Las láminas de PTFE se colocan en la placa de muestra. (E) La placa principal se coloca encima de la placa base que contiene la placa de muestra y dos láminas de PTFE. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Sellado y colocación del reactor en el horno de convección forzada . (A) El multiclave se coloca en una prensa que aplica la presión suficiente al reactor para dejar 2 mm de espacio libre (marcado con ciclos rojos) en las piezas de presión accionadas por resorte. (B) En la prensa, se aplica presión al reactor para que las piezas de presión accionadas por resorte tengan 2 mm de espacio libre. (C) Después de aplicar presión, los tornillos se aprietan a mano. (D) El reactor se coloca en el horno de convección forzada. Esto garantiza un calentamiento uniforme y continuo. Haga clic aquí para ver una versión más grande de esta figura.

Figura 5: Extracción del multiclave y comprobación de la presencia de cristales . (A) En la prensa, el reactor se presuriza hasta el punto en que los tornillos se pueden aflojar a mano. (B) El reactor se desmonta cuidadosamente en la campana extractora. (C) Los insertos de PTFE ahora se examinan para detectar la presencia de cristalitos; Si están presentes, estos deben aislarse con un poco de licor madre. Haga clic aquí para ver una versión más grande de esta figura.

Figura 6: Montaje del bloque de filtración HT. (A) Partes del bloque de filtración y del reactor. Se cortan dos papeles de filtro para que encajen en el bloque de filtro. El bloque de filtración también está conectado a la bomba de vacío. (B) Se inserta una estera de sellado (hecha de silicona) en el bloque de filtro. (C) Los dos papeles de filtro se colocan encima de la estera de sellado. (D) La segunda estera de sellado (hecha de silicona) se inserta en el bloque de filtro. (E) El bloque de llenado (hecho de PTFE) se coloca encima de las esteras de sellado en el bloque de filtro. (F) Se coloca un marco de acero en la parte superior y se fija con tornillos de mariposa. Las aberturas del filtro no utilizadas se cierran con tapones de goma. Haga clic aquí para ver una versión más grande de esta figura.

Figura 7: Transferencia del contenido de los insertos de PTFE, desmontaje del bloque de filtración y preparación de la biblioteca de productos para la caracterización mediante PXRD. (A) El portamuestras con los insertos de PTFE se coloca ahora delante del bloque de filtro. Con la ayuda de pipetas desechables, el contenido de los insertos de PTFE se transfiere a los orificios correspondientes del bloque de filtración. (B) Los insertos de PTFE se examinan por segunda vez en busca de cristalitos no transferidos. (C) El bloque de filtración ahora está desmontado cuidadosamente. Se debe tener especial cuidado de no contaminar las muestras vecinas. Esto puede suceder si el bloque de filtración no se levanta verticalmente o si la mitad del papel de filtro permanece unido al bloque de filtración. (D) La biblioteca de productos en papel de filtración. (E) La biblioteca de productos se retira cuidadosamente del bloque de filtración y se coloca sobre una placa de metal (la información de respaldo contiene dibujos técnicos; Expediente Complementario 4) de tal manera que los orificios estén alineados con las posiciones de las muestras. Se utilizan dos tornillos para asegurar la sección superior a la placa inferior. (F) La biblioteca de productos ahora está fijada entre dos placas de metal. Los productos de reacción individuales ahora podían examinarse por tercera vez bajo un microscopio óptico para detectar la presencia de cristalitos. Haga clic aquí para ver una versión más grande de esta figura.

Figura 8: Medición HT-PXRD. (A) Para la medición HT-PXRD, la biblioteca de productos entre las placas metálicas (parte inferior) se fija al portamuestras (parte superior) con dos tornillos. (B) Biblioteca de productos en el portamuestras HT-PXRD. (C) Difractómetro de rayos X en polvo con una etapa xy. El tubo de rayos X está en la parte inferior y el detector está en la parte superior izquierda. Haga clic aquí para ver una versión más grande de esta figura.

Figura 9: Gráfico apilado de todos los patrones PXRD medidos. Los difractogramas se etiquetan de acuerdo con la Tabla 1, que contiene las proporciones molares de los reactivos. La información de la Tabla 1 se agrega en forma de barras en el lado derecho de la gráfica, resaltando los aditivos azules: NaOH; verde: sin aditivo; rojo: HCl-de acuerdo con el esquema de color utilizado en la Tabla 2. Haga clic aquí para ver una versión más grande de esta figura.

Figura 10: Comparación de los patrones PXRD de las fases más cristalinas con el patrón PXRD calculado de Al-MIL-9134. Las barras en el lado derecho de la parcela resaltan los aditivos que se utilizaron: azul: NaOH; verde: sin aditivo; rojo: HCl (de acuerdo con el esquema de color utilizado en la Tabla 2). Haga clic aquí para ver una versión más grande de esta figura.

Figura 11: Biblioteca de descubrimiento y los resultados del primer estudio de HT en el sistema químico AlCl3∙6H 2 O/H4PMP/NaOH/HCl/H2O. La numeración sigue la numeración del software del difractómetro y corresponde a la Tabla 1, la Figura 9 y la Figura 10. Haga clic aquí para ver una versión más grande de esta figura.

Tabla 1: Las proporciones molares de los reactivos, las concentraciones de las soluciones, los volúmenes utilizados y la cantidad de enlazador. La tabla completa se puede encontrar en la información de apoyo (Tabla complementaria 1). Haga clic aquí para descargar esta tabla.

Tabla 2: Forma simplificada de la tabla experimental, que muestra solo las relaciones molares. Las síntesis 1-6 se realizan con NaOH como aditivo (se muestran como rayas azuladas y blancas). Las síntesis 7-12 se realizan sin ningún aditivo (rayas verdes y blancas) y las síntesis 13-24 se realizan con HCl como aditivo en dos relaciones molares diferentes al metal (ambas con rayas rojizas y blancas). Haga clic aquí para descargar esta tabla.

Figura complementaria 1: Esquema de colores que representa las proporciones molares. Haga clic aquí para descargar este archivo.

Tabla complementaria 1: La tabla completa con las proporciones molares, las concentraciones, los volúmenes utilizados y la cantidad de enlazador utilizado para preparar los reactivos. Haga clic aquí para descargar este archivo.

Archivo complementario 1: Los dibujos técnicos del reactor de 24 reacciones. Haga clic aquí para descargar este archivo.

Archivo complementario 2: Los planos técnicos del reactor de 48 reacciones. Haga clic aquí para descargar este archivo.

Archivo complementario 3: Los planos técnicos del bloque de filtración. Haga clic aquí para descargar este archivo.

Archivo complementario 4: Los dibujos técnicos del portamuestras para HT-PXRD. Haga clic aquí para descargar este archivo.

Discusión

Debido a la complejidad del método HT, los pasos individuales y el método en sí se analizan en las siguientes secciones. La primera parte cubre los pasos críticos para cada paso de trabajo del flujo de trabajo de HT (Figura 1), las posibles modificaciones y las limitaciones de la técnica, cuando corresponda. Al final, se presenta una discusión general que también incluye la importancia del método HT con respecto a los métodos existentes y las aplicaciones futuras.

En el primer paso del flujo de trabajo de HT, el DOE, hay que elegir bien los parámetros relevantes para el estudio para obtener la máxima información sobre un determinado experimento, ya que "un experimento mal diseñado dará mala información con una velocidad sin precedentes y en una cantidad excepcional"35. Una vez que se fijan los parámetros, el software de hoja de cálculo se utiliza a menudo para calcular las cantidades de materiales de partida y las masas y volúmenes de disolvente. Pequeños errores, por ejemplo, en masas molares, fórmulas, etc., dan lugar a un conjunto de parámetros de reacción no deseados: "en todo caso, la planificación debe hacerse con más cuidado, ya que ahora tenemos la posibilidad de ir en la dirección equivocada más rápido que nunca"35. La adaptación de la metodología HT a síntesis solvotérmicas utilizando multiclaves de fabricación propia tiene algunas limitaciones generales en cuanto a los tipos de experimentos que se pueden realizar. La temperatura de trabajo del inserto de PTFE está limitada no solo porque el PTFE presenta una alta fluencia, sino también debido a los procesos de degradación36. Para obtener información sobre la temperatura máxima de trabajo, se debe abordar la información técnica de los fabricantes de PTFE. Además, se debe tener en cuenta la presión autógena a la temperatura de reacción o la formación de productos de reacción volátiles. La presión puede llegar a ser demasiado alta para los sellos y pueden producirse fugas. Para las limitaciones generales de los multiclaves, se debe cuestionar el taller de fabricación que fabricó los reactores. Los desarrollos futuros en la ciencia de los materiales podrían ampliar los rangos de temperatura y presión accesibles de los recipientes y multiclaves de PTFE.

El segundo paso en el flujo de trabajo de HT es la dosificación de pequeñas cantidades de reactivos. Las soluciones madre de concentraciones definidas deben prepararse con precisión antes de añadir los materiales de partida a los recipientes de reacción, ya que pequeños errores de dosificación combinados con errores en la dosificación de pequeñas cantidades pueden dar lugar a grandes desviaciones de las relaciones molares especificadas de los materiales de partida19,20. La dosificación de sólidos en la escala de miligramos es muy difícil, por lo que se deben utilizar escalas de alta precisión. Además, se deben documentar las desviaciones de los importes especificados (definidos en la sección 1). El orden de dosificación de los reactivos y disolventes debe ser siempre el mismo. Solo se deben utilizar materiales de partida de alta pureza y las soluciones reactivas deben estar recién preparadas (o al menos se debe documentar el día de la preparación), ya que el envejecimiento puede, por ejemplo, dar lugar a reacciones de policondensación o a la precipitación de especies metálicas. En algunos casos, la homogeneización de las mezclas de reacción es obligatoria, aunque normalmente no se hace. El error más fácil de cometer es ser descuidado al llenar los autoclaves; Como puede ser muy monótono añadir dos o más reactivos en diferentes cantidades a los 24 o 48 recipientes de reacción, hay que ser muy preciso y cuidadoso. La automatización mediante robots dosificadores eliminaría esta fuente de error, pero el equipo adecuado es complejo y, por lo tanto, costoso, y requiere un mantenimiento extenso.

El tercer paso, la síntesis solvotérmica, conduce a la formación de los productos bajo un determinado programa de temperatura-tiempo. Los insertos individuales de PTFE, así como los multiclaves completos dentro de un estudio sistemático, deben tratarse de la misma manera. Los diferentes tiempos de envejecimiento (por ejemplo, a través de los tiempos de espera entre el montaje de los autoclaves y su colocación en el horno) pueden tener un impacto en la formación del producto. Además, la posición del multiclave en el horno puede desempeñar un papel debido a los gradientes de temperatura dentro del horno. Esto es menos importante en los casos en los que se utilizan hornos de convección forzada. También se recomienda la calibración regular del horno. En cuanto al programa de temperatura-tiempo, hay que tener en cuenta que se necesitan horas para calentar los multiclaves de acero a la temperatura de reacción requerida y, por lo tanto, no se recomiendan tiempos de reacción cortos de solo unas pocas horas.

El cuarto paso, el aislamiento y la preparación del producto, se lleva a cabo manualmente. La contaminación cruzada durante la etapa de filtración puede dar lugar a valores atípicos en las tendencias que no se pueden explicar. Especialmente en la síntesis de materiales porosos, los procedimientos de elaboración, incluido el tipo de disolventes para el lavado o los diferentes métodos de secado, deben mantenerse iguales durante todo el estudio. También se deben inspeccionar visualmente los recipientes de reacción en busca de cristalitos en la parte inferior de las paredes, ya que a veces no se transfieren en el paso de filtración.

El quinto paso del flujo de trabajo de HT, la caracterización del producto, se realiza en el producto de reacción de la sección 4. La identificación de las fases cristalinas por PXRD y la calidad de los datos pueden verse obstaculizadas por la cantidad, morfología y cristalinidad del producto19,20. Las cantidades pequeñas dan como resultado datos con una gran relación señal-ruido, mientras que las cantidades grandes pueden conducir a la absorción de rayos X, especialmente cuando el producto de la reacción contiene elementos pesados. La orientación preferida puede ser un problema cuando se producen formas cristalinas altamente anisotrópicas, ya que esto conduce a cambios significativos en las intensidades relativas en el patrón PXRD. Lo mismo ocurre con los cristales grandes, pero normalmente se observan reflejos nítidos de alta intensidad. Por lo tanto, es aconsejable inspeccionar las muestras bajo un microscopio óptico antes de la recolección de datos y moler la muestra si hay cristales más grandes. Otro aspecto a tener en cuenta a la hora de comparar el patrón PXRD medido con los calculados a partir de estructuras cristalinas conocidas de una base de datos estructural es el hecho de que algunas estructuras pueden no haber sido publicadas. A veces, se han publicado estructuras con diferentes parámetros celulares o para compuestos que contienen diferentes disolventes o contraiones. Un caso raro específico de los MOF es su posible flexibilidad estructural (es decir, la cantidad y el tipo de molécula huésped conducen a fuertes cambios en el marco), lo que se refleja en grandes cambios en las posiciones e intensidades relativas en los patrones de PXRD. En estos casos, las muestras deben tratarse de la misma manera. Además, también se han descrito otros métodos de caracterización de HT (reacciones catalíticas, medidas de sorción de gases), pero la PXRD es obligatoria para el descubrimiento de nuevos compuestos cristalinos.

El último paso del flujo de trabajo de HT es la evaluación de los datos. Debido a la gran cantidad de datos, en este caso el número de patrones PXRD, es obligatoria una evaluación cuidadosa, especialmente cuando hay mezclas de fases. Esto se vuelve aún más difícil a medida que se forman nuevos compuestos, pero con un poco de práctica es posible identificar mezclas de fases. Esto requiere correlacionar los parámetros químicos de la sección uno con los productos de reacción resultantes (patrones PXRD); Por lo general, se pueden identificar tendencias entre ellos. Si bien la evaluación de los datos se puede llevar a cabo mediante la inspección visual de los patrones PXRD, también se puede utilizar software para el análisis cualitativo de fases.

Por último, se hacen algunas observaciones generales sobre el uso de los métodos de HTA. Permiten la investigación sistemática de campos paramétricos complejos y la extracción de información sobre campos de formación y tendencias de síntesis. Dependiendo de la configuración de HT disponible, esto se puede hacer con varios grados de paralelización, miniaturización y automatización 19,20. En todos los casos, se aceleran las investigaciones, se reduce el consumo de materiales de partida y se mejora la reproducibilidad al reducir el error humano19,20. Una ventaja importante de muchos puntos de datos es que los valores atípicos (es decir, los resultados que no se ajustan a las tendencias) indican que podría haber habido algún error en la dosificación de los materiales de partida (por ejemplo, cantidades incorrectas) o impurezas no deseadas en los reactores. Esto último puede suceder fácilmente cuando se reutilizan reactores de PTFE. Sin embargo, pueden ocurrir varios escollos, que están relacionados con los seis pasos del flujo de trabajo de HT, como se mencionó anteriormente. En general, se recomienda precaución ya que los errores se propagan, lo que dificulta la reproducibilidad. Otros aspectos generales a tener en cuenta son el escalado de las reacciones y el uso de otros sistemas de reactores, que también deben considerarse como parámetros de reacción adicionales. Estos pueden cambiar la cinética de la reacción, pero en otros casos, por ejemplo, para CAU-10 37, el escalado y el uso de otros reactores se han logrado desde el rango de mililitros hasta el litro utilizando reactores de PTFE o vidrio37. El estudio que aquí se presenta es solo un ejemplo. La metodología se puede aplicar a cualquier reacción en solución siempre que se cuiden los parámetros limitantes.

Si bien se han reportado varios diseños de reactores19,20, la adaptación de los métodos de HT en general es la única forma de manejar vastos espacios de parámetros experimentales. El desarrollo futuro de los recipientes de reacción y los multiclaves ampliará el espacio de parámetros accesible por medio de rangos de temperatura y presión accesibles. Además, a medida que otros sistemas de HT, como los robots dosificadores o los sistemas de caracterización de HT y las nuevas herramientas de software, se vuelvan más asequibles y fáciles de usar, se optimizarán cada vez más pasos del flujo de trabajo de HT, acelerando así el descubrimiento de nuevos compuestos o propiedades desconocidas de compuestos conocidos.

Con esta aportación, queremos compartir nuestra metodología en detalle con la comunidad científica.

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

El trabajo contó con el apoyo de la Universidad Christian-Albrechts, el Estado de Schleswig-Holstein y la Deutsche Forschungsgemeinschaft (especialmente STO-643/2, STO-643/5 y STO-643/10).

Norbert Stock desea agradecer a los estudiantes de B.Sc, M.Sc., y doctorado, así como a los socios de cooperación que han llevado a cabo muchos proyectos interesantes utilizando la metodología de alto rendimiento, en particular al Prof. Bein de la Ludwig-Maximilians-Universität de Múnich, que desempeñó un papel importante en el desarrollo de los reactores.

Materiales

| Name | Company | Catalog Number | Comments |

| AlCl3·6H2O | Grüssing | N/A | 99% |

| Filter block for filtration of max. 48 reaction mixtures | In-house made | N/A | Technical drawings in the supplementary files |

| Hydrochloric acid | Honeywell | 258148 | Conc. 37 %, p.a. |

| Multiclaves with 24 individual Teflon inserts | In-house made | N/A | Technical drawings in the supplementary files |

| N,N ‘-piperazine bis(methylenephosphonic acid | Prepared by coworkers | N/A | H4PMP, Prepared by coworkers with the method reported by Villemin et al.: D. Villemin, B. Moreau, A. Elbilali, M.-A. Didi, M.’h. Kaid, P.-A. Jaffrès, Phosphorus Sulfur Silicon Relat. Elem. 2010, 185, 2511. |

| Sample Plate for PXRD | In-house made | N/A | Technical drawings in the supplementary files |

| Sodium hydroxide | Grüssing | N/A | 99% |

| Stoe Stadi P Combi | STOE | Stadi P Combi | Cu-Kα1 radiation (λ = 1.5406 Å); transmission geometry; MYTHEN2 1K detector; opening angle 18°; curved monochromator; xy-table |

| Forced convection oven | Memmert | UFP400 |

Referencias

- Kaskel, S. The Chemistry of Metal-Organic Frameworks: Synthesis, Characterization, and Applications. , Wiley-VCH. Weinheim. (2016).

- Ding, M., Cai, X., Jiang, H. -L. Improving MOF stability: approaches and applications. Chemical Science. 10 (44), 10209-10230 (2019).

- Stock, N., Biswas, S. Synthesis of metal-organic frameworks (MOFs): routes to various MOF topologies, morphologies, and composites. Chemical Reviews. 112 (2), 933-969 (2012).

- Shimizu, G. K. H., Vaidhyanathan, R., Taylor, J. M. Phosphonate and sulfonate metal organic frameworks. Chemical Society Reviews. 38 (5), 1430-1449 (2009).

- Yuan, S., Qin, J. -S., Lollar, C. T., Zhou, H. -C. Stable metal-organic frameworks with group 4 metals: current status and trends. ACS Central Science. 4 (4), 440-450 (2018).

- Devic, T., Serre, C. High valence 3p and transition metal based MOFs. Chemical Society Reviews. 43 (16), 6097-6115 (2014).

- Rhauderwiek, T., et al. Highly stable and porous porphyrin-based zirconium and hafnium phosphonates-electron crystallography as an important tool for structure elucidation. Chemical Science. 9 (24), 5467-5478 (2018).

- Steinke, F., Otto, T., Ito, S., Wöhlbrandt, S., Stock, N. Isostructural family of rare-earth MOFs synthesized from 1,1,2,2-Tetrakis(4-phosphonophenyl)ethylene. European Journal of Inorganic Chemistry. 2022 (34), 2022005562(2022).

- Zhu, Y. -P., Ma, T. -Y., Liu, Y. -L., Ren, T. -Z., Yuan, Z. -Y. Metal phosphonate hybrid materials: from densely layered to hierarchically nanoporous structures. Inorganic Chemistry Frontiers. 1 (5), 360-383 (2014).

- Glavinović, M., Perras, J. H., Gelfand, B. S., Lin, J. -B., Shimizu, G. K. H. Orthogonalization of polyaryl linkers as a route to more porous phosphonate metal-organic frameworks. Chemistry. 28 (31), 202200874(2022).

- Yücesan, G., Zorlu, Y., Stricker, M., Beckmann, J. Metal-organic solids derived from arylphosphonic acids. Coordination Chemistry Reviews. 369, 105-122 (2018).

- Wharmby, M. T., Mowat, J. P. S., Thompson, S. P., Wright, P. A. Extending the pore size of crystalline metal phosphonates toward the mesoporous regime by isoreticular synthesis. Journal of the American Chemical Society. 133 (5), 1266-1269 (2011).

- Zheng, T., et al. Overcoming the crystallization and designability issues in the ultrastable zirconium phosphonate framework system. Nature Communications. 8, 15369(2017).

- Dines, M. B., Cooksey, R. E., Griffith, P. C., Lane, R. H. Mixed-component layered tetravalent metal phosphonates/phosphates as precursors for microporous materials. Inorganic Chemistry. 22 (6), 1003-1004 (1983).

- Hermer, N., Reinsch, H., Mayer, P., Stock, N. Synthesis and characterisation of the porous zinc phosphonate [Zn2(H2PPB)(H2O)2]·xH2O. CrystEngComm. 18 (42), 8147-8150 (2016).

- Rhauderwiek, T., et al. Crystalline and permanently porous porphyrin-based metal tetraphosphonates. Chemical Communications. 54 (4), 389-392 (2018).

- Steinke, F., et al. Synthesis and structure evolution in metal carbazole diphosphonates followed by electron diffraction. Inorganic Chemistry. 62 (1), 35-42 (2023).

- Taddei, M., et al. The first route to highly stable crystalline microporous zirconium phosphonate metal-organic frameworks. Chemical Communications. 50 (94), 14831-14834 (2014).

- Stock, N. High-throughput investigations employing solvothermal syntheses. Microporous and Mesoporous Materials. 129 (3), 287-295 (2010).

- Clayson, I. G., Hewitt, D., Hutereau, M., Pope, T., Slater, B. High throughput methods in the synthesis, characterization, and optimization of porous materials. Advanced Materials. 32 (44), 2002780(2020).

- Clearfield, A., Demadis, K. Metal Phosphonate Chemistry: From Synthesis to Applications. , RSC Publishing. (2011).

- Mennen, S. M., et al. The evolution of high-throughput experimentation in pharmaceutical development and perspectives on the future. Organic Process Research & Development. 23 (6), 1213-1242 (2019).

- Yang, L., et al. High-throughput methods in the discovery and study of biomaterials and materiobiology. Chemical Reviews. 121 (8), 4561-4677 (2021).

- Banerjee, R., et al. High-throughput synthesis of zeolitic imidazolate frameworks and application to CO2 capture. Science. 319 (5865), 939-943 (2008).

- Reinsch, H., Stock, N. High-throughput studies of highly porous Al-based MOFs. Microporous and Mesoporous Materials. 171, 156-165 (2013).

- Reimer, N., Reinsch, H., Inge, A. K., Stock, N. New Al-MOFs based on sulfonyldibenzoate ions: a rare example of intralayer porosity. Inorganic Chemistry. 54 (2), 492-501 (2015).

- Tollitt, A. M., et al. High-throughput discovery of a rhombohedral twelve-connected zirconium-based metal-organic framework with ordered terephthalate and fumarate linkers. Angewandte Chemie. 60 (52), 26939-26946 (2021).

- Palomba, J. M., et al. High-throughput screening of solid-state catalysts for nerve agent degradation. Chemical Communications. 54 (45), 5768-5771 (2018).

- Reichenau, T. M., et al. Targeted synthesis of an highly stable aluminium phosphonate metal-organic framework showing reversible HCl adsorption. Angewandte Chemie. , (2023).

- Biemmi, E., Christian, S., Stock, N., Bein, T. High-throughput screening of synthesis parameters in the formation of the metal-organic frameworks MOF-5 and HKUST-1. Microporous and Mesoporous Materials. 117 (1), 111-117 (2009).

- STOE & Cie GmbH. WinXPOW v.3.1. STOE & Cie GmbH. , Darmstadt. (2016).

- Groom, C. R., Bruno, I. J., Lightfoot, M. P., Ward, S. C. The Cambridge structural database. Acta Crystallographica Section B, Structural Science. Crystal Engineering and Materials. 72, 171-179 (2016).

- Bruno, I. J., et al. New software for searching the Cambridge Structural Database and visualizing crystal structures. Acta Crystallographica. Section B, Structural Science. 58, 389-397 (2002).

- Hermer, N., Wharmby, M. T., Stock, N. CCDC 1499757: Experimental Crystal Structure Determination. , (2017).

- Cawse, J. N. Experimental Design for Combinatorial and High Throughput Materials Development. , Wiley-Interscience. Hoboken, NJ. (2003).

- Dhanumalayan, E., Joshi, G. M. Performance properties and applications of polytetrafluoroethylene (PTFE)-a review. Advanced Composites and Hybrid Materials. 1, 247-268 (2018).

- Lenzen, D., et al. Scalable green synthesis and full-scale test of the metal-organic framework CAU-10-H for use in adsorption-driven chillers. Advanced Materials. 30 (6), 1705869(2018).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados