Method Article

Uma plataforma de alto rendimento para cultura e imagem 3D de organoides

Neste Artigo

Resumo

Este trabalho apresenta um protocolo de fabricação para um novo tipo de substrato de cultura com centenas de microrecipientes por mm2, no qual organoides podem ser cultivados e observados por microscopia de alta resolução. Os protocolos de semeadura celular e imunocoloração também são detalhados.

Resumo

A caracterização de um grande número de culturas organotípicas tridimensionais (3D) (organoides) em diferentes escalas de resolução é atualmente limitada por abordagens de imagem padrão. Este protocolo descreve uma maneira de preparar chips de cultura de organoides microfabricados, que permitem imagens ao vivo 3D em multiescala em um instrumento fácil de usar que requer manipulações mínimas e capaz de obter até 300 organoides / h de rendimento de imagem. Esses chips de cultura são compatíveis com os objetivos de ar e imersão (ar, água, óleo e silicone) e uma ampla gama de microscópios comuns (por exemplo, disco giratório, scanner de ponto confocal, campo amplo e campo brilhante). Além disso, eles podem ser usados com modalidades de folha de luz, como a tecnologia de microscopia de iluminação de plano único e objetivo único (SPIM) (soSPIM).

O protocolo aqui descrito fornece etapas detalhadas para a preparação dos cavacos de cultura microfabricados e a cultura e coloração de organoides. Apenas um curto período de tempo é necessário para se familiarizar, e consumíveis e equipamentos podem ser facilmente encontrados em biolaboratórios normais. Aqui, os recursos de imagem 3D serão demonstrados apenas com microscópios padrão comerciais (por exemplo, disco giratório para reconstrução 3D e microscopia de campo amplo para monitoramento de rotina).

Introdução

Em culturas organotípicas de células 3D, doravante referidas como organoides, as células-tronco se diferenciam e se auto-organizam em estruturas espaciais que compartilham fortes semelhanças morfológicas e funcionais com órgãos reais. Os organoides oferecem modelos valiosos para estudar a biologia e o desenvolvimento humano fora do corpo 1,2,3. Um número crescente de modelos está sendo desenvolvido que imitam o fígado, cérebro, rim, pulmão e muitos outros órgãos 2,4,5. A diferenciação em organoides é direcionada pela adição de fatores de crescimento solúveis e uma matriz extracelular em uma sequência de tempo precisa. No entanto, em contraste marcante com os órgãos, o desenvolvimento de organoides é bastante heterogêneo.

Além dos inúmeros desafios biológicos6,7, as culturas organoides também apresentam desafios tecnológicos em termos de métodos de cultura celular, caracterização da transcriptômica e imagem. O desenvolvimento de órgãos in vivo ocorre em um ambiente biológico que resulta em uma auto-organização altamente estereotipada dos arranjos celulares. Qualquer alteração fenotípica pode ser usada como proxy para diagnosticar um estado doente. Em contraste, os organoides se desenvolvem in vitro em microambientes minimamente controlados, compatíveis com as condições de cultura celular, resultando em grande variabilidade no caminho de desenvolvimento e na formação de formas para cada organoide individual.

Um estudo recente8 demonstrou que imagens quantitativas da forma organoide (descritores fenotípicos) acopladas à avaliação de alguns marcadores genéticos permitem a definição de paisagens de desenvolvimento fenotípico. Indiscutivelmente, a capacidade de relacionar a diversidade da expressão genômica em organoides com seu comportamento fenotípico é um passo importante para liberar todo o potencial das culturas organotípicas. Assim, implora pelo desenvolvimento de abordagens de imagem dedicadas e de alto conteúdo que permitam a caracterização das características organoides em escalas subcelulares, multicelulares e organoides inteiras em 3D 9,10.

Desenvolvemos uma plataforma versátil de triagem de alto conteúdo (HCS) que permite a cultura organoide simplificada (de células-tronco embrionárias humanas isoladas [hESCs], células-tronco pluripotentes induzidas por humanos [hIPSCs] ou células primárias a organoides 3D, multicelulares e diferenciados) e imagens 3D rápidas e não invasivas. Ele integra um dispositivo de cultura de células 3D miniaturizado de última geração, chamado chip JeWells (o chip doravante), que contém milhares de micropoços bem arranjados ladeados por espelhos de 45° que permitem imagens rápidas, 3D e de alta resolução por microscopia de folha de luz de objetivo único11. Compatível com qualquer microscópio padrão, comercial e invertido, este sistema permite a imagem de 300 organoides em 3D com resolução subcelular em <1 h.

A microfabricação do dispositivo de cultura celular parte de um molde microestruturado existente, que contém centenas de micropirâmides (Figura 1A) com uma base quadrada e paredes laterais a 45° em relação à base. A Figura 1C mostra imagens de microscópio eletrônico (EM) de tais estruturas. O molde em si é feito de poli(dimetilsiloxano) (PDMS) e pode ser feito como uma réplica de um molde primário (não mostrado aqui) com características correspondentes (como cavidades) usando procedimentos litográficos suaves padrão. O molde primário pode ser produzido por diferentes procedimentos. O utilizado para este protocolo foi feito utilizando gravura úmida de silício, conforme relatado em Galland et al. 11; o procedimento para a fabricação do molde primário não é crítico para este protocolo. As pirâmides estão dispostas em uma matriz quadrada, com o mesmo passo para as direções X e Y (neste caso, o passo é de 350 μm).

Como ilustração, experimentos de prova de conceito12 foram publicados para demonstrar que o chip permite a cultura a longo prazo (meses) e protocolos de diferenciação, definindo com precisão o número de células iniciais nos poços. O desenvolvimento individual de um grande número de organoides pode ser monitorado automaticamente ao vivo usando microscópios padrão de fluorescência de campo brilhante e folha de luz 3D. Além disso, os organoides podem ser recuperados para realizar investigações biológicas adicionais (por exemplo, análise transcriptômica). Este artigo descreve protocolos detalhados para a fabricação das coberturas de cultura celular, o procedimento de semeadura e coloração para microscopia de fluorescência, bem como a recuperação dos organoides.

Protocolo

NOTA: A primeira parte deste protocolo detalha a microfabricação do dispositivo de cultura de células. Um molde primário original com cavidades piramidais pode ser produzido internamente - se as instalações de microfabricação estiverem disponíveis - ou terceirizado para empresas externas. O molde primário utilizado neste trabalho é produzido internamente, com etapas do processo de fabricação descritas em outroslugares 11,13. Um protocolo básico para a microfabricação do molde está disponível no Arquivo Suplementar 1. CRÍTICA: As operações nas etapas 1 a 6 precisam ser conduzidas em um ambiente livre de poeira. Um exaustor de fluxo laminar ou uma sala limpa, se disponível, são preferidos. Durante todas essas etapas, equipamentos de proteção individual (EPIs) precisam ser usados, como luvas, jaleco de laboratório e óculos de segurança.

1. Corte do molde PDMS

- Corte pequenas porções do molde PDMS na dimensão necessária para o dispositivo final (por exemplo, 1 cm x 1 cm [Figura 1B]). Cortá-los paralelos às direções XY da matriz.

CRÍTICO: Ao cortar o molde PDMS em cubos de 1 cm x 1 cm, execute os cortes em etapas únicas; usando uma lâmina de barbear unilateral, aplique pressão e corte o PDMS em uma única etapa. Isso é para evitar a formação de pequenas partículas de PDMS, que podem se depositar na superfície do molde e afetar a qualidade das etapas da réplica (etapa 3).

2. Preparação de substratos PDMS planos

- Pesar ~15-20 g de resina de base PDMS e 1,5-2 g de seu agente de reticulação (ou seja, uma proporção de 10:1), misture-os cuidadosamente e desgaseifique em um frasco de vácuo por ~20 min.

- Despeje lentamente o PDMS desgaseificado em uma placa de Petri de plástico de 15 cm de largura (diâmetro).

- Cure o PDMS mantendo a placa de Petri em um forno ajustado a 65 ° C por 2 h. Depois de aguardar a conclusão da cura, um filme PDMS plano de ~1,5 mm de espessura (contido na placa de Petri) está pronto para uso (Figura 2A).

- Usando uma lâmina afiada, corte 2 cm x 2 cm pedaços do PDMS (Figura 2B-D).

NOTA: A espessura exata desta folha PDMS não é crítica; ~ 1-2 mm é uma faixa adequada. A dimensão para o corte deve ser maior do que o molde texturizado, mas não muito maior, o que resultaria em desperdício de material.

3. Produção da camada texturizada feita de adesivo UV-curável

- Coloque um dado de molde PDMS (conforme preparado na etapa 1) virado para baixo em cima do corte PDMS plano (conforme preparado na etapa 2) (Figura 3A,B).

NOTA: Certifique-se de que as saliências piramidais no molde estão orientadas para o substrato PDMS plano e que apenas a superfície superior das pirâmides truncadas está em contato. Avalie o posicionamento correto com um microscópio óptico (Figura 3C,D). - Para um lado do molde, usando uma pipeta, solte uma pequena quantidade (duas gotas, aproximadamente 0,1-0,2 mL) de adesivo curável por UV (Figura 4A).

NOTA: À medida que o líquido entra em contato com a borda do molde, a capilaridade levará o líquido a preencher a cavidade entre o próprio molde e o corte plano do PDMS usado como substrato.- Acompanhar a progressão do líquido dentro da cavidade, por exemplo, utilizando um microscópio óptico invertido com objetivo de ampliação de 10x (Figura 4B,C).

- Exponha o adesivo curável por UV à luz UV para curá-lo. Ajuste o tempo de exposição dependendo da densidade de potência da fonte UV usada (por exemplo, uma caixa UV-LED com uma densidade de potência de 35 mW/cm 2;2 min a 50% de potência neste protocolo para curar o adesivo completamente).

- Usando a quantidade excessiva de adesivo em uma borda, segure o adesivo curado no substrato PDMS plano pressionando suavemente com um dedo (Figura 5A,B). Enquanto isso, use uma pinça para beliscar um canto do molde ao lado da mesma borda que está sendo mantida para baixo e descasque-a lentamente, certificando-se de que o filme texturizado não seja levantado também.

NOTA: A Figura 5C mostra o resultado de um procedimento adequado de remoção do molde; A Figura 5E-G mostra o procedimento errado. - Apare o excesso de adesivo e o excesso de substrato PDMS usando uma lâmina de barbear para deixar a camada adesiva curada, texturizada, plana no PDMS com o excesso de PDMS em apenas uma borda (Figura 5D), o que será necessário na etapa 5.

4. Preparação do substrato coverslip

NOTA: Como substrato para o dispositivo final, são utilizadas folhas de cobertura arredondadas padrão de 1,5H com 25 mm de diâmetro. Antes de poderem ser usados, eles precisam ser limpos para remover poeira e / ou resíduos orgânicos de sua superfície.

- Limpeza da tampa

- Mergulhe as tampas em água e sabão por 5 minutos enquanto o ultrassom é aplicado (40 kHz, potência sônica de 110 W).

- Lave as tampas em água limpa deionizada (DI), primeiro por imersão e, finalmente, com água DI corrente de uma torneira. Seque as tampas com uma pistola de gás N2 .

- Mergulhe as tampas em um banho de acetona por 5 min; mova-se imediatamente para um banho de 2-propanol (IPA) por mais 5 minutos.

- Lave as tampas com IPA limpo usando um frasco de espreme. Seque as tampas com a pistola de gás N2 .

NOTA: As folhas de cobertura limpas usando este procedimento podem ser armazenadas em um recipiente fechado até que seja necessário. Mantenha-os em um armário seco para evitar que a umidade se deposite em sua superfície.

- Quando estiver pronto para ser usado, trate uma tampa limpa com um processo de plasma O 2 curto para melhorar sua hidrofilicidade: O2 20 sccm, pressão de 3 mbar, 60 W no gerador de energia de RF e duração de 60 s.

- Imediatamente após a ativação do plasma, prossiga com o revestimento por rotação da fina camada de adesivo curável por UV, colocando a tampa no mandril a vácuo de um revestidor de spin padrão e despejando uma pequena gota de adesivo no centro da lâmina de cobertura (Figura 6). Execute o processo de revestimento por rotação: espalhamento por 5 s a 500 rpm, revestimento a 3.000 rpm por 45 s (com a aceleração e desaceleração ajustadas a 100 rpm/s).

- Se o revestimento por rotação não estiver disponível, use a seguinte maneira alternativa de produzir uma fina película de adesivo UV nas tampas:

- Em uma tampa limpa, solte ~0,1 mL de adesivo curável por UV usando uma pipeta (Figura 7A).

- Pegue uma segunda tampa e coloque-a em cima da primeira para fazer com que o adesivo líquido se espalhe uniformemente entre as duas folhas de cobertura (Figura 7B-D).

- Uma vez que o adesivo de espalhamento tenha atingido as bordas das tampas, separe-as suavemente deslizando uma sobre a outra. Uma vez separadas, ambas as coberturas são totalmente revestidas com uma fina camada de adesivo líquido (Figura 7E).

NOTA: O revestimento pode não ser uniforme e liso somente se a separação não for feita com um movimento suave e contínuo.

- Se o revestimento por rotação não estiver disponível, use a seguinte maneira alternativa de produzir uma fina película de adesivo UV nas tampas:

- Pré-cura de adesivo curável por UV

- Após o revestimento, pré-cure o adesivo por exposição aos raios UV. Ajuste o tempo de exposição dependendo da densidade de potência da fonte UV usada (aqui, uma caixa UV-LED com uma densidade de potência de 35 mW/cm2 foi usada por 1 min a 50% de potência).

CRÍTICA: O adesivo usado aqui é uma cola óptica. Veja a discussão para pontos-chave relacionados às doses de energia para sua cura.

- Após o revestimento, pré-cure o adesivo por exposição aos raios UV. Ajuste o tempo de exposição dependendo da densidade de potência da fonte UV usada (aqui, uma caixa UV-LED com uma densidade de potência de 35 mW/cm2 foi usada por 1 min a 50% de potência).

5. Transferência do filme texturizado para o substrato final

- Pegue um dos filmes texturizados (preparados na etapa 3) e coloque-a em contato com a tampa revestida com adesivo (preparada na etapa 4). Certifique-se de que o contato entre o adesivo parcialmente curado na tampa e o filme texturizado seja o mais uniforme possível (Figura 8A-C).

CRÍTICA: Nesta fase, o adesivo na tampa deve ser sólido o suficiente para evitar o refluxo, o que preencheria as cavidades piramidais do filme texturizado quando colocado em contato, mas também seria plástico e adesivo o suficiente para que o contato possa ser otimizado pressionando suavemente o filme texturizado. - Exponha as folhas de cobertura à luz UV até que a camada adesiva revestida na folha de cobertura esteja totalmente curada. Isso selará o filme texturizado na tampa e fornecerá isolamento à prova de vazamento entre as cavidades piramidais.

- Por fim, retire o substrato plano do PDMS (Figura 8D-F). Usando uma pinça, aperte o PDMS em um canto na borda onde o excesso de material foi deixado após o corte (etapa 3.5). Desta forma, a camada de filme texturizado é deixada adesiva à tampa com acesso aberto na parte superior para a semeadura celular. CRÍTICA: Ao descascar o PDMS plano, o filme texturizado deve permanecer bem preso à tampa. As falhas de adesão são facilmente confirmadas se o filme texturizado puder ser retirado da tampa após a exposição final aos raios UV sem qualquer esforço.

6. Passivação a longo prazo da cobertura da cultura celular para cultura celular

NOTA: A passivação é obtida através da geração de um revestimento conformacional e contínuo de um copolímero biomimético com uma estrutura semelhante ao grupo polar de fosfolipídios na membrana celular. Este revestimento conformacional impede a adesão das células ao dispositivo de cultura de células

- Preparar uma solução com 0,5% (p/v) do copolímero biomimético dissolvido em etanol puro. Conservar a solução a 4 °C para utilização futura.

- Coloque a tampa da cultura celular em uma placa de Petri de 35 mm e cubra-a totalmente com a solução de copolímero biomimético.

- Após 5 min, retirar a cobertura da cultura celular do recipiente com a solução de copolímero biomimético e deixá-la secar à temperatura ambiente no interior do prato final num exaustor de biossegurança (>1 h).

NOTA: Um revestimento mais espesso pode ser produzido aumentando a concentração do copolímero biomimético na solução de revestimento; os resultados de um revestimento mais espesso são visíveis sob um microscópio de campo brilhante (Figura 9A).

7. Semeadura de células

- Desgaseificação e esterilização

- Pouco antes da semeadura celular, dispense solução salina estéril tamponada com fosfato (PBS) nas placas de cultura celular (tipicamente 1 mL para uma placa de Petri de 35 mm). Desgaseifique o prato com o PBS estéril usando um dispositivo ultra-sônico por ~ 10 min, seguido por várias rodadas de pipetagem para remover todas as bolhas.

CRÍTICA: Se o ar estiver preso dentro das cavidades piramidais, isso impedirá que as células entrem nelas. Para garantir que não haja ar preso na pirâmide antes da semeadura celular, recomenda-se garantir visualmente (sob um microscópio de campo brilhante de bancada com ampliação de 10x ou 20x) a ausência de ar nessas cavidades (Figura 10). - Substitua o PBS por meio de cultura estéril e esterilize a placa com luz UV por 30 minutos sob um exaustor de cultura celular.

NOTA: A partir deste passo, o prato deve ser considerado estéril e manipulado usando técnicas estéreis. Uma maneira alternativa de remover o ar preso do dispositivo de cultura de células é usar um frasco de vácuo com uma bomba de vácuo.

- Pouco antes da semeadura celular, dispense solução salina estéril tamponada com fosfato (PBS) nas placas de cultura celular (tipicamente 1 mL para uma placa de Petri de 35 mm). Desgaseifique o prato com o PBS estéril usando um dispositivo ultra-sônico por ~ 10 min, seguido por várias rodadas de pipetagem para remover todas as bolhas.

- Preparação da suspensão celular

NOTA: As células podem ser semeadas como agregados de células únicas ou pequenas e entrar nos poços de amostra através da abertura superior. Com o tempo, as células inseridas se agregam e crescem dentro dos poços de amostra em esferoides de tamanho maior que o tamanho da abertura. Como modelos de linhagem celular validados, use células cancerígenas HCT116 (CCL-247 ATCC) ou MCF7 (HTB-22 ATCC) mantidas em meio de cultura recomendado (diretrizes ATCC).- Prepare uma suspensão celular (por exemplo, usando um processo de tripsinização seguindo as diretrizes ATCC). Siga as recomendações de preparação de tripsinização/suspensão celular para as células de interesse.

- Contar e ajustar a concentração celular para 0,5 × 106 células/ml no meio de cultura recomendado.

- Dispensação de células

- Remova o tampão PBS da placa de cultura celular de 35 mm e, em seguida, dispense 1 mL da suspensão celular ajustada. Veja a Figura 11A para uma imagem de microscópio óptico de um procedimento de semeadura celular com densidade e homogeneidade celulares adequadas.

- Coloque a placa de cultura celular de volta na incubadora de células (37 °C, 5% de CO2 e 100% de umidade) por 10 min. Aproximadamente 80-100 células entrarão em cada cavidade piramidal.

NOTA: É possível aumentar o número de células por placa de cultura de células aumentando a concentração celular ou o tempo gasto antes da remoção da suspensão celular. Normalmente, a formação de esferoides leva várias horas (dependendo do tipo de célula) após a semeadura da célula e pode ser seguida com um microscópio de campo brilhante (objetivos de 4x a 40x; Figura 11). A partir daqui, o meio de cultura, as matrizes extracelulares e os fatores de crescimento de diferenciação podem ser alterados ou adicionados ao prato de cultura celular contendo os esferoides de acordo com protocolos típicos de diferenciação que podem durar alguns dias, semanas ou meses. - Após a incubação de 10 minutos, recupere a placa de cultura celular da incubadora e aspirar suavemente a suspensão celular para remover as células não aprisionadas. Adicione 1 mL de meio de cultura a um prato de 35 mm e coloque-o de volta na incubadora celular.

CRÍTICA: Nesta fase, como os esferoides ainda não se formaram, é muito importante evitar uma forte aspiração ou dispensação que resultará na perda das células. O controle visual usando um microscópio de campo brilhante de bancada é altamente recomendado nesta etapa.

8. Imunocoloração e imagem

- Fixação e coloração

NOTA: Diferentes procedimentos clássicos de fixação e imunocoloração são completamente compatíveis com a placa de cultura celular. Um protocolo típico é descrito aqui.- Fixar os organoides/esferoides no prato de cultura celular durante 20 min em paraformaldeído a 4% à temperatura ambiente.

- Permeabilizar os organoides por 24 h em solução surfactante a 1% em PBS estéril a 4 °C em um agitador orbital e incubar por 24 h em tampão de bloqueio (albumina sérica bovina a 2% [BSA] e surfactante a 1% em PBS estéril) a 4 °C em um agitador orbital.

- Incubar as amostras com anticorpos primários de interesse numa diluição entre 1/50 e 1/200 (ou de acordo com as recomendações do fabricante) em tampão de diluição de anticorpos (2% BSA e 0,2% surfactante em PBS estéril) a 4 °C durante 48 h.

- Enxaguar as amostras 3x com tampão de lavagem num agitador orbital (NaCl a 3% e tensoactivo a 0,2% em PBS estéril) e incubar com os anticorpos secundários correspondentes no tampão de diluição de anticorpos (diluição entre 1/100 e 1/300 ou de acordo com as recomendações do fabricante), 0,5 μg/ml de 4',6-diamidino-2-fenilindol (DAPI) e 0,2 μg/ml Alexa Fluor 647 ou 488 Faloidina a 4 °C durante 24 h num agitador orbital, seguido de cinco etapas de enxágue com PBS. Opcionalmente, monte as amostras utilizando um agente desmatante solúvel em água pré-aquecido a 37 °C.

- Imagiologia

NOTA: Nesta fase, os organoides na placa do micropoço podem ser considerados como um prato de cultura normal contendo amostras fixas e coradas para imagem: qualquer procedimento de imagem padrão pode ser usado sem necessidade de adaptação ou modificação. A Figura 12 ilustra um resultado representativo das imagens e da reconstrução 3D obtidas por meio de um microscópio confocal de disco giratório, com objetiva de ar 40x (abertura numérica de 0,75).- Utilizar software construtor para o processo automático de aquisição de imagens com as seguintes configurações: tempo de exposição = 50 ms, com um estágio z motorizado para adquirir uma z-stack (1 μm Z-step, para uma altura total de 70 μm).

- Realizar reconstrução 3D utilizando software de análise de imagens.

9. Liberação e coleta dos organoides

NOTA: A camada adesiva texturizada da placa de cultura celular pode ser separada da folha de cobertura para liberar os esferoides/organoides vivos (antes da fixação) contidos dentro das cavidades piramidais para análise das células com outros procedimentos, como sequenciamento de RNA, abordagens -ômicas, experimentos in vitro e transplante in vivo .

- Com a amostra ainda na placa de Petri e em um exaustor de biossegurança, use uma lâmina, como um bisturi, para cortar um canto da camada adesiva texturizada.

- Com a pinça, aperte a camada adesiva texturizada na borda cortada e retire-a suavemente da tampa de vidro, mas mantenha-a imersa no meio (alguns organoides podem estar permanecendo com a camada adesiva, Figura 13).

- Enxaguar 3x com meio de cultura e coletar os organoides por pipetagem.

Resultados

A Figura 8F mostra o aspecto típico de uma cobertura de cultura de células após a fabricação bem-sucedida. A camada adesiva curável por UV parece plana e adere bem à tampa. A transferência da camada adesiva na folha de cobertura pode falhar se a camada na folha de cobertura estiver sobrecurada, ou se a remoção do substrato PDMS plano for feita incorretamente (como mostrado na Figura 8G,H). Em ambos os casos, a falha é evidente, pois nenhum filme texturizado é transferido para a tampa.

Para que os micropoços funcionem, o filme texturizado produzido (conforme descrito na etapa 3 do protocolo) precisa ter os lados superior e inferior das pirâmides abertos para garantir que as células durante a semeadura na etapa 7 possam entrar nas cavidades e permanecer contidas quando os organoides começarem a se formar. A Figura 9 mostra o aumento da espessura do revestimento pelo aumento da concentração do copolímero biomimético na solução de revestimento. A Figura 10 mostra os resultados da desgaseificação das placas de cultura celular para garantir que nenhum ar fique preso nas cavidades piramidais. A Figura 10A,B mostra a desgaseificação completa, enquanto a Figura 10C,D mostra bolhas de ar nas cavidades piramidais.

Na Figura 11, as células ficam presas dentro das pirâmides, e os organoides correspondentes são formados após os dias 2 e 15 de cultivo. Se a abertura superior dos micropoços for fechada (como consequência da etapa incorreta 3), nenhuma célula será deixada após o enxágue da amostra após a semeadura celular. A Figura 12 mostra imagens representativas dos organoides e uma reconstrução 3D obtida utilizando um microscópio confocal de disco giratório com uma objetiva de ar 40x (abertura numérica de 0,75). Após a liberação e coleta, os organoides podem ser armazenados em um pequeno frasco para injetáveis e usados para análise adicional (por exemplo, sequenciamento de RNA). A Figura 13B mostra um exemplo de uma amostra de organoides coletados conforme descrito.

Figura 1: Molde de poli(dimetilsiloxano). (A) O molde PDMS inicial obtido como uma réplica fundida de uma bolacha texturizada de 4" (ver Ficheiro Suplementar 1). (B) Corte de 1 cm x 1 cm de largura do molde PDMS de partida. (C) Imagens de microscópio eletrônico de varredura dos pilares trapezoidais dispostos em uma matriz quadrada, que povoam a superfície do molde. Barras de escala = 1 cm (A), 100 μm e 200 μm (C superior e inferior, respectivamente). Abreviação: PDMS = poli(dimetissiloxano). Por favor, clique aqui para ver uma versão maior desta figura.

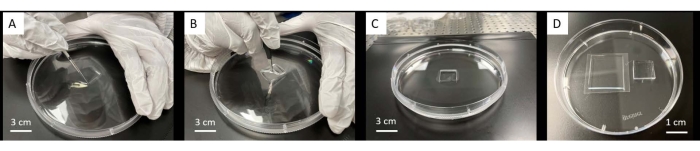

Figura 2: Substrato PDMS plano . (A) Uma camada de PDMS, ~ 1 mm de espessura, é preparada em uma placa de Petri padrão de 15 cm de largura. (B) Descascar de um corte fresco de PDMS. (C) O PDMS restante na placa de Petri pode ser cortado em mais pedaços para uso posterior. (D) Corte PDMS plano e molde PDMS lado a lado; o PDMS plano é maior que o molde. Abreviação: PDMS = poli(dimetissiloxano). Por favor, clique aqui para ver uma versão maior desta figura.

Figura 3: Colocação do molde sobre o substrato. (A) O molde é colocado no substrato plano com as pirâmides voltadas para baixo. (B) Aparência diferente de mau contato (superior) e bom contato (inferior) entre o molde e o substrato PDMS. (C) Imagem de microscópio óptico de uma área com mau contato; os círculos vermelhos destacam os pilares que não estão em contato com o substrato - eles aparecem de uma cor mais brilhante do que os em contato na mesma imagem. (D) Imagem óptica de uma área com todos os pilares em bom contato. Barras de escala = 200 μm (C,D). Abreviação: PDMS = poli(dimetissiloxano). Por favor, clique aqui para ver uma versão maior desta figura.

Figura 4: Preenchimento capilar de adesivo curável por UV . (A) Esta sequência de imagens mostra (da esquerda para a direita) o derramamento de uma pequena quantidade de adesivo em uma borda e a progressão do adesivo líquido na cavidade entre o molde e o substrato. As setas amarelas apontam para a direção do fluxo de líquido. (B) Sequência de imagens ópticas (ampliação de 40x) do movimento frontal do líquido; quando em bom contato, a frente do líquido se move ao redor das bordas das pirâmides sem vazamentos. As setas amarelas apontam para a direção do fluxo e as setas vermelhas apontam para a borda dianteira da frente do líquido movendo-se em torno das bordas de contato. (C) Sequência de imagens ópticas (40x) da frente do líquido em movimento quando o contato é ruim; as setas vermelhas apontam para a borda dianteira do líquido infiltrado entre o molde e o substrato. Por favor, clique aqui para ver uma versão maior desta figura.

Figura 5: Remoção do molde após a cura adesiva. (A-C) Procedimento correto para descascar o molde: enquanto pressiona suavemente o excesso de adesivo nas bordas esquerdas com pinças, o molde é comprimido perto da mesma borda e lentamente dobrado para descascar. (D) O resultado do procedimento correto; o excesso é aparado em três bordas, enquanto um pequeno excesso de PDMS é deixado no quarto lado (seta amarela). (E-G) Exemplo de um procedimento incorreto para remover o molde: o molde é comprimido com pinças da borda oposta, resultando em descascamento do substrato plano do filme adesivo junto com o molde. Por favor, clique aqui para ver uma versão maior desta figura.

Figura 6: Revestimento da tampa de vidro. (A,B) Exemplo de um bom procedimento de revestimento: a tampa de vidro é colocada no mandril de vácuo de um revestidor de spin, e adesivo suficiente é dispensado no centro, dando um revestimento homogêneo da tampa. (C,D) Exemplo de um mau procedimento de revestimento: não é dispensado adesivo suficiente, resultando em revestimento não uniforme da folha de cobertura. (E) Da esquerda para a direita, exemplos de revestimento bom, aceitável e ruim. Por favor, clique aqui para ver uma versão maior desta figura.

Figura 7: Processo de revestimento alternativo . (A) Uma pequena gota de adesivo líquido é colocada no centro da tampa. (B) Uma segunda tampa é gentilmente colocada em cima da primeira. (C,D) O líquido se espalhou entre as duas tampas e distribuiu uniformemente. (E) Exemplos de resultados após a separação correta das folhas de cobertura (esquerda) ou separação incorreta (direita). Por favor, clique aqui para ver uma versão maior desta figura.

Figura 8: Transferência para a tampa. (A) A película adesiva curada e aparada (Figura 5D) é colocada na tampa com adesivo parcialmente curado. (B) Exemplo de bom contato entre o filme texturizado e a folha de cobertura. A inserção é uma imagem óptica que mostra o contato uniforme das áreas entre as cavidades trapezoidais (cor uniforme escura). (C) Exemplo de mau contato entre o filme texturizado e a folha de cobertura. As áreas mais brilhantes não estão em contato, as setas vermelhas apontam para essas áreas. A inserção é uma imagem óptica que mostra a aparência diferente de bom contato (dois à esquerda) e mau contato (dois à direita). Barras de escala (amarelo, B,C) = 200 μm. (D,E) Procedimento correto para remover o substrato plano do PDMS: as pinças são usadas para beliscar o PDMS na borda com excesso de PDMS e dobrar para descascar suavemente. (F) O resultado com o filme de textura adesiva UV transferido com sucesso para a tampa. (G,H) Exemplo de procedimento de peeling incorreto: as pinças são usadas para beliscar o PDMS plano em uma das bordas onde o excesso de material foi aparado; assim, o filme é removido junto com o PDMS plano. Abreviação: PDMS = poli(dimetissiloxano). Por favor, clique aqui para ver uma versão maior desta figura.

Figura 9: Revestimento com copolímero biomimético. (A) Dispositivo de cultura celular revestido com copolímero biomimético utilizando uma solução de 0,5% (esquerda) ou (B) 1% (direita) (p/v) em etanol puro. Barra de escala = 100 μm. Clique aqui para ver uma versão maior desta figura.

Figura 10: Desgaseificação do dispositivo de cultura celular. (A) Dispositivo de cultura celular antes da desgaseificação completa. (B) Dispositivo de cultura celular após desgaseificação completa; (C,D) dispositivo de cultura celular com apenas desgaseificação parcial, onde as bolhas de ar estão presas nas pirâmides. Barras de escala = 200 μm (A-D). Por favor, clique aqui para ver uma versão maior desta figura.

Figura 11: Imagens representativas de campos brilhantes de semeadura celular e crescimento de organoides . (A) As células são visíveis flutuando no topo. (B) Células presas nas cavidades piramidais após enxaguar a suspensão celular. Somente as células presas serão retidas como mostrado. (C) As células se agregam para formar esferoides em cada cavidade (dia 2 após a semeadura celular). (D) Imagem no dia 15 após a semeadura celular de um organoide que cresceu em uma cavidade piramidal. Barras de escala = 200 μm (A B), 120 μm (C) e 150 μm (D). Por favor, clique aqui para ver uma versão maior desta figura.

Figura 12: Imagem 3D de organoides. (A) Três planos Z diferentes adquiridos usando um disco giratório confocal (lente 40x, ar, abertura numérica: 0,75) de um organoide sob diferenciação neuroectoderma (dia 7 após a semeadura celular). Coloração de actina usando faloidina (Alexa Fluor 647) em imunocoloração laranja e N-caderina (Alexa Fluor 561) em azul. (B) Uma reconstrução 3D utilizando software de análise de imagem dos organoides correspondentes (planos de 80 Z, altura total de 100 μm). Setas brancas: aglomerados de células em torno de uma faixa com alto nível de expressão de actina. Setas azuis: aglomerados celulares positivos para a expressão da proteína N-caderina. Por favor, clique aqui para ver uma versão maior desta figura.

Figura 13: Liberação de organoides. (A) Remoção da camada adesiva texturizada com pinça; (B) imagem de campo brilhante de uma suspensão organoide obtida após a remoção. Barra de escala = 200 μm (B). Por favor, clique aqui para ver uma versão maior desta figura.

Arquivo Suplementar 1: Um protocolo passo-a-passo para a microfabricação de um molde Si com microcavidades piramidais é apresentado. Clique aqui para baixar este arquivo.

Discussão

O procedimento para a fabricação do prato de cultura de micropoços, que permite o cultivo e diferenciação de organoides de alta densidade, foi descrito neste trabalho. Devido à geometria e disposição das microcavidades, milhares de esferoides podem ser cultivados e corados em uma única placa por longos períodos de tempo (várias semanas ou mais) com quase nenhuma perda de material. Como comparação, uma área de 4 mm x 2 mm na placa de cultura celular pode conter tantos esferoides quanto uma única placa de 384 poços com uma área de 12 cm x 8 cm.

A distribuição regular das microcavidades e a lâmina de cobertura padrão plana usada como substrato permitem o monitoramento de milhares de organoides vivos ou fixos em 3D, sem a necessidade de manipulação complexa e demorada de amostras entre vasos de cultura e suportes de imagem. Devido à forma de pirâmide com um topo menor do que a base, não há perda de organoides devido a etapas de pipetagem durante a troca média, dispensação de matrizes extracelulares ou procedimentos de coloração. Todas essas etapas poderiam ser executadas diretamente, como para uma monocamada de células 2D sem precauções extras, ao contrário das técnicas clássicas de geração de organoides (por exemplo, gotículas penduradas, placas de fixação baixa, Aggrewell).

Além disso, em comparação com essas técnicas existentes, os micropoços foram projetados para imagens 3D de alta resolução compatíveis com todos os tipos de lentes de imersão (ar, água, óleo e silício). A manutenção a longo prazo de organoides fechados a uma tampa de vidro plana torna a cobertura de cultura celular compatível com microscópios de luz de alta resolução, o que é impossível com os métodos existentes sem manuseio complexo e transferência organoide fastidiosa. Além disso, um procedimento de passivação otimizado evita qualquer adesão de células/organoides para cultura de longo prazo, controlando assim a diferenciação da cultura 3D Finalmente, como a camada adesiva texturizada é removível, organoides vivos podem ser recuperados para realizar outros tipos de experimentos, como ensaios -ômicos ou transplante in vivo .

Deve-se notar que a forma piramidal e o arranjo da matriz das microcavidades usadas para este protocolo são derivados do molde primário, que foi fabricado por meio de gravura úmida de silício para fornecer superfícies com acabamento espelhado e inclinação de 45° para permitir microscopia de folha de luz de objetivo único (soSPIM11). Embora uma discussão sobre esses requisitos e uma descrição completa sobre como produzir tais moldes possam ser encontradas em outros lugares12,13, um protocolo simples também é dado no Arquivo Suplementar 1. Diferentes maneiras de produzir um molde primário estão disponíveis, que são totalmente compatíveis com a fabricação dos chips neste protocolo. A gravação a laser de vidro e a impressão 3D de alta resolução, por exemplo, podem ser usadas para produzir um molde primário com cavidades adequadas para a contenção dos organoides, mas não são adequadas para imagens soSPIM.

O protocolo de fabricação divulgado aqui pode ser adaptado para uso em qualquer laboratório biológico padrão, pois não são necessárias ferramentas de microfabricação dedicadas e avançadas. Algumas etapas críticas da fabricação dos micropoços são a produção através do enchimento capilar do filme adesivo texturizado e sua transferência para o substrato de vidro. No entanto, em nossa experiência, eles podem ser dominados com alta reprodutibilidade em um curto período de tempo. A distância entre as pirâmides deve ser a menor possível para aumentar a densidade de cavidades para o crescimento de organoides, mas também precisa ser grande o suficiente para que as cavidades possam ser seladas no substrato sem qualquer vazamento ou falta de vedação entre elas. Descobrimos que uma distância de 50 μm é um bom compromisso para este caso.

Durante a semeadura celular, um aspecto crítico é a remoção de quaisquer bolhas de ar presas dentro das cavidades para garantir a entrada da célula. Descrevemos aqui uma solução validada, que usa apenas equipamentos de laboratório clássicos (por exemplo, um homogeneizador ultrassônico ou um frasco a vácuo). Para permitir uma melhor homogeneização do número de células por prato de cultura celular, recomenda-se dispensar a suspensão celular do lado do prato e não diretamente acima da tampa. A agitação manual suave também pode ajudar a homogeneizar a solução celular.

Após a semeadura das células, a placa de cultura celular com organoides pode ser tratada como qualquer outro suporte de cultura clássica; nenhuma manipulação específica ou etapas críticas são necessárias. Todos os protocolos que foram usados com os dispositivos de micropoço são praticamente os mesmos usados em pratos de baixa fixação, como placas de fundo em U. Assim, a cultura organoide nesses micropoços não requer nenhuma mudança nas condições de cultura em comparação com outros padrões.

Outro fator crítico é que o adesivo usado aqui é uma cola óptica. Em seu melhor uso sugerido (também consulte as notas de aplicação do fornecedor), dois elementos ópticos a serem colados são alinhados e o adesivo curável por UV é aplicado na interface. Uma primeira exposição aos raios UV de uma energia insuficiente para causar polimerização completa é usada para solidificar a cola, mantendo as propriedades adesivas. Os componentes ópticos podem ser movidos para alcançar o alinhamento ideal e, em seguida, a cola é totalmente curada até o seu estado final com uma segunda exposição aos raios UV para fornecer adesão permanente. A primeira e a segunda doses de energia de exposição (ou seja, tempos de exposição se uma fonte de densidade de energia conhecida e constante for usada) devem ser otimizadas dependendo da densidade de energia da fonte UV usada, da espessura da camada de cola, da transmissão de UV através dos elementos ópticos e da texturização superficial (ou falta dela) da superfície a ser colada.

Embora a adesão entre o filme texturizado e a folha de cobertura revestida com adesivo deva ser forte o suficiente para fornecer vedação à prova de vazamentos, também precisa ser possível remover o filme texturizado para recuperar os organoides após a imagem, se qualquer análise adicional for necessária, como o perfil genotípico. Um compromisso correto entre a vedação à prova de vazamento e a capacidade de descascar o filme texturizado foi alcançado com o protocolo descrito aqui, mas uma otimização adicional dos tempos de pré-cura e cura final para a camada fina adesiva na tampa pode ser necessária, pois depende do sistema de exposição UV e da espessura do filme usado.

Uma limitação na versão atual dos micropoços está no procedimento de semeadura; as células devem ser semeadas antes dos componentes da ECM para permitir que elas entrem nas proximidades da pirâmide. Melhorias estão em andamento para revestir os micropoços com componentes da matriz extracelular, como um primeiro passo. Ainda não realizamos nenhuma microscopia eletrônica (EM) nos organoides fixos dentro das cavidades. Alguma modificação nesses protocolos de fabricação e cultura de células será necessária antes que a imagem de organoides nos micropoços com EM se torne uma opção viável.

Uma extensão futura natural desse método é fornecer capacidades de triagem de alto conteúdo para permitir testes multicondição em um único fluxo de trabalho (placa de vários poços). Este dispositivo de cultura de células fornece uma alternativa única às técnicas organoides existentes, oferecendo um rendimento insuperável de cultura e imagem e abrindo novas perspectivas no campo da pesquisa de organoides para aplicação biomédica e descoberta de medicamentos.

Divulgações

Um pedido de patente internacional foi publicado com o Número de Publicação WO 2021/167535 A1.

Agradecimentos

A pesquisa é apoiada pelo projeto CALIPSO apoiado pela Fundação Nacional de Pesquisa, Gabinete do Primeiro-Ministro, Cingapura, no âmbito de seu programa Campus for Research Excellence and Technological Enterprise (CREATE). V.V. reconhece o apoio do investigador NRF-NRFI2018-07, MOE Tier 3 MOE2016-T3-1-005, financiamento inicial MBI e ANR ADGastrulo. A.B. e G.G. reconhecem o apoio do financiamento principal do MBI. A A.B. reconhece a Andor Technologies pelo empréstimo do microscópio BC43.

Materiais

| Name | Company | Catalog Number | Comments |

| 2-Propanol | Thermofisher scientific | AA19397K7 | |

| Acetone | Thermofisher scientific | AA19392K7 | |

| BC43 Benchtop Confocal Microscope | Andor Technology | spinning disk confocal microscope | |

| bovine serum albumin | Thermofisher scientific | 37525 | |

| Buffered oxide etching solution | Merck | 901621-1L | |

| CEE Spin Coater | Brewer Science | 200X | |

| DAPI | Thermofisher scientific | 62248 | |

| Developer AZ400K | Merck | 18441223164 | |

| DI Milliq water | Millipore | ||

| Fetal Bovine Serum (FBS) | Invitrogen | 10082147 | |

| Glass coverslips | Marienfled | 117650 | 1.5H, round 25 mm diameter |

| Hepes | Invitrogen | 15630080 | |

| Imaris software | BitPlane | image analysis software | |

| Inverted Transmission optical microscope | Nikon | TSF100-F | |

| Labsonic M | Sartorius Stedium Biotech | Ultrasonic homogenizer | |

| Lipidure | NOF America | CM5206 | bio-mimetic copolymer |

| NOA73 | Norland Products | 17-345 | UV curable adhesive |

| Penicillin-Streptomycin | Invitrogen | 15070063 | |

| Phalloidin | Thermofisher scientific | A12379 | Alexa Fluor |

| Phosphate Buffer Solution | Thermofisher scientific | 10010023 | |

| Photo Resist AZ5214E | Merck | 14744719710 | |

| Pico Plasma tool | Diener Electronic GmbH + Co. KG | Pico Plasma | For O2 plasma treatment |

| RapiClear 1.52 | Sunjin lab | RC 152001 | water-soluble clearing agent |

| RCT Hot Plate/Stirrer | IKA (MY) | ||

| Reactive Ion Etching tool | Samco Inc. (JPN) | RIE-10NR | |

| RPMI 1640 | Invitrogen | 11875093 | culture medium for HCT116 cells |

| Sylgard 184 Silicone Elastomer Kit | Dow Corning | 4019862 | Polydimethylsiloxane or in short, PDMS |

| Trichloro(1H,1H,2H,2H-perfluorooctyl)silane | Sigma Aldrich | 448931-10G | |

| Triton X-100 | Sigma Aldrich | T9284 | surfactant |

| Trypsin EDTA | Thermofisher scientific | 15400054 | |

| Ultrasonic Cleaner | Bransonic | CPX2800 | |

| UV-KUB 2 | KLOE | UV-LED light source, 365 nm wavelength, 35 mW/cm2 power density | |

| UV mask aligner | SUSS Microtec Semiconductor (DE) | MJB4 |

Referências

- Kim, J., Koo, B. -K., Knoblich, J. A. Human organoids: model systems for human biology and medicine. Nature Reviews Molecular Cell Biology. 21 (10), 571-584 (2020).

- Takebe, T., Wells James, M. Organoids by design. Science. 364 (6444), 956-959 (2019).

- Kratochvil, M. J., et al. Engineered materials for organoid systems. Nature Reviews Materials. 4 (9), 606-622 (2019).

- Rossi, G., Manfrin, A., Lutolf, M. P. Progress and potential in organoid research. Nature Reviews Genetics. 19 (11), 671-687 (2018).

- O'Connell, L., Winter, D. C. Organoids: past learning and future directions. Stem Cells and Development. 29 (5), 281-289 (2020).

- Vives, J., Batlle-Morera, L. The challenge of developing human 3D organoids into medicines. Stem Cell Research & Therapy. 11 (1), 72(2020).

- Busslinger, G. A., et al. The potential and challenges of patient-derived organoids in guiding the multimodality treatment of upper gastrointestinal malignancies. Open Biology. 10 (4), 190274(2020).

- Lukonin, I., et al. Phenotypic landscape of intestinal organoid regeneration. Nature. 586 (7828), 275-280 (2020).

- Rios, A. C., Clevers, H. Imaging organoids: a bright future ahead. Nature Methods. 15 (1), 24-26 (2018).

- Dekkers, J. F., et al. High-resolution 3D imaging of fixed and cleared organoids. Nature Protocols. 14 (6), 1756-1771 (2019).

- Galland, R., et al. 3D high- and super-resolution imaging using single-objective SPIM. Nature Methods. 12 (7), 641-644 (2015).

- Beghin, A., et al. High content 3D imaging method for quantitative characterization of organoid development and phenotype. bioRxiv. , (2021).

- Beghin, A., et al. Automated high-speed 3D imaging of organoid cultures with multi-scale phenotypic quantification. Nature Methods. 19 (7), 881-892 (2022).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados