Method Article

Formação de espessas densas ítrio Ferro Garnet Films Usando Aerosol Deposição

Neste Artigo

Resumo

Este relatório descreve o uso de um sistema custom-built para realizar a deposição do aerossol de filmes espessos de granadas de ferro e ítrio sobre substratos de safira à temperatura ambiente. Os filmes depositados são caracterizadas por microscopia eletrônica de varredura, perfilometria e ressonância ferromagnética para dar uma visão geral representativa das capacidades da técnica.

Resumo

A deposição do aerossol (DA) é um processo de deposição de espessura de película que pode produzir camadas de até várias centenas de micrómetros de espessura, com densidades superiores a 95% da massa. A vantagem principal de AD é que a deposição ocorre inteiramente à temperatura ambiente; permitindo assim o crescimento filme em sistemas de materiais com temperaturas de fusão diferentes. Este relatório descreve em detalhes as etapas de processamento para a preparação do pó e para a realização de AD usando o sistema de custom-built. Resultados da caracterização representativos são apresentados a partir de microscopia electrónica de varrimento, perfilometria, e ressonância ferromagnético para películas desenvolvidas neste sistema. Como uma visão geral representativo das capacidades do sistema, o foco é dado a uma amostra produzida após a configuração do protocolo e sistema descrito. Os resultados indicam que este sistema pode depositar 11 um de espessura com sucesso filmes de ferro granada de itrio que são> 90% da densidade de massa durante 5 minutos numa única deposição run. É fornecida uma discussão de métodos, para se obter um melhor controlo da selecção das partículas de aerossol e para a melhoria da espessura e variações de rugosidade no filme.

Introdução

A deposição do aerossol (DA) é um processo de deposição de espessura de película que pode produzir camadas de até várias centenas de micrómetros de espessura, com densidades superiores a 95% da massa 1. O processo de deposição é acreditado para ocorrer através de um processo contínuo de impacto, fractura ou deformação, adesão e densificação das partículas. A Figura 1 ilustra este processo como uma série de passos que mostra o impacto de partículas e ao longo de vários passos de densificação. Como se mostra, as partículas movem-se para o substrato com uma velocidade típica de 100-500 m / s. À medida que o impacto partículas iniciais com o substrato que fracturar e aderir ao substrato. Esta camada de ancoragem proporciona a aderência mecânica entre o substrato e a película a granel. Como ocorrem impactos subseqüentes as partículas subjacentes são cada vez mais fraturada, aderiu, e mais densificada. Este processo de impacto contínuo, fratura, e densificação trabalha para compactar o filme subjacente e unir os crystallites e produzir uma película com uma densidade de atingir mais do que 95% do material a granel.

Figura 1. Ilustração do processo de deposição. O painel A mostra três partículas que se deslocam para o substrato com uma velocidade típica de 100-500 m / s. O painel B mostra o resultado de impacto, fractura, e a adesão da primeira partícula. Os painéis C e D mostram o impacto subsequente dos segundo e terceiro partículas, mais compacto que o filme subjacente e ligar os cristalitos. O resultado é um filme com densidade superior a 95% do material a granel (reproduzido com permissão de Referência 19). Por favor clique aqui para ver uma versão maior desta figura.

A principal vantagem do AD é que o deposition ocorre inteiramente na RT ambiente; permitindo assim o crescimento do filme, por exemplo, de um material de alta-temperatura de fusão (a partir de pó) sobre um substrato de ponto de fusão de baixa temperatura. A taxa de deposição pode ser de até vários micrómetros por minuto e é realizada em condições de vácuo moderado de 1-20 Torr na câmara de deposição. O processo mostra a capacidade de escalar até áreas muito grandes de deposição e, finalmente, pode depositar conformalmente. 2

Existem muitos sistemas materiais estudados por AD para uma ampla variedade de usos, tais como indutores 3, revestimentos resistentes à abrasão 4, 5, piezoelectrics multiferróicos 6, 7 magnetoelétricos termistores 8, filmes termelétricas 9, dieléctricos flexíveis 10, implantes de tecidos duros e biocerâmica 11, eletrólitos sólidos 12 e 13 fotocatalisadores. Para aplicações para dispositivos de microondas, filmes magnéticos de several centenas de micrômetros de espessura são necessários que, idealmente, ser integrada diretamente os elementos da placa de circuito. Um desafio para a realização desta integração é o regime de alta temperatura necessária para a fabricação de filmes de ferrite (ver revisão por Harris et al. 14), como granadas de ferro e de ítrio (YIG). Por esta razão AD parece ser uma escolha natural para perceber potenciais novos avanços em tecnologia de circuitos integrados magnética. A operação de baixo custo, alta taxa de deposição, e simplicidade de AD tem estimulado o interesse por pesquisadores na Alemanha, França, Japão, Coréia, e agora nos Estados Unidos.

A Figura 2 é um desenho que define a configuração básica para executar a deposição do aerossol. A pressão é monitorizada nos locais marcados P AC, DC P, e P H para a câmara de aerossol, câmara de deposição, e cabeça da bomba, respectivamente. O fluxo de gás, controlado pelo controlador de fluxo de massa (MFC), entra no aerossole aerossoliza a câmara de pó. A câmara de deposição é bombeado para criar a diferença de pressão entre as duas câmaras, fazendo com que o fluxo de partículas através da rectangular (0,4 mm x 4,8 milímetros) de abertura do bocal.

Figura 2. Principais componentes do sistema NRL ADM. A pressão é monitorizada nos locais marcados P AC, DC P, e P H para a câmara de aerossol, câmara de deposição, e cabeça da bomba, respectivamente. Veja o texto para maiores detalhes. (Direitos de autor (2014) A Sociedade Japonesa de Física Aplicada, reproduzida de Referência 20). Por favor clique aqui para ver uma versão maior desta figura.

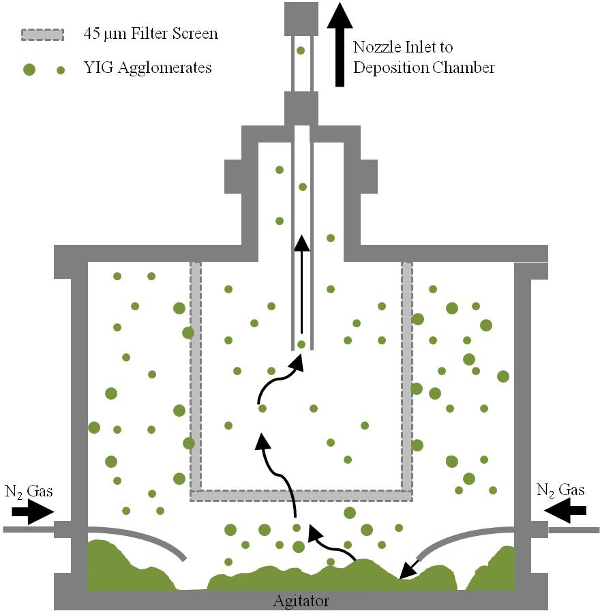

O tamanho médio de uma partícula YIG indivíduo neste trabalho é de 0,5 um. O efeito de aglomeração faz com que estespequenas partículas para formar aglomerados muito maiores, que variam em tamanho de cerca de 10 um a cerca de 400 um. Controlo do tamanho e da taxa de entrega do aglomerado é essencial para a obtenção de um filme denso bem formado. Esta configuração necessita de uma câmara de aerossol que permite a selecção de tamanho de partícula uniforme e fluxo para a câmara de deposição. O pó é pré-peneirado para remover quaisquer aglomerados maiores do que 53? M antes de ser carregada para dentro da câmara de aerossol. A configuração da câmara de aerossol usado neste trabalho é ilustrado na Figura 3. Azoto gás entra através de quatro bicos de entrada de ar (dois são mostrados na figura 3) localizados nos lados do fundo da câmara. O gás interage com o pó YIG (mostrado em verde) para produzir um aerossol constituído por uma distribuição de tamanhos de partícula aglomerada inferior a 53 | im. Um agitador na base da câmara de aerossol feitas de uma chapa de aço inoxidável é colocada a vibrar continuamente para manter o pó em movimentoo fluxo de gás. Os aglomerados de um impacto de um filtro de 45 mm, permitindo que somente os aglomerados de tamanho inferior a 45 um para entrar na entrada do bocal. Ao entrar no bocal de entrada, os aglomerados são aceleradas a uma grande velocidade e ejectado para dentro da câmara de deposição (não mostrado) para realizar a deposição. Uma haste de aço inoxidável de liga a parte inferior do filtro à base de mecanismo de agitação (não mostrado) para ajudar no filtro de entupimento.

Figura 3. Ilustração da configuração interna câmara de aerossol, com filtro, bicos de entrada e YIG pó mostrado. Veja o texto para maiores detalhes.

Este relatório detalha o procedimento experimental para executar AD usando o sistema de custom-built descrito acima para produzir filmes densos de YIG. Os resultados representativos para um filme de 11 mm de espessura produzida neste sistema são apresentados usando scanninmicroscopia eletrônica de g (SEM), perfis de espessura, e ressonância ferromagnética (FMR). Os resultados apresentados não pretendem ser um estudo aprofundado das propriedades magnéticas ou estrutura material do filme, mas como uma demonstração dos filmes produzidos por esta técnica. Por favor clique aqui para ver uma versão maior desta figura.

Protocolo

1. Pó Preparação

- Peneire como recebido ferro granada (YIG) pó ítrio obter 100-150 g de aglomerados de tamanho inferior a 53 mm.

- Inserir o pó peneirado num forno para secar durante pelo menos 24 horas a uma temperatura superior a 300 ° C.

2. Preparação do Substrato

- Limpar um substrato de tamanho desejado, por exemplo, 3 milímetros x 3 mm, utilizando acetona e em seguida o isopropanol. Seque usando gás nitrogênio.

3. Executando Aerosol Deposição

- Montar a amostra para a fase de montagem na tradução.

- Coloque fita dupla face de cobre para a fase de montagem. Colocar o substrato limpo na fita de cobre.

- Medir a distância entre a borda da fase de montagem de cada bordo da amostra. Grave as dimensões e posição amostra na folha de histórico de amostra.

- Verificar que a fase de montagem é alinhada paralelamente com o corpo do moto traduçãor através da medição da distância a partir da borda da fase de montagem para a extremidade do corpo do motor com compassos de calibre. Coloque a amostra na câmara de deposição.

- Prender o flange para vedar a câmara de deposição. Conecte os cabos de 3 controlador D-sub de 15 pinos para os motores de tradução.

- Carregar o pó e close-up da câmara de aerossol.

- Remover o pó seco do forno e colocá-lo na secção inferior da câmara de aerossol. Deslize o filtro de-entupimento haste de fixação para o filtro de entupimento de haste.

- Inserir o corpo principal da câmara de aerossol para a secção de fundo da câmara de aerossol. Permitir que a conexão do filtro de entupimento de haste para descansar sobre a placa de agitação, como o corpo principal está a ser ligado à secção inferior.

- Prenda o corpo principal para a seção inferior. Fixar o medidor de pressão da câmara de aerossol para a porta do lado do corpo principal da câmara de aerossol.

- Fixe a secção de entrada do bocal para o início porta no corpo principal of a câmara de aerossol usando um grampo QF. Elevar o tubo de entrada do bocal para a abertura de entrada na câmara de deposição e assegurar o encaixe superior e inferior.

- Registre os números de identificação de pó e de câmara de aerossol na folha de histórico de amostra.

- Ligar a bomba de desbaste com ele isolado do resto do sistema. Ligue a lâmpada de iluminação da câmara de deposição. Abrir a válvula de constrição na linha de desvio para iniciar a bomba de baixo de todo o sistema.

- Configuração do software de monitoramento de pressão com a identificação deposição prazo.

- Execute a macro criador controlador de estágio digitando 'pitrans' na janela do terminal da linha de comando e digite as informações solicitadas. Criar uma nova folha na planilha de registro do funcionamento e registrar os parâmetros de deposição e notas de configuração.

- Depois de a pressão do sistema atingiu cerca de 150-200 Torr, ligeiramente abrir a válvula unconstricted. Manter uma taxa de bombeamento de cerca de 1 Torr / seg. Uma vez the pressão caiu abaixo de 100 Torr iniciar o software de monitoramento da pressão e da fase de tradução software controlador do motor.

- Uma vez que a pressão do sistema atingiu cerca de 1 Torr fechar todas as três válvulas para a linha de desvio e abrir a válvula de bombagem principal. Aperte a braçadeira na tampa superior na câmara de deposição.

- Ligue a bomba de ventoinha. Abra o ultra-alta pureza (UHP) cilindro de gás nitrogênio. Monitorar a pressão e registrar a pressão de base do sistema (que normalmente atinge 15-25 mTorr).

- Definir a distância entre o bocal e o substrato. Use a janela de interface gráfica do usuário do software controlador de estágio para mover o substrato montado sobre o bico. Abaixe o substrato até tocar no bocal. Mover o substrato de 7,5 milímetros na direcção vertical a partir desta posição.

- Feche a principal linha de bombeamento e monitorar a taxa de vazamento do sistema sobre o software de monitoramento de pressão. Observe a taxa de vazamento inicial sobre fechando a válvula. Se este leak taxa é inferior a 3,33 mTorr / seg continuar, caso contrário, começar a verificar se há vazamentos. A taxa de vazamento típico é inferior a 1,2 mTorr / seg.

- Defina a válvula de borboleta câmara de deposição para o valor predefinido de 500 Torr. Defina o valor do controlador de fluxo de massa de 13,63 L / min (não ligá-lo).

- Mover a fase de montagem para a posição de partida para a deposição. Carregue o macro criado no passo 3.7 para o software controlador.

- Programar o gerador de função para varrer de forma linear entre 135 e 145 Hz cada 10 segundos. Ligue o gerador de função. Rode o fluxo de gás nitrogênio no. Após uma contagem decrescente começar 3 seg a macro controlador de fase.

- Monitorar a deposição e ajustar a taxa de fluxo de gás, conforme necessário para manter a diferença de pressão de 500 ± 0,5 Torr (ou, como desejado para o prazo) durante o período da deposição.

Nota: A pressão na câmara de deposição é tipicamente de 0,65 Torr e a pressão na câmara de deposição é tipicamente 501 Torr. Variações incontroláveisna pressão geralmente indicam que o nitrogênio UHP está se esgotando. Uma ligeira queda na pressão (1-2 Torr) ao longo da duração da corrida é típico. Isto pode ser resolvido através do aumento da taxa de fluxo de gás. Durante a primeira passa uma película visível deve formar no substrato, a ausência de formação de película sugere aerossolização insuficiente do pó e / ou o entupimento do filtro significativa. - No final da deposição observe o tempo exato deposição prazo. Desligue o gás nitrogênio, o gerador de função, e as bombas. Abra a válvula de borboleta câmara de deposição completamente.

- Abrir a válvula de desvio situado no lado da câmara de deposição. Rode o regulador de gás nitrogênio casa a zero e redirecioná-lo para a câmara de deposição. Feche a válvula de bombeamento principal, aumentando lentamente a pressão casa regulador de gás.

- Início do bocal para X = 25 mm, Y = 25 mm, e Z = 25 mm, em seguida, feche o software controlador de palco.

- Uma vez que a pressão no sistema aumentouacima de 100 Torr parar o software de monitoramento de pressão. Grave o azoto gasoso total utilizado e tempo para completar a deposição. Ajuste a pressão do gás de casa como necessário até que o sistema atinge atmosfera.

- Desligue os três D-sub cabos controladores de palco de 15 pinos e unclamp a tampa superior. Remova a tampa superior da câmara de deposição e desmontar a amostra.

4. Pós-deposição de Inspeção

- Retirar a amostra a partir da fase de montagem e inspecioná-lo sob um microscópio. Se necessário, lavar a amostra em isopropanol para remover o pó solto. Execute as caracterizações planejadas do filme.

Resultados

Após a deposição estiver completa, os substratos revestidos são removidos da câmara de deposição e inspeccionadas utilizando um microscópio estéreo óptica. As amostras são tipicamente escovado e lavou-se com isopropanol para remover o pó em excesso que se manteve durante a re-pressurização para a atmosfera. Filme caracterização foi realizada nos resultados representativos apresentados aqui, utilizando microscopia electrónica de varrimento para avaliar a morfologia do filme, perfilometria para avaliar a espessura da película, uniformidade e rugosidade, e ressonância ferromagnético para avaliar as propriedades magnéticas da película (ver referência 20 para Detalhes adicionais sobre os métodos de caracterização). Neste estudo, de 3 mm x 3 mm substrato de safira foi revestida utilizando o protocolo anteriormente referido, e da configuração do sistema. O varrimento de deposição foi ajustada para varredura através da película a 0,65 mm / s e para cobrir uma área total de 75 mm2.

A Figura 4 é uma imagem SEM da superfície de topo do filme mostrando diversos pequenos grãos que são muito menores do que o tamanho inicial das partículas individuais (0,5 mm). É evidente a partir da imagem que o filme formado tem uma superfície ligeiramente rugosa, bem compactada com muito poucos vazios. Para filmes de resultados semelhantes aqui apresentados, medimos a densidade de entre 90% -96% da densidade teórica para YIG (5,17 g / cm 3). A vista em corte transversal do filme mostrado na Figura 5 também apoia a natureza da película densa. A imagem principal na Figura 5 mostra a extremidade de amostra, tal como depositados como formado durante a deposição, isto é, não é uma secção clivado da película. A inserção mostra uma vista ampliada da secção transversal do filme, indicando a natureza da película densa. Realizou-se também de difracção de raios-X nas películas depositadas e a partir do pó e verificou que a estrutura do cristal não é alterado após a deposição (dados não apresentados; ver também referências 3 e 20).

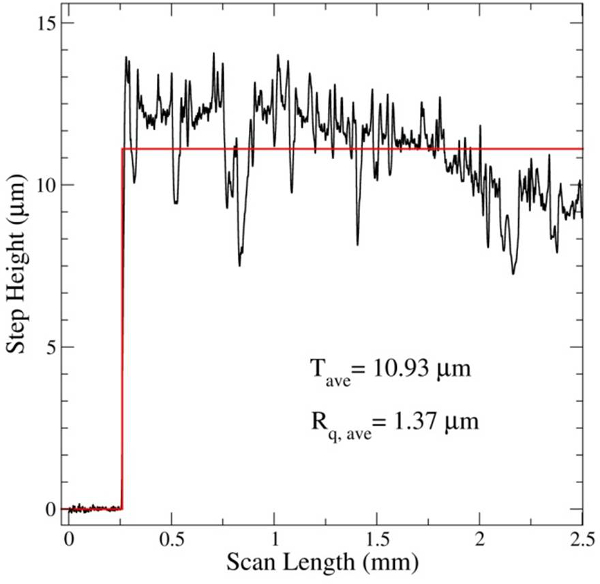

jove_content "> A Figura 6 é uma representação gráfica da altura dos degraus do filme. A área total da amostra é de 3 mm x 3 mm (a área total de deposição era de 75 mm2). O passo foi criada através da remoção de uma porção da película ao longo de uma borda do substrato. A linha vermelha sobrepondo os dados indicam a espessura de película média de 10,93 uM através da média de três verificações de perfil entre a película. A rugosidade rms R q = 1,37 uM. O tempo de deposição para formar o filme foi de 337 segundos, resultando numa taxa de deposição de 1,95 pM / min.A Figura 7 é um gráfico da absorção derivado FMR feita à TA: dados mostrados em preto. A Lorentzian derivado LineShape ajuste aos dados é mostrado em vermelho. A largura de linha de dados é de 330 Oe e o campo de ressonância é 2.810 Oe. A localização e a forma do sinal é comparável a um espectro típico para policristalino YIG cultivada por outros métodos, por exemplo, deposição por laser pulsado ou por crepitação com magnetrão RF ing 15,16. O LineShape Lorentzian dá um bom ajuste para os dados que sugerem uma película uniforme 17,18.

Figura 4. imagem SEM da superfície superior do filme pós-deposição. A imagem mostra um filme com muitos grãos que são densamente compactados e muito menor do que o tamanho de partícula de 0,5 um indivíduo de partida. Por favor clique aqui para ver uma versão maior desta figura.

Figura 5. Imagem SEM da secção transversal da película sobre o substrato de safira. A inserção é uma vista ampliada da secção transversal da película."target =" _ blank ghres.jpg "> Clique aqui para ver uma versão maior desta figura.

Figura 6. Um perfil representativo passo do filme na Figura 4 e Figura 6 mostra a variação na espessura entre 2,25 milímetros de comprimento total de amostra de 3 mm. A espessura média de 10,93? M é mostrado como a linha vermelha sobreposição dos dados. Por favor clique aqui para ver uma versão maior desta figura.

Figura 7. ressonância ferromagnética curva derivada do filme tomada na RT. O espectro é bem apto por uma função Lorentzian indicando um filme homogêneo uniforme. O linewidth é de 330 Oe. Por favor clique aqui para ver uma versão maior desta figura.

Discussão

A imagem SEM na Figura 4 indica que a fratura significativa e densificação está ocorrendo durante o processo de deposição. A imagem é recolhida da superfície superior da película, que mostra um pequeno número de vazios e grãos. A região observável é a última do material a ser depositado e, portanto, não beneficiará do processo de impacto e densificação das partículas subsequentes, tal como ilustrado pelo impacto de partículas 2 e 3 na Figura 1. A densidade do filme no interior do volume da amostra pode ser visto pela imagem em corte transversal na Figura 5. Esta imagem, juntamente com a maior inserção de ampliação da secção transversal, fornece ainda mais provas de uma película densa.

A rugosidade visto na imagem SEM é também confirmado quantitativamente nas varreduras em seu perfil. A rugosidade destes filmes pode ser devido à elevada taxa de deposição (1,95 uM / min). É possível que os filmes formados maislentamente permitirá partículas totalmente fractura e aderir partículas adicionais antes de chegar, mas o aumento da rugosidade da película pode também ser fundamentalmente relacionado com o aumento da espessura da película 21. A queda da espessura através da película sugere que o fluxo de partículas para dentro da câmara de deposição não é constante durante todo o deposição. As razões possíveis poderiam resultar da perda de pó do aerossol, a acumulação do pó na base da câmara de aerossol, e / ou o entupimento do filtro. Totalmente secagem e peneiração dos pós e modificando a câmara de aerossol ao mostrado na Figura 3 são as estratégias desenvolvidas para melhorar e controlar a velocidade de deposição e da uniformidade da película.

O espectro FMR para este exemplo indica que o filme YIG tem um campo de ressonância e LineShape que é típico dos filmes ylG policristalinos cultivadas por outras técnicas. A largura de linha do filme depositado AD é um pouco mais larga do que a outra policristalino relatadofilmes por cerca de 100-200 Oe 16. Isto é provavelmente devido à nano-cristalina da composição do filme. Note-se que películas ylG de cristal único tem uma largura de linha típico FMR de menos de 1 Oe mesmo para espessuras comparáveis 22. Uma vez que este filme é bem modelado por um LineShape Lorentzian pode-se concluir que o filme é uniforme e livre de heterogeneidades. Neste caso, o alargamento da largura de linha poderia ser atribuído a processos de relaxação intrínsecas, tais como amortecimento de Gilbert e / ou 2-Magnon espalhamento 18. O perfil de espessura inclinada na Figura 6 é uma evidência de que a velocidade de deposição não é constante ao longo do processo, e, por conseguinte, a película não é susceptível de ser completamente livre de não homogeneidades. Um estudo mais aprofundado precisa ser realizado para implicar plenamente estes mecanismos (ver também a discussão em Ref. 3), bem como, melhor refinamento no atual sistema de AD. A causa mais provável da cobertura não uniforme é de que o aerossol genrado na câmara de aerossol pode tornar-se empobrecido e / ou o filtro ficar entupido. Ambos estes efeitos faria com que a quantidade de pó que entra na câmara de deposição para diminuir e, assim, conduzir a uma taxa de deposição mais baixo.

Os resultados apresentados acima indicam deposição bem sucedida de um filme cerca de 11 mm de espessura a uma velocidade de deposição de cerca de 2 m / min (para uma área de 75 milímetros 2) usando o sistema de AD e protocolo aqui apresentado. A película é constituída por grãos densamente compactadas e orientadas aleatoriamente que são muito menores do que as partículas a partir devido aos mecanismos de impacto, de fractura e de densificação envolvidas neste processo. O filme mostra forma largura de linha e de ressonância campo FMR comparáveis às películas ylG relatados 15-17. O trabalho adicional para controlar melhor o fluxo de aglomerados dentro da câmara de deposição é necessária para assegurar o crescimento película mais uniforme.

O trabalho atual está em andamento para melhorar ainda mais a conconsistência do processo de deposição. Secagem e peneiração protocolos adicionais estão a ser desenvolvidos para assegurar que o pó tem a mesma consistência durante cada execução. Projetos também estão em andamento para criar um sistema de filtragem melhorada com menos entupimento. Um redesenho da entrada do bocal também ajuda na prevenção de pó agregada de coleta dentro do pescoço bico. Mais estudos aprofundados das propriedades magnéticas e estruturais também estão em andamento. Alguns estudos actuais incluem, construindo-se filmes de camada-a-camada para compreender melhor as variações nas propriedades magnéticas destes filmes criada por deposição do aerossol.

Divulgações

Os autores não têm nada a revelar.

Agradecimentos

SDJ reconhece e agradece o apoio da Associação Americana para Educação em Engenharia / NRL Programa de Bolsas Pós-Doutorais, discussões com Konrad Bussmann (NRL) e Mingzhong Wu (Colorado State University) sobre as propriedades magnéticas dos materiais, e Ron Holm (NRL) por sua participação no a concepção e implementação do sistema de AD NRL.

Materiais

| Name | Company | Catalog Number | Comments |

| Ferromagnetic Resonance Spectrometer | www.bruker.com/ | 9.5 GHz Spectrometer | |

| Scanning Electron Microscope | www.zeiss.com | LEO Supra 55 | |

| Profilometer | www.kla-tencor.com/ | D-120 | |

| Stereo Microscope | www.microscopes.com | Omano Stereo Microscope | Used for inspection directly after removal from deposition chamber |

| Double-sided Copper Tape | www.2spi.com | 05085A-AB | hold-down clips or other adhesives may be used |

| Nitrile Exam Gloves | www.fishersci.com | 19-130-1597D | |

| 2-propanol | www.fishersci.com | A451SK-4 | |

| Acetone | www.fishersci.com | A11-1 | |

| Yttrium Iron Garnet Powder | www.trans-techinc.com/ | Call for Product Information | Powder is custom made to order and ground to specifications |

| Stainless Steel Spoon | www.fishersci.com | 14-429E | Used for scooping and transferring powder |

| Alumina Boats | www.coorstek.com/ | 65580 | |

| Drying Furnace | www.paragonweb.com | KM14 ceramic furnace | Furnace is connected to air during drying |

| Powder Sieves | www.advantechmfg.com/ | 270SS8F | A selection of mesh openings are needed to sieve from large down to target size |

| Ultra High Purity Nitrogen Gas | www.praxairdirect.com | NI 5.0UH-3K | Used as medium for aerosol. |

| Air Breathing Quality | www.praxairdirect.com | AI BR-4KN | Used inside furnace during drying |

| Lab Balance | www.balances.com/ | Sartorius ED224S Lab Balance | Used for weighing powder |

| Sapphire Wafers | www.pmoptics.com/ | PWSP-313211 |

Referências

- Akedo, J. Room Temperature Impact Consolidation (RTIC) of Fine Ceramic Powder by Aerosol Deposition Method and Applications to Microdevices. J. of Therm. Spray tech. 17, 181(2008).

- Hahn, B. D., Park, D. -S., Choi, J. -J., Ryu, J. Osteoconductive hydroxyapatite coated PEEK for spinal fusion surgery. Appl. Surf. Sci. 283, 6-11 (2013).

- Johnson, S. D., et al. Aerosol Deposition of Yttrium Iron Garnet for Fabrication of Ferrite-Integrated On-Chip Inductors. IEEE Trans. on Magnetics. 51 (05), (2015).

- Johnson, S. D., Kub, F. J., Eddy, C. R. ZnS/Diamond Composite Coatings for Infrared Transmission Applications Formed by the Aerosol Deposition Method. Proceedings of SPIE. 8708, 87080T-87081T (2013).

- Han, G., Ryu, J., Yoon, W. -H., Choi, J. -J. Effect of electrode and substrate on the fatigue behavior of PZT thick. Ceram. Int. 38 (1), S241-S244 (2012).

- Ryu, J., Baek, C. -W., Lee, Y. -S., Oh, N. -K. Enhancement of Multiferroic Properties in BiFeO3-Ba(Cu1/3Nb2/3)O-3. Film. J. Am. Ceram. Soc. 94 (2), 355-358 (2011).

- Park, C. -S., Ryu, J., Choi, J. -J., Park, D. -S. Giant Magnetoelectric Coefficient in 3-2 Nanocomposite Thick Films. Jpn. J. Appl. Phys. 48 (8), 1(2009).

- Ryu, J., Park, D. -S., Schmidt, R. In-plane impedance spectroscopy in aerosol deposited NiMn2O4 negative. J. Appl. Phys. 109 (11), 112722(2011).

- Yoon, W. -H., Ryu, J., Choi, J. -J., Hahn, B. -D. Enhanced Thermoelectric Properties of Textured Ca3Co4O9 Thick Film by Aerosol Deposition. J. Am. Ceram. Soc. 93 (8), 2125-2127 (2010).

- Ryu, J., Kim, K. -Y., Choi, J. -J., Hahn, B. -D. Flexible Dielectric Bi1.5Zn1.0Nb1.5O7 Thin Films on a Cu-Polyimide Foil. J. Am. Ceram. Soc. 92 (2), 524-527 (2009).

- Hahn, B. -D., Lee, J. -M., Park, D. -S., Choi, J. -J. Mechanical and in vitro biological performances of hydroxyapatite-carbon. Acta Biomater. 8 (8), 3205-3214 (2009).

- Choi, J. -J., Cho, K. -S., Choi, J. -H., Ryu, J. Effects of annealing temperature on solid oxide fuel cells containing (La,Sr) (Ga,Mg,Co)O3-δ electrolyte prepared by aerosol deposition. Mater. Lett. 70, 44-47 (2012).

- Ryu, J., Hahn, B. -D. Porous Photocatalytic TiO2 Thin Films by Aerosol Deposition. J. Am. Ceram. Soc. 93 (1), 55-58 (2010).

- Harris, V. G., et al. Recent advances in processing and applications of microwave ferrites. J. of Magn. and Magn. Mat. 321, 2035(2009).

- Kang, Y. -M., Ulyanov, A. N., Yoo, S. -I. FMR linewidths of YIG films fabricated by ex situ post-annealing of amorphous films deposited by rf magnetron sputtering. Phys. Stat. Sol. (a). 204 (3), 763-767 (2007).

- Popova, E., et al. Perpendicular magnetic anisotropy in ultrathin yttrium iron garnet films prepared by pulsed laser deposition technique). J. of Vac. Sci. Techn. A. 19 (5), 2567-2570 (2001).

- Sun, Y., et al. Growth and ferromagnetic resonance properties of nanometer-thick yttrium. Appl. Phys. Lett. 101 (15), 082405(2012).

- Kalarickal, S. S., Krivosik, P., Das, J., Kim, K. S., Patton, C. E. Microwave damping in polycrystalline Fe-Ti-N films: Physical mechanisms and correlations with composition and structure. Phys. Rev. B. 77, 054427(2008).

- Johnson, S. D. Advances in Ferrite-Integrated On-Chip Inductors Using Aerosol Deposition. Magnetics Business & Technology Magazine. 10, (2014).

- Johnson, S. D., Glaser, E. R., Cheng, S. -F., Kub, F., Eddy Jr,, R, C. Characterization of As-Deposited and Sintered Yttrium Iron Garnet Thick Films Formed by Aerosol. Appl. Phys. Express. 7, 035501(2014).

- Lee, D. -W., Nam, S. -M. Factors Affecting Surface Roughness of Al2O3 Films Deposited on Cu Substrates by an Aerosol Deposition Method. J. of Ceramic Proc. Research. 11, 100(2010).

- Glass, H. L., Elliott, M. T. Attainment of the Intrinsic FMR Linewidth in Yttrium Iron Garnet Films Grown by Liquid Phase Epitaxy.J. Cryst. Growth. 34, 285(1976).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados