Method Article

La formazione di spesse Dense ittrio ferro Garnet Films Utilizzando Aerosol Deposizione

In questo articolo

Riepilogo

Tale relazione descrive l'uso di un sistema di fuoriserie effettuare la deposizione di film spessi aerosol granato di ittrio ferro su substrati di zaffiro a RT. I film depositati sono caratterizzate con microscopia elettronica a scansione, profilometria, e la risonanza ferromagnetica per dare un quadro rappresentativo delle capacità della tecnica.

Abstract

Aerosol deposizione (AD) è un processo di deposizione a film spesso in grado di produrre strati fino a diverse centinaia di micrometri di spessore con densità maggiore del 95% della massa. Il vantaggio principale di AD è che la deposizione avviene interamente a temperatura ambiente; permettendo così la crescita pellicola in sistemi materiali con temperature di fusione diverse. Tale relazione descrive in dettaglio le fasi di lavorazione per la preparazione della polvere e per l'esecuzione AD utilizzando il sistema di misura. Risultati della caratterizzazione rappresentativi sono presentati da microscopio elettronico a scansione, profilometria, e risonanza ferromagnetica per film cresciuti in questo sistema. Come un quadro rappresentativo delle capacità del sistema, l'attenzione viene data ad un campione prodotta a seguito della messa a punto del protocollo e sistema descritto. I risultati indicano che questo sistema può depositare successo 11 micron film spessi ferro ittrio granato pari> 90% della densità di massa durante una singola 5 min deposizione run. Viene fornita una discussione dei metodi per permettere un migliore controllo del aerosol e particelle selezione per migliorare spessore e variazioni rugosità del film.

Introduzione

Aerosol deposizione (AD) è un processo di deposizione a film spesso in grado di produrre strati fino a diverse centinaia di micrometri di spessore con densità maggiore del 95% della massa 1. Il processo di deposizione si crede che avvenga attraverso un processo continuo di impatto, frattura o deformazione, adesione, e addensamento delle particelle. La figura 1 illustra questo processo come una serie di passi che mostrano impatto delle particelle e densificazione su diversi passaggi. Come mostrato, le particelle si muovono verso il substrato con una velocità tipica di 100-500 m / sec. Poiché l'impatto particelle iniziali con il substrato si frattura e aderiscono al substrato. Questo strato di ancoraggio prevede l'adesione meccanica tra il substrato e il film bulk. Quando si verificano impatti successivi le particelle sottostanti sono sempre più fratturato, aderito, e ulteriormente addensato. Questo processo di impatto continuo, frattura e densificazione lavora per compattare il film sottostante e legare i crystallites e produrre un film con una densità di raggiungere superiore al 95% del materiale sfuso.

Figura 1. Illustrazione del processo di deposizione. Pannello A mostra tre particelle che si muovono verso il substrato con una velocità tipica di 100-500 m / sec. Pannello B mostra il risultato di impatto, frattura, e l'adesione della prima particella. Pannelli C e D mostrano il conseguente impatto del secondo e terzo particelle, che ulteriormente compatto film sottostante e legano le cristalliti. Il risultato è un film con una densità maggiore del 95% del materiale sfuso (riprodotto con il permesso di Riferimento 19). Clicca qui per vedere una versione più grande di questa figura.

Il vantaggio principale di AD è che i Deposition si svolge interamente in ambiente RT; consentendo crescita del film, per esempio, di un materiale ad alta temperatura di fusione (polvere iniziale) su un substrato a bassa temperatura di fusione. La velocità di deposizione può essere fino a diversi micrometri al minuto ed è effettuata in condizioni di vuoto moderati di 1-20 Torr nella camera di deposizione. Il processo mostra la possibilità di scalare fino a molto grandi aree di deposizione e, infine, si può depositare conformally. 2

Ci sono molti sistemi di materiali studiati da AD per un'ampia varietà di usi, come induttori 3, rivestimenti resistenti all'abrasione 4, piezoelettrici 5, 6, multiferroici magnetoelectrics 7 termistori 8, film termoelettrici 9, dielettrici flessibili 10, impianti di tessuti duri e bioceramica 11, elettroliti solidi 12 e fotocatalizzatori 13. Per le applicazioni ai dispositivi a microonde, film magnetici di severasono necessari l centinaia di micrometri di spessore che sarebbe idealmente essere integrato direttamente negli elementi del circuito. Una sfida di realizzare tale integrazione è il regime di alta temperatura necessaria per la fabbricazione di film ferrite (leggi da Harris et al. 14), come ad esempio il ferro granato di ittrio (YIG). Per questo motivo dC sembra essere una scelta naturale per la realizzazione di eventuali nuovi progressi nella tecnologia dei circuiti integrati magnetici. Il funzionamento a basso costo e ad alta velocità di deposizione, e la semplicità di AD ha stimolato interesse da ricercatori in Germania, Francia, Giappone, Corea, e ora negli Stati Uniti.

La figura 2 è un disegno che illustra la configurazione di base per eseguire aerosol deposizione. La pressione viene monitorato nei punti contrassegnati P AC, DC P, e P H per la camera di aerosol, camera di deposizione, e testa della pompa, rispettivamente. Il flusso di gas, controllato dal controllore di flusso di massa (MFC), entra nel aerosolcamera e aerosolizes la polvere. La camera di deposizione viene pompato per creare la differenza di pressione tra le due camere, causando il flusso di particelle attraverso rettangolare (0,4 mm x 4,8 millimetri) apertura dell'ugello.

Figura 2. Principali componenti del sistema NRL ADM. La pressione viene monitorata nei luoghi contrassegnati P AC, DC P, e P H per la camera di aerosol, camera di deposizione, e testa della pompa, rispettivamente. Vedere il testo per i dettagli. (Copyright (2014) La Japan Society of Applied Physics, riprodotto da riferimento 20). Cliccate qui per vedere una versione più grande di questa figura.

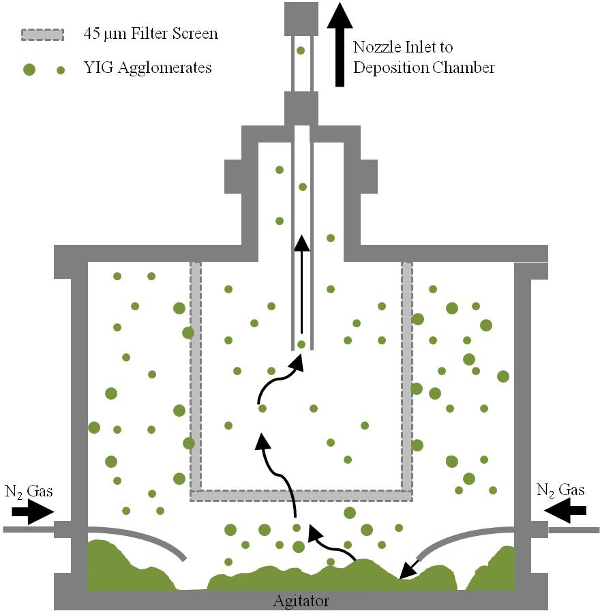

La dimensione media di una singola particella YIG in questo lavoro è di 0,5 micron. L'effetto di agglomerazione provoca questipiccole particelle per formare agglomerati molto più grandi che variano in dimensioni da circa 10 micron a circa 400 micron. Controllo delle dimensioni e la consegna tasso agglomerato è essenziale per ottenere una pellicola densa ben formato. Ciò richiede la configurazione di una camera di aerosol che consente di selezionare un formato per il flusso di particelle uniforme nella camera di deposizione. La polvere è pre-setacciata per rimuovere eventuali agglomerati più grandi di 53 micron prima di essere caricato nella camera di aerosol. La configurazione della camera aerosol utilizzata in questo lavoro è illustrato nella figura 3. Gas azoto entra attraverso quattro ugelli di ingresso (due sono mostrati in figura 3) poste ai lati inferiore della camera. Il gas interagisce con la polvere YIG (mostrato in verde) per produrre un aerosol costituito da una distribuzione di particelle agglomerate di dimensioni inferiori a 53 micron. Un agitatore alla base della camera aerosol fatto di una piastra di acciaio inossidabile è vibrato continuamente per mantenere la polvere si spostano inil flusso di gas. Gli agglomerati impatto un filtro da 45 micron, permettendo solo agglomerati di dimensioni inferiori a 45 micron per entrare all'ingresso dell'ugello. Entrando la bocchetta d'ingresso agglomerati vengono accelerati ad una grande velocità e espulso nella camera di deposizione (non mostrato) per eseguire la deposizione. Un tondino di acciaio inox collega il fondo del filtro alla base dell'agitatore (non mostrato) per aiutare a de-intasamento del filtro.

Figura 3. Illustrazione della configurazione della camera di aerosol interna, con il filtro, ugello di immissione, e YIG polveri mostrato. Vedi testo per i dettagli.

Questo rapporto descrive la procedura sperimentale per eseguire dC utilizzando il sistema su misura di cui sopra per la produzione di film densi di YIG. Risultati rappresentativi per una pellicola di spessore 11 micron prodotta in questo sistema sono presentati utilizzando scanninmicroscopia g elettronica (SEM), profili di spessore, e la risonanza ferromagnetica (FMR). I risultati presentati non sono destinati ad essere uno studio approfondito delle proprietà magnetiche o struttura materiale del film, ma come una dimostrazione dei film prodotti con questa tecnica. Cliccate qui per vedere una versione più grande di questa figura.

Protocollo

1. polvere Preparazione

- Setacciare come-ricevuta di ittrio granato ferro (YIG) in polvere per ottenere 100-150 g di agglomerati di dimensioni inferiori 53 micron.

- Posizionare la polvere setacciata in una fornace ad asciugare per almeno 24 ore ad una temperatura superiore a 300 ° C.

2. Preparazione del supporto

- Pulire un substrato di dimensione desiderata, ad esempio da 3 mm x 3 mm, utilizzando acetone poi isopropanolo. Asciugare con azoto.

3. Esecuzione Aerosol Deposizione

- Montare il campione per la fase di montaggio di traduzione.

- Mettere nastro biadesivo rame alla fase di montaggio. Posizionare il substrato pulito sul nastro di rame.

- Misurare la distanza dal bordo della fase di montaggio in ciascun bordo del campione. Registrare il campione dimensioni e la posizione sul foglio storia del campione.

- Verificare che la fase di montaggio è allineato parallelamente al corpo del moto di traduzioner misurando la distanza dal bordo della fase di montaggio al bordo del corpo motore con pinze. Caricare il campione nella camera di deposizione.

- Fissare la flangia per sigillare la camera di deposizione. Collegare i cavi del controller D-sub 15-pin 3 per i motori di traduzione.

- Caricare la polvere e chiudere la camera di aerosol.

- Rimuovere la polvere essiccata dal forno e posizionarlo nella sezione inferiore della camera aerosol. Far scorrere il filtro de-intasamento barra di fissaggio sul filtro verga de-intasamento.

- Posizionare il corpo principale della camera aerosol sulla sezione inferiore camera di aerosol. Lasciare che il filtro di de-intasamento attacco asta per riposare sulla piastra di agitazione come il corpo principale è collegato alla parte inferiore.

- Bloccare il corpo principale per la sezione inferiore. Fissare la pressione manometrica camera di aerosol per l'attacco laterale sul corpo principale della camera di aerosol.

- Fissare la sezione di ingresso dell'ugello alla porta superiore sul corpo principale of la camera di aerosol con una fascetta QF. Sollevare il tubo di ingresso dell'ugello alla porta di ingresso della camera di deposizione e fissare il raccordo superiore e inferiore.

- Registrare i numeri di identificazione in polvere e da camera di aerosol sul foglio storia del campione.

- Accendere la pompa di diffusione con esso isolato dal resto del sistema. Accendere la lampada di illuminazione camera di deposizione. Aprire la valvola di costrizione sulla linea di bypass per iniziare il pump-down dell'intero sistema.

- Impostare il software di monitoraggio della pressione con l'identificazione corsa deposizione.

- Eseguire il controller fase macro creatore digitando 'pitrans' nella finestra del terminale a riga di comando e inserire le informazioni richieste. Creare un nuovo foglio nel foglio di registro corsa e registrare i parametri di deposizione e le note di installazione.

- Dopo la pressione del sistema ha raggiunto circa 150-200 Torr, aprire leggermente la valvola unconstricted. Mantenere un tasso di pump-down di circa 1 Torr / sec. Una volta the la pressione è scesa sotto i 100 Torr avviare il software di monitoraggio della pressione e il software di controllo del motore fase di traduzione.

- Una volta che la pressione del sistema ha raggiunto circa 1 Torr chiudere tutte e tre le valvole alla linea di bypass e aprire la valvola di pompaggio principale. Serrare la fascetta nel coperchio superiore sulla camera di deposizione.

- Accendere la pompa soffiante. Aprire l'ultra-elevata purezza (UHP) bombola di azoto. Monitorare la pressione e registrare la pressione base del sistema (raggiunge tipicamente 15-25 mTorr).

- Impostare la distanza tra l'ugello e il substrato. Utilizzare la finestra di interfaccia utente grafica software del controllore fase per spostare il substrato montato sull'ugello. Abbassare il supporto finché non tocca la ugelli. Spostare il substrato 7,5 millimetri in direzione verticale da questa posizione.

- Chiudere la linea di pompaggio principale e monitorare il tasso di perdita del sistema sul software di monitoraggio della pressione. Si noti il tasso di perdita iniziale quando chiudendo la valvola. Se questo leak tasso è inferiore a 3.33 mTorr / sec continuare, altrimenti iniziare il controllo di eventuali perdite. Un tasso di perdita tipico è inferiore a 1,2 mTorr / sec.

- Impostare la valvola a farfalla camera di deposizione al valore preimpostato 500 Torr. Impostare il valore controllore di flusso di massa a 13.63 l / min (non accenderlo).

- Spostare la fase di montaggio alla posizione di partenza per la deposizione. Caricare la macro creata nel passaggio 3.7 nel software di controllo.

- Programmare il generatore di funzioni per spazzare lineare tra 135 e 145 Hz ogni 10 sec. Accendere il generatore di funzioni su. Ruotare il flusso di gas azoto. Dopo un conto alla rovescia 3 secondi avviare la macro controllore palco.

- Monitorare la deposizione e regolare la portata del gas come necessario per mantenere la differenza di pressione a 500 ± 0,5 Torr (o come desiderato per la corsa) per la durata della deposizione.

Nota: La pressione nella camera di deposizione è tipicamente 0,65 Torr e la pressione nella camera di deposizione è tipicamente 501 Torr. Variazioni incontrollabiliin pressione di solito indicano che l'azoto UHP si sta esaurendo. Un leggero calo della pressione (1-2 Torr) per tutta la durata della corsa è tipica. Questo può essere risolto aumentando la portata del gas. Durante il primo passa un film visibile dovrebbe formare sul substrato, la mancanza di formazione del film suggerisce insufficiente aerosol della polvere e / o significativi intasamento del filtro. - Alla fine della deposizione notare l'esatto tempo di esecuzione di deposizione. Spegnere il gas di azoto, il generatore di funzioni, e le pompe. Aprire completamente la valvola a farfalla camera di deposizione.

- Aprire la valvola di bypass si trova sul lato della camera di deposizione. Girare il regolatore del gas azoto casa a zero e destinarli nella camera di deposizione. Chiudere la valvola principale di pompaggio, mentre aumentando lentamente la pressione del regolatore del gas casa.

- Inizio dell'ugello X = 25 mm, Y = 25 mm, e Z = 25 mm, quindi chiudere il software del controller fase.

- Una volta che la pressione nel sistema è aumentatosopra 100 Torr fermare il software di monitoraggio della pressione. Registrare il gas azoto totale usato e il tempo per completare la deposizione. Regolare la pressione del gas casa, se necessario, fino a quando il sistema raggiunge atmosfera.

- Staccare i cavi D-sub controllore fase 15 pin 3 e sbloccaggio il tappo superiore. Togliere il tappo superiore dalla camera di deposizione e smontare il campione.

4. Post-deposizione Ispezione

- Togliere il campione dal palco di montaggio e controllare sotto un microscopio. Se necessario, lavare il campione in isopropanolo per rimuovere polvere allentata. Eseguire le caratterizzazioni programmate del film.

Risultati

Dopo la deposizione è stata completata, i substrati rivestiti vengono rimossi dalla camera di deposizione e ispezionati utilizzando un microscopio stereo ottico. I campioni sono tipicamente spazzolati e lavati con isopropanolo per rimuovere l'eccesso di polvere rimasta durante ri-pressurizzazione all'atmosfera. Film caratterizzazione è stata effettuata sui risultati rappresentativi qui presentati utilizzando la microscopia elettronica a scansione per valutare la morfologia della pellicola, profilometria per valutare lo spessore del film, uniformità e rugosità, e risonanza ferromagnetica per valutare le proprietà magnetiche del film (vedi riferimento 20 per ulteriori dettagli sui metodi di caratterizzazione). In questo studio, una x 3 mm substrato zaffiro 3 millimetri è stata rivestita utilizzando il protocollo di cui sopra e la configurazione del sistema. Lo sweep di deposizione è stato impostato su raster attraverso il film di 0,65 millimetri / sec e di coprire una superficie totale pari a 75 mm 2.

La figura 4 è un'immagine SEM della superficie superiore del film mostrando molti piccoli grani che sono molto più piccole rispetto alla dimensione iniziale delle singole particelle (0,5 micron). È evidente dall'immagine che il film è formata una superficie ben compattato piuttosto grezzi con molto pochi vuoti. Per film di risultati simili presentati qui abbiamo misurato la densità tra il 90% -96% della densità teorica per YIG (5,17 g / cm 3). La vista in sezione trasversale del film illustrato in figura 5 supporta anche la natura densa del film. L'immagine principale in Figura 5 mostra il bordo del campione depositato come formata durante la deposizione, cioè, non è una sezione clivata del film. L'inserto mostra una vista ingrandita della sezione trasversale del film indicando la natura densa del film. Abbiamo inoltre svolto diffrazione di raggi X sulle pellicole come-depositati e partendo in polvere e trovato che la struttura cristallina non cambia upon deposizione (dati non mostrati; vedi riferimenti anche 3 e 20).

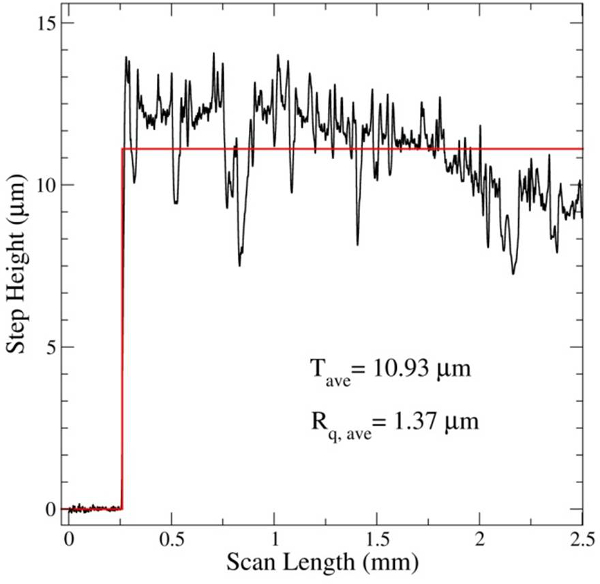

jove_content "> Figura 6 è un grafico della altezza del gradino del film. L'area totale del campione è di 3 mm x 3 mm (l'area totale di deposizione era di 75 mm 2). Il passo è stato creato rimuovendo una porzione della pellicola lungo un bordo del substrato. La linea rossa sovrapponendo i dati indicano lo spessore del film di media 10,93 um facendo la media di tre scansioni profilo attraverso la pellicola. La rugosità rms R q = 1,37 micron. Il tempo di deposizione per formare questa pellicola era 337 sec, conseguente velocità di deposizione di 1,95 micron / min.La figura 7 è un grafico della derivata assorbimento FMR scattata a RT: dati mostrati in nero. Un Lorentzian derivato forma di riga in forma per i dati vengono visualizzati in rosso. La larghezza di riga dei dati è di 330 Oe e il campo di risonanza è 2.810 Oe. La posizione del segnale e la forma è paragonabile a uno spettro tipico per policristallino YIG cresciuto con altri metodi, ad esempio, la deposizione laser pulsato o RF magnetron sputtering ing 15,16. La forma di riga Lorentzian dà una buona misura per i dati che suggeriscono una pellicola uniforme 17,18.

Figura 4. Immagine SEM della superficie superiore del cinema post-deposizione. L'immagine mostra un film con molti grani che sono densamente compattati e molto più piccola di 0,5 micron dimensioni singola particella di partenza. Clicca qui per vedere una versione più grande di questo figura.

Figura 5. Immagine SEM della sezione trasversale del film sul substrato zaffiro. L'inserto è una vista ingrandita della sezione trasversale del film.ghres.jpg "target =" _ blank "> Clicca qui per vedere una versione più grande di questa figura.

Figura 6. Un profilo a gradino rappresentante del film in Figura 4 e Figura 6 mostra la variazione di spessore attraverso 2,25 millimetri di lunghezza totale 3 mm di campione. Lo spessore medio di 10,93 micron è indicata come la linea rossa sovrapposizione dei dati. Clicca qui per vedere una versione più grande di questa figura.

Figura 7. risonanza ferromagnetico curva della derivata del film prese a RT. Lo spettro è ben adatto da una funzione Lorentziana indica un film omogeneo uniforme. Il linewidesimo è di 330 Oe. Clicca qui per vedere una versione più grande di questa figura.

Discussione

L'immagine SEM di Figura 4 indica che la frattura significativa e densificazione si verificano durante il processo di deposizione. L'immagine è catturata della superficie superiore della pellicola, che mostra un piccolo numero di vuoti e cereali. La regione osservabile è l'ultima del materiale da depositare e quindi non beneficiare dell'ulteriore processo impatto e addensamento delle particelle successivi come illustrato da impatto dalla particella 2 e 3 della figura 1. La densità della pellicola all'interno del volume del campione può vedere dall'immagine trasversale in Figura 5. Questa immagine, insieme alla più elevata inserto ingrandimento della sezione trasversale, fornisce ulteriori prove per un film denso.

La rugosità vede nell'immagine SEM è confermata anche quantitativamente nelle scansioni profilo. La rugosità di questi film può essere dovuto all'alto tasso di deposizione (1,95 micron / min). E 'possibile che le pellicole formate piùlentamente consentirà particelle alla frattura e aderire completamente prima di ulteriori particelle arrivano, ma l'aumento della pellicola rugosità può essere fondamentalmente correlato all'aumento dello spessore del film 21. La diminuzione dello spessore di tutti i film suggerisce che il flusso di particelle nella camera di deposizione non è costante durante l'intero deposizione. Una possibile causa può derivare da perdita di polvere in aerosol, aggregazione della polvere alla base della camera di aerosol, e / o di intasamento del filtro. Completamente essiccazione e setacciatura polveri e modificando la camera di aerosol a quella mostrata nella Figura 3 sono strategie intraprese per migliorare e controllare la velocità di deposizione e l'uniformità della pellicola.

Lo spettro FMR per questo esempio indica che il film YIG ha un campo di risonanza e LineShape che è tipica delle pellicole YIG policristallino cresciuti tramite altre tecniche. La larghezza di riga del film depositato AD è leggermente più larga altro policristallino segnalatofilm di circa 100-200 Oe 16. Ciò è probabilmente dovuto al nano-cristallina make-up della pellicola. Si noti che i film YIG singolo cristallo hanno una tipica linewidth FMR inferiore a 1 Oe anche per spessori paragonabili 22. Da questa pellicola è ben modellate da un LineShape Lorentzian si potrebbe concludere che il film è uniforme e privo di disomogeneità. In questo caso, l'allargamento della larghezza di riga potrebbe essere attribuito a processi di rilassamento intrinseci quali Gilbert smorzamento e / o 2-magnon dispersione 18. Il profilo di spessore inclinato in figura 6 è dimostrato che il tasso di deposizione non è costante durante tutto il processo, e di conseguenza, il film non è probabile che sia completamente libero da disomogeneità. Uno studio più approfondito deve essere intrapreso per coinvolgere pienamente questi meccanismi (si veda anche la discussione in Rif. 3), nonché, una migliore raffinatezza del sistema AD corrente. La causa più probabile della copertura non uniforme è che l'aerosol genrati nella camera di aerosol può diventare impoverito e / o il filtro si intasa. Entrambi questi effetti causerebbe la quantità di polvere che entra nella camera di deposizione a diminuire e quindi provocare una velocità di deposizione inferiore.

I risultati presentati sopra indicano successo deposizione di un film di spessore quasi 11 micron ad un tasso di deposizione di circa 2 micron / min (per una Superficie 75 mm 2) utilizzando il sistema di AD e protocollo presentato qui. Il film è costituito da grani densamente compattate e orientati in modo casuale, che sono molto più piccole delle particelle di avviamento dovute ai meccanismi di impatto, frattura e densificazione coinvolti in questo processo. Il film mostra paragonabile forma linewidth e risonanza campo FMR per segnalate film YIG 15-17. Lavoro supplementare per controllare meglio il flusso di agglomerati nella camera di deposizione è necessaria per garantire crescita del film più uniforme.

Lavoro attuale è in corso per migliorare ulteriormente l'ariacoerenza del processo di deposizione. Ulteriori protocolli di essiccazione e setacciatura sono state sviluppate per garantire che la polvere ha la stessa consistenza durante ogni esecuzione. I disegni sono anche in corso per creare un sistema di filtrazione perfezionato con minore intasamento. Una riprogettazione della bocca dell'ugello aiuterà anche a prevenire polvere clumped di raccogliere all'interno del collo dell'ugello. Altri studi approfonditi delle proprietà magnetiche e strutturali sono anche in corso. Alcuni studi attuali comprendono, costruendo film layer-by-layer per meglio comprendere variazioni nelle proprietà magnetiche di questi film creati da aerosol deposizione.

Divulgazioni

Gli autori non hanno nulla da rivelare.

Riconoscimenti

SDJ ringrazia il sostegno della American Association for Engineering Education / NRL Postdoctoral Fellowship Program, le discussioni con Konrad Bussmann (NRL) e Mingzhong Wu (Colorado State University) sulle proprietà magnetiche dei materiali, e Ron Holm (NRL) per la sua parte in la progettazione e realizzazione del sistema AD NRL.

Materiali

| Name | Company | Catalog Number | Comments |

| Ferromagnetic Resonance Spectrometer | www.bruker.com/ | 9.5 GHz Spectrometer | |

| Scanning Electron Microscope | www.zeiss.com | LEO Supra 55 | |

| Profilometer | www.kla-tencor.com/ | D-120 | |

| Stereo Microscope | www.microscopes.com | Omano Stereo Microscope | Used for inspection directly after removal from deposition chamber |

| Double-sided Copper Tape | www.2spi.com | 05085A-AB | hold-down clips or other adhesives may be used |

| Nitrile Exam Gloves | www.fishersci.com | 19-130-1597D | |

| 2-propanol | www.fishersci.com | A451SK-4 | |

| Acetone | www.fishersci.com | A11-1 | |

| Yttrium Iron Garnet Powder | www.trans-techinc.com/ | Call for Product Information | Powder is custom made to order and ground to specifications |

| Stainless Steel Spoon | www.fishersci.com | 14-429E | Used for scooping and transferring powder |

| Alumina Boats | www.coorstek.com/ | 65580 | |

| Drying Furnace | www.paragonweb.com | KM14 ceramic furnace | Furnace is connected to air during drying |

| Powder Sieves | www.advantechmfg.com/ | 270SS8F | A selection of mesh openings are needed to sieve from large down to target size |

| Ultra High Purity Nitrogen Gas | www.praxairdirect.com | NI 5.0UH-3K | Used as medium for aerosol. |

| Air Breathing Quality | www.praxairdirect.com | AI BR-4KN | Used inside furnace during drying |

| Lab Balance | www.balances.com/ | Sartorius ED224S Lab Balance | Used for weighing powder |

| Sapphire Wafers | www.pmoptics.com/ | PWSP-313211 |

Riferimenti

- Akedo, J. Room Temperature Impact Consolidation (RTIC) of Fine Ceramic Powder by Aerosol Deposition Method and Applications to Microdevices. J. of Therm. Spray tech. 17, 181(2008).

- Hahn, B. D., Park, D. -S., Choi, J. -J., Ryu, J. Osteoconductive hydroxyapatite coated PEEK for spinal fusion surgery. Appl. Surf. Sci. 283, 6-11 (2013).

- Johnson, S. D., et al. Aerosol Deposition of Yttrium Iron Garnet for Fabrication of Ferrite-Integrated On-Chip Inductors. IEEE Trans. on Magnetics. 51 (05), (2015).

- Johnson, S. D., Kub, F. J., Eddy, C. R. ZnS/Diamond Composite Coatings for Infrared Transmission Applications Formed by the Aerosol Deposition Method. Proceedings of SPIE. 8708, 87080T-87081T (2013).

- Han, G., Ryu, J., Yoon, W. -H., Choi, J. -J. Effect of electrode and substrate on the fatigue behavior of PZT thick. Ceram. Int. 38 (1), S241-S244 (2012).

- Ryu, J., Baek, C. -W., Lee, Y. -S., Oh, N. -K. Enhancement of Multiferroic Properties in BiFeO3-Ba(Cu1/3Nb2/3)O-3. Film. J. Am. Ceram. Soc. 94 (2), 355-358 (2011).

- Park, C. -S., Ryu, J., Choi, J. -J., Park, D. -S. Giant Magnetoelectric Coefficient in 3-2 Nanocomposite Thick Films. Jpn. J. Appl. Phys. 48 (8), 1(2009).

- Ryu, J., Park, D. -S., Schmidt, R. In-plane impedance spectroscopy in aerosol deposited NiMn2O4 negative. J. Appl. Phys. 109 (11), 112722(2011).

- Yoon, W. -H., Ryu, J., Choi, J. -J., Hahn, B. -D. Enhanced Thermoelectric Properties of Textured Ca3Co4O9 Thick Film by Aerosol Deposition. J. Am. Ceram. Soc. 93 (8), 2125-2127 (2010).

- Ryu, J., Kim, K. -Y., Choi, J. -J., Hahn, B. -D. Flexible Dielectric Bi1.5Zn1.0Nb1.5O7 Thin Films on a Cu-Polyimide Foil. J. Am. Ceram. Soc. 92 (2), 524-527 (2009).

- Hahn, B. -D., Lee, J. -M., Park, D. -S., Choi, J. -J. Mechanical and in vitro biological performances of hydroxyapatite-carbon. Acta Biomater. 8 (8), 3205-3214 (2009).

- Choi, J. -J., Cho, K. -S., Choi, J. -H., Ryu, J. Effects of annealing temperature on solid oxide fuel cells containing (La,Sr) (Ga,Mg,Co)O3-δ electrolyte prepared by aerosol deposition. Mater. Lett. 70, 44-47 (2012).

- Ryu, J., Hahn, B. -D. Porous Photocatalytic TiO2 Thin Films by Aerosol Deposition. J. Am. Ceram. Soc. 93 (1), 55-58 (2010).

- Harris, V. G., et al. Recent advances in processing and applications of microwave ferrites. J. of Magn. and Magn. Mat. 321, 2035(2009).

- Kang, Y. -M., Ulyanov, A. N., Yoo, S. -I. FMR linewidths of YIG films fabricated by ex situ post-annealing of amorphous films deposited by rf magnetron sputtering. Phys. Stat. Sol. (a). 204 (3), 763-767 (2007).

- Popova, E., et al. Perpendicular magnetic anisotropy in ultrathin yttrium iron garnet films prepared by pulsed laser deposition technique). J. of Vac. Sci. Techn. A. 19 (5), 2567-2570 (2001).

- Sun, Y., et al. Growth and ferromagnetic resonance properties of nanometer-thick yttrium. Appl. Phys. Lett. 101 (15), 082405(2012).

- Kalarickal, S. S., Krivosik, P., Das, J., Kim, K. S., Patton, C. E. Microwave damping in polycrystalline Fe-Ti-N films: Physical mechanisms and correlations with composition and structure. Phys. Rev. B. 77, 054427(2008).

- Johnson, S. D. Advances in Ferrite-Integrated On-Chip Inductors Using Aerosol Deposition. Magnetics Business & Technology Magazine. 10, (2014).

- Johnson, S. D., Glaser, E. R., Cheng, S. -F., Kub, F., Eddy Jr,, R, C. Characterization of As-Deposited and Sintered Yttrium Iron Garnet Thick Films Formed by Aerosol. Appl. Phys. Express. 7, 035501(2014).

- Lee, D. -W., Nam, S. -M. Factors Affecting Surface Roughness of Al2O3 Films Deposited on Cu Substrates by an Aerosol Deposition Method. J. of Ceramic Proc. Research. 11, 100(2010).

- Glass, H. L., Elliott, M. T. Attainment of the Intrinsic FMR Linewidth in Yttrium Iron Garnet Films Grown by Liquid Phase Epitaxy.J. Cryst. Growth. 34, 285(1976).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon