Calorimetría diferencial de barrido

Visión general

Fuente: Danielle N. Beatty y Taylor D. Sparks,Departamento de Ciencia e Ingeniería de Materiales, Universidad de Utah, Salt Lake City, UT

La calorimetría de escaneo diferencial (DSC) es una medida importante para caracterizar las propiedades térmicas de los materiales. DSC se utiliza principalmente para calcular la cantidad de calor almacenado en un material a medida que se calienta (capacidad de calor), así como el calor absorbido o liberado durante reacciones químicas o cambios de fase. Sin embargo, la medición de este calor también puede conducir al cálculo de otras propiedades importantes como la temperatura de transición cristalina, la cristalinidad del polímero y más.

Debido a la naturaleza larga y similar a la cadena de los polímeros, no es raro que las hebras de polímeros estén enredadas y desordenadas. Como resultado, la mayoría de los polímeros son sólo parcialmente cristalinos con el resto del polímero siendo amorfo. En este experimento utilizaremos DSC para determinar la cristalinidad del polímero.

Principios

Como su nombre indica, la calorimetría de escaneo diferencial se basa en un diferencial en el flujo de calor entre una muestra de interés y una muestra de referencia con propiedades térmicas conocidas. De hecho, medir el calor con precisión con un medidor de calor es muy difícil. La medición se complica aún más por el hecho de que la muestra se coloca dentro de una sartén que también absorbe el calor y la medición se produce típicamente dentro de un horno más grande. Una medición más precisa implicaría monitorear la temperatura de una muestra y calcular qué flujo de calor debe haber estado presente para producir el cambio de temperatura.

Por lo tanto, DSC implica la medición simultánea o secuencial de temperaturas de una muestra y una referencia. Para medir con precisión el calor dentro y fuera de la muestra, teniendo en cuenta las contribuciones térmicas y las pérdidas en la sartén y el entorno circundante, la medición tanto de la muestra como de la referencia debe realizarse en el mismo entorno y condiciones de calor. Los preparativos de la sartén también deben ser coherentes entre la referencia y la muestra. Estos incluyen engarzar para sellar la sartén y hacer un agujero en la tapa, para permitir el equilibrio con la atmósfera inerte en el horno y evitar la presurización en la sartén a medida que se producen cambios de fase en la muestra.

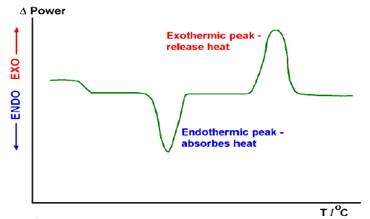

En la Figura 1 se muestra un esquema de la configuración de muestra de DSC y la celda de calor. Para cada análisis, el DSC contiene una panorámica de referencia vacía y una panorámica de muestra. El DSC lee la diferencia de potencia necesaria para mantener la bandeja de referencia y la bandeja de muestra a la temperatura establecida (definida antes de la medición por el usuario). La bandeja de muestra requerirá más potencia para calentar cuando la muestra absorba calor (en una reacción endotérmica) y más potencia para enfriar cuando la muestra emite calor (en una reacción exotérmica).

Figura 1: Configuración de muestraDSC y esquema de celda de calor.

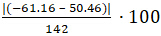

Se coloca una bandeja vacía en la posición de referencia para todas las mediciones de DSC. Para todas las técnicas de caracterización térmica, primero se realiza una medición de línea base con una bandeja vacía dentro del horno en la posición de la muestra. Esta medición tiene en cuenta los cambios atmosféricos y se resta automáticamente de la siguiente medición de muestra. Para una medición de cristalinidad, se coloca una cantidad medida con precisión de material de muestra en una bandeja separada (que se coloca en la posición de la muestra en el horno) y se ejecuta utilizando el mismo programa de medición que la línea de base. El porcentaje de cristalinidad se calcula utilizando los valores obtenidos a partir de la medición de la muestra. La ecuación utilizada es:

% Cristalinidad  (Ecuación 1)

(Ecuación 1)

En la Figura 2 se muestra una curva de resultados de DSC típica. El calor de fusión (Hm) se obtiene tomando el área bajo el pico endotérmico (presente durante la fase de calentamiento de la medición) y el calor de la cristalización en frío (Hc) se obtiene tomando el área bajo el pico exotérmico (presente durante la refrigeración fase de la medición); software adjunto se utiliza para calcular estos valores a partir de la medición de la muestra. El calor conocido de fusión de una forma 100% cristalina de la muestra es una propiedad de material que también debe ser conocida para calcular el porcentaje de cristalinidad del polímero.

Figura 2: Esquema de una curva de resultados DSC. Se etiquetan los picos exotérmicos y endotérmicos.

Al realizar una medición de la capacidad de calor, se añade un paso adicional: antes de ejecutar la medición de la muestra, se realiza una medición idéntica a la línea base con una cantidad medida precisa de un material estándar. El material estándar debe ser un compuesto con una capacidad de calor bien caracterizada, como el zafiro. A continuación, el material de muestra se ejecuta utilizando el mismo programa de medición que la línea base y el estándar. La capacidad de calor y el flujo de calor de entrada/salida de la muestra también son calculados por el usuario en el software que lo acompaña. La medida de línea base se resta y la capacidad de calor del material estándar se utiliza para pasar de la temperatura al flujo de calor.

Procedimiento

- Encienda la máquina y deje que se caliente durante aproximadamente una hora.

- Compruebe que el tanque de nitrógeno comprimido y el tanque de nitrógeno líquido estén llenos y que la válvula los conecte. El flujo de presión de nitrógeno comprimido se establece en 10 psi por las perillas de ajuste en el regulador.

- Prepare dos sartenes vacíos. Haga un pequeño agujero en la tapa de cada uno y cierre con la prensa de prensa de prensa. Retire las tres tapas del horno y coloque las sartenes en los dos sensores circulares dentro del horno. Sustituya las tres tapas.

- Haga clic en el icono con la etiqueta DSC 3500 Sirius para iniciar el software de la máquina.

- Seleccione Archivo , Nuevo. Se abrirá la ventana Definición de medición; se incluyen cuatro pestañas que solicitan información de entrada. La primera pestaña es la pestaña Configuración. Contiene información sobre el instrumento y no necesita ser alterado para ejecutar una medición utilizando el procedimiento estándar.

- Haga clic en la segunda pestaña, etiquetada Encabezado. Seleccione Corrección en Tipo de medida. Esto guardará la medición de línea base como un archivo de corrección, que más tarde será restado de la medición de la muestra por el software.

- Introduzca la línea base con la fecha como identidad y nombre de ejemplo en la sección Ejemplo.

- En Calibración de temperatura, haga clic en Seleccionar. Esto abrirá una ventana separada; encontrar el archivo de calibración de temperatura más reciente guardado en el ordenador y seleccionarlo.

- Para una medición de cristalinidad porcentual, haga clic en Seleccionar en Calibración de sensibilidad y seleccione el archivo de calibración de sensibilidad más reciente guardado en el equipo.

- Seleccione la tercera pestaña, con la etiqueta Programa de temperatura.

- Marque las casillas Purgar 2 y Protección enumeradas bajo Condiciones de paso. Esto enciende el gas de purga de nitrógeno para todos los pasos de temperatura.

- Seleccione Inicial en Categoría de paso e introduzca 20 oC como Temperatura de inicio.

- Seleccione Dinámico en Categoría de paso e introduzca una temperatura para la Temperatura final. Esta temperatura final debe ser aproximadamente 30 oC superior a la temperatura de fusión indicada de la muestra de polímero. La temperatura máxima permitida por las bandejas de aluminio es de 600 oC; como precaución no vayan por encima de los 550 oC. Introduzca 10 K/min como tasa de calefacción.

- Seleccione Dinámico en Categoría de paso e introduzca 20 oC para la temperatura final.

- En la parte superior de la pantalla, haga clic en la flecha desplegable debajo de LN2 para el segundo paso de enfriamiento, que devuelve el horno a la temperatura ambiente. Selecciona Automático. Esto indica al programa de temperatura que encienda automáticamente el nitrógeno líquido para enfriar el horno después de que el paso de calentamiento haya terminado.

- Seleccione Final en Categoría de paso. Entrada de 20 oC como temperatura final.

- El programa le pedirá una temperatura de restablecimiento de emergencia. Introduzca una temperatura 10 oC superior a la temperatura más alta establecida en el programa de temperatura. Se trata de un ajuste de protección, que impide que la máquina se caliente por encima de una temperatura establecida en caso de mal funcionamiento de la máquina. Esto protege el horno del calentamiento a una temperatura que podría vaporizar la muestra y dañar la máquina.

- A continuación, el programa solicitará información de Final Standby. Esta información mantendrá el horno a la temperatura final durante un máximo de 2 horas para mantenerlo equilibrado pero no tiene ningún efecto sobre los datos recopilados. Entrada de 20oC para la temperatura de espera, 40 K/min como la velocidad de calentamiento y un tiempo máximo de espera de 2 horas.

- Seleccione la cuarta pestaña, con la etiqueta Last Items(Last Items).

- A la derecha de Nombre de archivo, haga clic en Seleccionar. Elija una ubicación en el equipo para guardar el análisis y asímócela el nombre Baseline con la fecha (el mismo nombre que aparece en la pestaña Encabezado).

- Haga clic en Reenviar en la esquina inferior derecha de la ventana Definición de medición. Aparecerá una nueva ventana más pequeña, que enumera la temperatura inicial tal como se define en el programa de temperatura y la temperatura actual del horno. Para iniciar el programa, la temperatura actual del horno debe estar dentro de los 5 grados de la temperatura inicial.

- Si la temperatura del horno está dentro de los 5 grados de la temperatura inicial del programa, haga clic en Inicio y comenzará la medición. Si la temperatura del horno es demasiado baja, haga clic en Inicio y la máquina hará un paso de calentamiento y equilibrio antes de comenzar la medición. Si el horno está demasiado caliente, seleccione Diagnóstico > Gases e interruptores. Marque la casilla para LN2 y deje que el nitrógeno líquido fluya hasta que la temperatura alcance dentro de 5 grados de la inicial. A continuación, desmarque la casilla LN2 y pulse Iniciar para iniciar la medición.

- Después de que se haya ejecutado el análisis de línea base, quite el panel de línea base vacío y reemplácelo por el panel que contiene la muestra. Las sartenes tienen aproximadamente 6 milímetros de diámetro con un volumen de 25 microlitros, por lo que requieren una cantidad muy pequeña de muestra. Corte la muestra en trozos pequeños que encajen en la sartén. Para garantizar un flujo de calor uniforme y lecturas precisas de DSC, se coloca una capa delgada de las piezas de muestra para que se cubra toda la parte inferior de la sartén.

- Seleccione Archivo , Abrir. Haga clic en Aceptar cuando el programa solicite eliminar la configuración actual y busque y abra el análisis de línea base.

- La ventana Definición de medición se abrirá en una página definición rápida. Seleccione Corrección más Muestra en Tipo de medida.

- En la sección Ejemplo, introduzca el nombre de la muestra en Identidad y nombre e introduzca la masa de muestra en miligramos.

- En la parte inferior de la ventana, haga clic en Seleccionar. Elija un lugar para nombrar y guarde el análisis.

- Seleccione Reenviar. Pulse Iniciar cuando aparezca la ventana más pequeña.

- Una vez finalizada la medición, cierre el programa, apague el tanque de nitrógeno comprimido y apague la máquina.

- Busque la medida guardada para el escaneo de muestray haga doble clic en él. Esto abrirá el análisis en el software Proteus Analysis.

- Utilice el software para encontrar el área bajo las curvas de fusión y recristalización. Estos valores son el calor de fusión y el calor de la cristalización en frío de la muestra de polímero en Joules por gramo.

- El porcentaje de cristalinidad se puede calcular utilizando la ecuación enumerada anteriormente:

Cristalinidad ?

Resultados

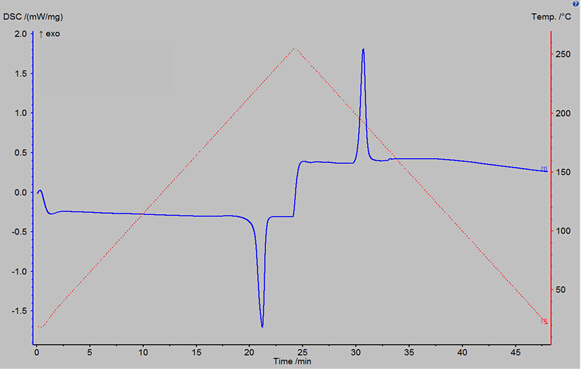

La Figura 3 muestra el resultado de una muestra de cristalinidad porcentual de DSC en una muestra de polímero de tereftalato de polibutileno (PBT). El resultado se muestra como un tiempo de lectura de potencia DSC (en milivatios por miligramo de muestra). La lectura de potencia, el seguimiento azul de la Figura 3,indica cuánta potencia adicional se requería para cambiar la temperatura de la bandeja de muestra en comparación con la bandeja de referencia vacía. El programa de temperatura también se muestra como la línea roja discontinua en la Figura 3. El primer pico en el trazado azul es un pico endotérmico; su área da un valor para el calor de fusión de la muestra de polímero. El segundo pico es un pico exotérmico cuya área da un valor para el calor de cristalización de la muestra de polímero.

La Figura 4 muestra vistas ampliadas de los picos endotérmicos y exotérmicos del análisis PBT(Figura 3). Se muestra el área de cada pico (calculado utilizando el software Proteus Analysis). A partir de estos valores calculados, el porcentaje de cristalinidad de esta muestra de polímero PBT se calcula utilizando la Ecuación 1 y un valor reportado de 142 J/g para el número de "Hm":

% Cristalinidad á  78,6% cristalino

78,6% cristalino

Figura 3: Lectura de DSC vs tiempo para una muestra de polímero detereftalato de polibutileno, que se ejecuta con el DSC 3500. El programa de temperatura utilizado también se muestra como la curva discontinua roja.

Figura 4: Vista ampliada del pico endotérmico (A) y del pico exotérmico (B) de la exploración DSC de polímero PBT. Se calculan las áreas debajo de cada curva; estos corresponden al calor de fusión y calor de cristalización en frío de la muestra de polímero PBT, respectivamente.

Aplicación y resumen

La calorimetría de escaneo diferencial es una técnica utilizada para determinar muchas propiedades térmicas de los materiales, como el calor de fusión, el calor de cristalización, la capacidad de calor y los cambios de fase. Las mediciones de DSC también se pueden utilizar para calcular propiedades de material adicionales, incluida la temperatura de transición cristalina y la cristalinidad del porcentaje de polímero. El DSC requiere muestras muy pequeñas que deben ajustarse al tamaño y la forma de las sartenes utilizadas en la máquina y se basa en una comparación diferencial de calor entre una referencia vacía y una muestra. Los cálculos de cristalinidad porcentual de polímero son relativamente simples si se conoce el calor de fusión de una forma 100% cristalina del polímero que se está probando. Otros métodos de caracterización que pueden determinar el porcentaje de cristalinidad incluyen mediciones de densidad, que también requieren una versión 100% cristalina y 100% amorfa del polímero, y la difracción de rayos X, que requiere una muestra que se puede mezclar a fondo con un material estándar como el silicio.

El porcentaje de cristalinidad es un parámetro importante que contribuye significativamente a muchas de las propiedades de los materiales poliméicos utilizados todos los días. El porcentaje de cristalinidad juega un papel en lo frágil (alta cristalinidad) o en lo suave y dúctil (baja cristalinidad) que es un polímero. El polietileno es uno de los materiales polimérico más utilizados y es un buen ejemplo de la importancia de la cristalinidad para las propiedades del material. El HDPE (polietileno de alta densidad) es una forma más cristalina y por lo tanto es un plástico más duro y quebradizo utilizado en cubos de basura y tablas de cortar, mientras que el LDPE (polietileno de baja densidad) tiene una cristalinidad más baja y por lo tanto es un plástico dúctil utilizado en plástico desechable bolsas de compras. La cristalinidad del polímero también puede afectar la transparencia y el color; los polímeros con mayor cristalinidad son más difíciles de colorear y a menudo son más opacos. El porcentaje de cristalinidad juega un papel importante en la forma en que creamos y utilizamos diferentes plásticos y diferentes formas del mismo plástico todos los días, desde polímeros utilizados en telas, hasta los utilizados en chalecos antibalas. Otras características poliméricas que pueden afectar estas propiedades, y pueden contribuir al porcentaje de valores de cristalinidad, incluyen tratamientos térmicos anteriores y grado de reticulación.

Saltar a...

Vídeos de esta colección:

Now Playing

Calorimetría diferencial de barrido

Materials Engineering

37.2K Vistas

Materialografía óptica Parte 1: Preparación de las muestras

Materials Engineering

15.3K Vistas

Materialografía óptica Parte 2: Análisis de imágenes

Materials Engineering

11.0K Vistas

Espectroscopía de fotoelectrones de rayos X

Materials Engineering

21.5K Vistas

Difracción de rayos X

Materials Engineering

88.4K Vistas

Haz de iones focalizado

Materials Engineering

8.8K Vistas

Solidificación direccional y estabilización de fase

Materials Engineering

6.5K Vistas

Difusividad térmica y el método del pulso láser

Materials Engineering

13.2K Vistas

Galvanoplastia de películas finas

Materials Engineering

19.9K Vistas

Análisis de la expansión térmica mediante dilatometría

Materials Engineering

15.6K Vistas

Espectroscopia de impedancia electroquímica

Materials Engineering

23.1K Vistas

Materiales compuestos de matriz cerámica y sus propiedades de flexión

Materials Engineering

8.1K Vistas

Aleaciones nanocristalinas y estabilidad del tamaño de los nanogranos

Materials Engineering

5.1K Vistas

Síntesis de hidrogeles

Materials Engineering

23.6K Vistas

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados