Prove di compressione su calcestruzzo indurito

Panoramica

Fonte: Roberto Leon, Dipartimento di Ingegneria Civile e Ambientale, Virginia Tech, Blacksburg, VA

Ci sono due fasi distinte in un progetto di costruzione che coinvolge il calcestruzzo. La prima fase prevede il dosaggio, il trasporto e il getto di calcestruzzo fresco. In questa fase, il materiale è viscoso e la lavorabilità e la finibilità sono i criteri chiave delle prestazioni. La seconda fase si verifica quando il processo di idratazione inizia poco dopo che il calcestruzzo è stato inserito nella forma e il calcestruzzo si stabilizza e inizia a indurirsi. Questo processo è molto complesso e non tutte le sue fasi sono ben comprese e caratterizzate. Tuttavia, il calcestruzzo dovrebbe raggiungere la resistenza e la rigidità di progettazione previste a circa 14-28 giorni dopo il getto. A questo punto, verranno condotti una serie di test su cilindri di calcestruzzo gettati al momento del posizionamento per determinare la resistenza alla compressione e alla trazione del calcestruzzo, nonché, occasionalmente, la sua rigidità.

Gli obiettivi di questo esperimento sono tre: (1) condurre test sui cilindri di compressione per determinare la resistenza di 7, 14 e 28 giorni del calcestruzzo, (2) determinare il modulo di elasticità a 28 giorni e (3) dimostrare l'uso di un semplice test non distruttivo per determinare la resistenza del calcestruzzo in situ.

Principi

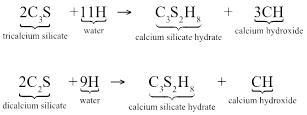

Non appena il calcestruzzo viene miscelato e inserito nelle forme, inizierà il processo di idratazione. Il processo di idratazione inizia con la dissoluzione del cemento in acqua, che porta ad una saturazione di ioni nella soluzione. I principali costituenti del cemento sono i silicati tricalci (C3S, circa 45-60%), i silicati bicalcici (C2S, 15-30%), gli alluminati tricalci (C3A, 6-12%) e le alluminoferriti tetracalciche (C4AF, 6-8%). In presenza di acqua, si verificano le seguenti reazioni principali:

Dopo l'inizio dell'idratazione, gli idrati di solfoalluminato di calcio (ettringite - strutture aghiche) iniziano rapidamente a svilupparsi. Entro poche ore, grandi cristalli prismatici di idrossido di calcio e piccoli cristalli fibrosi di idrati di silicato di calcio appariranno e inizieranno a riempire lo spazio tra l'acqua e il cemento. Alla fine, i cristalli di ettringite possono decomporsi in idrati monosolfato. La struttura degli idrati di silicato di calcio (CSH) varia da scarsamente cristallina ad amorfa, occupa il 50-60% del volume solido della pasta cementizia idratata e ha un'enorme superficie (100-700 m2/g). I CSH traggono la loro forza dal legame covalente e ionico (~ 65%), così come dal legame di van der Waals (~ 35%) all'interno della struttura complessa.

Dal punto di vista dei materiali, i fattori che maggiormente influenzano la resistenza del calcestruzzo sono i seguenti:

- Proporzioni di miscelazione Più basso è il rapporto acqua-cemento(w/c) in massa, maggiore è la resistenza alla compressione (f'c),la resistenza alla trazione (ft)e il modulo di Young (E). Altri fattori, come il rapporto tra cemento e aggregato, la gradazione, la struttura superficiale, la forma e la rigidità degli aggregati, dimostrano un'influenza secondaria.

- Tipo di cemento La velocità del processo di idratazione dipende fortemente dalla finezza delle particelle di cemento. Se si desidera un'elevata resistenza precoce, è comune utilizzare il cemento di tipo 3, che è solo cemento normale (tipo 1) che è stato macinato a una finezza molto più elevata.

- Polimerizzazione Un altro fattore che influisce in modo significativo sulla resistenza è la temperatura e l'umidità a cui viene polimerizzato il calcestruzzo. In generale, maggiore è la temperatura e l'umidità, più rapida è l'idratazione. Ad esempio, è comune polimerizzare i membri in calcestruzzo precom sollecitato a temperature intorno ai 140 ° F con vapore per ottenere il 70% o superiore della resistenza specificata entro un giorno dalla fusione.

- Uniformità e consolidamento Queste caratteristiche si riferiscono all'omogeneità del mix e a quanto bene è stato inizialmente compattato. L'assenza di zone deboli o di grandi vuoti d'aria (scarso consolidamento) e la presenza di un calcestruzzo con proprietà uniformi dovrebbe ovviamente aumentare la resistenza, con tutte le altre variabili che rimangono le stesse.

Dal punto di vista dei test, i fattori che influenzano maggiormente la resistenza del calcestruzzo sono i seguenti:

- Condizioni di umidità Più umido è il campione, maggiore è la forza.

- Rugosità della superficie di carico Più ruvida è la superficie, maggiore è la resistenza.

- Velocità di caricamento Più veloce è il carico, maggiore è la forza.

- Temperatura e umidità di polimerizzazione Maggiore è la temperatura e l'umidità a cui i campioni sono stati conservati prima del test, maggiore è la resistenza.

- Fine moderazione Il tipo di testa di carico influenza la distribuzione delle sollecitazioni attraverso il campione di prova. La testa di carico di prova ideale è un "piatto di spazzole", tuttavia, questo tipo di testa di carico è costoso da produrre e la ripetibilità è un problema. Le teste in acciaio sono tipicamente utilizzate, ma la loro rigidità porta a forze apparentemente più elevate. L'uso di composti di tappatura per distribuire le sollecitazioni in modo più uniforme attraverso il campione ha migliorato gran parte di questo problema.

- Tipo di macchina di prova Le macchine di prova possono essere classificate come dure (molto rigide) o morbide (meno rigide) in termini di rigidità. Una macchina morbida segue meglio la curva stress-deformazione quando il campione fallisce; tuttavia, l'energia immagazzinata aggiuntiva verrà rilasciata e porterà a una più rapida propagazione delle fessure, e quindi a una forza apparente inferiore.

- Geometria del campione Negli Stati Uniti, i cilindri (tradizionalmente 6 "di diametro per 12" di altezza, ma più recentemente 4" x 8") sono comunemente usati. In Europa vengono utilizzati cubi (6 "per 6" o più piccoli). Sebbene il rapporto tra la resistenza del cubo e la resistenza del cilindro diminuisca all'aumentare della resistenza del calcestruzzo, si presume spesso che la resistenza di un campione di cubo sarà di circa 1,25 maggiore di quella di un cilindro. Nei test sui cilindri, il rapporto lunghezza su diametro (1/d) influenza anche la resistenza misurata. Il cilindro standard ha un rapporto l / d di 2,00 e i fattori di correzione possono essere trovati per altri rapporti.

I test di compressione vengono eseguiti su una macchina di prova idraulica. Questa macchina è diversa dalla macchina di prova universale che abbiamo utilizzato in altri laboratori, in quanto è alimentata da una semplice pompa idraulica. Questa macchina di prova funziona solo in compressione e ha una corsa relativamente breve. Per il test di compressione, la capacità di carico deve essere molto elevata (300.000 libbre o 300 kips o più) al fine di testare calcestruzzi ad alta resistenza, poiché i cilindri da 12 pollici hanno un'area di 28,2 pollici2e le resistenze del calcestruzzo possono variare fino a 20 ksi in applicazioni pratiche. Questo tipo di calcestruzzo richiederà una macchina con una capacità di almeno 600 kips.

Il test per il modulo di Young e il rapporto di Poisson viene eseguito utilizzando un compressometro. Questo dispositivo viene installato in un cilindro di calcestruzzo durante una prova di compressione e viene utilizzato per misurare le deformazioni longitudinali e del cerchio. Il misuratore del quadrante longitudinale viene utilizzato per calcolare le deformazioni longitudinali, che in combinazione con la sollecitazione vengono utilizzate per calcolare il modulo di Young. Il rapporto tra la sollecitazione del cerchio e la sollecitazione longitudinale può essere utilizzato per calcolare il rapporto di Poisson. Sia il modulo di Young che il rapporto di Poisson sono validi solo a bassi livelli di carico (certamente meno del 40% del finale), poiché la microfessatura del calcestruzzo inizierà a circa il 30% del finale e il comportamento del calcestruzzo sarà chiaramente non lineare a partire da circa il 60% del finale. Dopo questo punto, il rapporto di Poisson perde significato, poiché il calcestruzzo inizierà a mostrare un comportamento dilatazionale a causa della crescita delle fessure (cioè, il rapporto di Poisson diventerà negativo).

Mentre i test dei cilindri sono utili per determinare la qualità del calcestruzzo consegnato al sito, questo test non ci dice quale sia la resistenza del calcestruzzo in situ. Anche i cilindri di polimerizzazione in loco non forniscono risultati molto affidabili. Di conseguenza, negli ultimi 40 anni c'è stato un grande sforzo per sviluppare tecniche di test non distruttivi economici (NDT) per valutare la resistenza del calcestruzzo in situ. Due delle prime tecniche più comuni sono l'uso del martello Schmidt e della sonda Windsor. Entrambe queste tecniche sono esempi di test di durezza superficiale, che possono essere correlati alla resistenza attraverso adeguate procedure di calibrazione.

Il martello Schmidt è un semplice dispositivo a molla che spara un peso d'acciaio su una superficie e ne misura il rimbalzo. Con un'adeguata calibrazione del dispositivo su un particolare mix, è possibile ottenere risultati affidabili. Poiché l'esecuzione richiede solo pochi secondi, questo test è un modo molto efficiente per misurare la consistenza del calcestruzzo attraverso una o più sequenze di colata.

La sonda Windsor, d'altra parte, è una pistola azionata a polvere che spara tre sonde nel calcestruzzo in uno schema triangolare e misura la penetrazione media. Come per il martello Schmidt, la calibrazione di una particolare miscela è importante per ottenere risultati affidabili. La sonda Windsor non è esattamente non distruttiva, in quanto le sonde devono essere rimosse e il calcestruzzo superficiale rattoppato. La profondità e l'estensione di queste patch è piccola, quindi la riparazione non è un grosso problema. Esistono numerosi dispositivi e tecniche più nuovi e sofisticati in uso oggi per caratterizzare la resistenza del calcestruzzo in situ, ma questi metodi vanno oltre lo scopo di questo laboratorio.

Procedura

Test di compressione

- Rimuovere i cilindri di calcestruzzo dall'area di stoccaggio o dalla stanza di polimerizzazione e asciugare in superficie i cilindri.

- Selezionare sei cilindri per questo test e misurare il diametro di ciascuno dei cilindri.

- Assicurarsi che le estremità dei cilindri siano il più livellate possibile. Poiché la parte superiore dei cilindri non è probabilmente molto piatta, è necessario (a) rettificare le estremità del cilindro di cemento con la pietra di sfregamento di un muratore per rimuovere le irregolarità superficiali e gettare un cappuccio asfaltico ad entrambe le estremità del cilindro, o (b) posizionare un tappo terminale in neoprene su ciascuna estremità. In questo laboratorio, useremo tappi terminali in neoprene, poiché questo metodo è di gran lunga il più semplice. Tuttavia, anche utilizzando questa tecnica, le principali imperfezioni superficiali devono essere rimosse in anticipo.

- Applicare il carico compressivo lentamente e continuamente fino al raggiungimento del carico massimo. La velocità di carico dovrebbe essere compresa tra 20 psi e 50 psi al secondo (da 150 libbre a 300 libbre al secondo). Il guasto del cilindro è imminente durante la prova quando l'indicatore di carico rallenta e infine si ferma. Lasciare che il carico di compressione continui fino a quando il cilindro non viene schiacciato. Esaminare attentamente il tipo di guasto del cilindro.

- Registrare il carico massimo e determinare la resistenza alla compressione per ciascun campione testato.

Determinazione del modulo di Young

- Per uno dei test di compressione del cilindro, installare un compressometro attorno al cilindro seguendo i passaggi da 2.2 a 2.10.

- Svitare le sette viti di contatto (2 sull'anello di bloccaggio superiore, 3 sull'anello di blocco inferiore e 2 sull'anello centrale) fino a quando i punti non sono a filo con la superficie interna degli anelli.

- Posizionare il compressometro sopra il campione di calcestruzzo individuando il campione al centro dell'anello.

- Posiziona tre blocchi di uguale lunghezza sotto l'anello inferiore. La lunghezza dei blocchi (cilindri) deve essere verticale per fornire l'altezza corretta.

- Stringere a mano le 3 viti di contatto nell'anello di bloccaggio inferiore e le 2 viti di contatto nell'anello superiore contro il campione.

- Stringere a mano le 2 viti di contatto nell'anello centrale assicurandosi che lo stelo verticale dell'indicatore del quadrante di deformazione assiale sia a metà strada tra le due parti dell'anello centrale.

- Rimuovere le aste a due distanziali.

- Rimuovere i tre blocchi di metallo da sotto l'anello inferiore.

- Azzerare l'indicatore del quadrante di deformazione assiale con lo stelo vicino alla posizione completamente estesa.

- Azzerare l'indicatore del quadrante di deformazione diametrica con il gambo vicino alla posizione completamente spinta.

- Applicare una serie di carichi a passi di circa 10.000 libbre, fino a circa 60.000 libbre. Ad ogni fase del carico, registrare le deformazioni longitudinali e del cerchio.

Schmidt Hammer Dimostrazione

- Segna una griglia di 2 piedi x 2 piedi su una lastra di cemento, che copre un'area di 10 piedi x 10 piedi. Seleziona una superficie di calcestruzzo liscia, asciutta e di almeno 4 pollici (o 102 mm) di spessore.

- In ogni punto della griglia, condurre e registrare un test del martello di rimbalzo schmidt, come indicato nei passaggi da 3.3 a 3.4.

- Prima che il martello possa essere utilizzato per il test, il pistone deve essere rilasciato dal martello nella posizione di prova. Se il pistone non è esteso, posizionare l'estremità del pistone contro una superficie rigida e premere delicatamente il martello Schmidt saldamente contro la superficie. Sentirai un clic e il pistone si estenderà nella posizione di prova.

- Premere delicatamente il Martello di rimbalzo contro la superficie del calcestruzzo da testare. Quando il pistone viene premuto fino in fondo al Rebound Hammer, continua a spingere più forte fino a quando non senti un suono sferragliante. Tenere il martello di rimbalzo premuto saldamente contro la superficie del calcestruzzo e leggere il numero di rimbalzo sulla bilancia.

- Calcolare la deviazione media e standard per questo insieme di misurazioni.

Risultati

I cilindri in compressione tendevano a guastarsi lungo un piano inclinato, a circa 45 gradi. Questa caratteristica indica che il guasto non è stato guidato dalla pura compressione (schiacciamento del cilindro) ma piuttosto dalle forze di taglio, o più precisamente dalla scissione delle sollecitazioni di tensione.

I risultati del test di compressione vengono calcolati dividendo il carico massimo misurato (Pmax)per l'area misurata. Il valore della resistenza alla compressione è considerato come la media di tre prove del cilindro, a condizione che nessuna di esse abbia determinato un valore inferiore a 500 psi dalla media.

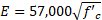

Il modulo di Young e il rapporto di Poisson sono ottenuti dalla pendenza iniziale della curva stress-deformazione e dal rapporto tra deformazioni longitudinali e trasversali. Il valore del modulo di Young è spesso preso come  , mentre il rapporto di Poisson varia tra 0,12 e 0,2.

, mentre il rapporto di Poisson varia tra 0,12 e 0,2.

La media delle letture del martello di Schmidt era 32,4 con una deviazione standard di 1,3. Questi risultati sono considerati accettabili e la resistenza del calcestruzzo in situ è stata determinata a 4650 psi in base alla calibrazione a test di laboratorio paralleli sui cilindri.

Applicazione e Riepilogo

Sono stati eseguiti test di compressione su cilindri di calcestruzzo, nonché misurazioni del modulo di Young, del rapporto di Poisson e una dimostrazione delle misurazioni NDT nel calcestruzzo. I risultati dei test di compressione dei test sui cilindri, come quelli effettuati in questo esercizio di laboratorio, sono relativamente semplici da condurre e producono risultati con variabilità accettabile. Le misurazioni del rapporto di Poisson e del modulo di Young sono difficili da effettuare, e queste proprietà sono spesso calcolate da formule empiriche dalla forza di compressione piuttosto che dalla metodologia sperimentale.

Le prove di compressione del tipo qui descritto vengono utilizzate per monitorare il guadagno di resistenza nelle strutture in calcestruzzo. I risultati a 28 giorni devono soddisfare specifiche discrete, ma in generale, il test non viene eseguito con il solo scopo specifico di soddisfare le specifiche o verificare la forza di un particolare membro. L'idea principale di questi test è quella di monitorare la qualità di tutto il calcestruzzo consegnato nel corso della vita dell'intero progetto.

Un'altra applicazione comune del test dei cilindri è quella di testare i nuclei estratti da strutture esistenti. In questi casi, l'intento è determinare se la struttura può trasportare carichi superiori a quelli inizialmente progettati. Un esempio è nei ponti più vecchi, dove l'aumento dei carichi dei camion richiede che i ponti siano classificati per nuove combinazioni di carico (peso per asse e spaziatura tra assi, ad esempio) o nelle indagini forensi in cui dopo che si è verificato un guasto, è necessario escludere determinate modalità di guasto.

Vai a...

Video da questa raccolta:

Now Playing

Prove di compressione su calcestruzzo indurito

Structural Engineering

15.2K Visualizzazioni

Costanti dei materiali

Structural Engineering

23.4K Visualizzazioni

Caratteristiche sforzo-deformazione degli acciai

Structural Engineering

109.3K Visualizzazioni

Caratteristiche sforzo-deformazione dell'alluminio

Structural Engineering

88.4K Visualizzazioni

Test di impatto Charpy di acciai formati a freddo e laminati a caldo in diverse condizioni di temperatura

Structural Engineering

32.1K Visualizzazioni

Prova di durezza Rockwell e l'effetto del trattamento sull'acciaio

Structural Engineering

28.3K Visualizzazioni

Instabilità delle colonne d'acciaio

Structural Engineering

36.1K Visualizzazioni

Dinamica delle strutture

Structural Engineering

11.5K Visualizzazioni

Fatica dei metalli

Structural Engineering

40.5K Visualizzazioni

Prova di trazione di materiali polimerici

Structural Engineering

25.3K Visualizzazioni

Prova di trazione di materiali polimerici fibrorinforzati

Structural Engineering

14.4K Visualizzazioni

Aggregati per calcestruzzo e miscele bituminose

Structural Engineering

12.1K Visualizzazioni

Prove su calcestruzzo fresco

Structural Engineering

25.7K Visualizzazioni

Prove di calcestruzzo indurito in trazione

Structural Engineering

23.5K Visualizzazioni

Prove su legno

Structural Engineering

32.9K Visualizzazioni