Method Article

Valutazione della polimerizzazione dei sistemi adesivi mediante prove reologiche e termiche

* Questi autori hanno contribuito in egual misura

In questo articolo

Riepilogo

Viene proposta una metodologia sperimentale basata su misurazioni termiche e reologiche per caratterizzare il processo di polimerizzazione degli adesivi con per ottenere informazioni utili per la selezione dell'adesivo industriale.

Abstract

L'analisi dei processi termici associati alla polimerizzazione degli adesivi e lo studio del comportamento meccanico una volta curati, forniscono informazioni chiave per scegliere l'opzione migliore per qualsiasi applicazione specifica. La metodologia proposta per la caratterizzazione della polimerizzazione, basata su analisi termica e reologia, è descritta attraverso il confronto di tre adesivi commerciali. Le tecniche sperimentali qui utilizzate sono l'analisi termogravimetrica (TGA), la calorimetria a scansione differenziale (DSC) e la reologia. TGA fornisce informazioni sulla stabilità termica e sul contenuto di riempitivo, DSC consente la valutazione di alcuni eventi termici associati alla reazione di polimerizzazione e ai cambiamenti termici del materiale polimerizzato quando sottoposto a variazioni di temperatura. La reologia integra l'informazione delle trasformazioni termiche da un punto di vista meccanico. Pertanto, la reazione di polimerizzazione può essere tracciata attraverso il modulo elastico (principalmente il modulo di stoccaggio), l'angolo di fase e lo spazio. Inoltre, viene anche dimostrato che sebbene il DSC non sia utile per studiare la polimerizzazione degli adesivi polimerizzabili all'umidità, è un metodo molto conveniente per valutare la transizione del vetro a bassa temperatura dei sistemi amorfo.

Introduzione

Al giorno d'oggi c'è una crescente domanda di adesivi. L'industria di oggi richiede che gli adesivi abbiano proprietà sempre più varie, adattate alla crescente diversità di possibili nuove applicazioni. Rende difficile la selezione dell'opzione più adatta per ogni caso specifico. Pertanto, la creazione di una metodologia standard per caratterizzare gli adesivi in base alle loro proprietà faciliterebbe il processo di selezione. L'analisi dell'adesivo durante il processo di polimerizzazione e le proprietà finali del sistema stagionato sono fondamentali per decidere se un adesivo è valido o meno per una determinata applicazione.

Due delle tecniche sperimentali più comunemente utilizzate per studiare il comportamento degli adesivi sono la calorimetria a scansione differenziale (DSC) e l'analisi meccanica dinamica (DMA). Anche le misurazioni reologiche e le prove termogravimetriche sono ampiamente utilizzate. Attraverso di essi, è possibile determinare la temperatura di transizione del vetro (Tg) e il calore residuo della polimerizzazione, che sono correlati al grado di cura1,2.

TGA fornisce informazioni sulla stabilità termica degli adesivi3,4, che è molto utile per stabilire ulteriori condizioni di processo, d'altra parte le misurazioni reologiche consentono la determinazione del tempo gel dell'adesivo, l'analisi del restringimento della polimerizzazione e la definizione delle proprietà viscoelastiche di un campione stagionato5,6,7 ,mentrela tecnica DSC consente la misurazione del calore residuo della polimerizzazione e il discernimento tra uno o più processi termici che possono avvenire contemporaneamente durante la stagionatura8,9. Pertanto, la combinazione di metodologie DSC, TGA e reologiche fornisce informazioni dettagliate e affidabili per sviluppare una caratterizzazione completa degli adesivi.

Ci sono una serie di studi di adesivi in cui DSC e TGA vengono applicatiinsieme 10,11,12. Ci sono anche alcuni studi che completano il DSC con misurazionireologiche 13,14,15. Tuttavia, non esiste un protocollo standardizzato per affrontare il confronto degli adesivi in modo sistematico. Questo confronto sceglierebbe meglio gli adesivi giusti in diversi contesti. In questo lavoro viene proposta una metodologia sperimentale per fare una caratterizzazione del processo di polimerizzazione attraverso l'uso combinato dell'analisi termica e della reologia. L'applicazione di queste tecniche come insieme consente di raccogliere informazioni sul comportamento adesivo durante e dopo il processo di polimerizzazione, anche la stabilità termica e il Tg del materiale16.

La metodologia proposta che coinvolge le tre tecniche, DSC, TGA e reologia, è descritta in questo lavoro utilizzando tre adesivi commerciali come esempio. Uno degli adesivi, di seguito denominato S2c, è un adesivo a due componenti: il componente A contiene metacrilato tetraidrofurfurile e il componente B contiene perossido di benzoile. Il componente B agisce come iniziatore della reazione di polimerizzazione causando l'apertura degli anelli di metacrilato tetraidrofurfuril. Attraverso un meccanismo di polimerizzazione dei radicali liberi, il legame C=C del monomero reagisce con il radicale in crescita per formare una catena con gruppi laterali tetraidrofurfuril17. Gli altri adesivi, T1c e T2c, sono le versioni monocomponente e bicomponente della stessa casa commerciale di un adesivo polimerico silane modificato. Il processo di polimerizzazione inizia con l'idrolisi del gruppo silano18, che può essere avviata dall'umidità ambientale (come nel caso di T1c) o dall'aggiunta di un secondo componente (come nel caso di T2c).

Per quanto riguarda le aree di applicazione di questi tre diversi sistemi: l'adesivo S2c è stato progettato per sostituire, in alcuni casi, saldatura, rivettatura, clinching e altre tecniche di fissaggio meccanico ed è adatto per il fissaggio ad alta resistenza di giunti nascosti su diversi tipi di substrati tra cui top coat, plastica, vetro, ecc. Gli adesivi T1c e T2c sono utilizzati per l'incollaggio elastico di metalli e materie plastiche: nella produzione di roulotte, nell'industria dei veicoli ferroviari o nella costruzione navale.

Protocollo

1. Controllo delle condizioni di polimerizzazione del produttore

- Polimeri il campione adesivo seguendo le raccomandazioni del produttore, quindi valutarlo con un TGA e un test DSC. Registrare le condizioni di polimerizzazione specifiche.

- Test TGA del campione stagionato

- Eseguire test termogravimetrici in un TGA o in un'apparecchiatura DSC+TGA simultanea (SDT).

- Effettuare una prova termogravimetrica del campione stagionato seguendo i passaggi successivi per determinare il contenuto di riempitivo inorganico e la temperatura alla quale il materiale inizia a degradarsi. Non superare tale temperatura in ulteriori test.

- Apri il gallo dell'aria. Accendere l'apparecchio SDT (o TGA). Aprire il software di controllo SDT.

- Aprire il forno dell'SDT e posizionare due capsule vuote: una sarà la capsula di riferimento e l'altra conterrà il campione.

- Chiudere il forno e premere la tara inferiore.

- Aprire il forno e posizionare una dimensione del campione di 10-20 mg nella capsula del campione.

- Compilare le informazioni sull'esempio nella scheda Riepilogo.

- Aprire la scheda Procedura e fare clic su Editor. Trascinare il tipo di segmento Ramp nella schermata Editor. Stabilire la rampa da 10 o 20 °C/min a 900 °C. Fare clic su OK.

- Aprire la scheda Note. Selezionate Aria (Air) come gas di spurgo e stabilisci una portata di 100 mL/min.

NOTA: Il test TGA ha due obiettivi: 1) determinare il contenuto di riempitivo inorganico e 2) determinare la temperatura alla quale il materiale inizia a degradarsi. Per il primo obiettivo la prova deve essere eseguita in atmosfera d'aria. Per il secondo, un'atmosfera d'aria rappresenta la situazione più comune nell'uso normale. - Chiudi la fornace.

- Inizia l'esperimento.

- Test DSC del campione stagionato

- Eseguire i test DSC su un DSC standard o su uno strumento DSC (MTDSC) a temperatura modulata che lavora in modalità standard, utilizzare crogioli di alluminio. Effettuare un test DSC del campione stagionato seguendo i passaggi successivi per studiare i seguenti parametri: il Tg del materiale, una possibile polimerizzazione residuae il Tg ∞ del campione.

- Apri il fermascizo azotati. Accendere l'apparato DSC. Aprire il software di controllo dello strumento DSC.

- Fare clic su | Evento | Il . Quindi fare clic sulla scheda Strumento | Preferenze strumento, scegliere DSC e stabilire una temperatura di standby di 30 °C.

- Fare clic su Applica. Fare clic sulla scheda Controllo | Vai a Temperatura standby e attendi almeno 45 minuti prima di iniziare qualsiasi esperimento.

- Aprire la scheda Riepilogo. Fare clic su Modalità e scegliere Standard.

- Aprire la scheda Procedura, fare clic su Test e scegliere Personalizzato. Fare clic su Editor.

- Trascinare un segmento equilibrato che indichi la temperatura alla quale iniziare l'esperimento (tale temperatura dovrebbe essere relativamente bassa, ad esempio -80 o -60 °C).

- Trascinare il tipo di segmento Ramp nella schermata Editor. Introdurre una velocità di riscaldamento di 10 o 20 °C/min e la temperatura finale nella finestra dell'editor di comando. La temperatura finale viene scelta provvisoriamente per consentire una cura completa e deve essere inferiore alla temperatura di degradazione ottenuta dal precedente test TGA.

NOTA: Questi tassi di riscaldamento raccomandati sono proposti come punto di partenza che probabilmente funzionerà bene nella maggior parte dei casi. Tuttavia, questi tassi di riscaldamento possono essere modificati per migliorare la sensibilità o la risoluzione. - Trascinare il tipo di segmento Ramp nella schermata Editor. Allo stesso modo, al passaggio precedente, introdurre una velocità di raffreddamento di 10 o 20 °C/min a una temperatura provvisoriamente inferiore alla transizione del vetro.

- Trascinare il tipo di segmento Ramp nella schermata Editor. Introdurre una velocità di riscaldamento di 10 o 20 °C/min a una temperatura leggermente inferiore alla temperatura di degradazione.

- Aprire la scheda Note. Scegliere Azoto come gas di flusso e stabilire una portata di 50 mL/min.

- Compilare le informazioni sull'esempio nella scheda Riepilogo.

- Fare clic su | Coperchio | Aprire. Posizionare una padella di riferimento e una padella con un campione di peso di 10-20 mg all'interno della cella DSC.

- Avviare l'esperimento facendo clic sul pulsante Start.

2. Analisi DSC di un campione fresco

- Preparare un campione fresco dell'adesivo utilizzando i rapporti e le procedure raccomandati dal produttore e sottosorli immediatamente alle seguenti prove.

- Test di polimerizzazione della rampa

- Eseguire una prova di riscaldamento-raffreddamento-riscaldamento come indicato di seguito per ottenere l'entalpia di polimerizzazione dell'adesivo, la transizione finale del vetro sul riscaldamento e per stabilire la gamma di temperature in cui inizia il processo di polimerizzazione.

- Aprire la scheda Riepilogo. Fare clic su Modalità e scegliere Standard.

- Fare clic sulla scheda Strumento | Preferenze strumento, scegliere DSC e stabilire una temperatura di standby di 10 °C. Fare clic su Applica. Fare clic sulla scheda Controllo | Vai alla temperatura di standby,

- Aprire la scheda Procedura, fare clic su Test e scegliere Personalizzato. Fare clic su Editor. Trascinare il tipo di segmento Equilibrate a -80 °C nella schermata Editor. Trascinare il segmento Rampa e stabilire 10 o 20 °C/min a (una temperatura leggermente inferiore alla temperatura di degradazione ottenuta dal test TGA).

- Inserire il segmento Equilibrate a -80 °C. Quindi trascinare il segmento Ramp, stabilire 10 o 20 °C/min a (la stessa temperatura di prima). Fare clic su OK.

- Compilare le informazioni sull'esempio nella scheda Riepilogo.

- Fare clic su | Coperchio | Aprire. Posizionare una padella di riferimento e una padella con il campione appena preparato di peso di 10-20 mg all'interno del forno.

- Inizia l'esperimento.

- Test di polimerizzazione isotermica

- Tenendo conto della trama DSC della polimerizzazione in rampa, scegliere diverse temperature all'inizio dell'esotermia per eseguire gli esperimenti isotermici.

NOTA: Gli esperimenti isotermici permetteranno di valutare il massimo grado di polimerizzazione che può essere ottenuto ad ogni temperatura. - Aprire la scheda Riepilogo. Fare clic su Modalità e scegliere Standard.

- Aprire la scheda Procedura, fare clic su Test e scegliere Personalizzato. Fare clic su Editor. Trascinare il tipo di segmento Ramp nella schermata Editor. Introdurre un 20 °C/min alla temperatura isotermica scelta.

- Introdurre un segmento isotermico abbastanza tempo per completare la cura a questa temperatura. È possibile, ad esempio, stabilire 300 min, ma il test può essere interrotto quando la curva del flusso di calore è piatta.

- Introdurre un segmento di comando Equilibrate a 0 °C. Aggiungere un segmento Rampa, stabilire una velocità di riscaldamento compresa tra 2 e 20 °C/min (nell'esempio è stato scelto 2,5 °C/min) alla temperatura massima, scelta dal test TGA per non compromettere la stabilità termica dell'adesivo.

- Trascinare il segmento segna fine ciclo nella finestra dell'editor. Inserire un altro segmento equilibrato, questa volta con una temperatura di -80 °C. Aggiungere un altro segmento rampa con una velocità di riscaldamento compresa tra 2 e 20 °C/min (nell'esempio è stato scelto 2,5 °C/min) alla stessa temperatura indicata in precedenza. Fare clic su OK.

NOTA: Si suggerisce una serie di tassi di riscaldamento. Probabilmente, la maggior parte di loro funziona correttamente e a seconda della natura del processo di polimerizzazione, principalmente della sua cinetica e della sensibilità e risoluzione richieste, alcuni di questi tassi di riscaldamento potrebbero essere migliori. Se la valutazione viene effettuata con scopi comparativi, devono essere utilizzate le stesse condizioni per ogni sistema adesivo studiato. Al fine di ridurre al minimo il tempo trascorso dalla miscelazione dei componenti all'inizio degli esperimenti isotermici, la temperatura della cella DSC deve essere regolata ad una temperatura inferiore alla temperatura isotermica prima di mescolare entrambi i componenti. - Fare clic sulla scheda Strumento | Preferenze strumento, scegliere DSC e stabilire una temperatura inferiore alla temperatura isotermica dell'esperimento. Fare clic su Applica. Fare clic sulla scheda Controllo | Passare a Temperatura standby.

- Compilare le informazioni sull'esempio nella scheda Riepilogo.

- Fare clic su | Coperchio | Aprire. Posizionare una padella di riferimento e una padella con il campione di peso di 10-20 mg all'interno del forno.

- Inizia l'esperimento.

- Tenendo conto della trama DSC della polimerizzazione in rampa, scegliere diverse temperature all'inizio dell'esotermia per eseguire gli esperimenti isotermici.

3. Analisi reologica

- Eseguire le prove reologiche su un reometro, utilizzando una geometria della piastra parallela di 25 mm.

- Test di sweep di deformazione logaritmica

- Eseguire una prova esplorativa di spazzamento logaritmico seguendo i passaggi seguenti per impostare l'ampiezza della deformazione da utilizzare nello studio di polimerizzazione dell'adesivo nel reometro. Eseguire il test con un campione fresco (prima della polimerizzazione).

- Apri il gallo dell'aria. Accendere l'apparato reometro. Aprire il software di controllo del reometro.

- Posizionare la geometria specifica sul reometro.

- Fare clic su Zero Gap.

- Fate clic sulla scheda Geometria (Geometry). Scegliete la geometria specifica.

- Aprire la scheda Esperimento.

- Compilare le informazioni sull'esempio nell'esempio di scheda.

- Fare clic sulla scheda Procedura. Selezionate Ampiezza oscillazione (Oscillation Amplitude). Questo esperimento può essere eseguito a temperatura ambiente (la temperatura effettiva è annotata), e con una frequenza di 1 Hz e una sweep logaritmica dal10-3 al 100% di deformazione.

NOTA: Per preparare un campione del sistema a due componenti, pesare i componenti a temperatura ambiente, circa 20 °C alle proporzioni esatte raccomandate dal produttore. Quindi mescolare entrambi i componenti. - Posizionare il campione sulla piastra inferiore con la piastra superiore separata a circa 40 mm dalla piastra inferiore. Abbassare la piastra superiore fino a quando non si osserva uno spazio di circa 2 mm tra entrambe le piastre. Tagliare l'adesivo in eccesso.

- Inizia l'esperimento.

- Test di polimerizzazione multifrequenza isotermica

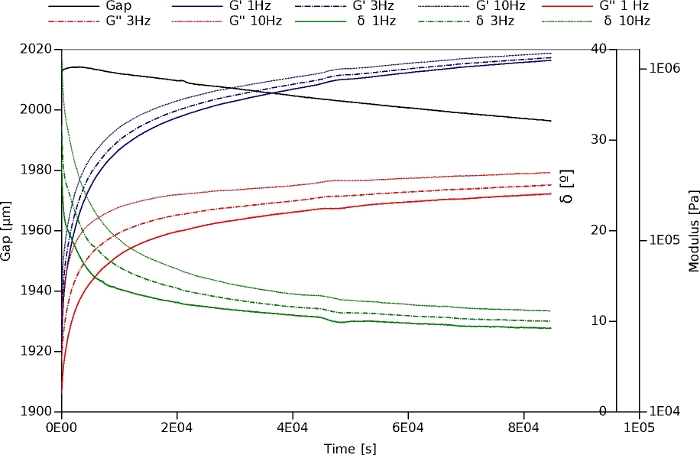

NOTA: Questo test mostra se c'è o meno gelazione e, in caso di gelazione, fornisce il tempo di gelatura. Inoltre, la contrazione e l'evoluzione di G' e G'' possono essere osservate lungo il processo di polimerizzazione.- Seguire la procedura successiva per monitorare la polimerizzazione dell'adesivo.

- Fare clic sulla scheda Procedura. Scegliere Opzioni condizionamento. Stabilire la compressione della modalità, la forza assiale 0 N e la sensibilità di 0,1 N. Fare clic su Avanzamento e stabilire un limite di cambio gap di 2000 μm nelle direzioni su e giù.

- Inserire un nuovo passaggio di una sweep di tempo oscillante. Questo esperimento può essere eseguito a temperatura ambiente (la temperatura effettiva è annotata), la durata della prova in funzione del tempo di polimerizzazione stimato in base alla scheda tecnica dell'adesivo e la percentuale di deformazione scelta dal risultato della precedente prova di spazzamento logaritmico. Scegliere Discreto e quindi impostare le frequenze 1, 3 e 10 Hz per tutti i campioni.

- Rimuovere l'esempio precedente, eseguire zero gap e posizionare un nuovo campione. Procedere quindi come al passaggio 3.2.9.

- Inizia l'esperimento.

NOTA: Non rimuovere il campione alla fine dell'esperimento. Verrà utilizzato nel prossimo esperimento.

- Test di spazzamento della coppia

- Una volta terminata la prova di polimerizzazione, procedere alla prova di spazzamento della coppia seguendo i passaggi seguenti per scoprire la gamma viscoelastica lineare per il materiale precedentemente polimerato.

NOTA: L'estensione dell'LVR può essere determinata applicando la prova di spazzamento della deformazione, per lo più in reometri a sollecitazione controllata, o la prova di coppia o stress sweep, principalmente in reometro a sollecitazione controllata. Tuttavia, in alcuni reometri entrambi i metodi possono essere utilizzati. - Fare clic sulla scheda Procedura. Scegliete l'ampiezza di oscillazione. Questo esperimento può essere eseguito a temperatura ambiente (la temperatura effettiva è annotata), con una frequenza di 1 Hz e una sweep logaritmica da 10 a 10000 μNm di coppia.

NOTA: utilizzare lo stesso campione lasciato nello strumento dall'esperimento precedente. - Inizia l'esperimento.

NOTA: Non rimuovere il campione alla fine dell'esperimento. Verrà utilizzato nel prossimo esperimento.

- Una volta terminata la prova di polimerizzazione, procedere alla prova di spazzamento della coppia seguendo i passaggi seguenti per scoprire la gamma viscoelastica lineare per il materiale precedentemente polimerato.

- Test di scansione della temperatura

- Eseguire un test di scansione della temperatura seguendo i passaggi seguenti per verificare che la cura sia completa.

- Fare clic sulla scheda Procedura. Scegliere Rampa di temperatura. Avviare l'esperimento a temperatura ambiente, stabilire una velocità di rampa di 1 °C/min, che garantisca una distribuzione uniforme della temperatura nel campione senza consumare troppo tempo eccessivo, una frequenza di 1 Hz e una data ampiezza di coppia, che viene scelta dalla precedente prova di sweep torque.

NOTA: utilizzare lo stesso campione lasciato nello strumento dall'esperimento precedente. - Chiudere il forno del reometro. Apri il fermasci d'aria della fornace.

- Inizia l'esperimento.

NOTA: Se è necessario l'esperimento successivo, non rimuovere il campione alla fine dell'esperimento. In tal caso sarebbe utilizzato per il prossimo esperimento.

Risultati

Al fine di mostrare l'applicazione del metodo proposto vengono utilizzati tre sistemi adesivi(Tabella dei materiali):

- S2c, un sistema a due componenti.

- T1c, un polimero modificato a silano monocomponente, la cui reazione di cura è innescata dall'umidità.

- T2c, un sistema a due componenti. È anche un polimero modificato a silano, ma il secondo componente ha lo scopo di rendere il tasso di polimerizzazione un po 'più indipendente dal contenuto di umidità dell'aria.

La stabilità termica e la quantità di riempitivo degli adesivi polimerizzati vengono analizzate da TGA. La figura 1 mostra i grafici termogravimetrici ottenuti nell'aria dai tre adesivi. Nel caso di S2c si osserva una leggera perdita di massa da circa 50 °C, che è probabilmente correlata alla volatilizzazione dell'umidità. L'inizio del principale processo di degradazione appare a 196 °C. Per T1c e T2c, gli esordi di degradazione appaiono a temperature leggermente più elevate: rispettivamente 236 °C e 210 °C. Queste temperature di degradazione non devono essere raggiunte in ulteriori esperimenti di DSC o reologia. Il residuo a 600 °C corrisponde probabilmente a riempitivi inorganici. Ammonta al 37,5% per T1c, al 36,9% per T2c e al 24,6% per S2c. Nel caso di S2c si osserva un'importante perdita di massa nell'intervallo 600-800 °C che suggerisce che CaCO3 è la componente principale del riempitivo poiché è un tipico riempitivo che si decompone in quell'intervallo di temperatura nell'aria. È stata osservata una perdita di massa del 10,32% che corrisponde a un 23,5% di CaCO3 nel campione stagionato.

Figura 1: Curve TGA dei tre adesivi. Le curve sono state ottenute da campioni stagionati utilizzando l'aria come gas di spurgo. Clicca qui per visualizzare una versione più grande di questa figura.

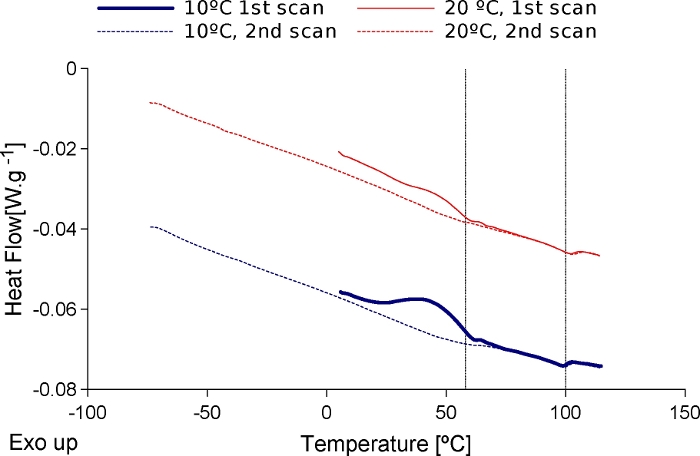

Seguendo la procedura, il passaggio successivo consiste nell'eseguire test DSC di campioni curati. La figura 2 mostra le curve di flusso di calore ottenute. L'S2c è stato precedentemente curato a temperatura ambiente (circa 20 °C) durante 95 min. Il T1c (sistema di polimerizzazione dell'umidità) e il T2c sono stati precedentemente polimerizzanti a temperatura ambiente per 48 ore.

Figura 2: Curve di flusso di calore DSC ottenute da campioni stagionati dei tre adesivi: S2c (A), T1c (B), T2c (C). Clicca qui per visualizzare una versione più grande di questa figura.

La figura 2A non mostra alcuna prova di guarigione residua. Una piccola deviazione dalla linea di base si osserva a circa 60 °C durante la prima rampa di riscaldamento. Potrebbe essere considerata una manifestazione di una transizione di vetro, ma è praticamente trascurabile, e sarebbe meglio aspettare che il test reologico confermi. Una temperatura di transizione del vetro a 60 °C è stata specificata dal produttore, ma non è osservata in questo grafico DSC. A -67 °C, c'è una piccola goccia nel segnale di flusso di calore che suggerisce una possibile transizione in vetro di un componente dell'adesivo. La figura 2B mostra una transizione di vetro trasparente a -66 °C. C'è anche un picco endotermico tra 65 °C e 85 °C sul riscaldamento e il corrispondente esotermia al raffreddamento a 53 °C. La forma e le dimensioni di questi picchi suggeriscono possibili processi di fusione e cristallizzazione di un composto polimerico. L'unico evento importante nella Figura 2C è una transizione di vetro a -64 °C.

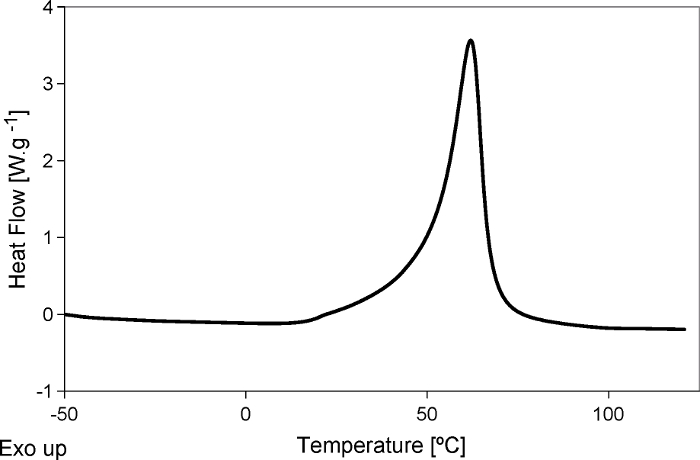

I risultati successivi sono anche correlati ai test DSC. La figura 3 mostra la particella di polimerizzazione di un campione S2c a 20 °C/min in una rampa di riscaldamento. Tale rampa sarà seguita da una rampa di raffreddamento e riscaldamento non visualizzata in questa figura. L'entalpia di polimerizzazione dell'adesivo, 171,5 J/g, si ottiene per integrazione del picco. La forma dell'esotermia suggerisce una reazione di polimerizzazione autocatalitica19,20,21, che corrisponderebbe alla polimerizzazione del radicale libero metacrilato metile dell'adesivo S2c22.

Figura 3: Curve di flusso di calore DSC ottenute da un campione fresco del sistema adesivo S2c Fare clic qui per visualizzare una versione più grande di questa figura.

Nel caso di T1c e T2c non è stato osservato alcun esotermia di polimerizzazione da parte di DSC, come previsto per gli adesivi per la polimerizzazione dell'umidità. Gli studi reologici sulla cura saranno di maggiore interesse per questi sistemi.

Al fine di valutare il grado di polimerizzazione che può essere raggiunto a diverse temperature, gli esperimenti DSC isotermici sono stati eseguiti solo per S2c, poiché i sistemi curabili all'umidità non possono essere monitorati da DSC. Per i campioni T1c e T2c, misurazioni reologiche come G' o gap possono essere utilizzate per tracciare l'avanzamento della reazione di polimerizzazione a qualsiasi temperatura alla quale viene eseguito l'esperimento. La tabella 1 mostra i valori di entalpia di polimerizzazione ottenuti a tre temperature. Il grado di polimerizzazione è calcolato confrontando l'entalpia di polimerizzazione ottenuta ad ogni temperatura con quella ottenuta in una rampa di riscaldamento. Quello utilizzato per calcolare i valori visualizzati nella tabella 1 è stato ottenuto a 20 °C/min.

| Temperatura (°C) | Entalpia da cura (J/g) | Grado di polimerizzazione (%) |

| 10 | 162.1 | 94.5 |

| 15 | 166.0 | 96.8 |

| 20 | 169.5 | 98.8 |

Tabella 1: Indurimento dell'entalpia e grado di polimerizzazione risultante dalla cura isotermica di campioni di S2c a temperature diverse.

La figura 4 mostra come la cura residua sia molto più piccola nel caso del campione stagionato alla temperatura più elevata. Ciò è dovuto al fatto che il grado di polimerizzazione raggiunto a 20 °C è superiore a quello ottenuto a 10 °C, come si può osservare nella tabella 1.

Figura 4: Appezzamenti specifici di flusso di calore ottenuti nella prima e nella seconda scansione di riscaldamento da campioni S2c isotermicamente stagionati alle temperature indicate. Clicca qui per visualizzare una versione più grande di questa figura.

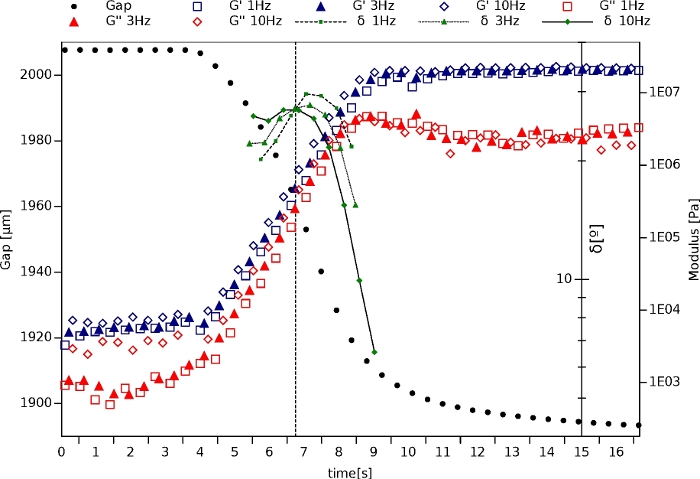

Caratteristiche importanti di un processo di polimerizzazione che non sono state osservate da DSC sono la gelazione, il restringimento prodotto dalla polimerizzazione e il cambiamento dei moduli lungo il processo di cura. Quest'ultimo è particolarmente importante nel caso di polimerizzazione innescata dall'umidità, poiché in questi sistemi la conversione del processo di polimerizzazione non può essere monitorata da DSC. Queste caratteristiche mancanti possono essere valutate per reologia.

La prima prova reologica eseguita con ciascun campione consiste in uno sweep di deformazione che permette di vedere l'intervallo viscoelastico lineare da cui verrà scelto un valore di deformazione per l'esperimento successivo, una prova multifrequenza isotermica con le seguenti frequenze: 1, 3 e 10 Hz. (6,28, 18,85 e 62,83 rad/s). La figura 5 corrisponde alla cura di un campione S2c fresco posto tra le piastre parallele del reometro. Il tempo di gelazione del materiale può essere osservato come il punto in cui l'angolo di fase, δ, diventa indipendente dalla frequenza, secondo il criterio invernale e chambon23,24. Il tempo di gelazione è il tempo che interlavochia le due componenti all'istante in cui le curve dell'angolo di fase ottenute a frequenze diverse si incrociano. Dopo la gelazione, il Tg continua ad aumentare fino ad un valore leggermente superiore alla temperatura di cura. L'alto contenuto di riempitivo di questo campione, circa il 23%, è la ragione per cui un valore superiore di G' rispetto a G" si ottiene durante tutto il test. La figura 5 fornisce anche informazioni sul restringimento dell'adesivo lungo la polimerizzazione, cioè circa il 6,5% in 10 minuti. Un valore di 20,5 MPa il modulo si ottiene dopo circa 11 minuti dalla miscelazione dei componenti. Dopo quell'istante, i moduli e il gap cambiano solo molto poco.

Figura 5: Appezzamenti risultanti dalla polimerizzazione isotermica di un campione S2c nel reometro a temperatura ambiente. Clicca qui per visualizzare una versione più grande di questa figura.

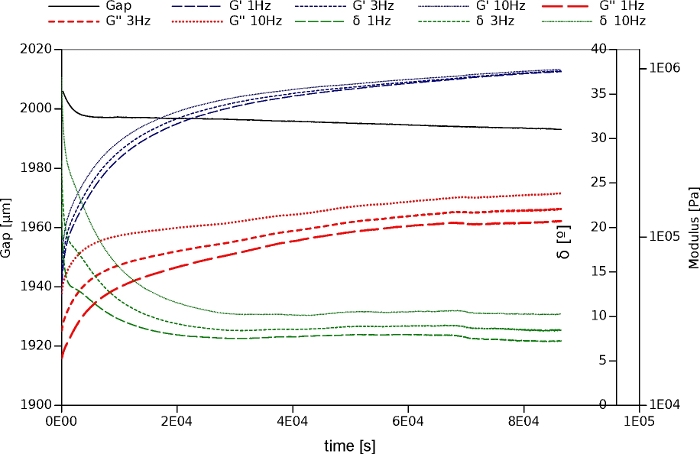

Eseguendo il test di multifrequenza isotermica a diverse temperature, sarebbe possibile valutare come il tempo del gel varia con la temperatura di polimerizzazione. Nel caso dei sistemi T1c e T2c, figura 6 e figura 7, non vi è alcun segno di gelazione degli adesivi. Un confronto delle pendenze dei moduli di entrambi gli adesivi rivela che T2c polimerizza più velocemente di T1c, il che è normale poiché T2c ha un composto aggiuntivo per accelerare la reazione di polimerizzazione. Un importante aumento del modulo di stoccaggio si osserva in entrambi i casi, raggiungendo un valore quasi costante dopo 24 ore. Un valore di 0,94 MPa è osservato per T1c e 1,2 MPa per T2c, che sono molto più piccoli di quelli osservati per S2c.

Ancora una volta, un riempitivo alto spiega che G' è costantemente superiore a G" lungo il test. Il comportamento dell'δ in entrambi i casi, sembra essere correlato alla cesoia che quei materiali tixotropici subiscono tra le piastre del reometro e anche a causa del processo di polimerizzazione.

D'altra parte, la contrazione osservata sia per i sistemi T1c che T2c in 24 ore, rispettivamente dello 0,65% e dello 0,89%, è molto scarsa rispetto a quella osservata per S2c in 15 minuti, il 5,7%.

Figura 6: Appezzamenti risultanti dalla polimerizzazione isotermica di un campione di T1c nel reometro a temperatura ambiente. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 7: Appezzamenti risultanti dalla polimerizzazione isotermica di un campione T2c nel reometro a temperatura ambiente. Clicca qui per visualizzare una versione più grande di questa figura.

Le prove di scansione della temperatura dei campioni stagionati sono necessarie per valutare l'intervallo viscoelastico lineare (LVR) dei campioni stagionati. L'LVR viene solitamente determinato applicando la prova di spazzamento della deformazione, nei reometri a tensione controllata, o nella prova di sollecitazione o spazzamento della coppia, in reometro a sollecitazione controllata. Tuttavia, in alcuni reometri entrambi i metodi possono essere utilizzati. In questa occasione sono state fatte le spazzatrici di coppia.

La figura 8 mostra i risultati di una scansione della temperatura del campione S2c che è stata curata per un'ora nel reometro. La transizione del vetro può essere facilmente identificata come una goccia in G', e come picchi ampi in G'' e nell'angolo di fase, δ. Il valore di Tg, misurato come δ massimo, è di 60,2 °C.

Figura 8: Prova di scansione della temperatura eseguita nel reometro con un campione S2c stagionato. Clicca qui per visualizzare una versione più grande di questa figura.

Le scansioni di temperatura degli adesivi T1c e T2c completamente polimeri si riflettono nella figura 9. La scansione di T2c non mostra alcun rilassamento in tutti gli intervallo di temperatura. Questo può essere interessante nel caso in cui si cerca un comportamento coerente in quell'intervallo di temperatura. D'altra parte, i moduli della scansione di T1c mostrano una lenta diminuzione fino a 60 °C, e quindi un declino più intenso tra 60 °C e 80 °C per poi persistere costante fino alla fine del test.

Figura 9: Prove di scansione della temperatura degli adesivi polimeri T1c e T2c. I valori di G', G'' e δ sono stati ottenuti da una scansione della temperatura di 1°C/min. Fare clic qui per visualizzare una versione più ampia di questa figura.

Discussione

Un test TGA preliminare di ogni adesivo è sempre un passaggio fondamentale in quanto fornisce informazioni sull'intervallo di temperatura in cui il materiale è stabile. Tali informazioni sono fondamentali per istituire correttamente ulteriori esperimenti. Inoltre, TGA può anche informare sul contenuto del riempitivo, che può essere molto perspicente per capire che il modulo di archiviazione e perdita potrebbe non attraversare lungo la cura.

D'altra parte, DSC consente di studiare la cura della maggior parte dei sistemi di termoindurente ma non di quelli la cui reazione di cura è innescata dall'umidità. La reologia consente di tracciare la cura di qualsiasi sistema, umidità attivata o meno ed è la tecnica giusta per confrontarli. Tuttavia, si deve tener conto del fatto che una limitazione tipica dei reometri è la temperatura minima alla quale può essere eseguita una prova di polimerizzazione. Fortunatamente, la maggior parte degli adesivi è destinata ad essere utilizzata a temperatura ambiente o superiore.

La maggior parte degli adesivi flessibili ha una temperatura di transizione del vetro a temperature sub-ambientali. Alcuni componenti di sistemi semirigido possono avere anche un Tg basso, ma è frequente che i reometri comuni non possano raggiungere quella bassa temperatura. Molti DSC commerciali possono facilmente raggiungere -80 °C e quindi possono essere utilizzati per determinare quel Tg basso.

Una caratteristica interessante di alcuni reometri è la possibilità di applicare una forza assiale quasi nulla, che consente di tenere traccia dei cambiamenti di spazio dovuti alla contrazione adesiva lungo la cura. Questa caratteristica non era comune in passato, ma al giorno d'oggi molti reometri incorporano quella caratteristica. Un altro interessante vantaggio della reologia rispetto a DSC è la possibilità di identificare il punto gel attraverso l'angolo di fase a diverse frequenze. Ciò è utile per vederlo l'adesivo è un termoset o meno e, in tal caso, per misurare il tempo gel, un fattore critico che è direttamente correlato al tempo di lavoro a una determinata temperatura.

Un passo fondamentale all'interno del protocollo è l'uso di rapporti e procedure appropriati raccomandati dal produttore con due sistemi di componenti, oltre a regolare sia la temperatura DSC che il tempo speso per avviare l'esperimento per campioni appena preparati. In relazione alla prova reologica, è importante mantenere la velocità di riscaldamento a valori bassi per garantire una distribuzione uniforme della temperatura, anche per il test DSC la velocità di riscaldamento scelta dovrebbe tenere conto di aspetti come la sensibilità e la risoluzione.

I risultati sperimentali che possono essere ottenuti con la metodologia proposta permettono di comprendere meglio come i parametri di tempo e temperatura coinvolti nella preparazione di qualsiasi giunto adesivo possano influire sulle proprietà tecnologiche degli adesivi. Ad esempio, nel caso di termoset, è importante completare l'applicazione dei diversi elementi di un giunto prima che si verifichi la gelazione, ed è anche importante mantenere gli elementi al loro posto fino a raggiungere circa il 90% del modulo massimo. Questa metodologia può aiutare a scegliere tra adesivi con reattività, modulo o contrazione diversi nella polimerizzazione.

Da quanto sopra, si può dedurre che la convenienza dell'elaborazione di una metodologia per lo studio sistematico della cura dei sistemi adesivi attraverso due tecniche, l'analisi termica e la reologia, che si completano a vicenda in modo efficiente per ottenere una caratterizzazione completa della cura per sistemi molto diversi.

Divulgazioni

Gli autori non hanno nulla da rivelare.

Riconoscimenti

Questa ricerca è stata parzialmente supportata dal Ministero spagnolo della Scienza e dell'Innovazione [Grant MTM2014-52876-R], [MTM2017-82724-R] e da Xunta de Galicia (Unidad Mixta de Investigación UDC-Navantia [IN853B-2018/02]). Vorremmo ringraziare TA Instruments per l'immagine che mostra lo schema del reometro utilizzato. Questa immagine è inclusa nella tabella dei materiali dell'articolo. Vorremmo anche ringraziare il Journal of Thermal Analysis and Calorimetry per il suo permesso per l'utilizzo di alcuni dati di riferimento [16], e il Centro de Investigaciones Científicas Avanzadas (CICA) per l'utilizzo delle sue strutture.

Materiali

| Name | Company | Catalog Number | Comments |

| 2960 SDT | TA Instruments | Simultaneous DSC/TGA device: Used to perform thermogravimetric tests. | |

| Discovery HR-2 | TA Instruments | Rheometer to perform rheological test. | |

| MDSC Q2000 | TA Instruments | Differential Scanning Calorimeter with optional temperature modulation. Used to peform DSC and MDSC tests. | |

| Sikafast 5211NT | Sika | S2c: a two component system manufactured by Sika. It is based on tetrahydrofurfuryl methacrylate and contains an ethoxylated aromatic amine. The second component contains benzoyl peroxide as the initiator for the crosslinking reaction. | |

| Teroson MS 939 FR | Henkel | T1c: manufactured by Henkel, which is a one component sylil-modified-polymer, whose cure reaction is triggered by moisture. | |

| Teroson MS 9399 | Henkel | T2c: a two component system manufactured by Henkel. It is a sylil-modified-polymer too but the second component is aimed to make the curing rate a little more independent from the moisture content of air. | |

| TRIOS | TA Instruments | Control Software for the rheometer. Version 4.4.0.41651 |

Riferimenti

- Zhang, Y., Adams, R. D., da Silva, L. F. M. Effects of Curing Cycle and Thermal History on the Glass Transition Temperature of Adhesives. The Journal of Adhesion. 90 (4), 327-345 (2014).

- Wisanrakkit, G., Gillham, J. K. The glass transition temperature (Tg) as an index of chemical conversion for a high-Tg amine/epoxy system: Chemical and diffusion-controlled reaction kinetics. Journal of Applied Polymer Science. 41 (11-12), 2885-2929 (1990).

- Ji, X., Guo, M. Preparation and properties of a chitosan-lignin wood adhesive. International Journal of Adhesion and Adhesives. 82, 8-13 (2018).

- Aliakbari, M., Jazani, M. O., Sohrabian, M., Jouyandeh, M., Saeb, M. R. Multi-nationality epoxy adhesives on trial for future nanocomposite developments. Progress in Organic Coatings. 133, 376-386 (2019).

- Kozowyk, P. R. B., Poulis, J. A. A new experimental methodology for assessing adhesive properties shows that Neandertals used the most suitable material available. Journal of Human Evolution. 137, 102664 (2019).

- Tenorio-Alfonso, A., Pizarro, M. L., Sánchez, M. C., Franco, J. M. Assessing the rheological properties and adhesion performance on different substrates of a novel green polyurethane based on castor oil and cellulose acetate: A comparison with commercial adhesives. International Journal of Adhesion and Adhesives. 82, 21-26 (2018).

- Presser, M., Geiss, P. L. Experimental investigation of the influence of residual stress due to curing shrinkage on the interphase formation in adhesively bonded joints. Procedia Engineering. 10, 2743-2748 (2011).

- McHugh, J., Fideu, P., Herrmann, A., Stark, W. Determination and review of specific heat capacity measurements during isothermal cure of an epoxy using TM-DSC and standard DSC techniques. Polymer Testing. 29 (6), 759-765 (2010).

- Moussa, O., Vassilopoulos, A. P., Keller, T. Experimental DSC-based method to determine glass transition temperature during curing of structural adhesives. Construction and Building Materials. 28 (1), 263-268 (2012).

- Yang, Q., Xian, G., Karbhari, V. M. Hygrothermal ageing of an epoxy adhesive used in FRP strengthening of concrete. Journal of Applied Polymer Science. 107 (4), 2607-2617 (2008).

- Campbell, R., Pickett, B., La Saponara, V., Dierdorf, D. Thermal Characterization and Flammability of Structural Epoxy Adhesive and Carbon/Epoxy Composite with Environmental and Chemical Degradation. Journal of Adhesion Science and Technology. 26, 889-910 (2012).

- Rahman, M. M., Kim, H. D. Synthesis and characterization of waterborne polyurethane adhesives containing different amount of ionic groups (I). Journal of Applied Polymer Science. 102 (6), 5684-5691 (2006).

- Vega-Baudrit, J., Navarro-Bañón, V., Vázquez, P., Martín-Martínez, J. M. Addition of nanosilicas with different silanol content to thermoplastic polyurethane adhesives. International Journal of Adhesion and Adhesives. 26 (5), 378-387 (2006).

- Park, Y. J., Joo, H. S., Kim, H. J., Lee, Y. K. Adhesion and rheological properties of EVA-based hot-melt adhesives. International Journal of Adhesion and Adhesives. 26 (8), 571-576 (2006).

- Kim, H., Kim, J., Kim, J. Effects of novel carboxylic acid-based reductants on the wetting characteristics of anisotropic conductive adhesive with low melting point alloy filler. Microelectronics Reliability. 50 (2), 258-265 (2010).

- Sánchez-Silva, B., et al. Thermal and rheological comparison of adhesives. Journal of Thermal Analysis and Calorimetry. 138 (5), 3357-3366 (2019).

- Full, A. P., et al. Polymerization of tetrahydrofurfuryl methacrylate in three-component anionic microemulsions. Macromolecules. 25, 5157-5164 (1992).

- Pizzi, A., Mittal, K. L. . Handbook of adhesive technology. , (1992).

- Keenan, M. R. Autocatalytic cure kinetics from DSC measurements: Zero initial cure rate. Journal of Applied Polymer Science. 33 (5), 1725-1734 (1987).

- Lee, J. Y., Shim, M. J., Kim, S. W. Autocatalytic cure kinetics of natural zeolite filled epoxy composites. Materials Chemistry and Physics. 48 (1), 36-40 (1997).

- Hayaty, M., Beheshty, M. H., Esfandeh, M. Isothermal differential scanning calorimetry study of a glass/epoxy prepreg. Polymers for Advanced Technologies. 22 (6), 1001-1006 (2011).

- Lee, E. J., Park, H. J., Kim, S. M., Lee, K. Y. Effect of Azo and Peroxide Initiators on a Kinetic Study of Methyl Methacrylate Free Radical Polymerization by DSC. Macromolecular Research. 26 (4), 322-331 (2018).

- Chambon, F., Winter, H. H. Linear Viscoelasticity at the Gel Point of a Crosslinking PDMS with Imbalanced Stoichiometry. Journal of Rheology. 31 (8), 683-697 (1987).

- Winter, H. H., Chambon, F. Analysis of linear viscoelasticity of a crosslinking polymer at the gel point. Journal of Rheology. 30 (2), 367-382 (1986).

- Roland, C. M. Characteristic relaxation times and their invariance to thermodynamic conditions. Soft Matter. 4 (12), 2316 (2008).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneEsplora altri articoli

This article has been published

Video Coming Soon