Method Article

Production et analyse de briques de biociment Sporosarcina pasteurii à l’aide de moules imprimés en 3D personnalisés pour des tests de compression en clair

Dans cet article

Résumé

Sporosarcina pasteurii est une bactérie uréolytique qui décompose l’urée en carbonate et en ammonium. Le carbonate se combine avec le calcium pour former du carbonate de calcium, créant un réseau cristallin qui ancre les particules environnantes ensemble pour produire du biociment. Il s’agit d’un protocole pratique pour l’utilisation de moules imprimés en 3D afin de créer des briques de biociment adaptées aux tests de compression.

Résumé

Le ciment est un matériau de construction clé utilisé dans de nombreuses structures à travers le monde, des fondations de maisons aux monuments historiques et aux routes. C’est un matériau essentiel et abondant dans le monde entier. Cependant, la production traditionnelle de ciment est un contributeur majeur auCO2 atmosphérique d’origine humaine, entraînant des émissions de gaz à effet de serre et le changement climatique. La précipitation de calcite induite par des microbes (MICP) est un processus biologique dans lequel Sporosarcina pasteurii ou d’autres bactéries produisent un matériau de ciment aussi résistant que le ciment traditionnel, mais le biociment est neutre en carbone. Cette méthode MICP de production de biociment est une technologie prometteuse et fait actuellement l’objet d’études actives par de nombreuses entreprises, pays et groupes de recherche. Le protocole présenté ici utilise des moules conçus sur mesure, réutilisables et imprimés en 3D pour le traitement MICP à flux continu du sol ou du sable, produisant des briques cylindriques qui répondent aux spécifications standard des tests de compression non confinés. Les moules individuels, autoportants et surmontés d’un réservoir, permettent de tester facilement en parallèle plusieurs variables et répétitions. Ce protocole décrit la réaction MICP de S. pasteurii ainsi que la création, l’assemblage et l’utilisation des moules imprimés en 3D pour générer des briques cylindriques en biociment.

Introduction

Le béton est le principal matériau de construction pour les projets de construction dans le mondeentier 1,2. Une étude a révélé que le ciment est le deuxième matériau le plus consommé dans le monde, derrière l’eau3. Près de 4,1 milliards de tonnes de ciment sont produites chaque année 4,5. La production, le traitement et l’application traditionnels du ciment sont à l’origine de près de 8 % des émissions mondiales deCO2 paran6. En raison de la forte demande et des effets néfastes de la production traditionnelle de ciment, une nouvelle méthode de cimentation neutre en carbone est une priorité absolue pour les objectifs mondiaux de durabilité 7,8,9,10.

La biocimentation est le processus qui consiste à utiliser des micro-organismes pour produire un ciment, un adhésif ou une substance qui peut être utilisé pour créer une surface ou une structure solide 1,11. Le processus de biocimentation le mieux défini consiste à utiliser des bactéries uréolytiques pour précipiter le carbonate de calcium, en liant les particules ensemble en un matériau de ciment durci12,13.

Lorsque l’on envisage une alternative écologique au ciment traditionnel, l’alternative doit également répondre aux attentes en matière de résistance du ciment. L’essai de compression en milieu ouvert est une mesure analytique utilisée pour déterminer la résistance au cisaillement d’un échantillon de roche, de matériau de construction ou de sol14. Pour un essai de cisaillement efficace, l’échantillon doit être préparé conformément aux normes de l’industrie, qui incluent un rapport diamètre/hauteur de 1:2 et une forme cylindriquede 15. Un moule imprimé en 3D sur mesure a été créé pour répondre à ces normes et augmenter l’efficacité de l’exécution d’un protocole MICP. Ces moules conçus sur mesure permettent l’application et le drainage en continu de traitements MICP séquentiels. La solution de culture bactérienne et de cimentation peut facilement être appliquée sur le réservoir supérieur, qui traverse ensuite le moule et passe à travers une ouverture doublée de maille à la base du moule. Les moules sont conçus pour reposer sur un bécher ou un autre conteneur de collecte de déchets. Le moule est fendu en deux verticalement pour permettre un démoulage facile de la brique cimentée. Il est maintenu ensemble par huit aimants fixés au cadre du moule et scellés avec de l’époxy pour éviter d’endommager les aimants dus à l’exposition aux solutions MICP. Les deux moitiés contiennent également une rainure encastrée pour placer un joint en caoutchouc, ce qui aide à sceller le moule et à éviter les fuites. À l’intérieur du moule cylindrique se trouve une rainure pour indiquer le niveau de remplissage pour le sable/sol afin de produire une brique de 3 pouces de hauteur ; L’espace au-dessus de cette rainure est destiné à être utilisé comme réservoir pour l’application de solutions de traitement. Un morceau de treillis métallique placé sur l’ouverture inférieure à l’intérieur du moule, une fois construit, empêche le sable ou la terre de tomber par le fond du moule. De plus, un morceau de treillis métallique est placé sur le dessus du sable ou du sol pour aider à répartir uniformément les solutions appliquées et garantir que la brique formée a un sommet uniforme sans arêtes vives, ce qui pourrait affecter les résultats du test de compression non confiné.

Les moules ont été conçus à l’aide d’un logiciel de conception assistée par ordinateur (CAO), et un fichier STL (Fichier supplémentaire 1 et Fichier supplémentaire 2) a été généré à partir du fichier CAO (Fichier supplémentaire 3 et Fichier supplémentaire 4). Ce fichier STL a été téléchargé dans le programme d’impression 3D et imprimé par la suite. Après l’impression des moules, un système de jet d’eau a été utilisé pour retirer le matériau de support généré par l’imprimante 3D, laissant la structure finale imprimée en 3D. Le fichier pour l’impression d’un dispositif de bourrage pour aider à compacter le sable/sol dans le moule et à créer une surface supérieure plane a également été inclus.

Protocole

Les détails des réactifs, de l’équipement et des logiciels utilisés sont répertoriés dans la table des matériaux.

1. Préparation des solutions et des milieux

- Perfusion cerveau-cœur (BHI) - urée moyenne (1 L)

- Peser 37 g de poudre BHI à l’aide d’une balance et les ajouter dans une fiole ou un bécher de 1 L.

- Peser 20 g d’urée à l’aide d’une balance et ajouter à la fiole ou au bécher de 1 L contenant de la poudre BHI.

ATTENTION : Ne pas autoclaver ou ajouter de l’eau de Javel à des matériaux contenant de l’urée. L’urée se décompose en ammoniac, qui peut être nocif en tant que gaz volatilisé et peut réagir avec l’eau de Javel pour former du gaz moutarde toxique. Éliminer tous les déchets comme déchets dangereux conformément aux protocoles de sécurité de l’établissement. - Remplissez la fiole ou le bécher de 1 L contenant de la poudre de BHI et de l’urée avec 1 L de H2O.

- Mélangez et filtrez pour stériliser le milieu avec un filtre de 0,45 μM dans un flacon autoclavé ou un bécher.

- Solution de scellement (1 L)

- Peser 20 g d’urée à l’aide d’une balance et les verser dans une fiole ou un bécher de 1 L.

- Peser 10 g de NH4Cl (chlorure d’ammonium) à l’aide d’une balance et ajouter à la fiole ou au bécher de 1 L contenant de l’urée.

ATTENTION : Ne pas autoclaver ou ajouter de l’eau de Javel à des matériaux contenant du chlorure d’ammonium. Le chlorure d’ammonium formera un équilibre avec l’ammoniac gazeux, qui peut être nocif en tant que gaz volatilisé et peut réagir avec l’eau de Javel pour former du gaz moutarde toxique. Éliminez tous les déchets comme des déchets dangereux conformément aux protocoles de sécurité de votre établissement. - Peser 49 g de CaCl4.2H 2O (chlorure de calcium) à l’aide d’une balance et y ajouter une fiole ou un bécher de 1 L contenant de l’urée et du chlorure d’ammonium.

- Remplissez la fiole ou le bécher de 1 L contenant de l’urée, du chlorure d’ammonium et du chlorure de calcium avec 1 L de H2O.

REMARQUE : Cette solution n’est pas stérilisée ; Préparer frais et utiliser dans les 48 h.

- Impression et préparation de la brique (effectuée plusieurs jours avant le traitement MICP)

- Chargez le fichier STL pour le moule à brique (Fichier supplémentaire 1) et le dispositif de bourrage (Fichier supplémentaire 2) dans le programme approprié pour l’imprimante 3D.

REMARQUE : Le programme spécifique utilisé peut être différent en utilisant une imprimante 3D différente. Utilisez le programme approprié pour l’imprimante que vous utilisez. - Imprimez les moules et les dispositifs de bourrage (Figure 1).

- Traitez les moules selon les exigences de l’imprimante.

- Placez un aimant dans chacune des fentes d’aimant appropriées dans le moule, en vous assurant que les charges sont situées de manière à ce que les deux moitiés du moule s’attirent et ne se repoussent pas

- Une fois les aimants correctement placés, scellez chaque aimant avec de l’époxy.

- Sélectionnez deux cercles de treillis métallique de 1,5 pouce de diamètre et mettez-les de côté.

- Chargez le fichier STL pour le moule à brique (Fichier supplémentaire 1) et le dispositif de bourrage (Fichier supplémentaire 2) dans le programme approprié pour l’imprimante 3D.

2. Préparation des briques (Jour 0)

REMARQUE : Les détails pour la préparation d’une brique sont fournis ici.

- Filtre : stériliser 150 mL de milieu BHI-urée. Autoclave une fiole de 250 mL.

- Préparez 250 mL de solution de scellement ; ne le placez pas dans la fiole autoclavée de 250 ml.

- Préparer une culture en stries isolées de S. pasteurii sur une boîte de Pétri avec de la gélose à l’urée BHI et incuber à 30 °C pendant 24 à 48 h (S. pasteurii à partir de stock de glycérol congelé).

- Culture de démarrage de S. pasteurii (Jour 1)

- Faites une culture de démarrage de 1,6 mL en ajoutant 1,6 mL de milieu BHI-Urea dans un tube de culture.

- Inoculer la culture avec 1 colonie de la plaque de stries du jour 0.

- Cultivez la culture de démarrage dans un agitateur (150 tr/min) à 30 °C pendant la nuit.

- Croissance de la culture (jour 2)

- Inspectez la culture de démarrage pour confirmer la croissance (comme en témoigne l’augmentation de la turbidité).

- Ajouter 40 mL de milieu BHI-urée dans la fiole autoclavée de 250 mL. Verser la culture de démarrage de 1,6 mL dans la fiole. Incuber et agiter à 30 °C pendant 7 h.

- Ajouter 40 ml supplémentaires de milieu BHI-urée dans la fiole. Placer le ballon dans un shaker à 20°C pendant une nuit (~16 h).

- Traitement en brique avec S. pasteurii (Jour 3)

- Ajouter 40 mL supplémentaires de milieu BHI-urée dans la fiole de culture de nuit et poursuivre l’incubation de S. pasteurii à 20 °C.

- Préparez les moules à briques (jour 3) (voir figure 2).

- Placez les joints en caoutchouc dans les espaces appropriés sur les moules. Connectez les deux moitiés des moules, en vous assurant que les joints sont scellés et que tous les aimants se connectent.

- Ajoutez un cercle de treillis métallique fin au fond du moule à briques cylindrique pour empêcher le sable de tomber à travers le trou du moule.

- Remplissez le moule de sable ou d’un autre matériau jusqu’à la ligne à l’intérieur du moule et tassez fermement.

- Placez un autre cercle de treillis métallique sur le dessus du sable pour couvrir toute la surface supérieure et tassez à nouveau.

- Placez le moule sur un récipient à déchets pour récupérer le flux.

- Procédure de traitement (Jour 3)

- Versez 40 ml de culture de S. pasteurii sur le sable et laissez-le pénétrer. Attendez 45 min.

- Verser 80 mL de solution de scellement sur le sable. Attendez 30 min.

- Verser 40 mL de culture de S. pasteurii sur le sable. Attendez 30 min.

- Verser 80 mL de solution de scellement sur le sable. Attendez 30 min.

- Verser 40 mL de culture de S. pasteurii sur le sable. Attendez 30 min.

- Verser 80 mL de solution de scellement sur le sable. Laissez la brique tranquille pendant au moins 48 h ou jusqu’à ce que le sable semble sec.

- Vérifiez le produit final (jour 5).

- Ouvrez les moules avec précaution en divisant le moule en deux et en relâchant la pression des aimants. Retirez délicatement la brique du moule.

REMARQUE : Si le sable semble humide, le moule devra sécher encore un jour ou deux avant de retirer la brique du moule (plus la brique est sèche, plus elle est facile à enlever). - Placez la brique sur une serviette en papier pour continuer à sécher pendant 3 semaines avant d’effectuer un test de compression.

- Ouvrez les moules avec précaution en divisant le moule en deux et en relâchant la pression des aimants. Retirez délicatement la brique du moule.

- Nettoyage des moules (Jour 5)

- Une fois la brique retirée du moule, séparez les joints et le treillis métallique de chaque moitié du moule.

- Faites tremper le treillis métallique dans une solution d’éthanol à 70 % pendant 24 heures avant de le rincer à l’eau. Un léger frottement peut être nécessaire pour nettoyer le grillage.

- Rincez les moules avec de l’éthanol à 70 % et frottez avec une brosse à poils doux, une éponge ou un autre appareil de nettoyage au moins 3 fois ; puis nettoyer à l’eau et au savon puis sécher à l’air libre

- Rincez les joints avec de l’éthanol à 70 %, puis nettoyez-les à l’eau et au savon, puis séchez-les à l’air.

3. Essais de compression (jour 25)

- Analysez la résistance de toutes les briques à l’aide d’un essai de compression non confiné16.

- Assurez-vous que les extrémités circulaires de la brique sont plates et régulières. Si les extrémités ne sont pas égales, utilisez une lime ou un autre appareil pour égaliser les surfaces.

REMARQUE : Les extrémités de la brique doivent être principalement plates si le treillis métallique a été appliqué correctement. Il est essentiel que les extrémités de la brique soient aussi planes que possible pour assurer une mesure précise de la résistance.

- Assurez-vous que les extrémités circulaires de la brique sont plates et régulières. Si les extrémités ne sont pas égales, utilisez une lime ou un autre appareil pour égaliser les surfaces.

- Placez une brique dans un sac en plastique à fermeture éclair ou scellé et positionnez la brique dans le sac en plastique de manière à ce que les faces plates de la brique ne soient pas couvertes par un joint pour obtenir une couverture lisse et plate.

- Placez la brique sur la plaque de chargement inférieure. Placez une plaque de chargement plate et uniforme sur le dessus de la brique.

- Appliquez environ 1 livre de pression sur la brique via la machine d’essai de compression non confinée.

- Tarez l’affichage numérique.

- Appliquer une charge croissante en continu selon les spécifications de la machine jusqu’à ce que la défaillance structurelle complète de la brique soit obtenue.

- Notez la charge portante maximale pour chaque brique. Effectuez l’analyse statistique souhaitée pour évaluer les résultats.

Résultats

La construction du moule imprimé en 3D peut être vue dans les figures 1 et 2. Les résultats positifs doivent être considérés comme une brique qui conserve sa forme lorsqu’elle est retirée du moule et, après 3 semaines de séchage, apparaît comme une structure solide qui peut facilement être manipulée avec une perte de matériau minimale au toucher. Si la brique n’est pas solide et qu’il y a un effritement ou une perte importante de matériau au contact ou au mouvement, il se peut qu’une erreur ait été commise dans la préparation du milieu ou de la culture. Des exemples de résultats positifs et négatifs peuvent être vus dans la figure 3.

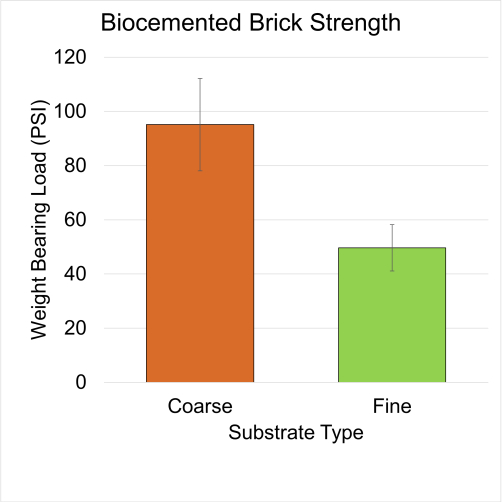

Comme le montre la figure 4, les moules ont été utilisés pour tester simultanément deux substrats différents : le sable grossier et le sable fin. Au total, quatre briques utilisant du sable grossier et quatre utilisant du sable fin ont été fabriquées selon le protocole de S. pasteurii décrit ici et soumises à des essais de compression en libre-service. Les résultats précédemment documentés de la résistance à la compression non confinée des sols biocimentés à l’aide de S. pasteurii indiquent une plage de 48 à 12 400 kPa selon le type de sol ou de sable et l’activité uréase de S. pasteurii17. La charge maximale moyenne des briques de sable grossier était de 95,125 PSI (655 kPa), tandis que celle des briques de sable fin a résisté à une charge maximale moyenne de 49,625 PSI (321,46 kPa). La possibilité d’imprimer facilement en 3D n’importe quel nombre de moules selon les besoins a permis de tester toutes les variables simultanément, minimisant ainsi les variations potentielles.

Figure 1 : Moule à briques. Cette figure illustre la carte d’impression 3D des moules imprimés en 3D. Chaque moitié du moule est imprimée séparément. Après le traitement du moule, les aimants sont placés aux huit endroits désignés et scellés avec de l’époxy. La surface intérieure des moules contient deux zones en retrait où les deux moitiés se connectent. Le matériau du joint en caoutchouc est coupé pour correspondre à ces zones encastrées afin d’assurer une étanchéité à l’eau du moule. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 2 : Construction, traitement et démoulage du moule. Cette figure décrit le processus étape par étape pour assembler les moules et créer des échantillons de briques : Étape 1 : Le moule est assemblé en coupant le matériau du joint selon les spécifications du fichier, chacun des 16 aimants étant inséré dans les trous désignés et scellé avec de l’époxy. Étape 2 : Les joints sont placés dans les indentations appropriées dans le moule. Étape 3 : Les deux moitiés du moule sont reliées. Étape 4 : (a) Un morceau circulaire de treillis métallique est inséré dans le haut du moule pour couvrir le trou inférieur, empêchant le sable de tomber à travers ; (b) Du sable ou de la terre est ajouté au moule jusqu’à la ligne de remplissage marquée à l’intérieur du moule ; c) Un deuxième morceau circulaire de treillis métallique est placé sur le sable ou le sol ; d) Un dispositif de bourrage est utilisé pour appuyer fermement sur la couche supérieure du treillis métallique, assurant ainsi une couche supérieure plate et uniforme pour la brique. Étape 5 : Le moule avec le sable est positionné sur le dessus d’un bécher ou d’un autre récipient pour recueillir la solution à écoulement. Étape 6 : Les traitements sont appliqués selon le protocole. Étape 7 : Après la période de séchage, le moule est placé sur le côté et la moitié supérieure du moule est soigneusement séparée de la moitié inférieure. Si nécessaire, on laisse la brique continuer à sécher dans la moitié inférieure du moule jusqu’à ce qu’elle devienne suffisamment solide pour être soulevée en un seul morceau. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 3 : Résultats attendus selon le protocole de brique. (A) montre le résultat positif attendu, caractérisé par des bords clairs et une structure cylindrique solide. (B) montre le résultat négatif attendu, caractérisé par un effritement et un manque de stabilité structurelle. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 4 : Essai de compression. Cette figure présente les résultats d’essais de compression en mode non confiné pour huit briques produites simultanément à l’aide des moules imprimés en 3D. Le sable grossier a donné une résistance moyenne de 95,125 PSI, tandis que le sable fin a eu une résistance moyenne de 49,625 PSI. Les barres d’erreur indiquent l’écart type. Un test t de Student a été effectué pour calculer la valeur p pour l’analyse statistique. Les briques fabriquées avec le substrat grossier étaient significativement plus résistantes que celles fabriquées avec le substrat granulométrique fin (valeur p < 0,005). Toutes les briques ont été traitées avec des solutions du même lot et séchées dans des conditions identiques afin de minimiser les incohérences expérimentales. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Fichier supplémentaire 1 : Fichier STL pour moule. Ce fichier contient le fichier STL d’impression 3D pour la conception du moule. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 2 : Fichier STL pour le bourrage. Ce fichier comprend le fichier STL d’impression 3D pour le bourreur. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 3 : Fichier CAO du moule. Ce fichier fournit le fichier CAO pour la conception du moule. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 4 : Fichier CAO du bourreur. Ce fichier contient le fichier CAO pour la conception de l’appareil de bourrage. Veuillez cliquer ici pour télécharger ce fichier.

Discussion

Étapes critiques

Ce protocole de biocimentation utilise le MICP de S. pasteurii pour produire des briques cylindriques biocimentées qui conviennent aux essais de compression en libre-séjour. L’un des facteurs les plus critiques pour les essais de compression en milieu ouvert est la forme et la structure de l’échantillon. Assurez-vous que le haut et le bas du produit du cylindre sont plats et que la hauteur de la brique est aussi proche que possible de 3 pouces ; Il est préférable de dépasser légèrement la marque de hauteur de 3 pouces que de passer en dessous. Il y a un peu de perte de hauteur lors de l’application des traitements en raison de la décantation du sable / sol ; Ainsi, il est recommandé de trop remplir légèrement le moule avant le traitement initial. Le cercle de treillis métallique placé sur le dessus du sable/sol avant les traitements aide à répartir la solution appliquée et à créer une surface plus plane16. Le nettoyage en profondeur des moules, des mailles et des joints est essentiel pour minimiser les risques de contamination croisée des futures briques. Il est également important de nettoyer le treillis ou d’en utiliser un nouveau, car il deviendra biocimenté/obstrué avec le temps et peut réduire le taux d’écoulement s’il n’est pas nettoyé ou remplacé13,17.

Modifications/dépannage

Pasteuriser

De nombreux autres dispositifs et matériaux d’impression peuvent être utilisés pour répondre aux besoins des chercheurs. Le fichier CAO peut également être modifié pour répondre à différents besoins et produire des formes de moule plus grandes, plus petites ou alternatives. De plus, tout matériau de joint ou aimant peut être utilisé ; assurez-vous simplement qu’ils correspondent aux dimensions du fichier CAO ou modifiez le fichier CAO pour répondre à différents besoins. Le treillis métallique peut également être remplacé par un autre maillage ou potentiellement du papier filtre ; Assurez-vous que les pores sont suffisamment petits pour empêcher les particules de tomber. Si des particules tombent par l’ouverture inférieure, cela est souvent causé par un mauvais placement du treillis métallique et la présence d’un espace entre le treillis et le moule. Vérifiez l’emplacement du maillage. S’il y a une fuite importante des solutions appliquées sur les côtés des moules, il s’agit probablement d’un problème avec le matériau du joint. Il se peut qu’il y ait eu un problème dans le processus de coupe, ou que les joints aient été mal placés. Si le réglage de l’emplacement ne corrige pas le problème, de nouveaux joints peuvent devoir être coupés. Si une contamination croisée est observée dans les moules, il peut être nécessaire de tremper les moules, les treillis ou les joints dans des solutions d’éthanol à 70 %, ou de les remplacer par de nouveaux moules, treillis ou joints14,15.

MICP

Le processus d’application du MICP peut être modifié pour répondre à différents besoins, c’est-à-dire changer les flacons/béchers/etc. Le processus de culture ne nécessite pas la méthode sur plaque décrite ; Une culture liquide à partir d’un stock de glycérol ou toute autre méthode de culture peut être appliquée ici12. Les traitements peuvent être appliqués sur l’échantillon de sol à l’aide de pipettes automatiques ou d’un coulage à partir d’un cylindre gradué ou de tout autre moyen permettant de contrôler le volume. Parfois, les cultures bactériennes peuvent ne pas se développer correctement ; Cela se note par l’absence de turbidité après l’incubation. Si cela se produit, redémarrez le processus d’élevage avec une nouvelle colonie ou une culture de démarrage. Une étape de quantification est conseillée, qui consiste à mesurer la DO 600 ou le nombre de colonies, afin de contrôler et de documenter la concentration de bactéries appliquées sur chaque brique16.

Limitations

Il s’agit d’un long processus qui prend plusieurs jours et nécessite une préparation avant de commencer. Il n’y a aucune possibilité de mettre l’expérience en pause une fois que le protocole du jour 1 a commencé.

Importance

Ce protocole décrit une méthode de production de briques cylindriques en biociment adaptées aux essais de résistance à la compression en libre-service, fournissant un moyen de pouvoir tester les techniques de biocimentation pour des applications géotechniques13,17.

Applications futures

L’importance de ce protocole réside dans son efficacité à optimiser les protocoles de biocimentation tout en testant simultanément plusieurs variables dans le processus. Les moules réutilisables permettent la formation de briques cylindriques aux dimensions spécifiques utilisées pour les essais de compression en libre-service, et les réservoirs en haut des moules permettent d’appliquer les solutions MICP en vrac au lieu d’appliquer lentement les solutions petit à petit en attendant qu’elles se déplacent à travers le matériau dans le moule. Un nombre illimité de moules individuels peuvent être imprimés et utilisés en parallèle, ce qui permet de comparer facilement différentes variables, telles que les changements dans la composition chimique de la solution de cimentation ou l’utilisation de différents micro-organismes. Étant donné que les moules sont conçus pour être placés sur le dessus d’un récipient pour la collecte des déchets en flux continu, le flux peut être mesuré et évalué pour le nombre de bactéries, le pH, la teneur en ions ou toute autre variable de test. Certaines études, telles que l’évaluation des capacités MICP d’Escherichia coli génétiquement modifiées pour exprimer l’enzyme uréase, ont mesuré la cinétique des précipitations en mesurant l’épuisement du calcium, en mettant l’accent sur la comparaison directe de différentes souches de bactéries ou de différentes constructions plasmidiques ; Ce protocole est idéal pour ce type de recherche d’évaluation ou d’optimisation18.

Déclarations de divulgation

Les auteurs ne déclarent aucun conflit d’intérêts. La publication de ce manuscrit a été approuvée. Numéro AP : USAFA-DF-2024-777. Les opinions exprimées dans cet article sont celles des auteurs et ne représentent pas nécessairement la position officielle ou la politique du gouvernement américain, du ministère de la Défense ou du département de l’armée de l’air.

Remerciements

Ce matériel est basé sur des recherches parrainées par l’Académie de l’armée de l’air des États-Unis et le laboratoire de recherche de l’armée de l’air sous le numéro d’accord FA7000-24-2-0005 (MG). Le gouvernement des États-Unis est autorisé à reproduire et à distribuer des réimpressions à des fins gouvernementales, nonobstant toute mention de droit d’auteur y figurent.

matériels

| Name | Company | Catalog Number | Comments |

| 3D-Printer | Stratasys | Objet 30 V3 | Objet30 Pro V3.0 Desktop 3D-Printer |

| 3D-Printer Material | Stratasys | OBJ-04066 | Rigur RGD450 Model Material |

| 3D-Printer Material | Stratasys | OBJ-04020 | Sup 705 Support Material |

| Ammonium Chloride | Fisher Scientific | A661-500 | Any other Ammonium Chloride should work, manufacturer should not matter |

| Brain Heart Infusion Broth | Millipore | 53286 | Any other Brain Heart Infusion Broth should work, manufacturer should not matter |

| Calcium Chloride Dihydrate | VWR | BDH9224 | Any other Calcium chloride Dihydrate should work, manufacturer should not matter |

| Coarse Sand | Ward’s | 470016-902 | Special Sand-Gravel Mix and Stress Clay |

| Desktop Water Jet | Stratasys | OBJ-01400 | Water jet system for post-processing of 3D prints |

| Epoxy | Gorilla Glue | 4200102 | GORILLA Epoxy Adhesive: Epoxy, 0.8 fl oz, Syringe, Clear, Thick Liquid |

| Fine Sand | Sandtastik | PLA25 | Play Sand in Sparkling White |

| Gasket Material | McMaster-Carr | 8525T65 | Ethylene-propylene diene monomer (EPDM) 1/16” thickness |

| GrabCAD | Stratasys | GrabCAD | 3D printer software |

| Magnets | K&J Magnetics | D64-N52 | Neodymium Magnet Grade N52 |

| SolidWorks 2021 | Dassault Systèmes | SolidWorks 2021 | CAD software |

| Sporosarcina pasteurii | Strain: ATCC 11859 / DSM 33 | ||

| Vacuum Filtration cup 0.45µm | VWR | 10040-450 | |

| Wire Mesh 1.5” Diameter Discs | McMaster-Carr | 2812T43 | Steel Wire Mesh Material |

Références

- Xiao, Y., He, X., Zaman, M., Ma, G., Zhao, C. Review of strength improvements of biocemented soils. Int J Geomech. 22 (11), 03122001(2022).

- Hottle, T., et al. Environmental life-cycle assessment of concrete produced in the United States. J Clean Prod. 363, 131834(2022).

- Miller, S. A., John, V. M., Pacca, S. A., Horvath, A. Carbon dioxide reduction potential in the global cement industry by 2050. Cem Concr Res. 114, 115-124 (2018).

- Cement Technology Roadmap: Carbon Emissions Reductions up to 2050. , IEA. Paris. https://www.iea.org/reports/cement-technology-roadmap-carbon-emissions-reductions-up-to-2050 (2009).

- Rodgers, L. Climate change: The massive CO2 emitter you may not know about. BBC News. 17 (12), https://www.bbc.com/news/science-environment-46455844 (2018).

- Imbabi, M. S., Carrigan, C., Mckenna, S. Trends and developments in green cement and concrete technology. Int J Sustain Built Environ. 1 (2), 194-216 (2012).

- THE 17 GOALS | Sustainable Development. , https://sdgs.un.org/goals (2024).

- Lehne, J., Preston, F. Making Concrete Change: Innovation in low-carbon cement and concrete. Chatham House. , https://www.chathamhouse.org/2018/06/making-concrete-change-innovation-low-carbon-cement-and-concrete (2018).

- Zhang, G. -Y., Wang, X. -Y. Materials. 16, 4705(2023).

- Jiang, K., et al. Zero-emission cement plants with advanced amine-based CO2 capture. Environ Sci Technol. 58 (16), 6978-6987 (2024).

- Iqbal, D. M., Wong, L. S., Kong, S. Y. Bio-cementation in construction materials: A review. Materials. 14 (9), 2175(2021).

- Liu, Y., et al. Microbial-induced calcium carbonate precipitation: Influencing factors, nucleation pathways, and application in wastewater remediation. Sci Total Environ. 860, 160439(2023).

- Fu, T., Saracho, A. C., Haigh, S. K. Microbially induced carbonate precipitation (MICP) for soil strengthening: A comprehensive review. Biogeotechnics. 1 (1), 100002(2023).

- Güneyli, H., Rüşen, T. Effect of length-to-diameter ratio on the unconfined compressive strength of cohesive soil specimens. Bull Eng Geol Environ. 75, 793-806 (2016).

- Gebresamuel, H. T., Melese, D. T., Boru, Y. T., Legese, A. M. Effect of specimens' height to diameter ratio on unconfined compressive strength of cohesive soil. Stud Geotech Mech. 45 (2), 112-132 (2023).

- Vigil, T. N., et al. Surface-displayed silicatein-α enzyme in bioengineered E. coli enables biocementation and silica mineralization. Front Syst Biol. 4, 1377188(2024).

- Choi, S. -G., et al. Review on geotechnical engineering properties of sands treated by microbially induced calcium carbonate precipitation (MICP) and biopolymers. Constr Build Mater. 246, 118415(2020).

- Heveran, C. M., et al. Engineered ureolytic microorganisms can tailor the morphology and nanomechanical properties of microbial-precipitated calcium carbonate. Sci Rep. 9 (1), 14721(2019).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationExplorer plus d’articles

This article has been published

Video Coming Soon