Method Article

Producción y análisis de ladrillos de biocemento Sporosarcina pasteurii utilizando moldes personalizados impresos en 3D para ensayos de compresión no confinados

En este artículo

Resumen

Sporosarcina pasteurii es una bacteria ureolítica que descompone la urea en carbonato y amonio. El carbonato se combina con el calcio para formar carbonato de calcio, creando una red cristalina que ancla las partículas circundantes para producir biocemento. Este es un protocolo conveniente para usar moldes impresos en 3D para crear ladrillos de biocemento adecuados para pruebas de compresión.

Resumen

El cemento es un material de construcción clave utilizado en muchas estructuras en todo el mundo, desde los cimientos de viviendas hasta los monumentos históricos y las carreteras. Es un material crítico y abundante a nivel mundial. Sin embargo, la producción tradicional de cemento es uno de los principales contribuyentes alCO2 atmosférico producido por el hombre, lo que provoca emisiones de gases de efecto invernadero y cambio climático. La precipitación de calcita inducida por microbios (MICP) es un proceso biológico en el que Sporosarcina pasteurii u otras bacterias producen un material de cemento que es tan fuerte como el cemento tradicional, pero el biocemento es neutro en carbono. Este método MICP de producción de biocemento es una tecnología prometedora y actualmente está siendo investigada activamente por muchas empresas, países y grupos de investigación. El protocolo presentado aquí emplea moldes impresos en 3D reutilizables y diseñados a medida para el tratamiento MICP de flujo continuo de suelo o arena, produciendo ladrillos cilíndricos que cumplen con las especificaciones estándar para pruebas de compresión no confinadas. Los moldes individuales, independientes y con cubierta de depósito permiten realizar pruebas paralelas convenientes de múltiples variables y réplicas. Este protocolo describe la reacción MICP de S. pasteurii y la creación, ensamblaje y uso de los moldes impresos en 3D para generar ladrillos cilíndricos de biocemento.

Introducción

El hormigón es el principal material de construcción para los proyectos de construcción en todo el mundo 1,2. Un estudio encontró que el cemento es el segundo material más consumido en el mundo, solo detrás del agua3. Cada año se producen cerca de 4.100 millones de toneladas de cemento 4,5. La producción, el procesamiento y la aplicación tradicionales del cemento generan casi el 8% de las emisiones mundiales deCO2 al año6. Debido a la gran demanda y, sin embargo, a los efectos perjudiciales de la producción tradicional de cemento, un nuevo método de cementación neutro en carbono es una prioridad para los objetivos globales de sostenibilidad 7,8,9,10.

La biocementación es el proceso de utilizar microorganismos para producir un cemento, adhesivo o sustancia que puede utilizarse para crear una superficie o estructura sólida 1,11. El proceso de biocementación mejor definido implica el uso de bacterias ureolíticas para precipitar carbonato de calcio, uniendo partículas en un material de cemento endurecido12,13.

Al considerar una alternativa ecológica al cemento tradicional, la alternativa también debe cumplir con las expectativas de resistencia del cemento. La prueba de compresión no confinada es una medición analítica utilizada para determinar la resistencia al corte de una roca, material de construcción o muestra de suelo14. Para una prueba de cizallamiento efectiva, la muestra debe prepararse de acuerdo con los estándares de la industria, que incluyen una relación de diámetro a altura de 1:2 y una forma cilíndrica15. Se creó un molde impreso en 3D diseñado a medida para cumplir con estos estándares y aumentar la eficiencia en la ejecución de un protocolo MICP. Estos moldes diseñados a medida permiten la aplicación de flujo continuo y el drenaje de tratamientos MICP secuenciales. El cultivo bacteriano y la solución de cementación se pueden aplicar fácilmente al depósito superior, que luego corre a través del molde y pasa a través de una abertura revestida de malla en la base del molde. Los moldes están diseñados para descansar sobre un vaso de precipitados u otro contenedor de recolección de desechos. El molde se divide por la mitad verticalmente para permitir un fácil desmoldeo del ladrillo cementado. Se mantiene unido por ocho imanes fijados al marco del molde y sellado con epoxi para evitar daños a los imanes por la exposición a las soluciones MICP. Las dos mitades también contienen una ranura insertada para colocar una junta de goma, que ayuda a sellar el molde y evitar fugas. En el interior del molde cilíndrico hay una ranura para indicar el nivel de llenado de la arena/tierra para producir un ladrillo de 3 pulgadas de altura; El espacio por encima de esa ranura está destinado a ser utilizado como depósito para la aplicación de soluciones de tratamiento. Un trozo de malla de alambre colocado sobre la abertura inferior en el interior del molde, cuando se construye, evita que la arena o la tierra caigan por el fondo del molde. Además, se coloca un trozo de malla de alambre en la parte superior de la arena o el suelo para ayudar a distribuir uniformemente las soluciones aplicadas y garantizar que el ladrillo que se forma tenga una parte superior uniforme sin crestas afiladas, lo que podría afectar los resultados de la prueba de compresión no confinada.

Los moldes se diseñaron utilizando software de diseño asistido por computadora (CAD), y se generó un archivo STL (Archivo Complementario 1 y Archivo Complementario 2) a partir del archivo CAD (Archivo Complementario 3 y Archivo Complementario 4). Este archivo STL se cargó en el programa de la impresora 3D y posteriormente se imprimió. Una vez impresos los moldes, se utilizó un sistema de chorro de agua para eliminar el material de soporte generado por la impresora 3D, dejando la estructura final impresa en 3D. También se ha incluido el archivo para imprimir un dispositivo de apisonamiento para ayudar a compactar la arena/tierra en el molde y crear una superficie superior nivelada.

Protocolo

Los detalles de los reactivos, el equipo y el software utilizados se enumeran en la Tabla de materiales.

1. Preparación de soluciones y medios

- Infusión cerebro-corazón (BHI) - medio urea (1 L)

- Pesar 37 g de polvo BHI con una balanza y añadir a un matraz o vaso de precipitados de 1 L.

- Pesar 20 g de urea con una balanza y añadir al mismo matraz o vaso de precipitados de 1 L que contenga polvo de BHI.

PRECAUCIÓN: No lo autoclave ni agregue lejía a ningún material que contenga urea. La urea se descompone en amoníaco, que puede ser dañino como un gas volatilizado y puede reaccionar con la lejía para formar gas mostaza tóxico. Deseche todos los desechos como residuos peligrosos según los protocolos de seguridad de la institución. - Llene el matraz o vaso de precipitados de 1 L que contiene polvo de BHI y urea con 1 L de H2O.

- Mezcle y filtre: esterilice el medio con un filtro de 0,45 μM en un matraz o vaso de precipitados esterilizado en autoclave.

- Solución de cementación (1 L)

- Pesar 20 g de urea con una balanza y añadirla a un matraz o vaso de precipitados de 1 L.

- Pesar 10 g de NH4Cl (cloruro de amonio) con una balanza y añadir al mismo matraz o vaso de precipitados de 1 L que contenga urea.

PRECAUCIÓN: No lo autoclave ni agregue lejía a ningún material que contenga cloruro de amonio. El cloruro de amonio formará un equilibrio con el gas amoníaco, que puede ser dañino como gas volatilizado y puede reaccionar con la lejía para formar gas mostaza tóxico. Deseche todos los desechos como desechos peligrosos según los protocolos de seguridad de su institución. - Pesar 49 g de CaCl4.2H 2O (cloruro cálcico) utilizando una balanza y añadir al mismo matraz o vaso de precipitados de 1 L que contenga urea y cloruro de amonio.

- Llene el matraz o vaso de precipitados de 1 L que contiene urea, cloruro de amonio y cloruro de calcio con 1 L deH2O.

NOTA: Esta solución no está esterilizada; Preparar fresco y utilizar en 48 h.

- Impresión y preparación de ladrillos (se realiza varios días antes del tratamiento MICP)

- Cargue el archivo STL para el molde de ladrillo (Archivo complementario 1) y el dispositivo de apisonamiento (archivo complementario 2) en el programa apropiado para la impresora 3D.

NOTA: El programa específico utilizado puede ser diferente utilizando una impresora 3D diferente. Utilice el programa adecuado para la impresora que está utilizando. - Imprima los moldes y los dispositivos de apisonamiento (Figura 1).

- Procese los moldes de acuerdo con los requisitos de la impresora.

- Coloque un imán en cada una de las ranuras de imanes apropiadas en el molde, asegurándose de que las cargas estén situadas de tal manera que las dos mitades del molde se atraigan y no se repelan entre sí

- Una vez que los imanes estén colocados correctamente, selle cada imán con epoxi.

- Seleccione dos círculos de malla de alambre de 1.5 pulgadas de diámetro y reserve.

- Cargue el archivo STL para el molde de ladrillo (Archivo complementario 1) y el dispositivo de apisonamiento (archivo complementario 2) en el programa apropiado para la impresora 3D.

2. Preparación de ladrillos (Día 0)

NOTA: Los detalles para la preparación de un ladrillo se proporcionan aquí.

- Filtro esterilizador 150 mL de medio BHI-urea. Autoclave en un matraz de 250 mL.

- Prepare 250 mL de solución de cementación; no lo coloque en el matraz de 250 ml esterilizado en autoclave.

- Preparar el cultivo de vetas aisladas de S. pasteurii en una placa de Petri con agar urea BHI e incubar a 30° C durante 24-48 h (S. pasteurii a partir de caldo de glicerol congelado).

- Cultivo iniciador de S. pasteurii (Día 1)

- Realice un cultivo iniciador de 1,6 mL añadiendo 1,6 mL de medio BHI-urea a un tubo de cultivo.

- Inocular el cultivo con 1 colonia de la placa de rayas del Día 0.

- Cultive el cultivo iniciador en un agitador (150 rpm) a 30 °C durante la noche.

- Crecimiento cultural (Día 2)

- Inspeccione el cultivo iniciador para confirmar el crecimiento (evidente como aumento de la turbidez).

- Añada 40 mL de medio BHI-urea al matraz de 250 mL esterilizado en autoclave. Vierta el cultivo iniciador de 1,6 mL en el matraz. Incubar y agitar a 30 °C durante 7 h.

- Añada 40 mL adicionales de medio BHI-urea al matraz. Coloque el matraz en una coctelera a 20 ° C durante la noche (~ 16 h).

- Tratamiento de ladrillos con S. pasteurii (Día 3)

- Agregue 40 mL adicionales de medio BHI-urea al matraz de cultivo durante la noche y continúe incubando el S. pasteurii a 20 ° C.

- Prepare los moldes de ladrillo (Día 3) (ver Figura 2).

- Coloque juntas de goma en los espacios apropiados de los moldes. Conecte las dos mitades de los moldes, asegurándose de que las juntas estén selladas y que todos los imanes estén conectados.

- Agregue un círculo de malla de alambre fina a la parte inferior del molde de ladrillo cilíndrico para evitar que la arena caiga a través del orificio del molde.

- Llene el molde con arena u otro material hasta la línea en el interior del molde y apisone firmemente.

- Coloque otro círculo de malla de alambre en la parte superior de la arena para cubrir toda la superficie superior y apisonar nuevamente.

- Coloque el molde encima de un contenedor de desechos para atrapar el flujo.

- Procedimiento de tratamiento (Día 3)

- Vierta 40 ml de cultivo de S. pasteurii sobre la arena y deje que se absorba. Espera 45 min.

- Vierta 80 ml de solución de cementación sobre la arena. Espere 30 min.

- Vierta 40 mL de cultivo de S. pasteurii sobre la arena. Espere 30 min.

- Vierta 80 ml de solución de cementación sobre la arena. Espere 30 min.

- Vierta 40 mL de cultivo de S. pasteurii sobre la arena. Espere 30 min.

- Vierta 80 ml de solución de cementación sobre la arena. Deje el ladrillo solo durante al menos 48 h o hasta que la arena parezca seca.

- Revisa el producto final (Día 5).

- Abra los moldes con cuidado dividiendo el molde por la mitad y liberando la presión de los imanes. Retira suavemente el ladrillo del molde.

NOTA: Si la arena parece húmeda, el molde deberá secarse durante uno o dos días más antes de retirar el ladrillo del molde (cuanto más seco esté el ladrillo, más fácil será quitarlo). - Coloque el ladrillo sobre una toalla de papel para que se seque durante 3 semanas antes de realizar la prueba de compresión.

- Abra los moldes con cuidado dividiendo el molde por la mitad y liberando la presión de los imanes. Retira suavemente el ladrillo del molde.

- Limpieza de moldes (Día 5)

- Una vez que se haya retirado el ladrillo del molde, separe las juntas y la malla de alambre de cada mitad del molde.

- Remoje la malla de alambre en una solución de etanol al 70% durante 24 horas antes de enjuagar con agua. Es posible que sea necesario frotar ligeramente para limpiar la malla.

- Enjuague los moldes con etanol al 70% y frote con un cepillo de cerdas suaves, una esponja u otro dispositivo de limpieza al menos 3 veces; A continuación, limpie con agua y jabón y luego séquelo al aire

- Enjuague las juntas con etanol al 70% y luego límpielas con agua y jabón, seguido de un secado al aire.

3. Prueba de compresión (día 25)

- Analice la resistencia de todos los ladrillos utilizando una prueba de compresión no confinada16.

- Asegúrate de que los extremos circulares del ladrillo sean planos y uniformes. Si los extremos no están nivelados, use una lima u otro dispositivo para nivelar las superficies.

NOTA: Los extremos del ladrillo deben ser en su mayoría planos si la malla de alambre se aplicó correctamente. Es fundamental que los extremos del ladrillo estén lo más uniformes posible para garantizar una medición precisa de la resistencia.

- Asegúrate de que los extremos circulares del ladrillo sean planos y uniformes. Si los extremos no están nivelados, use una lima u otro dispositivo para nivelar las superficies.

- Coloque un ladrillo en una bolsa de plástico con cremallera o sellada y coloque el ladrillo en la bolsa de plástico de modo que las caras planas del ladrillo no queden cubiertas por una costura para lograr una cobertura suave y plana.

- Coloque el ladrillo en la placa de carga inferior. Coloque una placa de carga plana y uniforme encima del ladrillo.

- Aplique aproximadamente 1 libra de presión al ladrillo a través de la máquina de prueba de compresión no confinada.

- Tara la lectura digital.

- Aplique una carga creciente continuamente de acuerdo con las especificaciones de la máquina hasta que se logre una falla estructural completa del ladrillo.

- Registre la carga máxima de carga de peso para cada ladrillo. Realizar el análisis estadístico deseado para evaluar los resultados.

Resultados

La construcción del molde impreso en 3D se puede ver en la Figura 1 y la Figura 2. Los resultados positivos deben verse como un ladrillo que conserva su forma cuando se retira del molde y, después de 3 semanas de secado, aparece como una estructura sólida que se puede manipular fácilmente con una pérdida mínima de material al tacto. Si el ladrillo no es sólido y hay un desmoronamiento o una pérdida significativa de material por el tacto o el movimiento, es posible que se haya cometido un error en el medio o en la preparación del cultivo. En la Figura 3 se pueden ver ejemplos de resultados positivos y negativos del ladrillo.

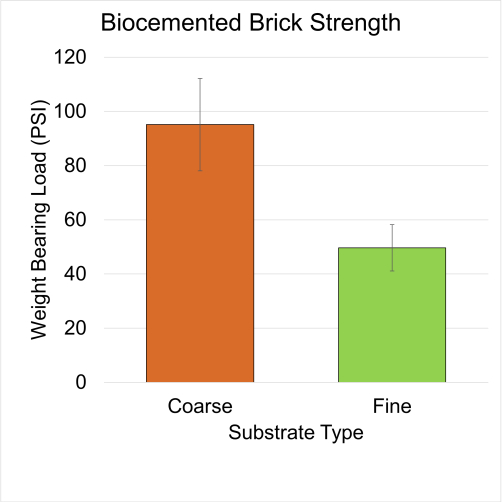

Como se muestra en la Figura 4, los moldes se utilizaron para probar simultáneamente dos sustratos diferentes: arena gruesa y fina. Un total de cuatro ladrillos con arena gruesa y cuatro con arena fina se fabricaron utilizando el protocolo de S. pasteurii descrito aquí y se sometieron a pruebas de compresión no confinadas. Los resultados previamente documentados de la resistencia a la compresión no confinada de suelos biocementados utilizando S. pasteurii indican un rango de 48-12.400 kPa dependiendo del tipo de suelo o arena y de la actividad ureasa de S. pasteurii17. La carga máxima promedio para los ladrillos de arena gruesa fue de 95.125 PSI (655 kPa), mientras que los ladrillos de arena fina soportaron una carga máxima promedio de 49.625 PSI (321.46 kPa). La capacidad de imprimir fácilmente en 3D cualquier número de moldes según sea necesario permitió probar todas las variables simultáneamente, minimizando las posibles variaciones.

Figura 1: Molde de ladrillo. Esta figura ilustra el mapa de impresión 3D para los moldes impresos en 3D. Cada mitad del molde se imprime por separado. Después del procesamiento del molde, los imanes se colocan en los ocho puntos designados y se sellan con epoxi. La superficie interior de los moldes contiene dos áreas empotradas donde se conectan las dos mitades. El material de la junta de goma se corta para que coincida con estas áreas empotradas para garantizar un sello hermético para el molde. Haga clic aquí para ver una versión más grande de esta figura.

Figura 2: Construcción, tratamiento y desmoldeo del molde. Esta figura describe el proceso paso a paso para ensamblar los moldes y crear muestras de ladrillos: Paso 1: El molde se ensambla cortando el material de la junta de acuerdo con las especificaciones del archivo, con cada uno de los 16 imanes insertados en los orificios designados y sellados con epoxi. Paso 2: Las juntas se colocan en las hendiduras apropiadas en el molde. Paso 3: Se conectan las dos mitades del molde. Paso 4: (a) Se inserta una pieza circular de malla de alambre a través de la parte superior del molde para cubrir el orificio inferior, evitando que caiga arena; (b) Se agrega arena o tierra al molde hasta la línea de llenado marcada en el interior del molde; c) Se coloca una segunda pieza circular de malla de alambre sobre la arena o el suelo; (d) Se utiliza un dispositivo de apisonamiento para presionar firmemente la capa superior de malla de alambre, asegurando una capa superior plana y uniforme para el ladrillo. Paso 5: El molde con la arena se coloca encima de un vaso de precipitados u otro recipiente para recoger la solución de flujo. Paso 6: Los tratamientos se aplican siguiendo el protocolo. Paso 7: Después del período de secado, el molde se coloca de lado y la mitad superior del molde se separa cuidadosamente de la mitad inferior. Si es necesario, se permite que el ladrillo continúe secándose en la mitad inferior del molde hasta que se vuelva lo suficientemente sólido como para sacarlo en una sola pieza. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3: Resultados esperados siguiendo el protocolo del ladrillo. (A) muestra el resultado positivo esperado, caracterizado por bordes claros y una estructura cilíndrica sólida. (B) muestra el resultado negativo esperado, caracterizado por el desmoronamiento y la falta de estabilidad estructural. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Pruebas de compresión. Esta figura presenta los resultados de las pruebas de compresión no confinadas para ocho ladrillos producidos simultáneamente utilizando los moldes impresos en 3D. La arena gruesa resultó en una resistencia promedio de 95.125 PSI, mientras que la arena fina promedió 49.625 PSI. Las barras de error indican la desviación estándar. Se realizó una prueba t de Student para calcular el valor p para el análisis estadístico. Los ladrillos fabricados con el sustrato grueso fueron significativamente más fuertes que los fabricados con el sustrato de tamaño de partícula fina (valor p < 0,005). Todos los ladrillos se trataron con soluciones del mismo lote y se secaron en condiciones idénticas para minimizar las inconsistencias experimentales. Haga clic aquí para ver una versión más grande de esta figura.

Fichero complementario 1: Fichero STL para molde. Este archivo contiene el archivo STL de impresión 3D para el diseño del molde. Haga clic aquí para descargar este archivo.

Fichero complementario 2: Fichero STL para el dispositivo de bateo. Este archivo incluye el archivo STL de impresión 3D para el dispositivo de apisonamiento. Haga clic aquí para descargar este archivo.

Archivo complementario 3: Archivo CAD de molde. Este archivo proporciona el archivo CAD para el diseño del molde. Haga clic aquí para descargar este archivo.

Archivo complementario 4: Archivo CAD del dispositivo de apisonamiento. Este archivo contiene el archivo CAD para el diseño del dispositivo de bateo. Haga clic aquí para descargar este archivo.

Discusión

Pasos críticos

Este protocolo de biocementación utiliza S. pasteurii MICP para producir ladrillos cilíndricos biocementados que son adecuados para pruebas de compresión no confinadas. Uno de los factores más críticos para las pruebas de compresión no confinada es la forma y la estructura de la muestra. Asegúrese de que la parte superior e inferior del producto cilíndrico estén planas y que la altura del ladrillo esté lo más cerca posible de las 3 pulgadas; Pasar ligeramente por encima de la marca de altura de 3 pulgadas es mejor que ir por debajo. Se pierde un poco de altura cuando se aplican los tratamientos debido a la sedimentación de la arena/suelo; Por lo tanto, se recomienda llenar ligeramente el molde antes del tratamiento inicial. El círculo de malla de alambre colocado en la parte superior de la arena/suelo antes de los tratamientos ayuda a distribuir la solución aplicada y a crear una superficie más nivelada16. La limpieza a fondo de los moldes, la malla y las juntas es fundamental para minimizar los riesgos de contaminación cruzada de los futuros ladrillos. También es importante limpiar la malla o utilizar una malla nueva, ya que con el tiempo se biocementará/obstruirá y puede reducir el caudal si no se limpia o sustituye13,17.

Modificaciones/solución de problemas

Pasterizar

Se pueden utilizar muchos otros dispositivos y materiales de impresión para satisfacer las necesidades de los investigadores. El archivo CAD también se puede modificar para satisfacer diferentes necesidades y producir formas de molde más grandes, más pequeñas o alternativas. Además, se puede utilizar cualquier material de junta o imanes; simplemente asegúrese de que cumplan con las dimensiones del archivo CAD o modifique el archivo CAD para satisfacer diferentes necesidades. La malla de alambre también se puede cambiar por una malla diferente o potencialmente por papel de filtro; Asegúrese de que los poros sean lo suficientemente pequeños como para evitar que las partículas caigan. Si las partículas caen a través de la abertura inferior, esto a menudo es causado por una ubicación incorrecta de la malla de alambre y la presencia de un espacio entre la malla y el molde. Compruebe la ubicación de la malla. Si hay una fuga significativa de las soluciones aplicadas desde los lados de los moldes, es probable que sea un problema con el material de la junta. Podría haber habido un problema en el proceso de corte, o las juntas podrían haberse extraviado. Si el ajuste de la colocación no corrige el problema, es posible que sea necesario cortar nuevas juntas. Si se observa contaminación cruzada en los moldes, puede ser necesario remojar los moldes, la malla o las juntas en soluciones de etanol al 70%, o reemplazarlos con moldes, mallas o juntas nuevas14,15.

MICP (en inglés)

El proceso de aplicación de MICP se puede modificar para satisfacer diferentes necesidades, es decir, cambiar los matraces / vasos de precipitados / etc. El proceso de cultivo no requiere el método en placa descrito; En este caso se puede aplicar el cultivo líquido a partir de una reserva de glicerol o cualquier otro método de cultivo12. Los tratamientos se pueden aplicar a la muestra de suelo utilizando pipetas automáticas o vertiendo desde un cilindro graduado o cualquier otro medio que permita controlar el volumen. A veces, los cultivos bacterianos pueden no crecer adecuadamente; Esto se puede notar por la falta de turbidez después de la incubación. Si esto sucede, reinicie el proceso de cultivo con una nueva colonia o cultivo iniciador. Se aconseja una etapa de cuantificación, que consiste en medir el OD600 o el recuento de colonias, para controlar y documentar la concentración de bacterias que se aplican a cada ladrillo16.

Limitaciones

Este es un proceso largo que lleva varios días y requiere preparación antes de comenzar. No hay oportunidades de pausar el experimento una vez que el protocolo del Día 1 ha comenzado.

Importancia

Este protocolo describe un método de producción de ladrillos cilíndricos de biocemento adecuados para ensayos de resistencia a la compresión no confinados, proporcionando un medio para poder probar técnicas de biocementación para aplicaciones geotécnicas13,17.

Aplicaciones futuras

La importancia de este protocolo radica en su eficiencia en la optimización de los protocolos de biocementación y, al mismo tiempo, en la prueba de múltiples variables en el proceso. Los moldes reutilizables permiten la formación de ladrillos cilíndricos de las dimensiones específicas utilizadas para los ensayos de compresión no confinada, y los depósitos en la parte superior de los moldes permiten que las soluciones MICP se apliquen a granel en lugar de aplicar soluciones lentamente poco a poco mientras se espera que se muevan a través del material en el molde. Se puede imprimir y utilizar cualquier número de moldes individuales en paralelo, lo que permite una fácil comparación de diferentes variables, como los cambios en la composición química de la solución de cementación o el uso de diferentes microorganismos. Debido a que los moldes están diseñados para colocarse encima de un contenedor para la recolección de desechos de flujo continuo, el flujo de paso se puede medir y evaluar para el recuento de bacterias, el pH, el contenido de iones o cualquier otra variable de prueba. Algunos estudios, como la evaluación de la capacidad MICP de Escherichia coli modificada genéticamente para expresar la enzima ureasa, han medido la cinética de precipitación midiendo el agotamiento de calcio, con énfasis en la comparación directa de diferentes cepas de bacterias o diferentes construcciones de plásmidos; Este protocolo es ideal para este tipo de investigación de evaluación u optimización18.

Divulgaciones

Los autores declaran no tener ningún conflicto de intereses. Este manuscrito ha sido aprobado para su publicación pública. Número de megafonía: USAFA-DF-2024-777. Las opiniones expresadas en este documento son las de los autores y no representan necesariamente la posición oficial o la política del Gobierno de los Estados Unidos, el Departamento de Defensa o el Departamento de la Fuerza Aérea.

Agradecimientos

Este material se basa en investigaciones patrocinadas por la Academia de la Fuerza Aérea de los Estados Unidos y el Laboratorio de Investigación de la Fuerza Aérea bajo el acuerdo número FA7000-24-2-0005 (MG). El Gobierno de los EE. UU. está autorizado a reproducir y distribuir reimpresiones para fines gubernamentales, sin perjuicio de cualquier anotación de derechos de autor sobre las mismas.

Materiales

| Name | Company | Catalog Number | Comments |

| 3D-Printer | Stratasys | Objet 30 V3 | Objet30 Pro V3.0 Desktop 3D-Printer |

| 3D-Printer Material | Stratasys | OBJ-04066 | Rigur RGD450 Model Material |

| 3D-Printer Material | Stratasys | OBJ-04020 | Sup 705 Support Material |

| Ammonium Chloride | Fisher Scientific | A661-500 | Any other Ammonium Chloride should work, manufacturer should not matter |

| Brain Heart Infusion Broth | Millipore | 53286 | Any other Brain Heart Infusion Broth should work, manufacturer should not matter |

| Calcium Chloride Dihydrate | VWR | BDH9224 | Any other Calcium chloride Dihydrate should work, manufacturer should not matter |

| Coarse Sand | Ward’s | 470016-902 | Special Sand-Gravel Mix and Stress Clay |

| Desktop Water Jet | Stratasys | OBJ-01400 | Water jet system for post-processing of 3D prints |

| Epoxy | Gorilla Glue | 4200102 | GORILLA Epoxy Adhesive: Epoxy, 0.8 fl oz, Syringe, Clear, Thick Liquid |

| Fine Sand | Sandtastik | PLA25 | Play Sand in Sparkling White |

| Gasket Material | McMaster-Carr | 8525T65 | Ethylene-propylene diene monomer (EPDM) 1/16” thickness |

| GrabCAD | Stratasys | GrabCAD | 3D printer software |

| Magnets | K&J Magnetics | D64-N52 | Neodymium Magnet Grade N52 |

| SolidWorks 2021 | Dassault Systèmes | SolidWorks 2021 | CAD software |

| Sporosarcina pasteurii | Strain: ATCC 11859 / DSM 33 | ||

| Vacuum Filtration cup 0.45µm | VWR | 10040-450 | |

| Wire Mesh 1.5” Diameter Discs | McMaster-Carr | 2812T43 | Steel Wire Mesh Material |

Referencias

- Xiao, Y., He, X., Zaman, M., Ma, G., Zhao, C. Review of strength improvements of biocemented soils. Int J Geomech. 22 (11), 03122001(2022).

- Hottle, T., et al. Environmental life-cycle assessment of concrete produced in the United States. J Clean Prod. 363, 131834(2022).

- Miller, S. A., John, V. M., Pacca, S. A., Horvath, A. Carbon dioxide reduction potential in the global cement industry by 2050. Cem Concr Res. 114, 115-124 (2018).

- Cement Technology Roadmap: Carbon Emissions Reductions up to 2050. , IEA. Paris. https://www.iea.org/reports/cement-technology-roadmap-carbon-emissions-reductions-up-to-2050 (2009).

- Rodgers, L. Climate change: The massive CO2 emitter you may not know about. BBC News. 17 (12), https://www.bbc.com/news/science-environment-46455844 (2018).

- Imbabi, M. S., Carrigan, C., Mckenna, S. Trends and developments in green cement and concrete technology. Int J Sustain Built Environ. 1 (2), 194-216 (2012).

- THE 17 GOALS | Sustainable Development. , https://sdgs.un.org/goals (2024).

- Lehne, J., Preston, F. Making Concrete Change: Innovation in low-carbon cement and concrete. Chatham House. , https://www.chathamhouse.org/2018/06/making-concrete-change-innovation-low-carbon-cement-and-concrete (2018).

- Zhang, G. -Y., Wang, X. -Y. Materials. 16, 4705(2023).

- Jiang, K., et al. Zero-emission cement plants with advanced amine-based CO2 capture. Environ Sci Technol. 58 (16), 6978-6987 (2024).

- Iqbal, D. M., Wong, L. S., Kong, S. Y. Bio-cementation in construction materials: A review. Materials. 14 (9), 2175(2021).

- Liu, Y., et al. Microbial-induced calcium carbonate precipitation: Influencing factors, nucleation pathways, and application in wastewater remediation. Sci Total Environ. 860, 160439(2023).

- Fu, T., Saracho, A. C., Haigh, S. K. Microbially induced carbonate precipitation (MICP) for soil strengthening: A comprehensive review. Biogeotechnics. 1 (1), 100002(2023).

- Güneyli, H., Rüşen, T. Effect of length-to-diameter ratio on the unconfined compressive strength of cohesive soil specimens. Bull Eng Geol Environ. 75, 793-806 (2016).

- Gebresamuel, H. T., Melese, D. T., Boru, Y. T., Legese, A. M. Effect of specimens' height to diameter ratio on unconfined compressive strength of cohesive soil. Stud Geotech Mech. 45 (2), 112-132 (2023).

- Vigil, T. N., et al. Surface-displayed silicatein-α enzyme in bioengineered E. coli enables biocementation and silica mineralization. Front Syst Biol. 4, 1377188(2024).

- Choi, S. -G., et al. Review on geotechnical engineering properties of sands treated by microbially induced calcium carbonate precipitation (MICP) and biopolymers. Constr Build Mater. 246, 118415(2020).

- Heveran, C. M., et al. Engineered ureolytic microorganisms can tailor the morphology and nanomechanical properties of microbial-precipitated calcium carbonate. Sci Rep. 9 (1), 14721(2019).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados