Method Article

Mesure des propriétés mécaniques des stratifiés composites polymères de renfort en fibre de verre obtenus par différents procédés de fabrication

Dans cet article

Résumé

Cet article décrit un procédé de fabrication de stratifiés composites à matrice polymère renforcée de fibres obtenus à l’aide de la méthode de stratification à la main humide / sac sous vide.

Résumé

Le procédé traditionnel de stratification à la main humide (WL) a été largement appliqué dans la fabrication de stratifiés composites à fibres. Cependant, en raison de l’insuffisance de la pression de formage, la fraction massique de la fibre est réduite et de nombreuses bulles d’air sont piégées à l’intérieur, ce qui entraîne des stratifiés de mauvaise qualité (faible rigidité et résistance). Le procédé de stratification à la main humide/sac sous vide (WLVB) pour la fabrication de stratifiés composites est basé sur le processus traditionnel de stratification à la main humide, utilisant un sac sous vide pour éliminer les bulles d’air et fournir de la pression, puis effectuant le processus de chauffage et de durcissement.

Par rapport au processus traditionnel de stratification manuelle, les stratifiés fabriqués par le procédé WLVB présentent des propriétés mécaniques supérieures, notamment une meilleure résistance et rigidité, une fraction volumique de fibre plus élevée et une fraction volumique de vide plus faible, qui sont tous des avantages pour les stratifiés composites. Ce processus est entièrement manuel et il est grandement influencé par les compétences du personnel de préparation. Par conséquent, les produits sont sujets à des défauts tels que des vides et des épaisseurs inégales, ce qui entraîne des qualités et des propriétés mécaniques instables du stratifié. Par conséquent, il est nécessaire de décrire finement le processus WLVB, de contrôler finement les étapes et de quantifier les rapports de matériaux, afin de garantir les propriétés mécaniques des stratifiés.

Cet article décrit le processus méticuleux du procédé WLVB pour la préparation des stratifiés composites de renfort en fibre de verre (GFRP) tissés à motifs simples. La teneur en volume de fibres des stratifiés a été calculée à l’aide de la méthode de la formule, et les résultats calculés ont montré que la teneur en volume de fibres des stratifiés WL était de 42,04 %, tandis que celle des stratifiés WLVB était de 57,82 %, en augmentation de 15,78 %. Les propriétés mécaniques des stratifiés ont été caractérisées à l’aide d’essais de traction et d’impact. Les résultats expérimentaux ont révélé qu’avec le procédé WLVB, la résistance et le module des stratifiés ont été augmentés de 17,4 % et 16,35 %, respectivement, et l’énergie spécifique absorbée a été augmentée de 19,48 %.

Introduction

Le composite polymère renforcé de fibres (FRP) est un type de matériau à haute résistance fabriqué en mélangeant des renforts de fibres et des matrices polymères 1,2,3. Il est largement utilisé dans les industries aérospatiales 4,5,6, de la construction7,8, de l’automobile 9 et de la marine10,11 en raison de sa faible densité, de sa rigidité et de sa résistance spécifiques élevées, de ses propriétés de fatigue et de son excellente résistance à la corrosion. Les fibres synthétiques courantes comprennent les fibres de carbone, les fibres de verre et les fibres d’aramide12. La fibre de verre a été choisie pour l’étude dans cet article. Par rapport à l’acier traditionnel, les stratifiés composites de renfort en fibre de verre (GFRP) sont plus légers, avec moins d’un tiers de la densité, mais peuvent atteindre une résistance spécifique plus élevée que l’acier.

Le processus de préparation du FRP comprend le moulage par transfert de résine assisté par vide (VARTM)13, l’enroulement filamentaire (FW)14 et le moulage préimprégné, en plus de nombreux autres procédés de fabrication avancés15,16,17,18. Par rapport à d’autres procédés de préparation, le procédé de laminage à la main/sac sous vide humide (WLVB) présente plusieurs avantages, notamment des exigences d’équipement simples et une technologie de processus simple, et les produits ne sont pas limités par la taille et la forme. Ce procédé a un haut degré de liberté et peut être intégré au métal, au bois, au plastique ou à la mousse.

Le principe du procédé WLVB est d’appliquer une plus grande pression de formage à travers des sacs sous vide pour améliorer les propriétés mécaniques des stratifiés préparés ; La technologie de production de ce procédé est facile à maîtriser, ce qui en fait un procédé de préparation de matériaux composites économique et simple. Ce processus est entièrement manuel et il est grandement influencé par les compétences du personnel de préparation. Par conséquent, les produits sont sujets à des défauts tels que des vides et des épaisseurs inégales, ce qui entraîne des qualités et des propriétés mécaniques instables du stratifié. Par conséquent, il est nécessaire de décrire en détail le processus WLVB, de contrôler finement les étapes et de quantifier la proportion du matériau, afin d’obtenir une grande stabilité des propriétés mécaniques des stratifiés.

La plupart des chercheurs ont étudié le comportement quasi-statique 19,20,21,22,23 et dynamique 24,25,26,27,28, ainsi que la modification des propriétés 29,30 des matériaux composites. Le rapport de fraction volumique de la fibre à la matrice joue un rôle crucial dans les propriétés mécaniques du stratifié FRP. Dans une plage appropriée, une fraction volumique plus élevée de fibre peut améliorer la résistance et la rigidité du stratifié FRP. Andrew et al.31 ont étudié l’effet de la fraction volumique des fibres sur les propriétés mécaniques d’échantillons préparés par le procédé de fabrication additive par modélisation par dépôt de fil fondu (FDM). Les résultats ont montré que lorsque la fraction volumique des fibres était de 22,5 %, l’efficacité de la résistance à la traction atteignait son maximum, et une légère amélioration de la résistance était observée lorsque la fraction volumique des fibres atteignait 33 %. Khalid et al.32 ont étudié les propriétés mécaniques de composites continus renforcés de fibres de carbone (CF) imprimés en 3D avec diverses fractions volumiques de fibres, et les résultats ont montré que la résistance à la traction et la rigidité étaient améliorées avec l’augmentation de la teneur en fibres. Uzay et al.33 ont étudié les effets de trois méthodes de fabrication - la stratification manuelle, le moulage par compression et l’ensachage sous vide - sur les propriétés mécaniques du polymère renforcé de fibres de carbone (PRFC). La fraction volumique des fibres et le vide des stratifiés ont été mesurés, des essais de traction et de flexion ont été effectués. Les expériences ont montré que plus la fraction volumique des fibres est élevée, meilleures sont les propriétés mécaniques.

Les vides sont l’un des défauts les plus courants du stratifié FRP. Les vides réduisent les propriétés mécaniques des matériaux composites, telles que la résistance, la rigidité et la résistance à la fatigue34. La concentration des contraintes générées autour des vides favorise la propagation des micro-fissures et réduit la résistance d’interface entre l’armature et la matrice. Les vides internes accélèrent également l’absorption d’humidité du stratifié FRP, ce qui entraîne un décollement de l’interface et une dégradation des performances. Par conséquent, l’existence de vides internes affecte la fiabilité des composites et limite leur large application. Zhu et al.35 ont étudié l’influence de la teneur en vide sur les propriétés de résistance au cisaillement interlaminaire statique des stratifiés composites CFRP et ont constaté qu’une augmentation de 1 % de la teneur en vide allant de 0,4 % à 4,6 % entraînait une détérioration de 2,4 % de la résistance au cisaillement interlaminaire. Scott et al.36 ont présenté l’effet des vides sur le mécanisme d’endommagement dans les stratifiés composites CFRP soumis à une charge hydrostatique à l’aide de la tomodensitométrie (TDM) et ont constaté que le nombre de vides est de 2,6 à 5 fois supérieur au nombre de fissures réparties aléatoirement.

Des stratifiés FRP de haute qualité et fiables peuvent être fabriqués à l’aide d’un autoclave. Abraham et al.37 ont fabriqué des stratifiés à faible porosité et à haute teneur en fibres en plaçant un assemblage WLVB dans un autoclave avec une pression de 1,2 MPa pour le durcissement. Néanmoins, l’autoclave est un équipement volumineux et coûteux, ce qui entraîne des coûts de fabrication considérables. Bien que le procédé de transfert de résine assisté par le vide (VARTM) soit utilisé depuis longtemps, il a une limite en termes de coût en temps, un processus de préparation plus compliqué et plus de consommables jetables tels que les tubes de dérivation et les milieux de dérivation. Par rapport au procédé WL, le procédé WLVB compense une pression de moulage insuffisante grâce à un sac sous vide à faible coût, absorbant l’excès de résine du système pour augmenter la fraction volumique des fibres et réduire la teneur en pores internes, améliorant ainsi considérablement les propriétés mécaniques du stratifié.

Cette étude explore les différences entre le processus WL et le processus WLVB, et détaille le processus méticuleux du processus WLVB. La teneur en volume de fibres des stratifiés a été calculée par la méthode de la formule, et les résultats ont montré que la teneur en volume de fibres des stratifiés WL était de 42,04 %, tandis que celle des stratifiés WLVB était de 57,82 %, en hausse de 15,78 %. Les propriétés mécaniques des stratifiés ont été caractérisées par des essais de traction et d’impact. Les résultats expérimentaux ont révélé qu’avec le procédé WLVB, la résistance et le module des stratifiés ont été augmentés de 17,4 % et 16,35 %, respectivement, et l’énergie spécifique absorbée a été augmentée de 19,48 %.

Protocole

1. Préparation du matériel

- Coupez huit morceaux de tissu en fibre de verre tissé de 300 mm x 300 mm avec des ciseaux. Collez d’abord la coupe avec du ruban adhésif pour éviter que les filaments de fibres ne tombent.

REMARQUE : Portez un masque et des gants pour éviter les piqûres de doigts et l’inhalation de filaments lors de la coupe du tissu. Non seulement le tissu en fibre de verre tissé, mais le tissu unidirectionnel et d’autres types de fibres, tels que la fibre de carbone et la fibre d’aramide, sont également disponibles. - Peser 260 g de résine époxy et 78 g de durcisseur selon le rapport de masse de 10 :3.

REMARQUE : Le rapport entre le tissu en fibre et le système de résine est recommandé pour être de 360 g de système de résine époxy par mètre carré de tissu en fibre monocouche.

2. Processus de fabrication

REMARQUE : La figure 1 montre le schéma de fabrication du stratifié composite pour le processus de stratification à la main, qui est illustré à la section 2.

- WLVB (en anglais seulement)

- Mettez le tissu dans un four à 60 °C pendant 8 h.

- Collez un film isolant sur la feuille acrylique pour empêcher la résine de se coller.

- Placez le moule sur la zone de pose.

- Mélangez lentement la résine et le durcisseur pendant 5 min, puis mettez-le dans une chambre à vide pour aspirer les bulles d’air à l’intérieur.

- Posez le film antiadhésif non poreux sur le moule et fixez-le avec du ruban adhésif autour.

- Posez une couche de pelage sur le film antiadhésif non poreux.

- Versez la résine époxy et utilisez un grattoir pour répartir la résine uniformément dans tout le film.

- Pliez le premier tissu en fibres, roulez avec un rouleau nu pour vous assurer que la résine s’infiltre complètement dans le tissu et que les bulles sont extrudées, puis versez la résine à l’aide d’un grattoir pour gratter la résine uniformément.

- Répétez les étapes 2.1.7 et 2.1.8 jusqu’à ce que tout le tissu ait été utilisé.

- Posez un pli pelable sur le tissu et pressez les bulles d’air manuellement.

- Posez successivement un film antiadhésif perforé et un tissu de reniflard.

- Placez le canal d’aspiration et le coussin respirant d’un côté.

- Collez un cercle de ruban adhésif résistant à la chaleur avec une feuille d’acrylique à l’extérieur du moule et fixez le sac sous vide autour avec le ruban adhésif pour former un espace fermé.

- Allumez la pompe à vide pour appuyer sur 1 bar de pression pendant 10 h à température ambiante. Ensuite, fermez la pompe à vide et maintenez la quiescence pendant 14 h.

- Mettez les stratifiés au four à 80 °C pendant 16 h pour qu’ils durcissent complètement.

- Mesurez la fraction volumique des fibres à l’aide des équations (1-3)38,39.

(1)

(1) (2)

(2) (3)

(3)

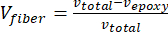

n est le nombre de couches du stratifié, ρ fibre est la densité surfacique du tissu de fibre du fabricant, A fibre est la surface du stratifié, m fibre est la masse du tissu fibreux, m total est la masse du stratifié, ρ époxy est la densité de l’époxy, v époxy et v total sont les volumes d’époxy et de stratifié, respectivement, et est la fraction volumique des fibres.

- WL

- Mettez le tissu dans un four à 60 °C pendant 8 h.

- Mélangez lentement la résine et le durcisseur pendant 5 minutes, puis mettez-le dans une chambre à vide pour aspirer les bulles d’air à l’intérieur.

- Posez le film antiadhésif non poreux sur le moule et fixez-le avec du ruban adhésif autour.

- Posez une couche de pelage sur le film antiadhésif non poreux.

- Versez la résine époxy et utilisez un grattoir pour répartir la résine uniformément dans tout le film.

- Pliez le premier tissu en fibres, roulez avec un rouleau nu pour vous assurer que la résine s’infiltre complètement dans le tissu et que les bulles sont extrudées, puis versez la résine à l’aide d’un grattoir pour gratter la résine uniformément.

- Répétez les étapes 2.2.5 et 2.2.6 jusqu’à ce que tout le tissu ait été utilisé.

- Posez un pli pelable sur le tissu et pressez les bulles d’air manuellement.

- Posez successivement un film antiadhésif perforé, un tissu respirant et un film antiadhésif non poreux.

- Placez une plaque d’aluminium de la même taille que le tissu en fibre sur le dessus.

- Maintenir la quiescence à température ambiante pendant 14 h.

- Mettez les stratifiés au four à 80 °C pendant 16 h pour qu’ils durcissent complètement.

3. Caractérisation des propriétés d’impact

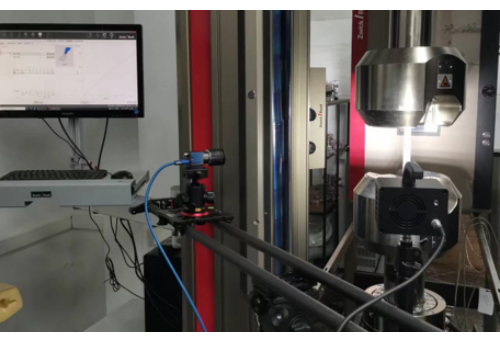

REMARQUE : Il existe de nombreuses méthodes pour les essais d’impact des stratifiés composites. Dans des conditions d’impact à faible vitesse, la méthode couramment utilisée est l’essai d’impact de chute de poids, tandis que dans des conditions d’impact à haute vitesse ou à ultra haute vitesse, la méthode fréquemment utilisée est la méthode d’impact de balle. Dans cette étude, l’essai d’impact chute-poids a été appliqué. L’équipement est illustré à la figure 2.

- Découpez un ensemble d’échantillons de 150 mm x 100 mm dans du PRV pour un test d’impact, conformément à la norme ASTM D7136, à l’aide d’une machine de découpe de haute précision.

- Mesurez le poids et la taille de chaque échantillon.

- Fixez les positions des échantillons à l’aide de clous de positionnement au centre des échantillons que l’impacteur peut contacter pour chaque test.

- Fixez l’échantillon sur le support d’impact à l’aide de quatre embouts en caoutchouc.

- Effectuez l’essai d’impact à l’aide d’une tour d’impact à poids de chute au niveau d’énergie de 10 J. Allumez la machine d’essai de marteau tombant et cliquez sur Connecter pour connecter le contrôleur à la liste déroulante, puis cliquez sur Accueil | Avant le test. Réglez l’énergie d’impact sur 10 J et la masse supplémentaire sur 2 kg. Saisissez l’épaisseur de mesure, 2,1 mm pour les échantillons WLVB et 2,5 mm pour les échantillons WL, pour déterminer la hauteur de l’impacteur, puis cliquez sur Démarrer pour démarrer l’expérience.

- Enregistrez les données de réponse à l’impact, y compris la force, la déflexion et l’historique énergétique.

- Retirez l’échantillon. Consigner la morphologie de l’échantillon après l’impact.

- Répétez le test d’impact cinq fois pour vous assurer de la répétabilité des résultats.

- Calculez et comparez les données des échantillons.

4. Caractérisation des propriétés de traction

- Découpez un ensemble d’échantillons de 250 mm x 25 mm dans les stratifiés pour un essai de traction, conformément à la norme ASTM D3039, à l’aide d’une machine de découpe de haute précision avec une fraise diamantée.

- Mesurez la taille de chaque échantillon à l’aide d’un pied à coulisse.

- Utilisez de l’adhésif époxy pour coller quatre languettes en aluminium de 50 mm x 25 mm x 2 mm aux deux extrémités de l’échantillon afin d’éviter la concentration des contraintes.

- Vaporisez une fine couche de peinture blanche sur le devant de l’échantillon, puis vaporisez des taches noires.

- Placez l’échantillon au centre des pinces de la machine d’essai de traction et installez le système d’acquisition d’images, comme illustré à la figure 3.

- Pour garantir l’exactitude des données de déformation, faites varier la position de l’échantillon de manière à ce qu’il se trouve au milieu de la zone de prise de vue de l’appareil photo et en position verticale. De plus, ajustez la distance focale et le taux d’exposition de l’appareil photo pour vous assurer que les taches sur l’échantillon sont clairement enregistrées.

- Effectuez l’essai de traction. Cliquez sur CONFIGURER LE TEST. Réglez la vitesse de test sur 0,5 mm/min. Cliquez sur Specimen data (Données d’échantillonnage). Saisissez la largeur et l’épaisseur de mesure des échantillons. Cliquez sur Démarrer, puis sur Accepter la position actuelle. Enregistrez les données de temps de chargement.

- Retirez l’échantillon. Consigner la morphologie de l’échantillon après l’essai de traction.

- Répétez l’essai de traction cinq fois pour vous assurer de la répétabilité des résultats.

- Utilisez un logiciel de corrélation d’images numériques (DIC) pour mesurer la déformation nominale de l’échantillon pendant l’essai de traction.

- Cliquez sur Image à l’échelle de longueur pour calibrer la longueur des pixels, cliquez sur Image de référence, puis choisissez la première image comme image de référence. Cliquez sur Image déformée et choisissez les images restantes comme images déformées. Cliquez sur Outils de dessin | Sélectionnez rectangle pour sélectionner la zone de mesure. Cliquez sur Extensomètre et définissez la longueur de l’extensomètre sur 100 mm, puis cliquez sur Traitement | Démarrer la corrélation.

- Divisez la charge par la section transversale pour obtenir la contrainte nominale.

- Combinez la déformation nominale de la mesure DIC et la contrainte nominale de la machine d’essai de traction.

- Choisissez la pente du segment linéaire de la courbe déformation-contrainte comme module d’élasticité. Choisissez la valeur de crête de la courbe force-temps de traction comme résistance.

- Comparez le module d’élasticité et la résistance des échantillons.

Résultats

Le tableau 1 indique la fraction volumique des fibres, l’épaisseur moyenne et le processus de fabrication des échantillons. Le G8-WLVB et le G8-WL représentent les stratifiés constitués d’un tissu de verre à 8 plis fabriqué par laminage humide à la main avec et sans le processus de sac sous vide, respectivement. Évidemment, avec l’aide du sac sous vide, les stratifiés ont une augmentation de 15,78 % de la fraction volumique des fibres, ainsi qu’une réduction de 16,27 % de l’épaisseur moyenne.

Les courbes de contrainte de déformation obtenues par l’essai de traction d’échantillons WLVB et WL sont représentées à la figure 4. L’axe vertical montre la contrainte nominale, obtenue à partir de la force divisée par la section transversale, et l’axe horizontal montre la déformation nominale, calculée par le logiciel DIC. On peut voir qu’une répétabilité parfaite est obtenue dans la courbe d’expérience, qu’il s’agisse d’échantillons WL ou d’échantillons WLVB. Les deux premiers échantillons et les trois derniers échantillons ne sont pas fabriqués dans le même stratifié, mais sont dans le même état de fabrication ; Par conséquent, il est important de contrôler finement les étapes et de quantifier la proportion de matériau.

Les résultats des essais de traction des échantillons WLVB et des échantillons WL sont indiqués dans les tableaux 2 et 3, respectivement. La non-linéarité a été observée dans la courbe de traction. La pente du segment linéaire de la courbe de contrainte de déformation de traction représente le module d’élasticité et le point de valeur maximale sur l’axe vertical de la courbe de contrainte de traction représente la résistance. Comme le montre le tableau 2, la résistance à la traction et le module moyens de cinq échantillons WLVB sont respectivement de 431,79 MPa et 19,14 GPa. Les écarts-types de la résistance à la traction et du module de traction sont respectivement de 17,81 et 0,52. Comme le montre le tableau 3, la résistance à la traction moyenne et le module de traction moyen de cinq échantillons de WL sont respectivement de 367,8 MPa et 16,45 GPa. Les écarts-types de la résistance à la traction et du module de traction sont respectivement de 11,63 et 0,43.

Le tableau 4 montre la résistance à la traction et la rigidité des stratifiés. Les résultats indiquent que la résistance à la traction et le module de résistance des stratifiés sont considérablement améliorés par l’utilisation du procédé WLVB. Les stratifiés fabriqués à l’aide du procédé WLVB ont une augmentation de 17,4 % et 16,35 % de la résistance à la traction et du module, respectivement. Par conséquent, le procédé WLVB a un excellent effet sur la fabrication des stratifiés, en améliorant les propriétés de traction des stratifiés.

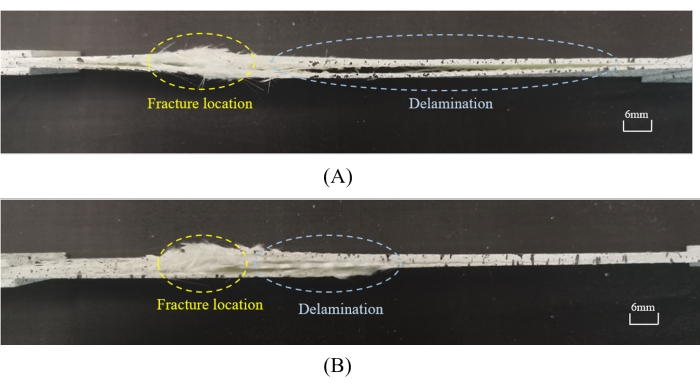

La figure 5 montre le module de traction et la résistance avec la barre d’erreur des échantillons G8-WLVB et G8-WL. Le module de traction et la résistance des stratifiés fabriqués par le procédé WLVB sont supérieurs à ceux fabriqués à l’aide du procédé WL. Plus la barre d’erreur est petite, plus la stabilité du processus est grande ; en d’autres termes, le processus WLVB est plus stable que le processus WL. La figure 6 montre la rupture des échantillons WLVB et WL après l’essai de traction ; L’emplacement de la fracture des échantillons est près du milieu, ce qui est acceptable. La figure 7 montre la vue latérale des échantillons WLVB et WL après l’essai de traction. Que les échantillons soient fabriqués par les procédés de fabrication WLVB ou WL, les modes de rupture par traction des échantillons comprennent la rupture des fibres, la rupture de la matrice et le délaminage. Comme le montre la figure 7, la longueur de délaminage de l’échantillon WL est plus longue que celle de l’échantillon WLVB. Les échantillons WL ont une fraction volumique de résine plus élevée que les échantillons WLVB, ce qui donne une résine plus épaisse entre les couches. En conséquence, une fissure de délaminage plus longue peut être observée dans les échantillons WL.

Les courbes d’historique de la force et de l’énergie absorbée obtenues par l’essai d’impact d’échantillons WLVB et WL sont présentées à la figure 8. Il y a une grande répétabilité démontrée dans le test d’impact. La forme de la courbe force-temps des échantillons WLVB et WL est similaire à celle d’une onde sinusoïdale, qui est représentée comme une courbe typique non perçante. La figure 8C,D représente la valeur d’absorption d’énergie en temps réel. La valeur de l’énergie absorbée a d’abord augmenté, puis a diminué avec le temps. Dans la phase initiale de montée, le stratifié a progressivement absorbé toute l’énergie cinétique de l’impacteur et l’a convertie en son énergie interne. Derrière le point maximum, le stratifié a libéré de l’énergie élastique pour rebondir l’impacteur. L’énergie absorbée par les stratifiés a été obtenue par la valeur finale de la courbe.

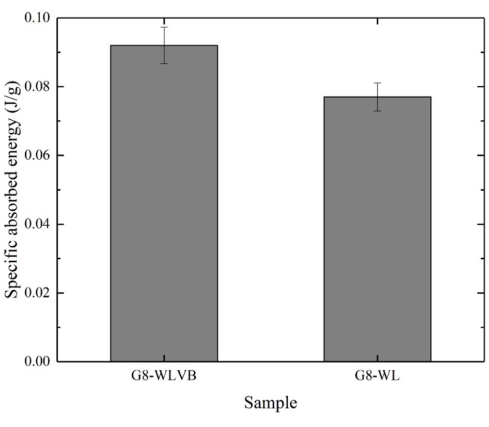

Une analyse statistique a été effectuée sur les données expérimentales40. Les résultats des essais d’impact des échantillons WLVB et WL sont présentés dans les tableaux 5 et 6, respectivement. Comme le montre le tableau 5, l’énergie spécifique absorbée moyenne et l’écart-type de cinq échantillons de WLVB sont respectivement de 0,092 J/g et de 0,0024. Comme le montre le tableau 6, l’énergie spécifique absorbée moyenne et l’écart-type de cinq échantillons de WL sont respectivement de 0,077 J/g et de 0,0021.

Le tableau 7 montre les propriétés d’impact des stratifiés et le pourcentage d’augmentation de l’absorption d’énergie spécifique des stratifiés fabriqués par le procédé WLVB. Sous la même énergie d’impact de 10 J, le même mode d’endommagement est observé pour les stratifiés fabriqués par les procédés WLVB et WL. Les résultats montrent que les stratifiés fabriqués par le procédé WLVB ont une augmentation de 19,48 % de l’absorption d’énergie spécifique. Ainsi, un effet merveilleux dans la fabrication des stratifiés par le procédé WLVB peut être observé avec l’amélioration des propriétés d’impact des stratifiés.

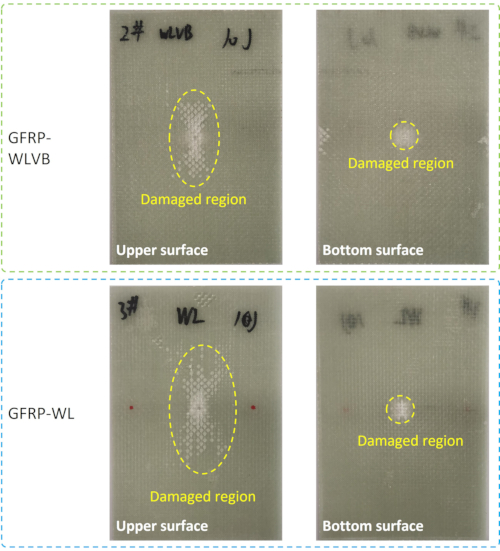

La figure 9 montre l’énergie spécifique absorbée avec les barres d’erreur des échantillons G8-WLVB et G8-WL. En raison des différentes valeurs d’épaisseur des stratifiés fabriqués par les deux procédés, l’absorption d’énergie spécifique est utilisée pour caractériser les performances d’absorption d’énergie des stratifiés. Les résultats montrent que l’énergie spécifique absorbée de l’échantillon WLVB est supérieure à celle de l’échantillon WL. Les barres d’erreur de l’échantillon WLVB et de l’échantillon WL sont similaires dans l’essai d’impact. La figure 10 montre la surface supérieure et inférieure des échantillons WLVB et WL après l’essai d’impact. On peut voir clairement que la zone endommagée de l’échantillon WL est plus grande que l’échantillon WLVB. Il s’ensuit que la capacité d’absorption de l’énergie d’impact des échantillons fabriqués par le procédé WLVB est supérieure à celle des échantillons fabriqués par le procédé WL.

Figure 1 : Schéma simplifié du processus WLVB. (1) Film sous vide, (2) partie supérieure de la soupape à vide, (3) piles pelables, (4) film antiadhésif non poreux, (5) robinet résistant à la chaleur, (6) plaque acrylique, (7) partie inférieure de la soupape à vide, (8) coussin respirant, (9) canal d’aspiration, (10) moule en aluminium, (11) tissu, (12) film antiadhésif perforé, (13) tissu de reniflard. Abréviation : WLVB : wet hand-lay/vacuum bag. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 2 : Machine d’essai de marteau de chute. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 3 : Système de mesure de déformation par corrélation d’images numériques et machine d’essai de traction Zwick. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 4 : Courbe contrainte-déformation obtenue par l’essai de traction des cinq échantillons. a) WLVB ; (B) WL. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 5 : Module de traction et résistance de l’échantillon G8-WLVB et G8-WL. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 6 : Vue de face des échantillons WLVB et WL après l’essai de traction. Les ovales en pointillés jaunes indiquent l’emplacement de la fracture. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 7 : Vue latérale des échantillons WLVB et WL après l’essai de traction. (A) échantillon WL, (B) échantillon WLVB. Barres d’échelle = 6 mm. Les ovales en pointillés jaunes indiquent l’emplacement de la fracture et les ovales bleus montrent la délamination. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 8 : Courbe de l’historique de la force et de l’énergie absorbée par l’essai d’impact des cinq échantillons. (A) Courbe de l’historique de la force des échantillons WLVB. (B) Courbe d’historique de force des échantillons WL. (C) Courbe de l’historique de l’énergie absorbée des échantillons WLVB. (D) Courbe de l’historique de l’énergie absorbée des échantillons WL. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 9 : Énergie spécifique absorbée de l’échantillon G8-WLVB et G8-WL. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 10 : Surfaces supérieure et inférieure des échantillons WLVB et WL après l’essai d’impact. Barres d’échelle = 20 mm. Les ovales en pointillés jaunes montrent les régions endommagées. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide. Veuillez cliquer ici pour voir une version agrandie de cette figure.

| Échantillon | Fraction volumique des fibres (%) | Augmentation de la fraction volumique des fibres (%) | Epaisseur moyenne (mm) |

| G8-WLVB | 57.82 | 15.78 | 2.11 |

| G8-WL | 42.04 | - | 2.52 |

Tableau 1 : Fraction volumique des fibres, augmentation de la fraction volumique des fibres et épaisseur moyenne des stratifiés fabriqués par les procédés WLVB et WL. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide.

| Exemple 1 | Exemple 2 | Exemple 3 | Exemple 4 | Exemple 5 | |||

| Résistance à la traction (MPa) | 400.68 | 432.61 | 440.1 | 430.41 | 455.15 | ||

| Résistance moyenne à la traction (MPa) | 431.79 | ||||||

| Écart-type pour la résistance à la traction (MPa) | 17.81 | ||||||

| Module de traction (GPa) | 19.64 | 18.95 | 18.47 | 18.79 | 19.85 | ||

| Module de traction moyen (GPa) | 19.14 | ||||||

| Écart-type pour le module de traction (GPa) | 0.52 | ||||||

Tableau 2 : Résultats des essais de traction des échantillons WLVB. Abréviation : WLVB : wet hand-lay/vacuum bag.

| Exemple 1 | Exemple 2 | Exemple 3 | Exemple 4 | Exemple 5 | |||

| Résistance à la traction (MPa) | 344.89 | 375.48 | 374.51 | 369.7 | 374.4 | ||

| Résistance moyenne à la traction (MPa) | 367.8 | ||||||

| Écart-type pour la résistance à la traction (MPa) | 11.63 | ||||||

| Module de traction (GPa) | 17.19 | 16.61 | 16.27 | 15.89 | 16.31 | ||

| Module de traction moyen (GPa) | 16.45 | ||||||

| Écart-type pour le module de traction (GPa) | 0.43 | ||||||

Tableau 3 : Résultats des essais de traction des échantillons WL. Abréviation : WL = wet hand lay-up.

| Échantillon | Résistance à la traction (MPa) | Augmentation de la résistance à la traction (%) | Module de traction (GPa) | Augmentation du module de traction (%) |

| G8-WLVB | 431.79 | 17.4 | 19.14 | 16.35 |

| G8-WL | 367.8 | - | 16.45 | - |

Tableau 4 : Résistance moyenne à la traction et module des stratifiés fabriqués par les procédés WLVB et WL et pourcentage d’augmentation des propriétés de traction. Abréviation : WLVB : wet hand-lay/vacuum bag.

| Exemple 1 | Exemple 2 | Exemple 3 | Exemple 4 | Exemple 5 | |||

| Masse (g) | 49.52 | 49.34 | 49.52 | 49.05 | 49.88 | ||

| Force de coup d’œil (J) | 2847 | 2872 | 2854 | 2831 | 2866 | ||

| Énergie absorbée (J) | 4.65 | 4.36 | 4.67 | 4.63 | 4.55 | ||

| Énergie spécifique absorbée (J/g) | 0.094 | 0.088 | 0.094 | 0.094 | 0.091 | ||

| Énergie spécifique absorbée moyenne (J/g) | 0.092 | ||||||

| Écart-type (J/g) | 0.0024 | ||||||

Tableau 5 : Résultats des essais d’impact des échantillons de WLVB. Abréviation : WLVB : wet hand-lay/vacuum bag.

| Exemple 1 | Exemple 2 | Exemple 3 | Exemple 4 | Exemple 5 | ||||

| Masse (g) | 62.83 | 62.02 | 60.07 | 61.82 | 61.4 | |||

| Force de coup d’œil (J) | 3018 | 3017 | 2905 | 2999 | 2949 | |||

| Énergie absorbée (J) | 4.66 | 4.63 | 4.74 | 4.69 | 4.83 | |||

| Énergie spécifique absorbée (J/g) | 0.074 | 0.075 | 0.079 | 0.076 | 0.079 | |||

| Énergie spécifique absorbée moyenne (J/g) | 0.077 | |||||||

| Écart-type (J/g) | 0.0021 | |||||||

Tableau 6 : Résultat de l’essai d’impact des échantillons WL. Abréviation : WL = wet hand lay-up.

| Échantillon | Énergie d’impact (J) | Force moyenne d’ouverture (N) | Énergie spécifique absorbée moyenne (J/g) | Augmentation de l’énergie spécifique absorbée moyenne (%) |

| G8-WLVB | 10J | 2854 | 0.092 | 19.48 |

| G8-WL | 10J | 2978 | 0.077 | - |

Tableau 7 : Énergie d’impact moyenne, force de crête et énergie spécifique absorbée des stratifiés fabriqués par les procédés WLVB et WL, et pourcentage d’augmentation des propriétés d’impact. Abréviations : WL = wet hand lay-up ; WLVB : sac humide pour les mains/sous vide.

Discussion

Cet article se concentre sur les deux procédés de fabrication différents pour la méthode de stratification à la main à faible coût. Par conséquent, deux procédés de fabrication ont été sélectionnés pour être soigneusement décrits dans cet article, qui sont plus simples, plus faciles à maîtriser, moins coûteux en investissement et adaptés à la production avec modification des matériaux dans les laboratoires et les usines à petite échelle. Lors de la polymérisation des stratifiés, une pression de consolidation élevée joue un rôle important dans la fabrication de stratifiés de haute qualité. L’adoption du procédé WL traditionnel sans pression externe suffisante peut conduire à une fraction volumique élevée de résine. Un volume élevé de résine est l’un des principaux facteurs qui réduisent les propriétés mécaniques des stratifiés. Dans ce travail, un procédé de fabrication basé sur le procédé WL traditionnel utilisant un sac sous vide pour éliminer les bulles d’air et fournir une pression est décrit. Dans ce processus de fabrication, il est important de contrôler la proportion de matériaux et la séquence des étapes. Les principaux facteurs qui affectent les propriétés mécaniques des stratifiés sont la fraction volumique des fibres et les vides ; Par conséquent, les étapes du protocole pour éliminer les bulles, telles que décrites aux étapes 2.1.4, 2.1.8 et 2.1.13, sont essentielles.

Pour comparer les propriétés mécaniques des stratifiés fabriqués par différents procédés de fabrication, l’essai de traction et les essais d’impact à faible vitesse sont effectués. Dans cette étude, les stratifiés fabriqués par le procédé WLVB présentent de meilleures propriétés mécaniques, notamment la résistance à la traction, le module de traction et l’absorption de l’énergie d’impact. Les résultats montrent que les stratifiés fabriqués à l’aide du procédé WLVB présentent une augmentation de 18,3 % de l’absorption d’énergie spécifique, ainsi qu’une augmentation de 16,3 % et 14,6 % de la résistance à la traction et du module, respectivement.

Par rapport au procédé WL, le procédé WLVB compense la pression de moulage insuffisante grâce à un sac sous vide à faible coût, absorbant l’excès de résine du système pour augmenter la fraction volumique des fibres et réduire la teneur en pores internes, améliorant ainsi considérablement les propriétés mécaniques du stratifié. La qualité des stratifiés fabriqués par le procédé WLVB est meilleure. La pression exercée par le sac sous vide étant plus uniforme, l’épaisseur du stratifié fabriqué par le procédé WLVB est également plus uniforme. L’épaisseur du stratifié préparé par le procédé WL en utilisant uniquement le poids pour fournir la pression est inégale, ce qui entraîne une qualité instable des stratifiés. Les résultats des tests montrent que les barres d’erreur des propriétés de traction et d’impact des échantillons WLVB sont plus petites. Il est crucial pour la stabilité de la qualité du stratifié d’appliquer une pression uniforme pendant le durcissement.

Le procédé WLVB a une importance déterminante importante pour le domaine de la production de matériaux composites avec un faible investissement en capital. Par rapport à d’autres procédés de préparation, le procédé WLVB présente plusieurs avantages, notamment des exigences d’équipement simples et une technologie de processus simple, et les produits ne sont pas limités par la taille et la forme. Ce procédé a un haut degré de liberté et peut être intégré au métal, au bois, au plastique ou à la mousse. Cependant, le processus WLVB présente également certaines limites, telles que son faible rendement et son cycle long. Il convient de noter qu’étant donné qu’il convient principalement à la production de petites séries et que les performances du stratifié sont étroitement liées au niveau de compétence des opérateurs et aux conditions de construction, il est nécessaire de concevoir et d’optimiser quantitativement le processus de fabrication pour obtenir un rendement élevé.

Déclarations de divulgation

Les auteurs n’ont aucun conflit d’intérêts.

Remerciements

Les auteurs tiennent à remercier les subventions du Programme national de recherche et de développement clé de la Chine (n° 2022YFB3706503) et du programme de plan de soutien stable du Fonds des sciences naturelles de Shenzhen (n° 20220815133826001).

matériels

| Name | Company | Catalog Number | Comments |

| breather fabric | Easy composites | BR180 | |

| drop-weight impact testing machine | Instron | 9340 | |

| Epoxy matrix | Axson Technologies | 5015/5015 | |

| glass fiber | Weihai Guangwei Composites | W-9311 | |

| non-porous release film | Easy composites | R240 | |

| Peel ply | Sino Composite | CVP200 | |

| perforated released film | Easy composites | R120-P3 | |

| test machine | ZwickRoell | 250kN | |

| vacuum film | Easy composites | GVB200 |

Références

- Ramesh, M. Flax (Linum usitatissimum L.) fibre reinforced polymer composite materials: A review on preparation, properties and prospects. Progress in Materials Science. 102, 109-166 (2019).

- Singh, T. Optimum design based on fabricated natural fiber reinforced automotive brake friction composites using hybrid CRITIC-MEW approach. Journal of Materials Research and Technology. 14, 81-92 (2021).

- Li, Z. -. J., Dai, H. -. L., Liu, Z. -. G., Wang, Y. Micro-CT based parametric modeling and damage analysis of three-dimensional rotary-five-directional braided composites under tensile load. Composite Structures. 309, 116734 (2023).

- Rodríguez-García, V., de Villoria, R. G. Automated manufacturing of bio-inspired carbon-fibre reinforced polymers. Composites Part B: Engineering. 215, 108795 (2021).

- Atas, C., Akgun, Y., Dagdelen, O., Icten, B. M., Sarikanat, M. An experimental investigation on the low velocity impact response of composite plates repaired by VARIM and hand lay-up processes. Composite Structures. 93 (3), 1178-1186 (2011).

- Found, M. S., Friend, M. J. Evaluation of CFRP panels with scarf repair patches. Composite Structures. 32 (1-4), 115-122 (1995).

- Das, S. Urologic laparoscopy: The future is now. The Urologic Clinics of North America. 28 (1), 1-3 (2001).

- Zhang, J., Chaisombat, K., He, S., Wang, C. H. Hybrid composite laminates reinforced with glass/carbon woven fabrics for lightweight load bearing structures. Materials & Design (1980-2015). 36, 75-80 (2012).

- Caltagirone, P. E., et al. Substitution of virgin carbon fiber with low-cost recycled fiber in automotive grade injection molding polyamide 66 for equivalent composite mechanical performance with improved sustainability. Composites Part B: Engineering. 221, 109007 (2021).

- Kini, M. V., Pai, D. The ageing effect on static and dynamic mechanical properties of fibre reinforced polymer composites under marine environment- a review. Materials Today: Proceedings. 52, 689-696 (2022).

- Kolat, K., Neşer, G., Özes, &. #. 1. 9. 9. ;. The effect of sea water exposure on the interfacial fracture of some sandwich systems in marine use. Composite Structures. 78 (1), 11-17 (2007).

- Kretsis, G. A review of the tensile, compressive, flexural and shear properties of hybrid fibre-reinforced plastics. Composites. 18 (1), 13-23 (1987).

- Kim, J. -. H., Shin, P. -. S., Kwon, D. -. J., DeVries, K. L., Park, J. -. M. Evaluation of interfacial, dispersion, and thermal properties of carbon Fiber/ABC added epoxy composites manufactured by VARTM and RFI methods. Composites Part A: Applied Science and Manufacturing. 151, 106660 (2021).

- Vargas-Rojas, E. Prescriptive comprehensive approach for the engineering of products made with composites centered on the manufacturing process and structured design methods: Review study performed on filament winding. Composites Part B: Engineering. 243, 110093 (2022).

- Pishvar, M., Amirkhosravri, M., Altan, M. C. Magnet assisted composite manufacturing: a flexible new technique for achieving high consolidation pressure in vacuum bag/lay-up processes. Journal of Visualized Experiments. (135), e57254 (2018).

- Lee, D., Lee, D. G., Lim, J. W. Experimental implementation of a new composite fabrication method: exposing bare fibers on the composite surface by the soft layer method. Journal of Visualized Experiments. (128), e55815 (2017).

- Frey, M., et al. Fabrication and design of wood-based high-performance composites. Journal of Visualized Experiments. (153), e60327 (2019).

- Li, P. C., Zhang, X. M., Xie, W. F., Hoa, S. V. Operation of the collaborative composite manufacturing (CCM) system. Journal of Visualized Experiments. (152), e59969 (2019).

- Taheri-Behrooz, F., Esmkhani, M., Yaghoobi-Chatroodi, A., Ghoreishi, S. M. Out-of-plane shear properties of glass/epoxy composites enhanced with carbon-nanofibers. Polymer Testing. 55, 278-286 (2016).

- Taheri-Behrooz, F., Bakhshan, H. Characteristic length determination of notched woven composites. Advanced Composite Materials. 27 (1), 67-83 (2018).

- Uzay, C., Cetin, A., Geren, N., Bayramoglu, M., Tutuncu, N. Predicting the tensile stiffness and strength properties of plain woven carbon fiber/epoxy laminates: a practical analytical approach and experimental validations. Mechanics of Advanced Materials and Structures. , (2020).

- Cetin, A., Uzay, C., Geren, N., Bayramoglu, M., Tutuncu, N. A practical approach to predict the flexural properties of woven plain carbon fiber/epoxy laminates. Mechanics of Advanced Materials and Structures. 30 (9), 1801-1811 (2023).

- Villegas, I. F., Palardy, G. Ultrasonic welding of thermoplastic composite coupons for mechanical characterization of welded joints through single lap shear testing. Journal of Visualized Experiments. (108), e53592 (2016).

- Zhang, J., et al. Energy dissipation mechanism of fiber metal laminate under low-velocity impact. Thin-Walled Structures. 183, 110355 (2023).

- Fakhreddini-Najafabadi, S., Torabi, M., Taheri-Behrooz, F. An experimental investigation on the low-velocity impact performance of the CFRP filled with nanoclay. Aerospace Science and Technology. 116, 106858 (2021).

- Taheri-Behrooz, F., Shokrieh, M. M., Yahyapour, I. Effect of stacking sequence on failure mode of fiber metal laminates under low-velocity impact. Iranian Polymer Journal. 23 (2), 147-152 (2014).

- Zhang, X., et al. Rate dependent behaviors of nickel-based microcapsules. Applied Physics Letters. 112 (22), 221905 (2018).

- Li, X., Xu, R., Zhang, X., Zhang, H., Yang, J. Inner blast response of fiber reinforced aluminum tubes. International Journal of Impact Engineering. 172, 104416 (2023).

- Zhang, X., et al. Optimization of shear thickening fluid encapsulation technique and dynamic response of encapsulated capsules and polymeric composite. Composites Science and Technology. 170, 165-173 (2019).

- Wang, P. F., et al. Energy absorption mechanisms of modified double-aluminum layers under low-velocity impact. International Journal of Applied Mechanics. 7 (6), 1550086 (2015).

- Dickson, A. N., Barry, J. N., McDonnell, K. A., Dowling, D. P. Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing. Additive Manufacturing. 16, 146-152 (2017).

- Saeed, K., et al. Characterization of continuous carbon fibre reinforced 3D printed polymer composites with varying fibre volume fractions. Composite Structures. 282, 115033 (2022).

- Uzay, &. #. 1. 9. 9. ;., Çetin, A., Geren, N. Physical and mechanical properties of laminar composites depending on the production methods: an experimental investigation. Sādhanā. 47 (4), 262 (2022).

- Mehdikhani, M., Gorbatikh, L., Verpoest, I., Lomov, S. V. Voids in fiber-reinforced polymer composites: A review on their formation, characteristics, and effects on mechanical performance. Journal of Composite Materials. 53 (12), 1579-1669 (2019).

- Zhu, H., Wu, B., Zhang, D., Li, D., Chen, Y. Effect of void on the interlaminar shear fatigue of carbon fiber/epoxy composite laminates. Acta Materiae Compositae Sinica. 27 (6), 32-37 (2010).

- Scott, A. E., Sinclair, I., Spearing, S. M., Mavrogordato, M. N., Hepples, W. Influence of voids on damage mechanisms in carbon/epoxy composites determined via high resolution computed tomography. Composites Science and Technology. 90, 147-153 (2014).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Composites Part A: Applied Science and Manufacturing. 29 (7), 795-801 (1998).

- Li, M., et al. Evaluation of through-thickness permeability and the capillary effect in vacuum assisted liquid molding process. Composites Science and Technology. 72 (8), 873-878 (2012).

- Bortz, D. R., Merino, C., Martin-Gullon, I. Mechanical characterization of hierarchical carbon fiber/nanofiber composite laminates. Composites Part A: Applied Science and Manufacturing. 42 (11), 1584-1591 (2011).

- Taheri-Behrooz, F., Moghaddam, H. S. Nonlinear numerical analysis of the V-notched rail shear test specimen. Polymer Testing. 65, 44-53 (2018).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationExplorer plus d’articles

This article has been published

Video Coming Soon