Method Article

Évaluation de la fabrication, du contrôle et de la performance d’un robot soft inspiré par Gecko

Dans cet article

Résumé

Ce protocole fournit une liste détaillée des étapes à effectuer pour la fabrication, le contrôle et l’évaluation des performances d’escalade d’un robot soft inspiré par gecko.

Résumé

Ce protocole présente une méthode de fabrication, de contrôle et d’évaluation des performances d’un robot mou capable de grimper sur des surfaces planes inclinées avec des pentes allant jusqu’à 84°. La méthode de fabrication est valable pour les actionneurs de flexion pneumatiquet rapide en général et pourrait, par conséquent, être intéressant pour les nouveaux arrivants dans le domaine de la fabrication d’actionneurs. Le contrôle du robot est réalisé au moyen d’une boîte de contrôle pneumatique qui peut fournir des pressions arbitraires et peut être construit en utilisant uniquement des composants achetés, un coupeur laser, et un fer à souder. Pour la performance de marche du robot, l’étalonnage de l’angle de pression joue un rôle crucial. Par conséquent, une méthode semi-automatisée pour l’étalonnage de l’angle de pression est présentée. À des pentes élevées (> 70°), le robot ne peut plus se fixer de manière fiable sur le plan de marche. Par conséquent, le modèle de démarche est modifié pour s’assurer que les pieds peuvent être fixés sur le plan de marche.

Introduction

L’interaction entre les humains et les machines se rapproche constamment. L’augmentation de la densité des robots dans les entreprises et les ménages pose de nouveaux défis pour la technologie des robots. Souvent, les dangers sont exclus par les méthodes de séparation, mais dans de nombreux domaines, en particulier dans les ménages, ce n’est pas une solution satisfaisante. La robotique douce s’attaque à ce problème en utilisant les propriétés des matériaux et des structures mous pour développer de nouveaux types de machines qui se comportent comme des organismes vivants1, c’est pourquoi les robots mous sont souvent inspirés par les modèles biologiques2. La plupart des robots mous peuvent être classés en deux types différents : robots mobiles et robots conçus pour la préhension et la manipulation3. Pour les robots mobiles mous, les principes typiques de locomotion sont ramper, marcher, courir, sauter, voler, et nager4. Un autre domaine intéressant d’application pour les robots mous est l’escalade - une combinaison de locomotion et d’adhérence5. Les machines souples sont très robustes et ne peuvent endommager leur environnement en raison de leur douceur. Cette caractéristique prédestine cette classe de robot pour l’escalade, car ils peuvent facilement survivre à une chute. Par conséquent, la littérature offre plusieurs exemples de robots mous capables d’escalader6,7,8.

Le but de ce protocole est de fournir une méthode pour fabriquer, contrôler et évaluer les performances d’un robot soft d’inspiration gecko9. Sa conception est basée sur l’utilisation d’actionneurs de flexion souple pneumatique rapide10 en élastomère. Toutefois, un autre actionneur souple et/ou un autre matériau pourraient également être utilisés. La littérature offre un large éventail de conceptions différentes d’actionneurs souples11 et matériaux appropriés12. La méthode de fabrication présentée est similaire aux méthodes existantes13, mais comprend quelques modifications qui entraînent une répétabilité accrue et la robustesse, au moins dans le cas du robot d’escalade souple9. La méthode est valable pour les actionneurs de flexion rapide pneumatiquet en général et pourrait, par conséquent, être intéressant pour les nouveaux arrivants dans le domaine de la fabrication d’actionneurs.

Pour contrôler les robots mous actionnés pneumatiques, la littérature fournit différentes solutions. Il va de peu coûteux et facile à reproduire les panneaux de contrôle13 à des planches puissantes mais plus complexes14, qui ne peuvent pas être reconstruites sans outils spéciaux. Ici, une brève description est fournie pour la construction d’une boîte de commande pneumatique en utilisant seulement un coupeur laser et un fer à souder. La boîte de commande permet l’approvisionnement de toute pression et offre une rétroaction sensorielle en temps réel, ce qui est particulièrement important pour les applications robotiques. Cependant, il peut également être utilisé pour de nombreuses autres applications.

Protocole

1. Impression de moules

- Téléchargez les données *.stl pour les moules à partir des données supplémentaires 1 « CAD/Moulds/ ».

- Utilisez le logiciel de tranchage spécifique à l’imprimante pour convertir les modèles 3D en un travail d’impression.

- Imprimez les moules à l’aide d’une imprimante 3D.

- Nettoyez les moules imprimés en les mettant pendant 15 min dans un bain à ultrasons.

- Mettre les moules pendant au moins 3 h dans une chambre UV.

2. Préparation de l’élastomère

- Rassemblez ce qui suit avant de commencer cette étape: élastomère (partie A et partie B), spatule, tasse en plastique, moule, échelle de poids, seringue en plastique, pinces à vis (ou similaires), plaque de verre acrylique avec deux trous correspondants, couteau de coupe.

- Mélanger la partie A et la partie B de l’élastomère dans un rapport de 1:9 dans une tasse. Placez la tasse sur une machine à peser. Tout d’abord, ajouter 5 g de partie B (rouge foncé). Puis, à l’aide d’une spatule, ajouter 45 g de partie A (blanc et visqueux).

REMARQUE : Assurez-vous que l’exactitude de la pesée est de 1 g. 50 g est suffisante pour un actionneur. La meilleure façon de portionner la partie A est de prendre une spatule et de la laisser égoutter. Environ 6 g par opération de drainage est possible avec la spatule utilisée. - Continuez à remuer jusqu’à ce qu’il n’y ait plus de zones blanches ou rouges visibles au bord de la tasse.

- Mettre la tasse pendant 15 min dans une chambre à vide pour enlever l’air qui est emprisonné dans l’élastomère en raison du processus d’agitation.

- Remplir l’élastomère mélangé dans une seringue en plastique. Cela permet à l’élastomère d’être positionné beaucoup plus précisément.

REMARQUE : La figure supplémentaire 1 illustre les étapes de traitement décrites dans la présente section.

3. Fabrication de la partie supérieure (partie de base)

- Pincez une plaque de verre acrylique avec deux trous correspondants sur le moule. Insérez la seringue dans le trou inférieur et appuyez sur l’élastomère dans le moule.

- Appliquer la force sur la seringue en poussant le piston jusqu’à ce que l’élastomère mixte émerge du trou supérieur.

- Desserrez les pinces à vis et retirez la plaque de verre acrylique latéralement.

REMARQUE : Il est important de le retirer sur le côté et non vers le haut. Sinon, l’élastomère sera retiré du moule. - Percer les bulles d’air montantes à l’aide d’un outil pointu. Ne pas percer trop profondément car cela créera de nouvelles bulles d’air plutôt que d’enlever les bulles d’air existantes. Il est particulièrement important de percer les bulles plus grandes car celles-ci affecteront plus tard de manière significative la fonctionnalité de l’actionneur.

REMARQUE : Éventuellement, évacuez le moule rempli dans la chambre à vide pour enlever tout air encore emprisonné. Ce faisant, cependant, il peut arriver que les bulles d’air montantes se coincent sur le moule sur leur chemin vers la surface et de créer des trous dans le moulage à des zones fonctionnellement pertinentes. La figure supplémentaire 2 illustre ce phénomène. - Mettre le moule au four à 65 °C pendant 30 min.

- Vérifiez après 10 min si le niveau de l’élastomère a chuté de façon significative. Cela se produit si le moule n’est pas complètement serré ou s’est légèrement plié en raison de l’utilisation fréquente. Si le niveau a chuté de plus de 1 mm, remplissez l’élastomère. Ensuite, continuez à guérir.

- Après un total de 30 min dans le four, sortir le moule et couper l’élastomère extrudé avec un couteau à coupeur.

- Ouvrez le moule en tirant à l’écart avec un tournevis. Veillez à ne pas endommager les surfaces pertinentes pour le moulage.

- Retirez l’actionneur presque fini de la partie du moule à laquelle il s’était coincé dans l’étape précédente.

REMARQUE : Une première vérification visuelle peut être effectuée ici pour voir si le casting a été un succès. Si des défauts irréparables sont constatés (voir figure supplémentaire 3), le processus de fabrication doit être arrêté ici. De plus petits trous peuvent être réparés plus tard. Il est également important que la lèvre d’étanchéité soit aussi prononcée que possible sur toute sa circonférence. - Couper les bavures saillantes à l’aide d’un couteau à coupeur. C’est parfois très laborieux, mais essentiel pour un bon résultat final.

REMARQUE : La figure supplémentaire 4 illustre les étapes de traitement décrites dans la présente section. Les étapes décrites sont valables pour le moulage des quatre pattes (le moule se trouve dans le fichier supplémentaire 1 « CAD/Moulds/small_leg_schwalbe*.stl ») et les deux parties de base du torse (« CAD/Moulds/small_belly*.stl »). Pour lancer les ventouses (pieds du robot, à trouver dans « CAD/Moulds/s succionCup*.stl ») ou la partie inférieure du torse (« CAD/Moulds/small_torso_base1*.stl »), effectuez les mêmes étapes de processus, à l’exception des étapes 3.1 et 3.3 car ces moules pour la coulée ont un port intégré pour la seringue et donc aucune plaque de verre acrylique supplémentaire n’est nécessaire. Au total, construisez quatre parties de base de la jambe, deux parties de base du torse, une partie inférieure du torse et quatre ventouses.

4. Fabrication de la partie inférieure (partie inférieure)

- Poussez un tube de silicone à travers les trous prévus à cet effet dans le moule de la partie inférieure, voir figure supplémentaire 5.

- Remplissez le moule de la partie de base d’élastomère et distribuez-le avec la petite spatule jusqu’aux coins.

REMARQUE : Le niveau de l’élastomère ne doit pas être supérieur à 5 mm et ne pas dépasser 4 mm et doit couvrir complètement le tube intégré. Le moule pour la partie inférieure des jambes peut être trouvé dans le fichier supplémentaire 1 « CAD/Moulds/small_base_schwalbe.stl ». - Mettre le moule dans le four pendant 15–20 min pour le durcissement. Pour les étapes suivantes, il est nécessaire que la partie inférieure reste dans le moule pour le moment étant joint avec la partie supérieure.

5. Rejoindre la partie de base et la partie inférieure

- Remplissez le moule de la partie inférieure d’élastomère de sorte que le niveau soit de 1 à 1,5 mm au-dessus de l’élastomère déjà durci.

- Insérez une canule de papillon dans la partie de base et marquez le site de perforation de sorte qu’il puisse être trouvé plus facilement plus tard. Cette étape est nécessaire pour permettre à l’air en expansion dans le four de s’échapper.

- Placez la partie de base dans le moule inférieur et appuyez seulement sur les côtés légèrement dans le bain élastomère.

- Mettre l’actionneur dans le four pendant 10–15 min et retirer le moule par la suite.

REMARQUE : Il devrait être facile d’enlever l’actionneur du moule. S’il ne le fait pas, soit l’élastomère n’est pas encore entièrement guéri (dans ce cas, augmenter le temps de séchage de 10 min de plus) ou la partie inférieure est coincée dans le moule (dans ce cas, il devrait être tiré plus fort). Mais en général, c’est un mauvais signe si l’actionneur ne peut pas être libéré facilement. - Connectez une source de pression à l’aide du site de perforation de l’étape 5.2 et effectuez le test final de fuite, voir figure supplémentaire 6.

REMARQUE : Si de petites fuites sont présentes, elles peuvent être réparées. L’application d’un petit élastomère à l’aide d’une petite spatule et de 10 min au four devrait corriger la fuite. Si toutes les fuites sont corrigées, l’actionneur est prêt. La figure supplémentaire 6 illustre les étapes de traitement décrites dans la présente section et la figure supplémentaire 7 illustre l’ensemble du processus décrit aux sections 3 à 5. Pour rejoindre la partie inférieure et la partie inférieure du torse, effectuez les mêmes étapes, à l’exception de l’étape 5.1, où vous ne remplissez pas le moule, mais la partie inférieure directement.

6. Jointure de tous les membres

- Fixer les pièces à joindre avec une aiguille sur une planche en bois afin qu’elles puissent être maintenues ensemble dans l’étape suivante de processus.

- Couvrez la surface de jointure avec l’élastomère comme indiqué dans la figure supplémentaire 8A. Assurez-vous que la surface de jointure est propre et exempte de graisse. Sinon, les pièces se délaminent à ce stade.

- Mettre l’assemblage (voir la figure supplémentaire 8B) pendant 10 à 15 min dans le four.

7. Montage des entrées de tube d’approvisionnement

- Élargissez le point d’insertion de la canule papillon de l’étape 5.2 plus loin en utilisant une clé Allen de 1 mm.

- Placez l’extrémité d’un tube en silicone d’un diamètre extérieur maximal de 3 mm au-dessus du trou et appuyez dessus avec la touche Allen.

- Sceller l’entrée avec un peu d’élastomère. Cela protège également contre le stress mécanique.

- Mettre l’assemblage pendant 10 min dans le four.

REMARQUE : La figure supplémentaire 9 illustre les étapes de traitement décrites dans cette section.

8. Construction de la boîte de contrôle

- Téléchargez les dessins *.dxf correspondants du boîtier à partir des données supplémentaires 1 « AD/ControlBox » et découpez-les sur un coupeur laser.

- Assembler l'« unité d’interface utilisateur » sur le panneau avant selon la figure supplémentaire 10A et la figure supplémentaire 11.

- Construire les six « unités de valve » selon la figure supplémentaire 10B et la figure supplémentaire 12.

- Assemblez les six « unités de soupape » et l'« unité d’interface utilisateur » sur le panneau inférieur selon la figure supplémentaire 10C, la figure supplémentaire 13 et la figure supplémentaire 14. Assemblez les deux panneaux latéraux et le panneau arrière. Enfin, assemblez le panneau supérieur.

- Configurez les deux ordinateurs mono-conseil intégrés dans la zone de contrôle selon le fichier supplémentaire 1 et téléchargez le dossier complet « Code » (y compris tous les sous-dossiers) fourni dans les données supplémentaires 2 sur les deux tableaux.

- Téléchargez le script « code/arduino_p_ctr.ino » fourni dans les données supplémentaires 2 sur les six micro-contrôleurs intégrés dans la zone de contrôle.

9. Construction d’un banc d’essai avec système de mesure intégré

- Téléchargez le dessin *.dxf correspondant du support de la caméra à partir des données supplémentaires 1 « CAD/TestBench/ » et découpez-le sur un coupeur laser.

- Téléchargez les fichiers *.stl correspondants des pinces à partir des données supplémentaires 1 « AD/TestBenc » et imprimez-les sur une imprimante 3D.

- Assemblez le support de la caméra avec les pinces d’un panneau d’affiche DIN-A1 selon la figure supplémentaire 15 et montez la caméra et un ordinateur à un seul panneau à l’emplacement prévu.

- Configurez l’interface ethernet et les paramètres SSH de l’ordinateur à carte unique selon les sections 4 à 5 du fichier supplémentaire 1 et téléchargez le dossier complet « Code » (Données supplémentaires 2) sur le tableau.

10. Mise en place de l’ensemble du système

- Créez un réseau local et affectez l’adresse IP correcte à partir du script « code/main.py » à tous les ordinateurs monorcignes et à l’ordinateur utilisé pour la surveillance – ou réécrivez le script en conséquence.

- Insérez des aiguilles à broches dans les deux extrémités du torse comme le montre la figure supplémentaire 16, de sorte que le robot ne contacte le plan de marche qu’avec les broches et ses pieds (ventouses).

- Imprimez les marqueurs visuels15 fournis dans le fichier supplémentaire 2 sur une feuille DIN-A4 et découpez-les à l’aide d’un ciseaux.

- Attachez les marqueurs au robot à l’aide d’aiguilles à broches selon la figure supplémentaire 17.

- Connectez le robot à la boîte de contrôle.

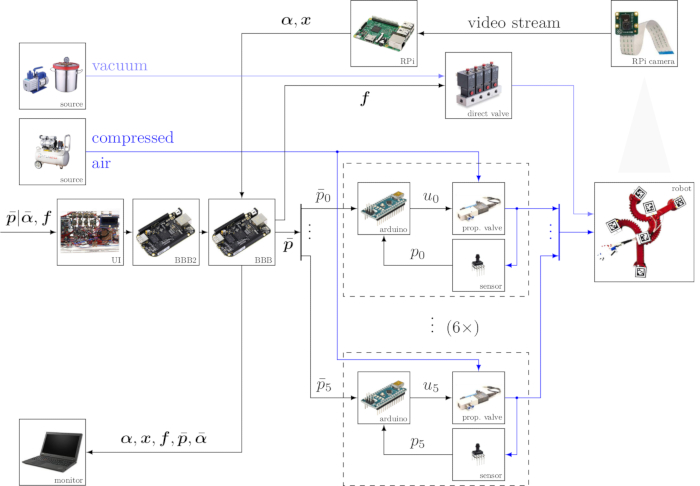

REMARQUE : La figure 1 illustre le câblage de l’ensemble du système.

11. Exécution de la zone de contrôle

- Puissance sur l’interrupteur principal de la boîte de commande et attendre jusqu’à ce que tout est démarré.

- Connectez-vous à l’ordinateur principal en un seul tableau sous forme de « racine » à l’aide de SSH, accédez au dossier « Code » et démarrez la zone de contrôle par la commande «root@beaglebone:~# python3 main.py». Dans le même temps, démarrez le moniteur sur l’ordinateur personnel par la commande "user@pc:~ python2 monitor.py« .

REMARQUE : Les deux programmes doivent commencer plus ou moins en même temps. Le programme « main.py » en cours d’exécution sur l’ordinateur à carte unique dans la zone de contrôle tente de se connecter à l’ordinateur personnel utilisé pour la surveillance. S’il n’y a pas de port d’écoute sur l’ordinateur personnel (déclenché par le script " monitor.py »), le moniteur ne démarre pas. À l’exception de « monitor.py », tous les programmes/scripts utilisés dans ce protocole sont destinés à s’exécuter avec python3. - Connectez une source de pression à la zone de commande (max. 1.2 bar).

- Connectez une source de vide à la zone de commande.

12. Étalonnage du robot

- Placez le robot sur le plan de marche du banc d’essai. Pour les pentes raides, attachez une corde entre l’avant du robot et le haut de l’avion de marche afin de maintenir le robot en place.

- Dans la zone de commande, activez le mode «référence de motif» en appuyant sur le bouton « mode2» comme indiqué dans la figure supplémentaire 18.

- Faites défiler le menu affiché sur l’écran LCD à l’aide des boutons de haut en bas jusqu’à ce que vous trouviez l’entrée « clb ». Ensuite, appuyez sur le bouton d’entrée.

- Faites défiler le menu suivant jusqu’à l’entrée « mode_4.csv » et appuyez sur le bouton« entrez ».

- Sur l’écran, appuyez sur le bouton «enregistrement» tel qu’indiqué dans la figure supplémentaire 19.

REMARQUE : En appuyant sur le bouton «enregistrement», le bouton créera automatiquement un fichier *.csv sur l’ordinateur de surveillance à l’emplacement spécifié dans « Code/Src/GUI/save.py:save_last_sample_as_csv() », qui est le dossier « current_exp » (exemples de mesures fournies dans les données supplémentaires 3). - Sur la zone de commande, appuyez sur le bouton «fonction 1» pour démarrer la procédure d’étalonnage.

- Après étalonnage, appuyez sur le bouton «enregistrement» sur le moniteur pour arrêter l’enregistrement et le bouton «fonction 1» sur la zone de commande pour arrêter le contrôleur de pression.

- Renommez le fichier « current_exp/*.csv » créé automatiquement afin qu’il puisse être identifié de façon unique ultérieurement.

- Exécutez le script « Calibration/eval_clb.py » fourni dans les données supplémentaires 4 et stockez la sortie (coefficients de l’ajustement polynomial) dans le fichier « Code/Src/Controller/calibration.py » comme entrée avec le mot clé « [version robot] » dans le dictionnaire existant.

13. Création d’un modèle de démarche

- Exécutez le script « Code/Patterns/create_pattern.py » et stockez le ou les fichiers *.csv(s) produits dans le dossier « Code/Patterns/[robot version]/ ».

REMARQUE : Ce script convertit le modèle de démarche prédéfini pour la démarche droite8 (voir figure supplémentaire 20A ou animation supplémentaire 1)formulé dans des références d’angle en références de pression spécifiques au robot. Pour générer un motif de démarche pour les pentes raides, modifiez le script par la ligne 222 qui ne fait pas de défaut. Cela générera un modèle selon la figure supplémentaire 20B ou animation supplémentaire 2. L’interface pour les références de motifs fournies par la zone de contrôle se compose de fichiers *.csv où chaque ligne définit un point de jeu discret pour tous les actionneurs. Les huit premières colonnes y définissent les pressions de référence, les quatre colonnes suivantes définissent les références pour les valves d’action directe, et la dernière colonne définit l’heure à laquelle ce point de jeu doit être tenu. - Synchronisez l’ordinateur à carte unique de la zone de contrôle avec l’ordinateur personnel, c’est-à-dire téléchargez le dossier « Code/Pattern/* » sur le tableau. À cette fin, le programme « main.py » doit être interrompu (Ctrl+C).

14. Réalisation de l’expérience d’escalade

- Effectuez les étapes 11 à 13 pour chaque inclinaison à tester.

- Placez le robot au point marqué sur le plan de marche.

- Sélectionnez une référence de modèle décrite aux étapes 12.2–12.4, mais sélectionnez dans le premier menu la « version robot » souhaitée (au lieu de « clb »), et dans le deuxième menu la référence de modèle selon l’inclinaison actuelle (au lieu de « mode_4.csv »).

- Commencez l’enregistrement tel que décrit à l’étape 12.5.

- Appuyez sur le bouton «fonction 1» pour activer le contrôleur de pression.

- Laissez le robot marcher/monter pendant au moins 6 cycles.

- Arrêtez l’enregistrement en appuyant sur le bouton «enregistrement» sur le moniteur (comme à l’étape 12.7).

- Assurez-vous que le robot ne tombera pas lors de l’exécution de l’étape suivante.

- Arrêtez le contrôleur de pression en appuyant à nouveau sur le bouton «fonction 1». Cela permettra également d’arrêter l’approvisionnement en vide, et par conséquent le robot va tomber.

- Déplacez le fichier enregistré *.csv dans le dossier « ExpEvaluation/[robot version]/[type de modèle]/[inclination]/ ».

REMARQUE : Répétez chaque course au moins cinq fois afin d’avoir une base solide pour l’étape suivante.

15. Évaluation de l’expérience

- Exécutez le script « ExpEvaluation/eval_vS11_adj_ptrn.py » fourni dans les données supplémentaires 5 pour signifier automatiquement sur toutes les données de mesure.

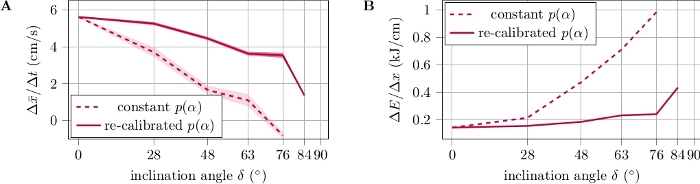

REMARQUE : Ce script produit la piste de tous les pieds, la pression appliquée au fil du temps, l’angle de flexion mesuré de tous les membres au fil du temps, la vitesse du robot au fil du temps, l’orientation du robot au fil du temps, la vitesse moyenne au-dessus de l’inclinaison (cf. figure 2A),et une approximation de l’énergie utilisée au-dessus de l’inclinaison (cf. Figure 2B).

Résultats

Le protocole présenté se traduit par trois choses : un robot d’escalade souple, une boîte de contrôle universellement applicable, et une stratégie de contrôle pour le mouvement droit du robot qui augmente sa capacité à grimper et diminue en même temps son énergie consommée. La boîte de commande décrite à la section 8 permet un approvisionnement continu de n’importe quel niveau de pression souhaité sur jusqu’à six canaux (extensibles à huit) et en plus sur quatre canaux l’approvisionnement en vide (extensible au besoin). L'« unité d’interface utilisateur » permet à l’utilisateur d’utiliser facilement la zone de contrôle au moment de l’exécution et l’interface du moniteur permet aux données mesurées d’être directement visualisées et enregistrées sous forme de fichier csv. Le mode de référence de modèle de la boîte de contrôle fournit à l’utilisateur une interface intuitive pour boucler des modèles prédéfins. Cela peut être le modèle de démarche du robot, comme dans ce protocole, ou il peut être utilisé pour les tests de fatigue actionneur, ou toute autre application qui nécessite une charge cyclique. La figure 1 représente tous les composants matériels assemblés dans la zone de commande et le système de mesure et la façon dont ils sont connectés.

Le motif de démarche pour le mouvement droit du robot est formulé dans des références angulaires8. Pour faire fonctionner le robot, ces références angulaires doivent être converties en références de pression. La stratégie de contrôle utilisée dans ce protocole est basée sur un étalonnage antérieur de pression d’angle. Chaque méthode d’étalonnage donne lieu à une courbe d’alpha-pression différente. Par conséquent, il est nécessaire d’adapter la procédure d’étalonnage aux conditions réelles de fonctionnement dans la mesure du possible. Lors du changement de l’angle d’inclinaison du plan de marche, les conditions d’exploitation changent également. Par conséquent, la courbe angle-pression doit être ré-calibrée pour chaque inclinaison. La figure 2A montre la vitesse du robot pour diverses pentes avec un étalonnage inchangé et une courbe de pression d’angle re-calibrée. L’expérience montre clairement l’efficacité du re-étalonnage. Le robot re-calibré est non seulement beaucoup plus rapide, il est également capable de monter des pentes plus raides (84° au lieu de 76°) tout en consommant moins d’énergie9 comme décrit dans la figure 2B. Dans la figure 3, une série de photographies du mouvement du robot est montrée pour une inclinaison de 48°. La figure illustre clairement que la performance d’escalade avec re-étalonnage indiquée à la figure 3B est beaucoup mieux qu’avec l’étalonnage inchangé indiqué à la figure 3A, car le changement de position dans le même intervalle de temps est presque deux fois plus important. Ce robot peut se déplacer très vite par rapport à d’autres robots mous. Qin et coll.7 résument les vitesses avant de divers robots mous. Sans charge utile et dans le plan horizontal, le robot décrit dans ce protocole est cinq fois plus rapide par rapport à la longueur du corps que le robot le plus rapide dans Réf.7.

Figure 1 : Diagramme des composants matériels assemblés dans la zone de commande. C’est là que désigne la référence de  pression pour le canal i-th, ui le signal de commande de la valve proportionnelle i-th,le ivecteur contenant les références

pression pour le canal i-th, ui le signal de commande de la valve proportionnelle i-th,le ivecteur contenant les références  angulaires, α le vecteur contenant les mesures d’angle, x le vecteur contenant les mesures de position, et le vecteur contenant les signaux de commande pour les valves solénoïdes à action directe, c’est-à-dire les états de fixation des pieds. L’interface utilisateur est l’abréviation de « User Interface Unit », BBB est une abréviation pour BeagleBone Black, c’est-à-dire l’ordinateur mono-conseil utilisé dans la boîte de contrôle, et RPi est l’abréviation de Raspberry Pi, c’est-à-dire l’ordinateur mono-planche utilisé dans le système de mesure. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

angulaires, α le vecteur contenant les mesures d’angle, x le vecteur contenant les mesures de position, et le vecteur contenant les signaux de commande pour les valves solénoïdes à action directe, c’est-à-dire les états de fixation des pieds. L’interface utilisateur est l’abréviation de « User Interface Unit », BBB est une abréviation pour BeagleBone Black, c’est-à-dire l’ordinateur mono-conseil utilisé dans la boîte de contrôle, et RPi est l’abréviation de Raspberry Pi, c’est-à-dire l’ordinateur mono-planche utilisé dans le système de mesure. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 2 : Évaluation du rendement de l’escalade. Les courbes en pointillés montrent les valeurs des courbes constantes et solides pour les références de pression re-calibrées. (A) Vitesse vers l’avant du robot pour différents angles d’inclinaison. (B) Consommation d’énergie pour différents angles d’inclinaison. Ce chiffre est adapté de l’réf.9. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure 3 : Série de photos du mouvement du robot à une inclinaison de 48°. Le temps écoulé entre chaque photo est de 1,2 s. (A) Motion pour les références de pression constante et (B) le mouvement pour les références de pression recalibrées. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Figure supplémentaire 1 : Préparation de l’élastomère. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 2 : Comparaison de la formation de bulles d’air pendant l’évacuation avant et après le coulée. (A) L’évacuation de l’élastomère n’est effectuée qu’avant le moulage. Les bulles d’air emprisonnées restent en place, mais elles sont plus dans la zone des bosses, ce qui n’affecte pas grandement la fonctionnalité de l’actionneur. (B) L’évacuation est effectuée avant et après le casting. Les bulles d’air emprisonnées s’élèvent mais se coincent à nouveau sur le côté supérieur des jambes de force et créent des trous dans l’actionneur qui peuvent affecter la fonctionnalité. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 3 : Exemples de moulages réussis et infructueux. La ligne supérieure montre des exemples réussis et des exemples infructueux de ligne inférieure. Si le défaut n’est pas clairement reconnaissable, il est marqué d’un cercle vert. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 4 : Fabrication de la partie de base. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 5 : Régime de fabrication de la partie inférieure. Un tube (qui est plus tard utilisé comme tube d’approvisionnement pour la ventouse) est serré dans le moule avant de jeter. Ensuite, le moule est rempli d’élastomère liquide. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 6 : Joint de base et partie inférieure. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 7 : coulée de lamination d’un actionneur de flexion souple. L’élastomère liquide est représenté en rouge, élastomère guéri en rouge clair, et la couche limitant la souche ainsi que les moules en noir. (A) L’élastomère mixte est versé dans deux moules distincts – un pour la partie de base et un pour la partie inférieure. Ainsi, la partie inférieure n’est qu’à moitié remplie. Une couche limitant les contraintes (tube d’approvisionnement) est ensuite insérée dans le moule de la partie inférieure. (B) Les pièces sont guéries et la partie de base est démoldée. (C) Le moule de partie inférieure est rempli vers le haut avec l’élastomère liquide. (D) La partie de base est trempée dans ce moule. (E) Les deux parties sont guéries ensemble. (F) L’actionneur est démoldé. Ce chiffre est basé sur l’réf.13. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 8 : Jointement de tous les membres. (A) Couvrant les surfaces à joindre à l’élastomère fluide. (B) Vue rendue de l’assemblage complet. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 9 : Montage des entrées du tube d’alimentation. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 10 : Photographies de la boîte de commande. (A) Vue avant de l’unité d’interface utilisateur pour permettre à l’utilisateur d’interagir avec le robot. (B) Vue détaillée d’une unité de valve. (C) Vue supérieure de l’ensemble de la zone de commande. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 11 : Diagramme de circuit de l’unité d’interface utilisateur. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 12 : Diagramme de circuit de l’unité de valve. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 13 : Diagramme de circuit simplifié de la boîte de commande entière. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 14 : Diagramme des broches utilisées des ordinateurs monobroîts intégrés dans la zone de contrôle. (A) Broches usagées de la carte nécessaires à la communication de l’utilisateur. (B) Broches usagées de la planche nécessaires au contrôle du robot. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 15 : Vue rendue du plan de marche avec système de mesure installé. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 16 : Visualisation de l’effet de levage. Des aiguilles à broches avec des têtes de 6 mm sont insérées dans les deux extrémités du torse. Cela minimise la friction pendant la marche et fait que les ventouses sont en contact avec le plan de marche. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 17 : Assemblage des marqueurs visuels. Les marqueurs sont montés sur le robot à l’aide d’aiguilles à broches. Le marqueur 0 est monté au pied avant gauche, le marqueur 1 à l’avant du torse, le marqueur 2 au pied droit avant, le marqueur 3 au pied gauche arrière, le marqueur 4 à l’arrière du torse et le marqueur 5 à l’arrière droit. Pour l’assemblage du marqueur 4, trois aiguilles à broches sont utilisées Cette figure est adaptée de Réf.9. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 18 : Légende des boutons de la zone de commande. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 19 : Légende des boutons de l’interface utilisateur graphique. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 20 : Motifs de démarche pour le mouvement droit du robot. Les pieds fixes sont indiqués par des cercles remplis et des pieds non fixés par des cercles non remplis. (A) Motif de démarche pour les angles d’inclinaison faibles et modérés (< 70°). (B) Motif de démarche pour les inclinaisons élevées (> 70°). Le vide est appliqué sur les pieds remplis de rouge et de noir. Les pieds remplis de noir sont fixés au sol, tandis que les pieds rouges ne doivent pas nécessairement l’être. Afin de fixer la fixation, le pied à fixer est balancé d’avant en arrière une fois. Ce chiffre est adapté de l’réf.9. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 21 : Vue d’explosion rendue du robot d’escalade souple. Les queues d’aronde sont situées aux jambes et aux clés correspondantes aux extrémités du torse. Cela rend le processus d’adhésion beaucoup plus précis. Ce chiffre est adapté de l’réf.9. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 22 : Différentes procédures d’étalonnage pour la détermination de la courbe d’angle de pression. Chaque sous-figure montre le cours de pression qualitative et les instantanés de la pose robot correspondante. (A) Chaque actionneur est gonflé en continu à partir de 0 bar jusqu’à 1 barre, tandis que tous les autres restent sans pression. BB) Un plateau de pression est appliqué à un seul actionneur pour 3 s; puis, il est dégonflé complètement pour 2 s. Au prochain tour, le niveau du plateau de pression est augmenté par l’incrément jusqu’à ce que le plateau atteigne 1 bar. Ceci est fait pour chaque actionneur individuellement. (C) Même procédure qu’en mode 2, mais ici, le même plateau est appliqué aux actionneurs (0,3,4), respectivement actionneurs (1,2,5), en même temps. (D) Même procédure qu’en mode 3, mais les plateaux pour actionneurs (0,3) commencent à 0 bar (comme avant) et se terminent à 1,2 bar (au lieu de 1 bar). Fondamentalement, l’augmentation pour les actionneurs (0,3) est légèrement augmentée, tandis que les incréments pour les autres actionneurs restent les mêmes. Veuillez cliquer ici pour télécharger ce chiffre.

Figure supplémentaire 23 : Courbes de pression d’angle pour différentes procédures d’étalonnage. Veuillez cliquer ici pour télécharger ce chiffre.

Animation supplémentaire 1 : Animation de la démarche droite du robot. Veuillez cliquer ici pour télécharger ce fichier.

Animation supplémentaire 2 : Animation de la démarche d’escalade du robot. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 1 : Instructions pour configurer les ordinateurs à carte unique. Veuillez cliquer ici pour télécharger ce fichier.

Fichier supplémentaire 2 : Modèle d’impression pour les marqueurs visuels. Veuillez cliquer ici pour télécharger ce fichier.

Données supplémentaires 1 : fichiers CAO. Ce dossier zip-compressé contient les fichiers *.stl pour l’impression des moules, les fichiers *.dxf pour couper au laser le boîtier de la boîte de contrôle, les fichiers *.stl pour l’impression des pinces utilisées pour le système de mesure, et le *.dxf-fichier pour couper au laser le cadre du système de mesure. Veuillez cliquer ici pour télécharger ce fichier.

Données supplémentaires 2 : Code à exécuter sur les ordinateurs à carte unique. Ce dossier zip-compressé contient les programmes et leurs sources en cours d’exécution sur le tableau utilisé pour l’unité d’interface utilisateur, le conseil utilisé pour le contrôle robot, et le conseil utilisé pour le traitement de l’image. Téléchargez le dossier complet sur les trois tableaux. Veuillez cliquer ici pour télécharger ce fichier.

Données supplémentaires 3 : Données de mesure exemplaires. Ce dossier compressé par fermeture éclair contient deux fichiers *.csv générés au cours de la procédure d’étalonnage. Veuillez cliquer ici pour télécharger ce fichier.

Données supplémentaires 4 : Script d’étalonnage. Ce dossier compressé par fermeture éclair contient le script python et ses sources pour évaluer les données de mesure générées au cours de la procédure d’étalonnage. Veuillez cliquer ici pour télécharger ce fichier.

Données supplémentaires 5 : Script d’évaluation. Ce dossier zip-compressé contient deux scripts python et leurs sources pour évaluer les données de mesure générées au cours de l’expérience d’escalade. En outre, il contient toutes les données de mesure utilisées pour la génération de la figure 2. Veuillez cliquer ici pour télécharger ce fichier.

Discussion

Le protocole présenté comprend de nombreux aspects liés au robot mou d’escalade de Réf.9, y compris la fabrication, le contrôle, l’étalonnage et l’évaluation des performances. Dans ce qui suit, les avantages et les inconvénients résultant du protocole sont discutés et structurés en fonction des aspects mentionnés ci-dessus.

La méthode de fabrication présentée est fortement basée sur la littérature existante10,13. Une différence substantielle est la conception de l’actionneur. Pour rejoindre les membres individuels, les guides de queue d’aronde sont insérés aux points appropriés, comme le montre la figure supplémentaire 21. Il en résulte une connexion beaucoup plus précise et robuste entre les membres par rapport à la conception précédente du robot8. En outre, les tubes d’alimentation sont intégrés dans la partie inférieure des actionneurs. Cette conception intégrée permet aux ventouses d’être fournies avec vide et en même temps rend la couche inférieure plus extensible, ce qui augmente considérablement les performances de l’actionneur. Une autre différence à la procédure décrite dans la littérature est que l’élastomère mixte n’est évacué qu’une seule fois (immédiatement après le mélange). De nombreuses sources recommandent d’évacuer l’élastomère deux fois: une fois après le mélange et une fois après qu’il a été rempli dans le moule. Il peut arriver que l’air reste emprisonné dans de très petits espaces. Dans la chambre à vide, cet air se dilate et, dans le meilleur des cas, remonte à la surface. Assez souvent, cependant, ces bulles d’air se coincent sur leur chemin, créant des trous désagréables dans le moulage fini. En l’espèce, il faut décider ce qui est le plus important : des contours parfaits sur le côté inférieur de la partie de base ou le moins de risque possible de produire un actionneur non fonctionnel (cf. Figure supplémentaire 2). Dans ce protocole, aucune deuxième évacuation n’est effectuée. Dans la procédure présentée, la hauteur de la partie inférieure peut varier car elle est remplie manuellement, et, contrairement à la partie de base, il n’y a aucune possibilité de la couper à une hauteur uniforme après séchage. Pour s’assurer que la hauteur de la partie inférieure est aussi uniforme que possible, il est recommandé d’utiliser une seringue lors du remplissage du moule de la partie inférieure et de mesurer le volume versé. Cependant, selon la quantité de temps qui s’est écoulée depuis le mélange, les propriétés de flux de l’élastomère changent de manière significative. Par conséquent, il est recommandé d’utiliser toujours l’élastomère fraîchement mélangé. Rejoindre la base et la partie inférieure de l’actionneur implique la plus grande incertitude de processus. Si le bain d’élastomère est trop élevé, le canal d’air entre les chambres sera probablement couvert aussi bien. Ensuite, l’actionneur n’est plus utilisable. Si le bain d’élastomère est trop bas, la lèvre d’étanchéité peut ne pas être couverte de toute sa circonférence et l’actionneur fuit. Par conséquent, il faut une certaine quantité de pratique pour doser correctement le bain d’élastomère. Important pour rejoindre en général est une surface de jointure sans gras. Si la surface de jointure est trop contaminée, l’actionneur fini peut se délaminer. Par conséquent, il est essentiel de s’assurer que les pièces ne sont touchées que sur des surfaces qui ne doivent pas être jointes. Une limitation majeure de la méthode de fabrication est le nombre de pièces à réaliser. La production d’un seul actionneur prend au moins deux heures au total. Bien qu’il soit possible de travailler avec plusieurs moules en parallèle, plus de quatre n’est pas recommandable en raison de contraintes de temps. La vie en pot de l’élastomère est trop courte pour pouvoir remplir encore plus de moules. En outre, les moules imprimés en 3D ne résistent qu’à un nombre limité de cycles de production (environ 10–20) avant qu’ils ne deviennent très déformés ou se brisent. Une autre limitation est les incertitudes du processus déjà discutées. Puisque presque toutes les étapes de processus sont effectuées manuellement, chaque actionneur est un peu différent. Cela peut conduire à deux robots qui sont identiques dans la construction, mais montrent deux comportements très différents.

Avec la boîte de commande, une méthode est fournie pour contrôler le robot. Néanmoins, pour chaque système pneumatique, les gains de contrôle du script « ode/arduino_p_ctr.ino » doivent être déterminés individuellement. Cela n’est pas couvert dans le protocole. Cependant, le « ode de référence de pressio » de la boîte de commande permet une manipulation ludique du robot, de sorte que le réglage du contrôleur peut être fait sans écrire plusieurs scripts. Une autre limitation de la boîte de contrôle est son coût que le matériel coûte environ 7000 $ US au total. La littérature11 offre une instruction de construction pour une boîte de contrôle qui ne coûte qu’environ 900 $ US et avec quelques mises à niveau pourraient également être utilisés pour faire fonctionner le robot.

Le choix de la procédure d’étalonnage est essentiel pour l’étalonnage des différents actionneurs. La figure supplémentaire 22 montre le cours qualitatif des références de pression au fil du temps pour quatre procédures différentes et la figure supplémentaire 23 montre les courbes de pression d’angle qui en résultent. Comme on peut le voir dans ce dernier, chaque méthode d’étalonnage entraîne une courbe d’angle-pression différente. Cela montre que la relation entre la pression et l’angle dépend fortement de la charge agissant sur l’actionneur. Par conséquent, la procédure d’étalonnage doit refléter le meilleur possible le cas réel de charge. Par conséquent, il est nécessaire d’adapter la procédure d’étalonnage aux conditions réelles de fonctionnement dans la mesure du possible. La meilleure performance de marche est obtenue avec la procédure d’étalonnage 4. Toutefois, comme on peut le voir à la figure 3B,les poses subséquentes de la série ne sont pas complètement symétriques, ce qui est un indicateur du potentiel d’amélioration de l’étalonnage.

L’assemblage des marqueurs visuels15 de la section 10 est essentiel au système de mesure. Puisqu’ils ne peuvent pas être montés directement aux points désirés (parce que les tubes interfèrent), les points mesurés doivent être déplacés artificiellement. Une attention particulière doit être prise lors de la détermination de ce vecteur de décalage (dans les coordonnées pixel de la caméra); sinon, l’ensemble de la mesure aura des erreurs systématiques importantes. Il faut également s’assurer que les étiquettes ne se déplacent pas avec le temps. Si cela se produit, par exemple, en raison d’une chute du robot, l’étiquette correspondante doit être remontée exactement au même endroit. Dans tous les cas, il convient de vérifier régulièrement si le système de mesure produit encore une production fiable.

Le facteur limitant dans l’expérience est la fixation des pieds. Pour pouvoir monter des inclinaisons encore plus raides, le mécanisme de fixation doit être reconsidéré. Actuellement, le robot n’est pas en mesure de pousser activement ses pieds contre le plan de marche, et pour les pentes élevées, la force normale causée par la gravité est trop petite pour amener les ventouses assez près du plan de marche pour assurer une aspiration fiable.

La méthode de fabrication présentée peut être transférée à n’importe quel actionneur d’élastomère fluide et pourrait, par conséquent, être intéressante pour les applications futures. La boîte de commande présentée permet le contrôle de tout système pneumatique composé de six actionneurs individuels (extensibles jusqu’à huit), y compris les plates-formes robotiques car ils nécessitent une rétroaction sensorielle rapide. Par conséquent, il pourrait être utilisé comme une plate-forme universelle pour tester et contrôler les futurs robots. Enfin, la méthode d’étalonnage présentée peut être, en principe, pour n’importe quel système pneumatique contrôlé par l’alimentation. En résumé, toutes les méthodes présentées sont universelles dans le champ d’application discuté.

Déclarations de divulgation

Les auteurs déclarent qu’ils n’ont pas d’intérêts financiers concurrents.

Remerciements

Les auteurs aiment remercier Fynn Knudsen, Aravinda Bhari et Jacob Muchynski pour leurs discussions utiles et leur inspiration.

matériels

| Name | Company | Catalog Number | Comments |

| 3D Printer | Formlabs | Form 2 | |

| acrylic glass plate with two holes | - | for casting, see Supplementary | |

| acrylic glass back panel | - | see Supplementary | |

| acrylic glass bottom panel | - | see Supplementary | |

| acrylic glass front panel | - | see Supplementary | |

| acrylic glass side panel | - | see Supplementary | |

| acrylic glass top panel | - | see Supplementary | |

| Arduino Nano | Arduino | A000005 | |

| Allan Key 1mm | available in every workshop | ||

| BeagleBone Black | beagleboard | BBB01-SC-505 | |

| butterfly cannula | B. Braun Melsungen AG | 5039573 | |

| clamp 1 for measurement system | - | see Supplementary | |

| Clamp 2 for measurement system | - | see Supplementary | |

| cutter knife | available in every workshop | ||

| direct acting solenoid valves | Norgren | EXCEL22 DM/49/MDZ83J/T4 | |

| elastomer | Wacker Chemie | ELASTOSIL M4601 | |

| frame measurement system part 1 | - | see Supplementary | |

| frame measurement system part 2 | - | see Supplementary | |

| laser cutter | Trotec | SP500 | |

| LED | RND COMPONENTS | RND 210-00013 | |

| LCD | JOY-IT | SBC-LCD16X2 | |

| mould bottom part leg | - | see Supplementary | |

| mould bottom part torso 1 | - | see Supplementary | |

| mould bottom part torso 2 | - | see Supplementary | |

| mould leg 1 | - | see Supplementary | |

| mould leg 2 | - | see Supplementary | |

| mould torso 1 | - | see Supplementary | |

| mould torso 2 | - | see Supplementary | |

| oven | Binder | ED 115 | |

| Plastic Cup | available in every supermarket | ||

| Plastic syringe | available in every pharmacy | ||

| poster panel | Net-xpress.de (distributor) | 10620232 | as walking plane |

| Potentiometer | VISHAY | P16NM103MAB15 | |

| Power Supply | Pulse Dimension | CPS20.241-C1 | |

| pressure sensor | Honeywell | SSCDANN150PG2A5 | |

| Pressure Source | EINHELL | 4020600 | |

| proportional valves | Festo | MPYE-5-1/8-LF-010-B | 6x |

| Raspberry Pi | RASPBERRY PI | RASPBERRY PI 3B+ | |

| Raspberry Pi Cam | RASPBERRY PI | RASPBERRY PI CAMERA V2.1 | |

| resin | formlabs | grey resin 1l | |

| screw clamps | VELLEMAN | 3935-12 | |

| silicon tube 2mm | Festo | PUN-H-2X0,4-NT | for connecting robot to control box |

| silicone Tube 2.5mm | Schlauch24 | n/a | for supply tube inlet (https://www.ebay.de/itm/281761715815) |

| Switches | MIYAMA | MS 165 | |

| ultrasonic bath | RND LAB | 605-00034 | |

| UV chamber | formlabs | Form Cure | |

| Vacuum chamber + pump | COPALTEC | PURE PERFEKTION | |

| weight scale | KERN-SOHN | PCB 2500-2 | min. resolution 1g |

Références

- Majidi, C. Soft robotics: a perspective-current trends and prospects for the future. Soft Robotics. 1 (1), 5-11 (2014).

- Kim, S., Laschi, C., Trimmer, B. Soft robotics: a bioinspired evolution in robotics. Trends in Biotechnology. 31 (5), 287-294 (2013).

- Rus, D., Tolley, M. T. Design, fabrication and control of soft robots. Nature. 521 (7553), 467-475 (2015).

- Calisti, M., Picardi, G., Laschi, C. Fundamentals of soft robot locomotion. Journal of the Royal Society Interface. 14 (130), 0101(2017).

- Chu, B., Jung, K., Han, C. S., Hong, D. A survey of climbing robots: locomotion and adhesion. International Journal of Precision Engineering and Manufacturing. 11 (4), 633-647 (2010).

- Gu, G., Zou, J., Zhao, R., Zhao, X., Zhu, X. Soft wall-climbing robots. Science Robotics. 3 (25), 2874(2018).

- Qin, L. A versatile soft crawling robot with rapid locomotion. Soft Robotics. 6 (4), 455-467 (2019).

- Seibel, A., Schiller, L. Systematic engineering design helps creating new soft machines. Robotics and Biomimetics. 5 (1), 5(2018).

- Schiller, L., Seibel, A., Schlattmann, J. Toward a gecko-inspired, climbing soft robot. Frontiers in Neurorobotics. 13 (1), 106(2019).

- Mosadegh, B., et al. Pneumatic networks for soft robotics that actuate rapidly. Advanced Functional Materials. 24 (15), 2163-2170 (2014).

- Elango, N., Faudzi, A. A. M. A review article: investigations on soft materials for soft robot manipulations. The International Journal of Advanced Manufacturing Technology. 80 (5-8), 1027-1037 (2015).

- Natarajan, E., Razif, M. R., Faudzi, A., Palanikumar, K. Evaluation of a suitable material for soft actuator through experiments and FE simulations. International Journal of Manufacturing, Materials, and Mechanical Engineering. 10 (2), 64-76 (2020).

- Soft Robotics Toolkit [software]. , Available from: https://softroboticstoolkit.com (2020).

- PneumaticBox [software]. , Available from: https://www.robotics.tu-berlin.de/menue/software_and_tutorials/pneumaticbox/ (2020).

- Wang, J., Olson, E. Apriltag 2: efficient and robust fiducial detection. Proceedings of the IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS). , Daejeon, South Korea. 4193-4198 (2016).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon