Solidificación direccional y estabilización de fase

Visión general

Fuente: Sina Shahbazmohamadi y Peiman Shahbeigi-Roodposhti-Roodposhti, Escuela de Ingeniería, Universidad de Connecticut, Storrs, CT

La fusión de la zona de solidificación direccional es un proceso metalúrgico en el que se funde una región estrecha de un cristal (generalmente en forma de barra). El horno se mueve a lo largo de la muestra de forma de varilla, lo que significa que la zona fundida se mueve a lo largo del cristal y la zona fundida se mueve de un extremo de la barra al otro. Este mecanismo es ampliamente utilizado en aleaciones, sin embargo los átomos de soluto tienden a segregarse a la fusión. En este tipo de aleación, las impurezas también se concentran en la fusión, y se mueven a un extremo de la muestra junto con la zona fundida en movimiento. Por lo tanto, la fusión de zonas se utiliza más ampliamente para el refinado de material comercial. 1. muestra cómo la zona fundida de alta impureza se mueve de un lado de la barra al otro. El eje vertical es la concentración de impureza y el eje horizontal es la longitud de la muestra. Debido a la tendencia de las impurezas a segregarse a la región fundida, su concentración en la fusión es mayor que en el sólido. Por lo tanto, a medida que los materiales fundidos viajan hasta el final de la barra, la impureza será transportada al final de la barra y dejar el material sólido de alta pureza detrás de ella.

Figura 1: Esquema del cambio de composición durante la solidificación direccional de fusión de zona.

En este estudio, se empleará un aparato de solidificación direccional de fusión de zona para sintetizar estructuras estables de aleaciones Pb-Cd.

Principios

Además de la refinación de materiales, la solidificación direccional de fusión de zonas es capaz de desarrollar microestructuras estables. Sin embargo, tener un proceso de difusión en el líquido (cerca de la interfaz líquida sólida) puede causar mezcla y una corriente de convección en la fusión, lo que conduce a la formación de microestructuras inestables. El desarrollo de la fase estable es particularmente importante en las reacciones peritecticas.

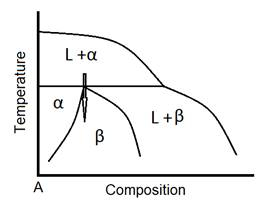

2 muestra un esquema de una reacción peritectica en un diagrama de fase. Como se ha demostrado en la Fig. 2, una reacción peritectica es una reacción de solidificación en la que una fase sólida (p. ej., ) y la fase líquida (L) formarán juntas una segunda fase sólida (o) a medida que se enfría (L + . La flecha de la figura muestra el proceso de enfriamiento y cómo se forman las fases.

Figura 2: Esquema de reacción peritectica en un diagrama de fase.

La banda (Fig. 3), es una estructura común en aleaciones peritecticas solidificadas direccionalmente a tasas de crecimiento relativamente más bajas resultantes de modos oscilatológicos de convección en el líquido. El líquido, cerca de la interfaz de cultivo, está subenfriado con respecto a la otra fase. Por lo tanto, la fase primaria no puede alcanzar el estado estacionario, mientras que la segunda fase nuclea y crece antes de la fase primaria. De manera similar, la fase primaria impide que la segunda fase alcance un estado estable mediante la nuclposición durante el régimen de crecimiento transitorio de la segunda fase conduce a bandas alternas de las fases de la unidad de Sistema. Estructuras de bandas se han observado en muchos sistemas peritéticos incluyendo Fe-Ni, Sn-Cd, Zn-Cu, Sb-Sn, y Pb-Bi. El ancho de la capa individual, el espacio entre ellos y su estabilidad están muy influenciados por la velocidad de crecimiento y la temperatura de nucleación. Además, los rangos de composición y la convección en el líquido pueden alterar la estructura de la capa.

Figura 3: Esquema de la estructura con bandas (blanco: á, negro: , G.D.: Dirección de crecimiento).

En este estudio, pretendemos emplear el horno de solidificación direccional de fusión de zonas con un mecanismo para evitar la influencia de la convección. El horno (Fig. 4.) ha sido diseñado y desarrollado aquí en UConn. El proceso de solidificación está en dirección vertical. Por lo tanto, si el soluto tiene más densidad, migra a continuación la fusión. Luego, una zona de frío justo después del horno congela los materiales fundidos antes de que tengan suficiente tiempo para la convección/mezcla. Por lo tanto, esta técnica se limita a las aleaciones con soluto relativamente pesado.

Las aleaciones del sistema Pb-Cd, Pb-Bi o Sn-Cd deben solidificarse direccionalmente a diferentes gradientes térmicos y velocidad para establecer las condiciones de crecimiento de los sistemas mencionados en los que la difusión en las fases sólidas es relativamente lenta. Todas las muestras deben estar hechas de metales puros (pureza inicial superior al 99,99%).

Figura 4: Horno de solidificación direccional de fusión y congelación de zonas, desarrollado en UConn.

Procedimiento

- Inserte un termopar cromo-alumel de 100 mm (en un tubo de protección contra mullita de doble diámetro de 0,1 cm) en un tubo Pyrex de 8 mm de diámetro exterior. La longitud del tubo debe ser de alrededor de 30 cm. La punta del termopar debe estar recubierta con una suspensión de nitruro de boro.

- Formar varillas de la composición deseada mediante la fusión de la aleación en un crisol, y el dibujo de la aleación fundida en el tubo Pyrex por medio de un vacío parcial. Para ello, utilice una bombilla unida al extremo del tubo Pyrex para aspirar el fundido en el tubo.

- Coloque la muestra en el aparato de fusión y congelación de la zona de resistencia vertical (Fig. 4). La distancia entre el elemento calefactor y el siguiente frío se establece en 0,5 cm.

- Ejecute el horno para moverse verticalmente de abajo hacia arriba. Se sugiere al menos tres pasadas de congelación de fusión de zona direccional.

- Retire la muestra del tubo Pyrex (romper el tubo) y pulirla para caracterizaciones de microestructuras. Para el pulido, utilice los papeles de SiC de tres pasos (600, 800 y 1200) seguidos de tres pasos de partículas abrasivas de alúmina/sílice coloidal (3,m, 1 y 0,05 m).

- Analice las microestructuras mediante microscopía óptica.

Resultados

Los figes. 5 y 6 muestran las microestructuras desarrolladas a partir de la solidificación de fusión de zona direccional de la aleación Pb-55Cd revelada por microscopio óptico, en dos relaciones G/V diferentes (G: gradiente térmico, V: velocidad del movimiento del horno a lo largo del tubo Pyrex).

En una proporción baja (G/V-1,03-106 (oC.Sec/Cm2)) la microestructura consistía en dendritas ramificadas de fase de á en la matriz de la fase . Sin embargo, con una relación G/V moderada (G/V-1,55-106 (oC.Sec/Cm2), se desarrollan microestructuras estables alineadas (dendritas o células no ramificadas) de fase de la fase de la fase de la fase de la fase .

Figura 5: Micrografías longitudinales (izquierda) y transversales (derecha) de aleación Pb-55Cd, tomadas a baja relación G/V-1.03-106 (oC.Sec/Cm2), que muestran cómo se desarrollan lasmicroestructuras estables durante la solidificación direccional de fusión en zona.

Figura 6: Micrografía longitudinal de laaleación Pb-55Cd, tomada a una relación moderada G/V-1.55-106 (oC.Sec/Cm2),y que muestra cómo se desarrollan lasmicroestructuras estables alineadas durante la solidificación direccional de fusión en zona.

Aplicación y resumen

Este experimento demuestra emplear un tipo específico de horno de solidificación direccional de congelación de fusión de zona para desarrollar microestructuras estables. A diferencia de la microestructura inestable de dos fases que no está en equilibrio a temperatura ambiente y la estructura se degrada durante un período de meses por difusión a temperatura ambiente, la estructura monofásica obtenida en la muestra cultivada no sufre ningún cambio.

La muestra con fases estables, desarrollada por el horno mencionado puede tener amplias aplicaciones en diversas industrias, incluyendo biosensores y semiconductores en los que las aleaciones con fases estables son necesarias para evitar la degradación durante la aplicación a largo plazo. Además, el horno puede emplearse en investigaciones destinadas a encontrar la influencia de la convección en formaciones de fase estables y metastables.

Tags

Saltar a...

Vídeos de esta colección:

Now Playing

Solidificación direccional y estabilización de fase

Materials Engineering

6.5K Vistas

Materialografía óptica Parte 1: Preparación de las muestras

Materials Engineering

15.3K Vistas

Materialografía óptica Parte 2: Análisis de imágenes

Materials Engineering

10.9K Vistas

Espectroscopía de fotoelectrones de rayos X

Materials Engineering

21.5K Vistas

Difracción de rayos X

Materials Engineering

88.2K Vistas

Haz de iones focalizado

Materials Engineering

8.8K Vistas

Calorimetría diferencial de barrido

Materials Engineering

37.1K Vistas

Difusividad térmica y el método del pulso láser

Materials Engineering

13.2K Vistas

Galvanoplastia de películas finas

Materials Engineering

19.7K Vistas

Análisis de la expansión térmica mediante dilatometría

Materials Engineering

15.6K Vistas

Espectroscopia de impedancia electroquímica

Materials Engineering

23.1K Vistas

Materiales compuestos de matriz cerámica y sus propiedades de flexión

Materials Engineering

8.0K Vistas

Aleaciones nanocristalinas y estabilidad del tamaño de los nanogranos

Materials Engineering

5.1K Vistas

Síntesis de hidrogeles

Materials Engineering

23.5K Vistas

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados