Method Article

Impresión 3D y modificación de superficies in situ mediante polimerización de transferencia de cadena de adición reversible-fragmentación fotoiniciada tipo I

En este artículo

Resumen

El presente protocolo describe la impresión 3D basada en el procesamiento digital de luz de materiales poliméricos utilizando la polimerización de transferencia de cadena de adición-fragmentación reversible fotoiniciada tipo I y la posterior postfuncionalización de material in situ a través de polimerización mediada por superficie. La impresión 3D fotoinducida proporciona a los materiales propiedades a granel e interfaciales adaptadas de forma independiente y controladas espacialmente.

Resumen

La impresión 3D proporciona un acceso fácil a materiales geométricamente complejos. Sin embargo, estos materiales tienen propiedades a granel e interfaciales intrínsecamente vinculadas que dependen de la composición química de la resina. En el trabajo actual, los materiales impresos en 3D se post-funcionalizan utilizando el hardware de la impresora 3D a través de un proceso de polimerización secundario iniciado por la superficie, proporcionando así un control independiente sobre las propiedades del material a granel e interfacial. Este proceso comienza con la preparación de resinas líquidas, que contienen un monómero monofuncional, un monómero multifuncional de reticulación, una especie fotoquímicamente lábil que permite el inicio de la polimerización y, lo que es más importante, un compuesto tiocarboniltio que facilita la polimerización reversible de transferencia de cadena de adición-fragmentación (RAFT). El compuesto tiocarboniltio, conocido comúnmente como agente RAFT, media el proceso de polimerización del crecimiento de la cadena y proporciona materiales poliméricos con estructuras de red más homogéneas. La resina líquida se cura capa por capa utilizando una impresora 3D de procesamiento de luz digital disponible comercialmente para dar materiales tridimensionales con geometrías controladas espacialmente. La resina inicial se retira y se reemplaza con una nueva mezcla que contiene monómeros funcionales y especies fotoiniciantes. El material impreso en 3D se expone a la luz de la impresora 3D en presencia de la nueva mezcla de monómeros funcionales. Esto permite que la polimerización iniciada por la superficie fotoinducida ocurra a partir de los grupos de agentes RAFT latentes en la superficie del material impreso en 3D. Dada la flexibilidad química de ambas resinas, este proceso permite producir una amplia gama de materiales impresos en 3D con propiedades a granel e interfaciales personalizables.

Introducción

La fabricación aditiva y la impresión 3D han revolucionado la fabricación de materiales al proporcionar rutas más eficientes y fáciles para la fabricación de materiales geométricamente complejos1. Además de las libertades de diseño mejoradas en la impresión 3D, estas tecnologías producen menos residuos que los procesos de fabricación sustractivos tradicionales a través del uso juicioso de materiales precursores en un proceso de fabricación capa por capa. Desde la década de 1980, se ha desarrollado una amplia gama de diferentes técnicas de impresión 3D para fabricar componentes poliméricos, metálicos y cerámicos1. Los métodos más comúnmente empleados incluyen la impresión 3D basada en extrusión, como la fabricación de filamentos fundidos y las técnicas de escritura directa con tinta2, las técnicas de sinterización como la sinterización selectiva por láser3, así como las técnicas de impresión 3D fotoinducida a base de resina, como la estereolitografía basada en láser y proyección y las técnicas de procesamiento de luz digital enmascarada4 . Entre las muchas técnicas de impresión 3D que existen hoy en día, las técnicas de impresión 3D fotoinducidas proporcionan algunas ventajas en comparación con otros métodos, incluida una mayor resolución y velocidades de impresión más rápidas, así como la capacidad de realizar la solidificación de la resina líquida a temperatura ambiente, lo que abre la posibilidad de una impresión 3D de biomateriales avanzados4,5,6,7,8, 9.

Si bien estas ventajas han permitido la adopción generalizada de la impresión 3D en muchos campos, la capacidad limitada de adaptar de forma independiente las propiedades del material impreso en 3D restringe las aplicaciones futuras10. En particular, la incapacidad de adaptar fácilmente las propiedades mecánicas a granel independientemente de las propiedades interfaciales limita las aplicaciones como los implantes, que requieren superficies biocompatibles finamente adaptadas y, a menudo, propiedades a granel muy diferentes, así como superficies antiincrustantes y antibacterianas, materiales de sensores y otros materiales inteligentes11,12,13 . Los investigadores han propuesto la modificación de la superficie de los materiales impresos en 3D para superar estos problemas y proporcionar propiedades a granel e interfaciales más personalizables de forma independiente10,14,15.

Recientemente, nuestro grupo desarrolló un proceso de impresión 3D fotoinducido que explota la polimerización reversible de transferencia de cadena de adición-fragmentación (RAFT) para mediar la síntesis de polímeros en red15,16. La polimerización RAFT es un tipo de polimerización radical de desactivación reversible que proporciona un alto grado de control sobre el proceso de polimerización y permite la producción de materiales macromoleculares con pesos moleculares y topologías finamente afinados, y un amplio alcance químico17,18,19. En particular, los compuestos tiocarboniltio, o agentes RAFT, utilizados durante la polimerización RAFT se conservan después de la polimerización. Por lo tanto, pueden reactivarse para modificar aún más las propiedades químicas y físicas del material macromolecular. Por lo tanto, después de la impresión 3D, estos agentes RAFT inactivos en las superficies del material impreso en 3D se pueden reactivar en presencia de monómeros funcionales para proporcionar superficies de material a medida20,21,22,23,24,25,26. La polimerización de la superficie secundaria dicta las propiedades del material interfacial y se puede realizar de manera espacialmente controlada a través de la iniciación fotoquímica.

El presente protocolo describe un método para la impresión 3D de materiales poliméricos a través de un proceso de polimerización RAFT fotoinducido y la posterior modificación de la superficie in situ para modular las propiedades interfaciales independientemente de las propiedades mecánicas del material a granel. En comparación con los enfoques anteriores de impresión 3D y modificación de superficies, el protocolo actual no requiere desoxigenación u otras condiciones estrictas y, por lo tanto, es altamente accesible para los no especialistas. Además, el uso de hardware de impresión 3D para realizar tanto la fabricación inicial del material como la postfuncionalización de la superficie proporciona un control espacial sobre las propiedades del material y se puede realizar sin la tediosa alineación de varias fotomáscaras diferentes para crear patrones complejos.

Protocolo

1. Preparación del programa de impresión 3D y la impresora 3D

- Diseñe el modelo digital para impresión 3D siguiendo los pasos a continuación.

- Abra un programa de diseño asistido por ordenador (consulte la Tabla de materiales).

- En el plano x-y, cree un rectángulo centrado en el origen que tenga dimensiones de 80 mm x 40 mm, luego extruya a lo largo del eje z positivo durante 1,5 mm para hacer un prisma rectangular sólido, llamado objeto base.

- Sobre el objeto base, es decir, a z = 1,5 mm, dibuje los patrones de superficie deseados (en este caso, dos símbolos yin-yang) en la superficie del prisma rectangular.

- Extruya los patrones de superficie en regiones seleccionadas de 0,05 mm a lo largo del eje z positivo para crear un patrón ligeramente elevado en relación con el objeto base.

- Exporte el modelo 3D para proporcionar un archivo de estereolitografía con . Extensión de archivo STL.

NOTA: En este trabajo se diseñaron ejemplares en forma de hueso de perro27. Para imprimir otros modelos deseados, siga los pasos 1.1.1-1.1.5. - Abra un programa de corte de impresora 3D (consulte Tabla de materiales) para habilitar la configuración de una sola capa.

- Abra el archivo . STL desde el disco duro de la computadora haciendo clic en Archivo > Abrir y luego navegando a la . Archivo STL.

- Organice los modelos 3D en la plataforma de construcción utilizando los botones "Rotación del modelo" y "Movimiento del modelo" para que quepan al menos 1 mm entre todos los objetos en la etapa de construcción.

- Al introducir texto en los cuadros de campo de entrada del panel de la derecha, cambie los parámetros mencionados en la Tabla 1.

- Haga clic en el botón azul Slice en la esquina inferior izquierda y guárdelo como un archivo slice con una extensión de. PWS u otro archivo en rodajas legible por impresora 3D.

- Haga clic en el botón Vista previa una vez que aparezca el menú emergente y navegue por las capas cortadas utilizando la barra de desplazamiento en el lado derecho. Tome nota cuidadosa de los números de capa para la última capa base (capa 29 en este caso) y la capa de patrón de superficie (30 en este caso).

NOTA: La primera capa impresa es "capa 0" no "capa 1". - En el panel de la derecha, seleccione Configuración de una sola capa y, a continuación, expanda el menú desplegable.

- Cambie el "Tiempo de exposición (s)" solo para la capa superficial (capa 30) a 180 s, dejando todos los demás tiempos de exposición de la capa como el valor predeterminado.

- Haga clic en el botón Guardar en la esquina superior izquierda para guardar el archivo cortado en un USB.

- Prepare la impresora 3D.

- Inserte el USB que contiene el archivo cortado en la impresora 3D (consulte la Tabla de materiales).

- Antes de la impresión 3D, nivele la etapa de construcción y calibre la posición del eje z a z = 0 siguiendo el método específico de la impresora 3D (calibración manual o automática siguiendo el manual de la impresora 3D).

- Inspeccione la película de la cuba de la impresora 3D para garantizar una superficie lisa y limpia libre de defectos.

- Si la película de la cuba parece dañada, reemplácela de acuerdo con el protocolo del fabricante.

2. Preparación de resinas

NOTA: Las resinas se clasifican como "Resina a granel" para la resina utilizada para imprimir en 3D el material original (sustrato base) y "Resina de superficie" para la solución utilizada para realizar la funcionalización de la superficie (patrón de superficie).

- Preparar la resina a granel.

- Para preparar la resina a granel, pese 0,36 g de ácido propanoico (BTPA) 2-(n-butiltiocarbonotioiltio) en un vial ámbar limpio de 50 ml.

- Añadir 13,63 ml de diacrilato de poli (etilenglicol) promedio Mn 250 (PEGDA) al vial de ámbar utilizando una micropipeta.

- Añadir 14,94 ml de N, N-dimetilacrilamida (DMAm) al vial de ámbar utilizando una micropipeta.

- En un vial separado de vidrio limpio de 20 ml cubierto con papel de aluminio, agregue 0.53 g de óxido de fosfina (TPO) de difenilo (2,4,6-trimetil benzoil).

- Usando una micropipeta, agregue 10 ml de DMAm al vial de vidrio de 20 ml que contiene el TPO y selle el vial con la tapa.

- Homogeneice completamente la solución de TPO y DMAm mezclando usando un mezclador de vórtice durante 10 s y luego usando un baño sónico de laboratorio estándar (~ 40 kHz) para sonicar la mezcla durante 1 minuto a temperatura ambiente (Figura 1C, izquierda).

- Usando una pipeta de vidrio y una bombilla de pipeta de goma, transfiera la solución del vial de vidrio de 20 ml al vial de ámbar de 50 ml y selle el vial con una tapa y una película de plástico moldeable.

- Agite suavemente el vial de ámbar de 50 ml y luego coloque el vial en un baño sónico durante 2 minutos a temperatura ambiente para asegurarse de que la mezcla sea homogénea (Figura 1C, segundo desde la izquierda).

- Coloque el vial ámbar sellado lleno de resina a granel en una campana extractora de humos para su uso posterior.

- Preparar la resina superficial.

- Para preparar la resina superficial, pese 0,50 g de TPO en un vial ámbar limpio de 50 ml.

- Usando una micropipeta, agregue 3.56 mL de DMAm y 11.98 mL de N, N-dimetilformamida (DMF) al vial de ámbar de 50 mL y selle el vial con una película plástica moldeable de tapa.

- Agite suavemente el vial de ámbar sellado y sonice durante 1 minuto a temperatura ambiente utilizando un baño sónico de laboratorio estándar (~ 40 kHz).

- A un vial limpio de 20 ml cubierto con papel de aluminio, agregue 0,29 g de metacrilato de 1-pirenometil (PyMMA).

- Agregue 10 ml de DMF al vial de 20 ml y selle el vial con una tapa con una micropipeta.

- Agite suavemente el vial de vidrio de 20 ml y sonice en incrementos de 1 min a temperatura ambiente utilizando un baño sónico de laboratorio estándar, inspeccionando visualmente entre ciclos hasta que el PyMMA parezca estar disuelto por completo (Figura 1C, tercero y cuarto desde la izquierda).

- Usando una pipeta de vidrio y una bombilla de pipeta de goma, transfiera la solución del vial de vidrio de 20 ml al vial de ámbar de 50 ml.

- Agite suavemente el vial de ámbar de 50 ml y luego coloque el vial en un baño sónico durante 2 minutos a temperatura ambiente para asegurarse de que la mezcla sea homogénea (Figura 1C, derecha y segunda desde la derecha).

- Coloque el vial ámbar sellado lleno de resina a granel en una campana extractora de humos para su uso posterior.

PRECAUCIÓN: Algunos productos químicos utilizados en este protocolo pueden causar irritación severa de la piel y los ojos y otra toxicidad para los seres humanos y el medio ambiente. Asegúrese de que se sigan los protocolos de seguridad de acuerdo con la hoja de datos de seguridad y las regulaciones locales.

3.3D impresión y funcionalización de superficies

- Realice la impresión 3D del sustrato base siguiendo los pasos a continuación.

- Vierta la resina a granel previamente preparada (paso 2.1) en la cuba de la impresora 3D (consulte la Tabla de materiales), asegurándose de que la solución cubra completamente la película inferior en la cuba sin burbujas de aire u otras inhomogeneidades, y luego cierre la caja de la impresora 3D.

- Navegue por el USB utilizando la pantalla de la impresora 3D y seleccione el archivo de modelo cortado haciendo clic en el botón reproducir triangular para comenzar el proceso de impresión 3D.

- Al observar la pantalla de la impresora 3D, tome nota cuidadosamente del número de capas impresas y detenga el programa de impresión presionando el botón Pausa de dos líneas verticales durante la impresión 3D de la última capa del sustrato base (capa 29 en este caso).

- Retire toda la etapa de construcción y enjuague suavemente la etapa de construcción y el material impreso con etanol 100% sin desnaturalizar de una botella de lavado durante 10 s para eliminar la resina a granel residual del material impreso en 3D y la etapa de construcción.

- Con aire comprimido, seque suavemente el material impreso en 3D y cree la etapa para eliminar el etanol residual y luego vuelva a insertar la etapa de construcción en la impresora 3D.

- Retire la cuba de la impresora 3D y vierta la resina a granel restante en un vial de color ámbar. Guarde el vial en un lugar fresco y oscuro.

- Usando etanol 100% sin desnaturalizar de una botella de lavado, enjuague cuidadosamente la cuba para eliminar cualquier resina a granel residual.

- Seque la cuba con una corriente de aire comprimido para eliminar cualquier residuo de etanol y vuelva a insertar la cuba en la impresora 3D.

- Realizar la funcionalización de la superficie.

- Vierta la resina de superficie previamente preparada (paso 2.2) en la cuba de la impresora 3D, asegurándose de que la solución cubra completamente la película inferior sin burbujas de aire u otras inhomogeneidades, y luego cierre la caja de la impresora 3D.

- Reanude el programa de impresión 3D haciendo clic en el botón Reproducir del triángulo para permitir que se produzca el patrón de superficie predeterminado.

- Una vez que se haya completado el programa de impresión, retire la etapa de construcción de la impresora 3D y lávela durante 10 s con etanol 100% sin desnaturalizar utilizando una botella de lavado para eliminar la resina superficial residual del material impreso en 3D y la etapa de construcción.

- Usando aire comprimido (caudal, 30 L/min), seque suavemente el material impreso en 3D y cree la etapa para eliminar el etanol residual.

- Mientras aún está unido a la etapa de construcción, cure el material invirtiendo toda la etapa de construcción y colocándolo bajo una luz de 405 nm durante 15 minutos.

- Retire suavemente el material impreso en 3D funcionalizado de la superficie de la etapa de construcción con una placa de metal delgada o un raspador de pintura.

- Sin más ajustes, analice las propiedades mecánicas y superficiales del material.

4. Análisis de muestras impresas en 3D

- Realizar el análisis de fluorescencia.

- Coloque el material funcionalizado de la superficie impreso en 3D debajo de una lámpara de descarga de gas UV de 312 nm (consulte la Tabla de materiales) en un lugar oscuro, asegurándose de que la capa funcionalizada de la superficie esté hacia arriba.

- Encienda la lámpara para irradiar continuamente la capa superficial con luz de 312 nm y observe el patrón fluorescente. Tome fotografías si es necesario.

NOTA: Este es un paso de inspección visual; no se puede especificar la hora. La irradiación es continua mientras se produce la observación. - Coloque el material funcionalizado de superficie impreso en 3D en un generador de imágenes de fluorescencia. Utilizando el software proporcionado, capture imágenes digitales de fluorescencia de las superficies superior e inferior utilizando la fuente de descarga de gas Trans-UV (302 nm) (consulte la Tabla de materiales).

- Realice el análisis de la propiedad de tracción.

- Mida el calibre con y el grosor de los especímenes de hueso de perro (en milímetros).

- Coloque las muestras en forma de hueso de perro entre las empuñaduras de una máquina de prueba de tracción, asegurando que el material impreso en 3D se coloque igualmente a una distancia especificada por el documento de estándares, en este caso, 50.3 mm.

- Establezca el programa de prueba de tracción; en este caso, la velocidad de elevación se estableció en 1,1 mm/min, el número de muestras se estableció en 10 por segundo.

- Inicie el programa para adquirir datos de fuerza (N) frente a datos de viaje (mm).

- Una vez que la muestra se prepara, detenga la máquina y guarde los datos como datos separados por columnas con un archivo . Extensión de archivo CSV.

- Convierta los datos de fuerza (N) en tensión (MPa) dividiendo cada punto de la columna de fuerza por el área del medidor (mm2, obtenido multiplicando el ancho del medidor por el grosor del medidor).

- Convierta los datos de viaje en tensión (%) buceando los datos de viaje por la longitud del medidor (50,3 mm) en cada punto y multiplicando cada resultado por 100.

- Calcule la tenacidad (MJ/m3) utilizando la regla trapezoidal para calcular el área bajo la curva tensión-deformación.

- Calcular el módulo de Young (MPa) tomando el gradiente de la tensión (MPa) vs. curva de deformación (%) en la región elástica, en este trabajo de alargamiento del 1%-2%27.

Resultados

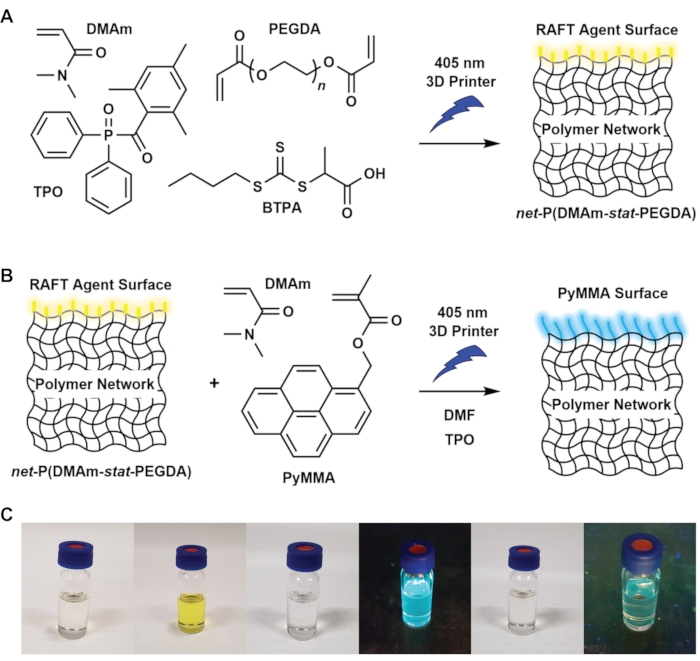

El procedimiento general para la impresión 3D y la funcionalización de superficies se muestra en la Figura 1. En este protocolo, un polímero de red se sintetiza inicialmente a través de un proceso de polimerización RAFT fotoinducido15, utilizando una impresora 3D para fabricar un objeto en un proceso capa por capa (Figura 1A). La resina a granel utilizada para formar la red de polímeros contiene una especie iniciadora fotolábil (TPO), que genera radicales al exponerse a la luz de 405 nm. Estos radicales pueden agregarse a los enlaces de vinilo en el monómero DMAm y el reticulador PEGDA, que proporciona una red de polímeros a través de un mecanismo de polimerización de crecimiento en cadena. El agente RAFT BTPA media el crecimiento de la red a través de un mecanismo de transferencia de cadena degenerativa, que proporciona a los materiales poliméricos una mayor homogeneidad28. Durante el proceso de impresión 3D capa por capa, se forma una red de polímeros 3D a través de la fotopolimerización durante un tiempo definido, llamado tiempo de curado de capa. En este trabajo, las capas fueron diseñadas para tener un espesor de 50 μm, y el tiempo de curado de la capa fue de 40 s. Para garantizar que el material impreso en 3D se adhiera a la etapa de construcción de la impresora 3D, las dos primeras capas del proceso de impresión se exponen durante más tiempo, durante 80 s/capa. Una vez que se cura una capa, la etapa de construcción se eleva a lo largo del eje z, lo que permite que la resina fresca sin curar llene el vacío debajo de las capas impresas en 3D. La etapa de construcción vuelve a bajar a la cuba y la siguiente capa se cura. El objeto impreso en 3D resultante muestra el tono amarillo característico de los agentes RAFT de tritiocarbonato como BTPA, tal como se visualiza tanto en la resina a granel (Figura 1C, segundo desde la izquierda) como en el objeto impreso en 3D final.

Críticamente, el extremo de tritiocarbonato en la red de polímeros proporciona un mango funcional desde el cual puede ocurrir la funcionalización de la superficie. Después de la impresión 3D del sustrato base, el programa de impresión 3D se detuvo y la resina se cambió a la resina de superficie. Los componentes de resina superficial se muestran en la Figura 1B. El TPO se agrega para iniciar la polimerización, mientras que los monómeros de vinilo monofuncionales se utilizan para la funcionalización de la superficie, diseñados para proporcionar cadenas lineales de polímeros en lugar de una red reticulada. En concreto, los monómeros seleccionados en este proceso son DMAm y el fluorescente PyMMA, que permite la formación de polímeros fluorescentes a partir del material impreso en 3D.

Como se muestra en la Figura 2A, B, los materiales diseñados en este protocolo incluyen un prisma rectangular y varias muestras en forma de hueso de perro para pruebas de tracción. El prisma rectangular general y las formas de hueso de perro27 se utilizan para imprimir el sustrato base, utilizando 30 capas totales (capas 0-29 en el programa de impresión 3D) con un espesor de 50 μm para proporcionar un sustrato base de 1,5 mm de espesor. Como se muestra en la Figura 2C, el patrón de superficie está diseñado para irradiar solo el objeto base del prisma rectangular en el patrón yin-yang. El patrón de superficie fue diseñado para tener una capa de 50 μm de espesor. El tiempo de curado de la capa se aumentó a 180 s para garantizar una polimerización suficiente para modificar la superficie del material.

Después de la impresión 3D del objeto base y la funcionalización de la superficie, los objetos se curan posteriormente bajo una fuente de luz de 405 nm durante 15 minutos. Después del postcurado, los materiales conservaron el tono amarillo característico del agente RAFT (Figura 3A) y mostraron formas bien definidas en línea con los modelos digitales que se muestran en la Figura 2A, B. Los materiales impresos en 3D se retiran de la etapa de construcción para su posterior análisis. Como se muestra en la Figura 3B, los materiales impresos en 3D y funcionalizados en superficie son amarillos pero altamente transparentes (Figura 3B). La efectividad de la funcionalización de la superficie se puede ver irradiando los materiales bajo luz de 312 nm. Como se muestra en la Figura 3C,D, los materiales funcionales no muestran fluorescencia en la oscuridad; sin embargo, al encender la fuente de luz se revela la fluorescencia superficial resuelta espacialmente en las regiones irradiadas con luz durante el paso de funcionalización de la superficie. El patrón yin-yang es visible en la superficie del material en estas condiciones; sin embargo, algunas imperfecciones eran visibles. Cuando se ve bajo luz blanca, el patrón yin-yang se puede ver como una estructura ligeramente elevada. Esto puede indicar la presencia de unidades de reticulación no reaccionadas durante la funcionalización de la superficie o la formación de un exceso de polímero libre en solución durante la funcionalización de la superficie. Un análisis adicional del material utilizando un generador de imágenes fluorescente mostró que la parte inferior del material no mostró fluorescencia bajo irradiación de luz UV (Figura 3E); sin embargo, la parte superior del material mostró una fuerte fluorescencia en el patrón yin-yang (Figura 3F).

Finalmente, las propiedades mecánicas de las muestras impresas en 3D en forma de hueso de perro se analizaron a través de una máquina de prueba de tracción para determinar la resistencia, ductilidad y tenacidad del material. En la Figura 4 se muestra una curva de tensión-deformación representativa para las muestras duplicadas en forma de hueso de perro. El material inicialmente mostró una deformación elástica, proporcionando una tensión de rendimiento (σ y) de 24.8 ± 0.2 MPa, y luego una deformación plástica antes de la falla. El alargamiento en el descanso (ε b) fue del 11,7 ± 0,3 %, mientras que el estrés en el descanso (σ b) fue del 22,6 ± 0,3 MPa. El módulo de Young (E) se calculó en 7,1 ± 0,2 MPa, mientras que la dureza fue de 115,2 ± 3,0 MJ/m3.

Figura 1: Esquema del proceso químico e ilustración de componentes de resina seleccionados. (A) Componentes de resina a granel y esquema de reacción que muestra la síntesis de una red de polímeros net-P(DMAm-stat-PEGDA) a través de una impresora 3D DLP de 405 nm. (B) Componentes de resina superficial y esquema de reacción que muestra la funcionalización superficial de net-P(DMAm-stat-PEGDA) en una impresora 3D DLP de 405 nm. (C) Fotografías de (de izquierda a derecha): TPO en solución DMAm, resina a granel, PyMMA en DMF, PyMMA en DMF bajo irradiación de 312 nm, resina de superficie, resina de superficie bajo irradiación de 312 nm. Haga clic aquí para ver una versión más grande de esta figura.

Figura 2: Imágenes digitales del objeto diseñado para ser impreso en 3D y funcionalizado en superficie. (A) Imagen 3D que muestra la disposición diseñada de materiales 3D en el escenario de construcción. (B) Imagen de proyección que muestra el patrón de irradiación deseado en blanco para hacer el objeto base (capas 0-29). (C) Imagen de proyección que muestra el patrón de irradiación deseado en blanco para la funcionalización de la superficie (capa 30). El modelo de prisma rectangular es de 80 x 40 x 1,5 mm (X x Y x Z), y el diámetro del símbolo yin-yang es de 38 mm. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3: Imágenes que muestran materiales impresos en 3D y postfuncionalizados. (A) Fotografía de la etapa de construcción después de la impresión, la postfuncionalización y el post-curado de 15 minutos bajo irradiación de 405 nm. (B) Fotografía del material funcional en la parte superior del papel con logotipos, mostrando transparencia. (C) Fotografía de material funcional con poca luz antes de la irradiación UV. (D) La ilustración del material funcional bajo irradiación de 312 nm muestra una fuerte fluorescencia en las áreas irradiadas durante la etapa de funcionalización de la superficie. (E) Imagen de fluorescencia de la parte inferior del material funcional utilizando un tiempo de exposición de 2 s, sin mostrar fluorescencia. (F) Imagen de fluorescencia de la parte superior del material funcional utilizando un tiempo de exposición de 1 s, mostrando una fuerte fluorescencia en las áreas de la región que fueron irradiadas durante el paso de funcionalización de la superficie. El sustrato de base rectangular impreso en 3D es de 80 × 40 mm (X x Y), y el diámetro del símbolo yin-yang es de 38 mm. Las imágenes de (E) y (F) se obtuvieron utilizando un generador de imágenes de fluorescencia. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Curvas de tensión vs. deformación para muestras impresas en 3D en forma de hueso de perro sin funcionalización de la superficie. La tensión de rendimiento (σ y = 24.8 ± 0.2 MPa), el alargamiento en la ruptura (ε b = 11.7% ± 0.3%) y la tensión en la ruptura (σ b = 22.6 ± 0.3 MPa) se indican en la curva. El módulo de Young (E = 7,1 ± 0,2 MPa) se calculó en la región elástica lineal a partir de una tensión del 1%-2%, mientras que la tenacidad (115,2 ± 3,0 MJ/m3) se calculó en función del área bajo la curva tensión-deformación. Haga clic aquí para ver una versión más grande de esta figura.

| Parámetros | Valores |

| Espesor de la capa (mm) | 0.05 |

| Tiempo(s) de exposición normal(es) | 40 |

| Tiempo(s) libre(s) | 2 |

| Tiempo (s) de exposición inferior (s) | 80 |

| Capas inferiores | 2 |

| Distancia de elevación Z (mm) | 3 |

| Velocidad de elevación Z (mm/s) | 6 |

| Velocidad de retracción de elevación Z (mm/s) | 1 |

| Anti-alias | 1 |

Tabla 1: Parámetros para crear el modelo 3D.

Discusión

El presente protocolo demuestra un proceso para la impresión 3D de materiales poliméricos con propiedades a granel e interfaciales sintonizables de forma independiente. El procedimiento se realiza a través de un método de dos pasos mediante la impresión 3D del sustrato base y posteriormente la modificación de la capa superficial del objeto impreso en 3D utilizando una resina funcional diferente pero utilizando el mismo hardware de impresión 3D. Si bien las impresoras 3D utilizadas en este trabajo están diseñadas para imprimir materiales reticulados capa por capa, la funcionalización de la superficie también se puede realizar utilizando el mismo hardware. Como se muestra en este protocolo, la ventaja de utilizar el hardware de la impresora 3D para la funcionalización de la superficie es la facilidad de aplicar patrones químicos controlados espacialmente al material polimérico previamente impreso en 3D.

Para el diseño de los modelos 3D, se incluye una sola capa sobre el material, que actúa como el patrón de superficie. Se obtendrán diferentes resultados de modelado dependiendo de las concentraciones de reactivos en la resina superficial, el espesor de la capa y el tiempo de curado de la capa para la capa superficial. Por ejemplo, en el trabajo actual, la capa superficial era de 50 μm, y el tiempo de curación era de 180 s. En estas condiciones, el patrón de superficie muestra algunos defectos superficiales menores, que pueden haberse evitado seleccionando un espesor de capa diferente. En particular, una menor altura de capa para la capa superficial puede conducir a mejores reproducciones de los patrones de superficie deseados debido a una difusión más limitada del material y la luz lejos del área irradiada.

Además, el tiempo de curado por capa utilizado durante la impresión 3D y la funcionalización de la superficie es fundamental para producir materiales bien definidos. Sobre la base de trabajos anteriores15, la inclusión del agente RAFT en la resina a granel amplía el rango de tiempo de curado por capa para el sustrato base. Esto se debe al retraso en el inicio de la gelificación, que mantiene la resolución de impresión incluso en tiempos de curado de capa extendida15. Para el sistema actual, los tiempos de curado de capas entre 30-120 s deben producir objetos bien definidos; sin embargo, esto también depende en gran medida de otros parámetros de reacción, como la concentración de fotoiniciador y agente RAFT, el grosor de la capa y la intensidad de la luz. Es recomendable optimizar los tiempos críticos de curado de capas por capa para nuevos sistemas. Si se obtienen materiales mal definidos, el tiempo de curado por capa es un parámetro sencillo de manipular para proporcionar mejores resultados. Si el material a granel está incompletamente curado, se debe aumentar el tiempo de curado por capa, mientras que el tiempo de curado por capa debe disminuirse para los materiales sobrecurados5.

La concentración de TPO tanto en las resinas a granel como en las superficiales influirá significativamente en la tasa de generación de radicales y, por lo tanto, en la tasa de polimerización. Sobre la base de trabajos anteriores15, el material a granel se puede fabricar de manera efectiva utilizando relaciones molares TPO: RAFT en el rango de 0.25-2.0. Aumentar aún más la concentración de TPO disminuye la profundidad de curado efectiva debido a la absorción excesiva de luz5, mientras que reducir aún más la concentración de TPO reduce la tasa de polimerización y restringe la polimerización efectiva. Tendencias similares ocurrirán para el patrón de superficie, con concentraciones adecuadas que oscilan entre 0.5-3% en peso en las condiciones actuales. Los tiempos de reacción más largos o las profundidades de curado de la capa superficial más delgadas disminuirán la concentración de TPO requerida5.

Cabe destacar también que la inclusión de agentes RAFT en la resina a granel afectará a la posterior modelización superficial15,29. Como se mostró anteriormente15, en ausencia de un agente RAFT, el patrón de superficie se vuelve mal definido debido a la unión limitada de la cadena de propagación a la superficie del material. En el trabajo actual, los grupos de agentes RAFT en la superficie proporcionan un punto para la unión covalente y el crecimiento del polímero desde la superficie. En principio, se puede utilizar una gama de diferentes resinas superficiales para funcionalizar las superficies de los objetos impresos en 3D para obtener la funcionalidad deseada. De hecho, como ha demostrado nuestro grupo anteriormente15, las propiedades superficiales de un material inicialmente hidrófilo se pueden cambiar a más hidrófobo mediante el uso de monómeros hidrófobos en la resina superficial. Además, el gran alcance del monómero en polimerización radical y RAFT permite una gama más amplia de funcionalidades químicas disponibles para resinas a granel y superficiales23.

Desde una perspectiva de hardware, los mejores resultados se obtienen utilizando una película de cuba completamente libre de imperfecciones; incluso ligeras imperfecciones en la película superficial pueden crear defectos en los materiales a granel y los patrones de superficie, lo cual es típico para la impresión 3D de procesamiento de luz digital. Además, la resolución del material base y el patrón de superficie está inherentemente limitada por el hardware de la impresora 3D; una luz más altamente resuelta permitirá patrones de superficie más finamente detallados con longitudes características más pequeñas de la característica menor. Como era de esperar, los sistemas de impresoras 3D que producen características altamente resueltas (impresiones de mayor resolución) son más caros. Cabe señalar que las impresoras 3D comerciales utilizadas en este trabajo son comparativamente baratas, con estimaciones recientes que sitúan el costo de estas impresoras en solo alrededor de USD 100. Críticamente, la química robusta en este procedimiento permite el uso de la impresora 3D sin equipos más especializados como guanteras para proporcionar una atmósfera inerte. Por lo tanto, esta técnica debería permitir una fabricación más ágil de materiales con propiedades a granel e interfaciales sintonizables de forma independiente para aplicaciones como antiincrustantes, antibacterianos, conductores y otros materiales inteligentes.

Divulgaciones

Los autores declaran que no hay conflictos de intereses.

Agradecimientos

Los autores reconocen la financiación del Consejo Australiano de Investigación y UNSW Australia a través del programa Discovery Research (DP210100094).

Materiales

| Name | Company | Catalog Number | Comments |

| 1-pyrenemethyl methacrylate | Sigma-Aldrich | 765120 | |

| 2-(n-butylthiocarbonothioylthio) propanoic acid | Boron Molecular | BM1640 | |

| 3D Printer | Photon | Mono S | light intensity at digital mask surface = 0.81 mW cm-2 |

| 3D Printing Slicing Software | Photon | Photon Workshop V2.1.19 | |

| 40 kHz Ultrasonic Bath | Thermoline | UB-410 | |

| Compressed Air | Coregas | 230142 | Tank operating at 130 kPa |

| Computer Assisted Design Program | SpaceClaim | SpaceClaim Design Manager V19.1 | |

| Diphenyl (2,4,6-trimethylbenzoyl) phosphine oxide | Sigma-Aldrich | 415952 | |

| Ethanol Undenatured 100% AR | ChemSupply | EL043-2.5L-P | |

| Ethanol Wash bottle | Rowe Scientific | AZLWGF541P | |

| Fluorescence Imager | Bio-Rad | Gel Doc XR+ | Uses a 302 nm gas discharge lamp as emission source |

| Light intensity power meter | Newport | 843-R | |

| Mechanical Tester | Mark–10 | ESM303 | 1 kN force gauge M5–200 |

| Moldable plastic film | Parafilm | PM992 | |

| N,N-dimethlacrylamide | Sigma-Aldrich | 274135 | |

| N,N-Dimethylformamide HPLC | ChemSupply | LC1051-G4L | |

| Poly(ethylene glycol) diacrylate average Mn 250 | Sigma-Aldrich | 475629 | |

| Post Cure Lamp | Leoway | B0869BY79P | 60 W 405 nm |

| Standards document | ASTM | ASTM Standard D638-14 | |

| Tensile testing machine | Mark-10 | ||

| UV Light | Fisher Scientific | 11-982-30 | 6 W Spectroline E-Series, Gas discharge lamp |

| Vortex Mixer IKA Vortex 3 | LabTek | 3340000I |

Referencias

- Ligon, S. C., Liska, R., Stampfl, J., Gurr, M., Mülhaupt, R. Polymers for 3D printing and customized additive manufacturing. Chemical Reviews. 117 (15), 10212-10290 (2017).

- Lewis, J. A. Direct ink writing of 3D functional materials. Advanced Functional Materials. 16 (17), 2193-2204 (2006).

- Kumar, S. Selective laser sintering: A qualitative and objective approach. JOM. 55 (10), 43-47 (2003).

- Jung, K., et al. Designing with light: Advanced 2D, 3D, and 4D materials. Advanced Materials. 32 (18), 1903850 (2020).

- Lim, K. S., et al. Fundamentals and applications of photo-cross-linking in bioprinting. Chemical Reviews. 120 (19), 10662-10694 (2020).

- Chen, H., et al. Photoinitiators derived from natural product scaffolds: Monochalcones in three-component photoinitiating systems and their applications in 3D printing. Polymer Chemistry. 11 (28), 4647-4659 (2020).

- Chen, H., et al. Novel D-π-A and A-π-D-π-A three-component photoinitiating systems based on carbazole/triphenylamino based chalcones and application in 3D and 4D printing. Polymer Chemistry. 11 (40), 6512-6528 (2020).

- Zhang, J., Xiao, P. 3D printing of photopolymers. Polymer Chemistry. 9 (13), 1530-1540 (2018).

- Zhu, Y., Ramadani, E., Egap, E. Thiol ligand capped quantum dot as an efficient and oxygen tolerance photoinitiator for aqueous phase radical polymerization and 3D printing under visible light. Polymer Chemistry. 12 (35), 5106-5116 (2021).

- Jiang, P., Ji, Z., Wang, X., Zhou, F. Surface functionalization - a new functional dimension added to 3D printing. Journal of Materials Chemistry C. 8 (36), 12380-12411 (2020).

- Gonzalez, G., Chiappone, A., Dietliker, K., Pirri, C. F., Roppolo, I. Fabrication and functionalization of 3D printed polydimethylsiloxane-based microfluidic devices obtained through digital light processing. Advanced Materials Technologies. 5 (9), 2000374 (2020).

- Yao, X., Song, Y., Jiang, L. Applications of bio-inspired special wettable surfaces. Advanced Materials. 23 (6), 719-734 (2011).

- Bose, S., Robertson, S. F., Bandyopadhyay, A. Surface modification of biomaterials and biomedical devices using additive manufacturing. Acta Biomaterialia. 66, 6-22 (2018).

- Wang, X., et al. i3DP, a robust 3D printing approach enabling genetic post-printing surface modification. Chemical Communications. 49 (86), 10064-10066 (2013).

- Lee, K., Corrigan, N., Boyer, C. Rapid high-resolution 3D printing and surface functionalization via type I photoinitiated raft polymerization. Angewandte Chemie International Edition. 60 (16), 8839-8850 (2021).

- Zhang, Z., Corrigan, N., Bagheri, A., Jin, J., Boyer, C. A versatile 3D and 4D printing system through photocontrolled raft polymerization. Angewandte Chemie International Edition. 58 (50), 17954-17963 (2019).

- Corrigan, N., et al. Reversible-deactivation radical polymerization (controlled/living radical polymerization): From discovery to materials design and applications. Progress in Polymer Science. 111, 101311 (2020).

- Moad, G., Rizzardo, E., Thang, S. H. Living radical polymerization by the raft process - A third update. Australian Journal of Chemistry. 65 (8), 985-1076 (2012).

- Chiefari, J., et al. Living free-radical polymerization by reversible addition−Fragmentation chain transfer: The RAFT process. Macromolecules. 31 (16), 5559-5562 (1998).

- Fromel, M., et al. User-friendly chemical patterning with digital light projection polymer brush photolithography. European Polymer Journal. 158, 110652 (2021).

- Fromel, M., Li, M., Pester, C. W. Surface engineering with polymer brush photolithography. Macromolecular Rapid Communications. 41 (18), 2000177 (2020).

- Wang, C. -. G., Chen, C., Sakakibara, K., Tsujii, Y., Goto, A. Facile fabrication of concentrated polymer brushes with complex patterning by photocontrolled organocatalyzed living radical polymerization. Angewandte Chemie International Edition. 57 (41), 13504-13508 (2018).

- Zoppe, J. O., et al. Surface-initiated controlled radical polymerization: state-of-the-art, opportunities, and challenges in surface and interface engineering with polymer brushes. Chemical Reviews. 117 (3), 1105 (2017).

- Pester, C. W., et al. Ambiguous antifouling surfaces: Facile synthesis by light-mediated radical polymerization. Journal of Polymer Science Part A: Polymer Chemistry. 54 (2), 253-262 (2016).

- Poelma, J. E., Fors, B. P., Meyers, G. F., Kramer, J. W., Hawker, C. J. Fabrication of complex three-dimensional polymer brush nanostructures through light-mediated living radical polymerization. Angewandte Chemie International Edition. 52 (27), 6844-6848 (2013).

- Zhu, Y., Egap, E. PET-RAFT polymerization catalyzed by cadmium selenide quantum dots (QDs): Grafting-from QDs photocatalysts to make polymer nanocomposites. Polymer Chemistry. 11 (5), 1018-1024 (2020).

- ASTM International. ASTM Standard D638-14: Standard Test method for tensile properties of plastics. ASTM International. , (2014).

- Moad, G. RAFT (Reversible addition-fragmentation chain transfer) crosslinking (co)polymerization of multi-olefinic monomers to form polymer networks. Polymer International. 64 (1), 15-24 (2015).

- Li, M., et al. SI-PET-RAFT: Surface-initiated photoinduced electron transfer-reversible addition-fragmentation chain transfer polymerization. ACS Macro Letters. 8 (4), 374-380 (2019).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados