Method Article

Generación de doble emulsión utilizando un flujo Focus Dispositivo de polidimetilsiloxano (PDMS) Co-axial

En este artículo

Resumen

Microfluidic double emulsions generation typically involves devices with patterned wettability or custom-fabricated glass components. Here we describe the fabrication and testing of an all polydimethylsiloxane (PDMS) double emulsion generator that does not require surface treatment or complicated fabrication processes, and is capable of producing double emulsions down to 14 µm.

Resumen

Double emulsions are useful in a number of biological and industrial applications in which it is important to have an aqueous carrier fluid. This paper presents a polydimethylsiloxane (PDMS) microfluidic device capable of generating water/oil/water double emulsions using a coaxial flow focusing geometry that can be fabricated entirely using soft lithography. Similar to emulsion devices using glass capillaries, double emulsions can be formed in channels with uniform wettability and with dimensions much smaller than the channel sizes. Three dimensional flow focusing geometry is achieved by casting a pair of PDMS slabs using two layer soft lithography, then mating the slabs together in a clamshell configuration. Complementary locking features molded into the PDMS slabs enable the accurate registration of features on each of the slab surfaces. Device testing demonstrates formation of double emulsions from 14 µm to 50 µm in diameter while using large channels that are robust against fouling and clogging.

Introducción

Emulsiones dobles consisten en gotas separadas de una fase de la portadora por una capa de fluido intermedio, inmiscibles, y son de particular interés debido a sus usos potenciales en industrial, farmacéutica y aplicaciones biológicas 1. En algunos casos, la capacidad de encapsular compuestos de alto valor en el núcleo de una emulsión doble permite el material a ser protegido y se libera de una manera controlada. Por ejemplo, los fármacos pueden encapsularse en condiciones de solubilidad no es apropiado para el fluido portador externo 2. Además, la capa de aceite intermedio se puede utilizar como una plantilla cápsula para la encapsulación y la entrega de medicamentos, cosméticos, nutrientes y 3. En biología, emulsiones dobles son también útiles en el cribado de alto rendimiento debido a que permiten un número masivo de experimentos sub-nanolitros a llevarse a cabo, a continuación, detecta y ordenadas utilizando una célula activada por fluorescencia (FACS) instrumento 4,5.

ent "> El diseño de las emulsiones dobles con características de rendimiento deseadas requiere el control preciso del tamaño de emulsión doble, la composición y uniformidad. Aunque los procesos de emulsificación a granel, tales como emulsificación de membrana, se utilizan en la industria, las emulsiones resultantes son altamente polidispersa, que presenta una amplia variedad de propiedades funcionales 1. El campo de la microfluídica gotita se adapta naturalmente la generación de emulsiones monodispersas con la composición cuidadosamente controlada 6. Microfluidic generación de doble emulsión se ha logrado con dos estrategias principales, toma de gota secuencial y de flujo capilar de vidrio de enfoque. emulsiones dobles pueden pueden generar en dispositivos PDMS planas utilizando una gota de dos pasos de decisiones. En primer lugar, acuosa-en-aceite emulsiones se crean utilizando una emulsión agua-en-aceite gota de decisiones región de un dispositivo con paredes de los canales hidrófobas. A continuación, la emulsión puede ser fluido o reinyectado en una región gota de decisiones con paredes hidrófilas adecuadas para aceite en aguacaer de decisiones 4. Sin embargo, el tratamiento de superficie hidrófila de PMDS requiere un paso adicional de fabricación y es a menudo temporal 7. El método más controlable y repetible para formar emulsiones dobles es por el flujo de co-axial de enfoque, una técnica pionera en el uso de la microfluídica capilar de vidrio, mediante el cual un chorro concéntrica que contiene las tres fases se cizalla a través de un pequeño orificio para producir gotas monodispersas 8. Esta técnica permite la producción de gotitas mucho más pequeñas que las dimensiones del canal, con el tamaño preciso y composición de la emulsión doble es una función de los caudales de cada fase. La gran diferencia entre las gotitas y el tamaño del canal y el flujo de vaina externa de protección evita que las gotas entren en contacto con las paredes del canal, lo que hace innecesario el tratamiento de superficies. Sin embargo, este tipo de dispositivos de cristal requieren fabricación personalizada de consejos capilares cónicos, además de cuidado montaje y sellado. Anterior investigadores han utilizado litografía blanda 3Dgrafía para generar emulsiones dobles utilizando flujo centrándose la física, pero estos dispositivos produce emulsiones con diámetros> 150 micras 9,10, aproximadamente un orden de magnitud mayor que los objetos normalmente ordenados con FACS. Una alternativa atractiva incluiría la funcionalidad robusta y pequeña generación de gotitas de capilar de vidrio de flujo coaxial de enfoque con la facilidad de fabricación de PDMS litografía blanda.En este trabajo se describe un generador de emulsión doble que utiliza coaxial flujo de enfoque para producir ≤ 50 micras emulsiones y está construido enteramente usando litografía blanda 3D 11. Nuestro dispositivo utiliza un enfoque de la cubierta para la fabricación de dispositivos que incluye un canal de cizallamiento pequeño (Figura 1) para aproximarse a los procesos de formación de emulsión en una boquilla capilar de vidrio desmenuzado. Más importante aún, estos dispositivos no requieren tratamiento superficial específica, y la construcción de todo polímero proporciona fácil y repetible sc fabricaciónalable a un gran número de dispositivos duplicados. Aquí, se describe el diseño, fabricación y pruebas del generador de doble emulsión. Generación de doble emulsión se demuestra que es robusto y repetible hacia abajo para diámetros de las gotitas de 14 micras. El acoplamiento de la funcionalidad con la facilidad de fabricación hace que este dispositivo una opción atractiva para el desarrollo de nuevas aplicaciones de emulsión doble.

Protocolo

1. SU8 Fabricación Maestro

- Diseñar las estructuras de microfluidos para dos fabricación capa utilizando el software AutoCAD y tienen los diseños impresos por un proveedor en la película placa de circuito con 10 micras de resolución. Los detalles de diseño del dispositivo se dan en una referencia vinculada 11 y las geometrías de canal se muestran en la Figura 1. Las capas deben incluir marcas de alineación para ayudar collocate características de cada capa de la fabricación 12.

- Coloque una oblea de silicio de diámetro previamente limpiado 3 pulgadas en una recubridora de rotación y encienda el vacío para pegarla en el mandril. Aplicar 1 ml de SU8-3035 en el centro de la oblea y centrifugado durante 20 segundos a 500 rpm, a continuación, 30 segundos a 2000 rpm, proporcionando un espesor de capa de 50 micras.

- Retire la oblea y hornear en una placa de cocción de 135 ° C durante 30 minutos. Permitir que la oblea se enfríe a RT antes de pasar a la siguiente etapa.

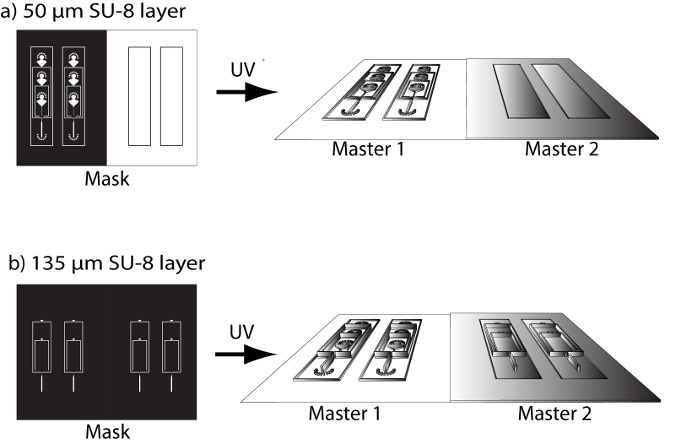

- Exponer la oblea revestida de la 1ª máscara de capa (Figura 2A ) bajo un colimado 190 mW, 365 nm LED durante 90 segundos. Después de la exposición, colocar la oblea en una placa calefactora 135 ° C durante 1 min, después se enfría a RT antes de proceder al siguiente paso.

- Coloque la oblea en el revestidor de giro y encienda el vacío para pegarla en el mandril. Aplicar 1 ml de SU8-2050 en el centro de la oblea y centrifugado durante 20 segundos a 500 rpm, a continuación, 30 segundos a 1.375 rpm, lo que resulta en una capa que proporciona un espesor adicional de 135 micras.

- Retire la oblea y hornear en una placa de cocción de 135 ° C durante 30 minutos, dejar enfriar a temperatura ambiente antes de pasar al siguiente paso.

- Alinear la capa de máscara 2 nd (Figura 2B) en la geometría modelada en 1,3 y exponer la oblea recubierta a un colimado 190 mW, 365 nm LED para 3 min. Después de la exposición, colocar en una placa calefactora 135 ° C durante 1 min, después se enfría a RT antes de proceder al siguiente paso.

- Desarrollar las máscaras mediante la inmersión en un baño agitada de acetato de propilenglicol monometil éter durante 30 min. Lave la obleaen isopropanol y hornear en una placa de cocción de 135 ° C durante 1 min. Coloque el maestro desarrollado en una placa de Petri de 100 mm para el moldeo por PDMS.

2. PDMS la fabricación del dispositivo

- Preparar 10: 1 PDMS mediante la combinación de 50 g de base de silicona con 5 g de agente de curado en un vaso de plástico. Mezcle el contenido con una herramienta rotativa equipada con un palo revuelva. Desgasificar la mezcla dentro de un desecador durante 30 min, o hasta que se eliminen todas las burbujas de aire.

- Vierta el PDMS para dar un espesor de 3 mm en el maestro y colocar de nuevo en el desecador durante más de desgasificación. Una vez que se eliminan todas las burbujas, hornear el dispositivo a 60 ° C durante 2 horas.

- Cortar el dispositivo del molde utilizando un bisturí y colóquelo sobre una superficie limpia con el lado estampado para arriba. Cortar el molde de PDMS por la mitad con una hoja de afeitar para separar Master 1 de Master 2 (Figura 3a). En la pieza que contiene la geometría de manipulación 50 micras fluido impreso por el Maestro 1, perforar las entradas y salidas de fluidos con un 0,75 mm ponche biopsia.

- Plasma tratar los dispositivos a 1 mbar plasma de O2 durante 60 segundos en un limpiador de plasma 300 W. Humedecer la superficie de la pieza unpunched de PDMS con una gota de agua DI para retardar temporalmente PDMS-PDMS unión y servir como un lubricante. Mientras ve a través de un microscopio estereoscópico, lugar principal 1 en Master 2 de superficie y deslice las superficies relativamente hasta que se logre un bloqueo mecánico cuando los marcos empotrados y salientes marcos en compañero de la figura 3A.

- Coloque el dispositivo en un horno de 60 ° C y hornear el dispositivo ensamblado (Figura 3B) durante dos días a 60 ° C para evaporar el agua y la unión completa.

3. Preparación de los reactivos

- Llenar 1 ml jeringa con agua destilada durante la fase interna.

- Rellene 1 ml jeringa con HFE 7500 aceite fluorado con 1 peso. % De tensioactivo tensioactivo biocompatible 13 para la fase intermedia.

- Rellene 10 ml jeringa con 10 en peso. % Polietilenoe glicol (PEG) en solución en agua que contiene 1 en peso. % De Tween 20 y 1 en peso. % De dodecilsulfato de sodio para la fase continua.

4. Sistema de Preparación

- Coloque el chip de microfluidos en el escenario de un microscopio invertido, junto con una cámara digital capaz de <100 microsegundos velocidades de obturación.

- Montar todas las jeringas en las bombas de jeringa y colocar 27 g agujas. Adjuntar ~ 30 cm de longitud de tubería de PE-2 en las agujas e insertar los cabos sueltos en el apropiado puñetazos agujeros en el dispositivo.

- Inserte una longitud 10 cm de PE-2 en el puerto de salida del dispositivo y colocar el otro extremo en un recipiente de recogida de residuos.

- Primer el dispositivo mediante la ejecución de las bombas de jeringa a altas tasas de velocidades (2.000 l / min) hasta que el fluido en los segmentos de tubo llega a los puertos de entrada del dispositivo.

5. Emulsión Generación

- Enfocar el microscopio en una región que contiene el 50 micras x 50 micras y el orificiocanal de salida aguas abajo.

- Establecer las bombas de jeringa para suministrar fluido al generador de doble emulsión a velocidades de flujo de 250 l / h para la fase interna, 100 l / h durante la fase media, y 700 l / h durante la fase continua y esperar 10 min para el equilibrio.

- Mantener los caudales de las fases interna y media a 250 l / hora y 100 l / h, respectivamente. Ajuste la velocidad de flujo de la fase externa en 1050 l / h. Espere 3-5 minutos para el doble de la generación de emulsiones para estabilizar bajo este conjunto de condiciones de flujo.

- Adquirir 5 segundos de imágenes de vídeo a 30 Hz para el procesamiento sin conexión a través de análisis de imagen manual.

- Repita 5.3 y 5.4 con los caudales dados en la Tabla 1. Las velocidades de flujo de fase interna y media se mantienen constantes y la tasa de flujo de fase de la portadora se varía mediante el ajuste de la configuración de la bomba de jeringa.

Resultados

El generador de emulsión doble se compone de un dispositivo de enfoque de flujo co-axial creado usando la fabricación 3D PDMS (Figura 1A). La geometría permite que la formación de un chorro de co-axial de tres fases para ser cortado en un cuadrado, 50 micras x 50 micras orificio, permitiendo la formación de agua / aceite / agua emulsiones dobles (Figura 1B, Figura 1C). La fase acuosa interna y la fase aceite intermedio se juntan en un cruce con unas dimensiones de canal de 10 m x 50 m (Figura 1D, el punto "1"). Debido a la hidrofobicidad de PDMS, los abrazos aceite fluorado las paredes del canal y las estancias fase interna en el centro de la canal como los fluidos viajan en un chorro continuo, hasta que se alcanza una expansión canal de expansión súbita (Figura 1D, el punto "2" ). En este lugar, las dos fases internas se inyectan en el centro de un 320 micras de altura juncla que permite la introducción relativamente concéntrica de la fase de vehículo acuoso. Las tres fases son forzadas a un 50 micras x 50 micras orificio (Figura 1D, punto "3"), por lo que el caudal máximo de las tijeras de fase portadora de los dos interiores fases en un largo, zarcillo delgada que se descompone a partir de gotas uniformes ( Figura 1E).

La fabricación 3D PDMS requiere el acoplamiento de dos PDMS moldes únicos en una configuración de concha de almeja después del moldeo en dos capas litográficas maestros. A 50 m de altura de capa se utiliza para formar los canales de conducción de fluidos internos y media, junto con el orificio de esquila en Master 1 (Figura 2), junto con una que sobresale de cortesía y empotrado marcos de maestro de oposición. Un adicional de 135 micras de altura de capa se utiliza para crear el fluido portador y los canales de salida (Figura 2B). Asamblea del generador de doble emulsión utiliza tél empotrado y que sobresale marcos (Figura 3A) para la alineación geométrica después del tratamiento de plasma (Figura 3B).

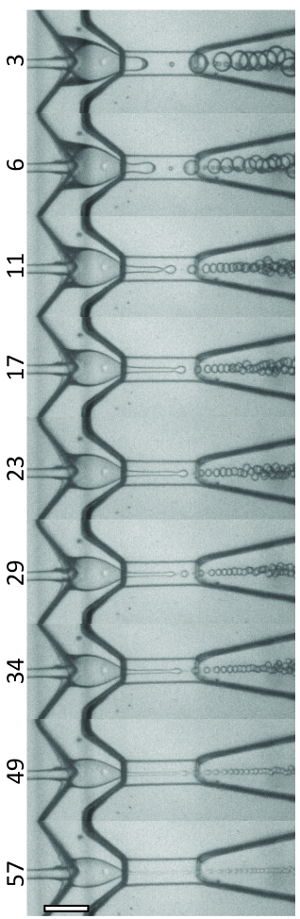

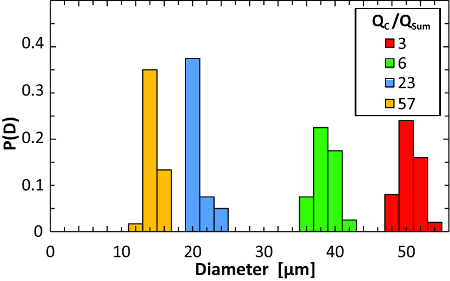

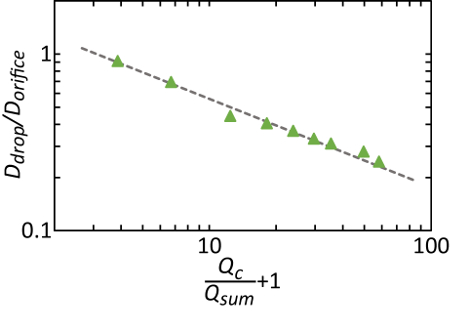

El dispositivo de doble emulsión se ensayó a una variedad de condiciones de flujo para demostrar la formación de tamaño variado, emulsiones dobles monodispersas. Para estos experimentos, las tasas de flujo de la fase interna y media se mantuvieron constantes y se modificó la tasa de flujo de fase de la portadora para afectar a la fuerza de cizallamiento durante la generación de gotitas. Las condiciones experimentales se parametrizan por la relación del flujo de fase de la portadora (Q c) a la suma de las dos fases fluye interiores (suma Q). Imágenes de generación de gotas para los experimentos realizados en Q c / suma Q 3-57 se muestran en la Figura 4. Se observa una región alargada que contiene las dos fases interiores para sobresalir en el 50 micras x 50 micras orificio y se rompe en gotitas que están por convección río abajo. yoncreasing el flujo de la fase de la portadora (aumentando Q c / Q suma) conduce a las fases internas siendo cizalladas en regiones progresivamente más delgadas que producen gotitas más pequeñas. Emulsiones dobles producidas por el dispositivo a diferentes caudales muestran un coeficiente medio de variación de diámetro de 5,2%. Los histogramas de diámetros de gotas para seleccionar valores de suma Q c / Q también muestran la relativa uniformidad en el tamaño de las gotas generadas (Figura 5). El dispositivo demuestra una capacidad para formar emulsiones dobles significativamente menor la anchura del orificio, y muestra una clara tendencia a la disminución con el aumento de Q c / suma Q (Figura 6). En portadora más alta probada flujo de la fase, 14 micras emulsiones dobles se formaron usando el 50 micras x 50 micras orificio.

Figura 1. Geometría del doublgenerador de emulsión e. (A) Modelo 3D del dispositivo fabricado. Portadoras (Azules) fases (B) Sección vertical del canal central que muestra introducción del interior (gris), medio (rojo), y. (C) de sección transversal que muestra el chorro que contiene las dos fases internas que entran en el orificio cuadrado. (D) Vista superior de la generación de emulsión en el dispositivo. En la salida (1) la inyección de la fase media hidrófobo es ayudado por los PDMS hidrófilos, lo que hace que para recubrir las paredes del canal. En la salida (2) el canal se expande y un chorro de las dos fases internas se cizalla en el orificio (3) por la mayor tasa de flujo del fluido continuo a un punto en que la formación de gotitas causa física. Una imagen de microscopio de la generación de doble emulsión en el dispositivo (E). Haga clic aquí para ver una versión más grande de esta figura.

Figura 2. La producción litográfica de los maestros. (A) La máscara utilizada para la preparación de 50 micras características. Maestro 1 se utiliza para moldear las entradas de fluidos, la unión interna / fase media, el orificio de la generación de la emulsión, y un canal empotrado para la alineación. Master 2 contiene una cresta levantada utilizado para la alineación. (B) La máscara utilizada para la preparación de 135 micras características. Los maestros son imágenes especulares que contienen las vías de envío de fluido portador y el canal de salida. Por favor haga clic aquí para ver una versión más grande de esta figura.

Figura 3. Montaje del dispositivo de PDMS. ( A) Fabricados PDMS losas contienen marcos huecos y salientes gratuitos. (B) Reunidos, los marcos de bloqueo para proporcionar una alineación óptima de características. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4. Imágenes de emulsiones dobles generados a diferentes caudales. Se cambia el caudal de la fase externa para alterar Q c / suma Q, que se da a la izquierda de cada imagen. El aumento de Q suma c / Q estrecha el chorro de los fluidos internos están cortados a través del orificio, creando cada vez más pequeñas gotitas. Por favor haga clic aquí para ver una versión más grande de esta figura.

Figura 5. Histogramas de las gotitas de emulsión doble de los tamaños a diferentes caudales. El coeficiente medio de variación del diámetro de las gotas de la emulsión producidos en un determinado conjunto de condiciones de flujo es de 5,2%. Por favor haga clic aquí para ver una versión más grande de esta figura.

Figura 6. Droplet diámetro frente parámetro de velocidad de flujo normalizado. Ajuste de la velocidad de flujo de la fase continua permite la producción de emulsiones dobles que son 30% -100% del diámetro del orificio. Haga clic aquí para ver una versión más grande de esta figura.

| Q i [l / h] | Q m [l / h] | Suma Q [l / h] | Q c [l / h] | Q c / Suma Q |

| 100 | 250 | 350 | 1050 | 3 |

| 100 | 250 | 350 | 2100 | 6 |

| 100 | 250 | 350 | 3850 | 11 |

| 100 | 250 | 350 | 5950 | 17 |

| 100 | 250 | 350 | 8050 | 23 |

| 100 | 250 | 350 | 10150 | 29 |

| 100 | 250 | 350 | 11900 | 34 |

| 100 | 250 | 350 | 17150 | 49 |

| 100 | 250 | 350 | 19950 | 57 |

Parámetros de velocidad de flujo 1. Tabla utilizados para los experimentos. La fase interna y las tasas de flujo de fase media (Q i, Q m) se mantienen constantes, dando un caudal combinado constante (suma Q). El caudal de la fase portadora (Qc) se varía para producir emulsiones dobles con diferentes diámetros. El / Q suma relación Q c es el principal parámetro adimensional que describe las condiciones experimentales.

Discusión

La geometría de generación de emulsión doble se describe aquí está diseñado para imitar la física de los dispositivos capilares de vidrio 8. En estos, capilares de vidrio cilíndricos alineados se utilizan para crear un chorro coaxial tres fases que se cizalla en gotitas de emulsión dobles uniformes. La función de nuestro dispositivo 3D PDMS es dependiente de la alineación central de pequeñas características formadas con 50 micras de fabricación de altura con canales de fase de portadora que son 320 micras de altura total. Hay un potencial significativo para que desalinear las características más altas modelados por la máscara de capa 2 o en el paso 1.7 con respecto al 50 micras geometría de altura si las máscaras no están alineados con precisión. La alineación correcta se puede ayudar mediante el diseño de marcas de alineación, como círculos concéntricos en máscaras para ser co-ubicados en la foto del patrón. La unión plasma de las dos mitades de PDMS el dispositivo es un segundo proceso que puede conducir a desajustes importantes del dispositivo final. Unión de plasmade PDMS a PDMS es generalmente instantánea, por lo que en el paso 2.4 se describe la humectación de una superficie del dispositivo con agua DI para retardar la unión y permitir la manipulación de manera que los marcos de alineación mostrados en la Figura 3A se puede permitir bloquear. Si esto se intenta sin la suficiente humectación, las superficies de PDMS se irreversibilidad de bonos antes de entrar en la alineación adecuada, y el dispositivo deben ser eliminados y los nuevos moldes de PDMS hecho.

El dispositivo de doble emulsión está diseñado para tomar ventaja de las técnicas de fabricación que que conducen a propiedades superficiales hidrófobos de manera uniforme. Sin embargo, el funcionamiento fuera de los parámetros descritos en el protocolo requiere una cierta comprensión de los procesos de fluidos necesarios. A la unión de las fases interna y media (Figura 1D, el punto "1"), una relativamente alta de flujo de la fase interna y de bajo flujo de la fase media a crear un chorro de dos fases, con la fase media hidrófobo el recubrimiento de las paredes del canal. Sise aumenta el flujo proporcional de la fase intermedia, la generación de gotas discretas de agua-en-aceite comenzará a producirse, eliminando la capacidad para formar un chorro coherente de tres fases para la formación de gotas en el orificio (Figura 1D, el punto "3" ). Después de la expansión de canales (Figura 1D, el punto "2"), una cantidad significativa de flujo de fase de la portadora es necesario para crear la separación geométrica entre la fase media y las paredes del canal hidrófobas. Las reducciones en el flujo de fase de la portadora con el tiempo dará lugar a la fase intermedia de humectación de las paredes del dispositivo hidrofóbicas. Reducciones significativas en el flujo de fase portadora pueden crear condiciones de flujo que son insuficientes para esquilar las fases internas en un largo, delgado filamento, por lo tanto alterar radicalmente la física de la formación de doble emulsión de gotas.

Una vez construido, este dispositivo está diseñado para producir emulsiones dobles de 14 a 50 micras, un tamaño conveniente para la clasificación FACS utilizando comercialesinstrumentos. Si se desean emulsiones dobles fuera de este rango de tamaño, las dimensiones de los orificios deben ser escalado desde el 50 micras de tamaño x 50 micras utilizado aquí. Debido a que el dispositivo está diseñado para producir emulsiones dobles agua / aceite / agua con propiedades de superficie hidrófobas uniformemente, emulsiones dobles de aceite / agua / aceite no pueden crearse a menos que hubiera aplicado un tratamiento de superficie para hacer el dispositivo de manera uniforme hidrófilo.

Este trabajo demuestra un fácil de fabricar dispositivos PDMS capaz de la formación sólida de emulsiones dobles de agua / aceite / agua. Aunque los investigadores anteriores han informado de la formación de emulsiones dobles en dispositivos creados usando litografía 3D 14,15, las emulsiones dobles formados en sus dispositivos tenían diámetros que se midieron en 100s de micras. El dispositivo informó aquí es adecuado para la producción de emulsiones dobles un orden de magnitud menor que este, proporcionando volúmenes similares a las células de mamíferos y bien adaptados a la clasificación por FACS.

Aunque estos resultados también pueden ser alcanzados mediante microfluídica capilares de vidrio, fabricación de dispositivos de cristal es laboriosa y requiere muchas manos en pasos por dispositivo. Para nuestro dispositivo todos los PDMS, la fabricación consiste en gran parte de moldeo, unión y losas de bicarbonato de PDMS, procesos que son simples, repetible y fácil de escalar a grandes números.

La utilidad de un dispositivo fabricado por litografía para generar emulsiones dobles utilizando flujo co-axial de enfoque se ha demostrado. Esperamos que la fabricación sencilla y robusta funcionalidad de este diseño generador de emulsión doble deben conducir a su adaptación para aplicaciones científicas e industriales. Los investigadores previamente disuadido por los conocimientos especializados necesarios para trabajar en la microfluídica capilar de vidrio, deberían ser más cómodos usando PDMS litografía blanda, ahora una técnica común de laboratorio. Además, los pequeños tamaños de las gotitas que se pueden producir es muy adecuado para PERFORm celular y ensayos biológicos en gotitas, y la cuantificación y clasificación utilizando FACS. Para aplicaciones industriales, ya se ha demostrado que estos tipos de dispositivos pueden ser fabricados en matrices y paralelizados 10, lo que permite tasas de dos de generación de emulsión para aumentar en varios órdenes de magnitudes en comparación con los dispositivos individuales. Además, la capacidad para formar emulsiones dobles pequeñas en grandes canales de flujo de enfoque coaxiales debe hacer que el dispositivo resistente al ensuciamiento y la obstrucción, lo cual es crítico cuando la paralelización de los dispositivos destinados a funcionar durante largos períodos de tiempo sin intervención.

Divulgaciones

The authors have nothing to disclose.

Agradecimientos

Este trabajo fue apoyado por un Premio de Investigación del Instituto de California para cuantitativos Biosciences (QB3), el Premio Salvando Gap de la Fundación de la familia de Rogers, el / Programa Fundación Sandler UCSF para Breakthrough Investigación Biomédica, una subvención de BASF, y la NSF a través Programa Facultad Early Career Development (CARRERA) (DBI-1253293).

Materiales

| Name | Company | Catalog Number | Comments |

| Photomasks | CadArt Servcies | ||

| 3" silicon wafers, P type, virgin test grade | University Wafers | 447 | |

| SU-8 3035 | Microchem | Y311074 | |

| SU-8 2050 | Microchem | Y111072 | |

| Sylgard 184 silicone elastomer kit | Krayden | 4019862 | |

| 1 ml syringes | BD | 309628 | |

| 10 ml syringes | BD | 309604 | |

| 27 gaugue needles | BD | 305109 | |

| PE 2 polyethylene tubing | Scientific Commodities, Inc. | B31695-PE/2 | |

| Novec 7500 | Fisher Scientific | 98-0212-2928-5 | Commonly knowns as HFE 7500 |

| Biocompatable surfactant | Ran Biotechnologies | 008-FluoroSurfactant | |

| 35,000 MW PEG | Sigma Aldrich | 1546660 | |

| Tween 20 | Sigma Aldrich | P1369 | |

| Sodium dodecyl sulfate | Sigma Aldrich | L3771 |

Referencias

- Van Der Graaf, S., Schroën, C. G. P. H., Boom, R. M. Preparation of double emulsions by membrane emulsification - A review. J. Membrane Sci. 251 (1-2), 7-15 (2005).

- Laugel, C., Baillet, A. P., Youenang Piemi, M., Marty, J., Ferrier, D. Oil-water-oil multiple emulsions for prolonged delivery of hydrocortisone after topical application: comparison with simple emulsions. Int. J. Pharm. 160 (1), 109-117 (1998).

- Kim, S. H., Kim, J. W., Cho, J. C., Weitz, D. A. Double-emulsion drops with ultra-thin shells for capsule templates. Lab Chip. 11 (18), 3162-3166 (2011).

- Lim, S. W., Abate, A. R. Ultrahigh-throughput sorting of microfluidic drops with flow cytometry. Lab Chip. 13 (23), 4563-4572 (2013).

- Bernath, K., Hai, M., Mastrobattista, E., Griffiths, A. D., Magdassi, S., Tawfik, D. S. In vitro compartmentalization by double emulsions: sorting and gene enrichment by fluorescence activated cell sorting. Anal. Biochem. 325 (1), 151-157 (2004).

- Seemann, R., Brinkmann, M., Pfohl, T., Herminghaus, S. Droplet based microfluidics. Rep. Prog. Phys. 75 (1), 016601 (2012).

- Bauer, W. A. C., Fischlechner, M., Abell, C., Huck, W. T. S. Hydrophilic PDMS microchannels for high-throughput formation of oil-in-water microdroplets and water-in-oil-in-water double emulsions. Lab Chip. 10 (14), 1814-1819 (2010).

- Utada, A. S., Lorenceau, E., Link, D. R., Kaplan, P. D., Stone, H. A., Weitz, D. A. Monodisperse double emulsions generated from a microcapillary device. Science. 308 (5721), 537-541 (2005).

- Chang, F. C., Su, Y. C. Controlled double emulsification utilizing 3D PDMS microchannels. J. Micromech. Microeng. 18 (6), 065018 (2008).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab Chip. 12 (4), 802-807 (2012).

- Tran, T. M., Cater, S., Abate, A. R. Coaxial flow focusing in poly(dimethylsiloxane) microfluidic devices. Biomicrofluidics. 8 (1), 016502 (2014).

- . Lithography Available from: https://www.memsnet.org/mems/processes/lithography.html (2015)

- O'Donovan, B., Eastburn, D. J., Abate, A. R. Electrode-free picoinjection of microfluidic drops. Lab Chip. 12 (20), 4029-4032 (2012).

- Chang, F. C., Lin, H. H., Su, Y. C. Controlled W/O/W double emulsification in 3-D PDMS micro-channels. , 792-795 (2008).

- Romanowsky, M. B., Abate, A. R., Rotem, A., Holtze, C., Weitz, D. A. High throughput production of single core double emulsions in a parallelized microfluidic device. Lab Chip. 12 (4), 802 (2012).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados