Calorimetria exploratória diferencial

Visão Geral

Fonte: Danielle N. Beatty e Taylor D. Sparks, Departamento de Ciência e Engenharia de Materiais, Universidade de Utah, Salt Lake City, UT

A calorimetria de digitalização diferencial (DSC) é uma medida importante para caracterizar propriedades térmicas dos materiais. O DSC é usado principalmente para calcular a quantidade de calor armazenado em um material à medida que aquece (capacidade de calor), bem como o calor absorvido ou liberado durante reações químicas ou alterações de fase. No entanto, a medição desse calor também pode levar ao cálculo de outras propriedades importantes, como temperatura de transição vidrado, cristalização do polímero e muito mais.

Devido à longa natureza em cadeia dos polímeros, não é incomum que os fios de polímeros sejam emaranhados e desordenados. Como resultado, a maioria dos polímeros são apenas parcialmente cristalinos, com o restante do polímero sendo amorfo. Neste experimento, utilizaremos o DSC para determinar a cristalina do polímero.

Princípios

Como o nome sugere, a calorimetria de digitalização diferencial conta com um diferencial no fluxo de calor entre uma amostra de interesse e uma amostra de referência com propriedades térmicas conhecidas. Na verdade, medir o calor com precisão com um medidor de calor é muito difícil. A medição é ainda mais complicada pelo fato de que a amostra é colocada dentro de uma panela que também absorve calor e a medição normalmente ocorre dentro de um forno maior. Uma medição mais precisa envolveria o monitoramento da temperatura de uma amostra e o cálculo do fluxo de calor que deve ter sido presente para produzir a mudança de temperatura.

Portanto, o DSC envolve a medição simultânea ou sequencial das temperaturas de uma amostra e de uma referência. Para medir com precisão o calor dentro e fora da amostra, contabilizando contribuições térmicas e perdas para a panela e ambiente circundante, a medição da amostra e da referência deve ocorrer exatamente no mesmo ambiente e condições de calor. Os preparos para a panela também devem ser consistentes entre referência e amostra. Estes incluem crimping para selar a panela e cutucar um buraco na tampa, para permitir o equilíbrio com a atmosfera inerte no forno e evitar a pressurização na panela à medida que ocorrem mudanças de fase na amostra.

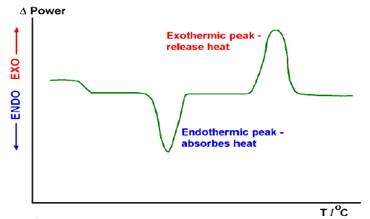

Um esquema da configuração da amostra DSC e célula de calor são mostrados na Figura 1. Para cada varredura, o DSC contém uma panela de referência vazia e uma panela de amostra. O DSC lê a diferença de potência necessária para manter a panela de referência e a panela de amostra na temperatura definida (definida antes da medição pelo usuário). A panela de amostra exigirá mais energia para aquecer quando a amostra absorver calor (em uma reação endotérmica) e mais energia para esfriar quando a amostra emite calor (em uma reação extermática).

Figura 1: Configuração da amostra de DSC e esquema de células de calor.

Uma panela vazia é colocada na posição de referência para todas as medidas de DSC. Para todas as técnicas de caracterização térmica, uma medição de linha de base é realizada primeiro com uma panela vazia dentro do forno na posição da amostra. Esta medição explica as alterações atmosféricas e é automaticamente subtraída da seguinte medição amostral. Para uma medição de cristalização, uma quantidade precisamente medida de material amostral é colocada em uma panela separada (que é colocada na posição da amostra no forno) e executada usando o mesmo programa de medição da linha de base. A cristalina percentual é calculada utilizando-se valores obtidos a partir da medição da amostra. A equação usada é:

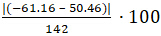

% Cristalidade =  (Equação 1)

(Equação 1)

Uma curva típica de resultados do DSC é mostrada na Figura 2. O calor do derretimento (ΔHm) é obtido tomando a área sob o pico endotérmico (presente durante a fase de aquecimento da medição) e o calor da cristalização a frio (ΔHc) é obtido tomando a área sob o pico extermímico (presente durante a fase de resfriamento da medição); O software de acompanhamento é usado para calcular esses valores a partir da medição da amostra. O calor conhecido de derretimento de uma forma 100% cristalina da amostra (ΔHm°) é uma propriedade material que também deve ser conhecida por calcular a cristalidade por cento de polímero.

Figura 2: Esquema de uma curva de resultados DSC. Picos exotémicos e endotérmicos são rotulados.

Ao realizar uma medição da capacidade térmica, uma etapa adicional é adicionada: antes de executar a medição da amostra, uma medida idêntica à linha de base é realizada com uma quantidade precisamente medida de um material padrão. O material padrão deve ser um composto com capacidade térmica bem caracterizada, como safira. O material amostral é então executado usando o mesmo programa de medição que a linha de base e o padrão. A capacidade de calor e o fluxo de calor dentro/fora da amostra também são calculados pelo usuário no software de acompanhamento. A medição da linha de base é subtraída e a capacidade de calor do material padrão é usada para ir da temperatura ao fluxo de calor.

Procedimento

- Ligue a máquina e deixe aquecer por cerca de uma hora.

- Verifique se o tanque de nitrogênio comprimido e o tanque de nitrogênio líquido estão cheios e a válvula que os conecta está aberta. O fluxo de pressão de nitrogênio comprimido é ajustado a 10 psi pelos botões de ajuste no regulador.

- Prepare duas panelas vazias. Faça um pequeno orifício na tampa de cada um e veda usando a prensa de atrito. Remova as três tampas do forno e coloque as panelas nos dois sensores circulares dentro do forno. Substitua as três tampas.

- Clique no ícone rotulado DSC 3500 Sirius para iniciar o software da máquina.

- Selecione Arquivo → novo. A janela Definição de medição será aberta; quatro guias estão incluídas que pedem informações. A primeira guia é a guia Configuração. Contém informações sobre o instrumento e não precisa ser alterado para executar uma medição usando o procedimento padrão.

- Clique na segunda guia, rotulada Header. Selecione Correção em Tipo de Medição. Isso salvará a medição da linha de base como um arquivo de correção, que mais tarde será subtraído da medição da amostra pelo software.

- Linha de base de entrada com a data como a amostra Identidade e Nome na seção Amostra.

- Em Calibração de temperatura, clique em Selecionar. Isso abrirá uma janela separada; encontrar o arquivo de calibração de temperatura mais recente salvo no computador e selecioná-lo.

- Para obter uma medição de cristalidade por cento, clique em Selecionar sob calibração de sensibilidade e selecione o arquivo de calibração de sensibilidade mais recente salvo no computador.

- Selecione a terceira guia, denominada Programa de Temperatura.

- Verifique as caixas Despurgo 2 e Protetor listadas em Condições de Passo. Isso liga o gás de purga de nitrogênio para todos os passos de temperatura.

- Selecione Inicial na categoria Etapa e insira 20 °C como a Temperatura inicial.

- Selecione Dinâmica na categoria Passo e insira uma temperatura para a temperatura final. Esta temperatura final deve ser aproximadamente 30 °C mais alta do que a temperatura de fusão relatada da amostra de polímero. A temperatura máxima permitida pelas panelas de alumínio é de 600 °C; como precaução não ir acima de 550 °C. Digite 10 K/min como a taxa de aquecimento.

- Selecione Dinâmica na categoria Etapa e entrada 20 °C para a temperatura final.

- Na parte superior da tela, clique na seta solta sob LN2 para o segundo passo de resfriamento, que traz o forno de volta à temperatura ambiente. Selecione Auto. Isso diz ao programa de temperatura para ligar automaticamente o nitrogênio líquido para esfriar o forno depois que a etapa de aquecimento tiver terminado.

- Selecione Final na categoria Passo. Entrada 20 °C como a Temperatura Final.

- O programa pedirá uma temperatura de reinicialização de emergência. Insira uma temperatura 10 °C maior do que a temperatura mais alta definida no programa de temperatura. Trata-se de uma configuração protetora, que impede que a máquina aqueça mais alto do que uma temperatura definida em caso de mau funcionamento da máquina. Isso protege o forno do aquecimento a uma temperatura que pode vaporizar a amostra e danificar a máquina.

- Em seguida, o programa pedirá informações sobre o standby final. Essas informações manterão o forno na temperatura final por até 2 horas para mantê-lo equilibrado, mas não tem efeito sobre os dados coletados. Entrada 20 °C para a Temperatura de Espera, 40 K/min como taxa de aquecimento e um tempo de espera máximo de 2 horas.

- Selecione a Quarta Guia, rotulada Últimos Itens.

- À direita do Nome do Arquivo clique em Selecionar. Escolha um local no computador para salvar a digitalização e nomeie-a Linha de Base com a data (mesmo nome listado na guia Cabeçalho).

- Clique em avançar no canto inferior direito da janela de definição de medição. Uma nova janela menor aparecerá, listando a temperatura inicial conforme definido no programa de temperatura e a temperatura atual do forno. Para iniciar o programa, a temperatura atual do forno deve estar dentro de 5 graus da temperatura inicial.

- Se a temperatura do forno estiver dentro de 5 graus da temperatura inicial do programa, clique em Iniciar e a medição começará. Se a temperatura do forno estiver muito baixa, clique em iniciar e a máquina fará um passo de aquecimento e equilíbrio antes de iniciar a medição. Se o forno estiver muito quente, selecione Diagnóstico → Gases e Interruptores. Verifique a caixa para LN2 e deixe o nitrogênio líquido fluir até que a temperatura atinja dentro de 5 graus da inicial. Em seguida, desmarque a caixa LN2 e pressione Comece a iniciar a medição.

- Depois que a varredura da linha de base for executada, remova a panela de linha de base vazia e substitua-a pela panela que contém a amostra. As panelas têm aproximadamente 6 milímetros de diâmetro com um volume de 25 microliters, e por isso requerem uma quantidade muito pequena de amostra. Corte a amostra em pequenos pedaços que cabem na panela. Para garantir mesmo o fluxo de calor e leituras precisas de DSC, uma fina camada das peças da amostra são colocadas para que todo o fundo da panela seja coberto.

- Selecione Arquivo → Aberto. Clique em Ok quando o programa pedir para excluir a configuração atual e encontrar e abrir a varredura da linha de base.

- A janela de definição de medição será aberta para uma página de definição rápida. Selecione Correção mais Amostra em Tipo de Medição.

- Na seção Amostra, insira o nome da amostra em Identidade e Nome e insira a massa amostral em miligramas.

- Na parte inferior da janela, clique em Selecionar. Escolha um lugar para nomear e salve a varredura.

- Selecione Para frente. Pressione Inicie quando a janela menor aparecer.

- Após o término da medição, feche o programa, desligue o tanque de nitrogênio comprimido e desligue a máquina.

- Encontre a medição salva para a amostra e clique duas vezes nela. Isso abrirá a varredura no software Proteus Analysis.

- Use o software para encontrar a área sob as curvas de fusão e recristalização. Estes valores são o calor do derretimento e o calor da cristalização fria da amostra de polímero em Joules por grama.

- A cristalina percentual pode ser calculada usando a equação listada acima:

Cristalina =

Resultados

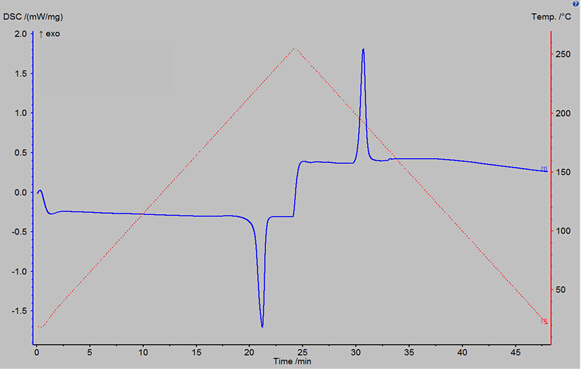

A Figura 3 mostra o resultado de uma amostra de cristalina por cento DSC em uma amostra de polímero de polibutileno tereftalato (PBT). O resultado é exibido como uma leitura de energia DSC (em miliwatts por miligrama de amostra) tempo. A leitura de energia, o traço azul na Figura 3,indica quanta energia adicional foi necessária para alterar a temperatura da panela de amostra em comparação com a panela de referência vazia. O programa de temperatura também é exibido como a linha vermelha tracejada na Figura 3. O primeiro pico no traço azul é um pico endotérmico; sua área dá um valor para o calor do derretimento da amostra de polímero. O segundo pico é um pico exotérmico cuja área dá um valor para o calor da cristalização da amostra de polímero.

A Figura 4 mostra vistas ampliadas dos picos endotérmicos e extermesmicos da varredura PBT(Figura 3). A área de cada pico é mostrada (calculada usando o software Proteus Analysis). A partir desses valores calculados, a cristalidade percentual desta amostra de polímero PBT é calculada usando a Equação 1 e um valor relatado de 142 J/g para ΔHm°:

% Cristalidade =  = 78,6% cristalino

= 78,6% cristalino

Figura 3: Leitura DSC vs tempo para uma amostra de polímero de polibuttil tereftalato, executado usando o DSC 3500. O programa de temperatura usado também é mostrado como a curva vermelha tracejada.

Figura 4: Visão ampliada do pico endotérmico (A) e do pico exotérmico (B) da varredura DSC do polímero PBT. São calculadas áreas sob cada curva; estas correspondem ao calor do derretimento e calor da cristalização fria da amostra de polímero PBT, respectivamente.

Aplicação e Resumo

A calorimetria de digitalização diferencial é uma técnica usada para determinar muitas propriedades térmicas dos materiais, como calor de fusão, calor da cristalização, capacidade de calor e mudanças de fase. As medidas de DSC também podem ser usadas para calcular propriedades adicionais de materiais, incluindo temperatura de transição vistil e cristalidade por cento de polímero. O DSC requer amostras muito pequenas que devem estar em conformidade com o tamanho e a forma das panelas utilizadas na máquina e baseia-se em uma comparação de calor diferencial entre uma referência vazia e uma amostra. Cálculos de cristalidade por cento de polímero são relativamente simples se o calor do derretimento de uma forma 100% cristalina do polímero que está sendo testado é conhecido. Outros métodos de caracterização que podem determinar a cristalidade percentual incluem medidas de densidade, que também requerem uma versão 100% cristalina e 100% amorfa do polímero, e difração de raios-X, que requer uma amostra que pode ser completamente misturada com um material padrão como o silício.

A cristalina percentual é um parâmetro importante que contribui significativamente para muitas das propriedades dos materiais polímeros usados todos os dias. A cristais por cento desempenha um papel no quão frágil (alta cristalinalidade) ou quão macia e dúctil (baixa cristalidade) um polímero é. O polietileno é um dos materiais polímeros mais utilizados e é um bom exemplo da importância da cristalidade para as propriedades materiais. HDPE (polietileno de alta densidade) é uma forma mais cristalina e, portanto, é um plástico mais duro, mais frágil usado em lixeiras e tábuas de corte, enquanto LDPE (polietileno de baixa densidade) tem uma cristalina inferior e é, portanto, um plástico dúctil usado em sacos de compras plásticos descartáveis. A cristalina do polímero também pode afetar a transparência e a cor; polímeros com maior cristalina são mais difíceis de colorir e são muitas vezes mais opacos. A cristais por cento desempenha um grande papel na forma como criamos e usamos diferentes plásticos e diferentes formas do mesmo plástico todos os dias, desde polímeros usados em tecidos, até aqueles usados em coletes à prova de balas. Outras características poliméricas que podem afetar essas propriedades, e podem contribuir para valores de cristalidade percentual, incluem tratamentos térmicos anteriores e grau de crosslinking.

Pular para...

Vídeos desta coleção:

Now Playing

Calorimetria exploratória diferencial

Materials Engineering

37.5K Visualizações

Materialografia Óptica Parte 1: Preparação da Amostra

Materials Engineering

15.4K Visualizações

Materialografia Óptica Parte 2: Análise de Imagens

Materials Engineering

11.0K Visualizações

Espectroscopia de fotoelétrons de raios-X

Materials Engineering

21.6K Visualizações

Difração de raios X

Materials Engineering

88.9K Visualizações

Feixes de Íons Focalizados

Materials Engineering

8.8K Visualizações

Solidificação Direcional e Estabilização de Fase

Materials Engineering

6.5K Visualizações

Difusividade Térmica e Método do Flash de Laser

Materials Engineering

13.2K Visualizações

Galvanoplastia de filmes finos

Materials Engineering

20.0K Visualizações

Análise da Expansão Térmica via Dilatometria

Materials Engineering

15.7K Visualizações

Espectroscopia de Impedância Eletroquímica

Materials Engineering

23.2K Visualizações

Materiais Compósitos de Matriz Cerâmica e Suas Propriedades de Flexão

Materials Engineering

8.1K Visualizações

Ligas Nanocristalinas e Estabilidade de Tamanho de Nano-grão

Materials Engineering

5.1K Visualizações

Síntese de hidrogéis

Materials Engineering

23.7K Visualizações

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados