Method Article

Fabricação de eletrodos de cloreto de prata/prata de filme fino com cloreto de prata de camada única finamente controlado

Neste Artigo

Resumo

Este artigo tem como objetivo apresentar um método para formar filmes suaves e bem controlados de cloreto de prata (AgCl) com cobertura designada em cima de eletrodos de prata de filme fino.

Resumo

Este artigo tem como objetivo apresentar um protocolo para formar filmes suaves e bem controlados de cloreto de prata/prata (Ag/AgCl) com cobertura designada em cima de eletrodos de prata de filme fino. Eletrodos de prata de filme fino tamanho 80 μm x 80 μm e 160 μm x 160 μm foram sputtered em wafers de quartzo com uma camada de cromo/ouro (Cr/Au) para adesão. Após a passivação, polimento e processos de limpeza catódica, os eletrodos foram submetidos à oxidação galvanática com consideração da Lei de Eletrólise de Faraday para formar camadas lisas de AgCl com um grau de cobertura designado em cima do eletrodo de prata. Este protocolo é validado pela inspeção de imagens de microscópio eletrônico de varredura (SEM) da superfície dos eletrodos de película finas Ag/AgCl fabricados, que destaca a funcionalidade e o desempenho do protocolo. Eletrodos fabricados sub-idealmente são fabricados também para comparação. Este protocolo pode ser amplamente utilizado para fabricar eletrodos Ag/AgCl com requisitos específicos de impedância (por exemplo, sondagem de eletrodos para aplicações sensoriais de impedância, como citometria de fluxo de impedância e matrizes de eletrodos interdigitados).

Introdução

O eletrodo Ag/AgCl é um dos eletrodos mais utilizados no campo da eletroquímica. É mais comumente usado como eletrodo de referência em sistemas eletroquímicos devido à sua facilidade de fabricação, propriedade não tóxica e potencial eletrodo estável1,,2,3,4,,5,6.

Pesquisadores tentaram entender o mecanismo dos eletrodos Ag/AgCl. A camada de sal cloreto no eletrodo foi encontrada como um material fundamental na reação redox característica do eletrodo Ag/AgCl em um cloreto contendo eletrólito. Para o caminho de oxidação, a prata nos locais de imperfeição na superfície do eletrodo combina-se com os íons cloreto na solução para formar complexos de AgCl solúveis, nos quais se difundem às bordas do AgCl depositado na superfície do eletrodo para precipitação na forma de AgCl. O caminho de redução envolve a formação de complexos de AgCl solúveis usando o AgCl no eletrodo. Os complexos se difundem à superfície de prata e reduzem-se à prata elementar7,8.

A morfologia da camada AgCl é uma influência fundamental na propriedade física dos eletrodos Ag/AgCl. Vários trabalhos mostraram que a grande área de superfície é fundamental para formar eletrodos Ag/AgCl de referência com potenciais eletrodos altamente reprodutíveis e estáveis9,,10,,11,12. Portanto, pesquisadores têm investigado métodos para criar eletrodos Ag/AgCl com uma grande área de superfície. Brewer et al. descobriram que o uso de tensão constante em vez de corrente constante para fabricar eletrodos Ag/AgCl resultaria em uma estrutura agcl altamente porosa, aumentando a área de superfície da camada AgCl11. Safari et al. aproveitaram o efeito de limitação de transporte em massa durante a formação de AgCl na superfície de eletrodos de prata para formar nanofolhas AgCl em cima delas, aumentando significativamente a área de superfície da camada AgCl12.

Há uma tendência crescente de projetar eletrodo AgCl para aplicações de sensoriamento. Uma impedância de baixo contato é crucial para detectar eletrodos. Assim, é importante entender como o revestimento superficial da AgCl afetaria sua propriedade de impedância. Nossa pesquisa anterior mostrou que o grau de cobertura de AgCl no eletrodo de prata tem uma influência fundamental sobre a impedância característica da interface eletrodo/eletrólito13. No entanto, para estimar corretamente a impedância de contato dos eletrodos ag/agcl de filme fino, a camada AgCl formada deve ser lisa e ter cobertura bem controlada. Portanto, é necessário um método para formar camadas agCl suaves com graus designados de cobertura agCl. Foram feitas obras para resolver essa necessidade parcialmente. Brewer et al. e Pargar et al. discutiram que um AgCl suave pode ser alcançado usando uma corrente constante suave, fabricando a camada AgCl em cima do eletrodo de prata11,14. Katan et al. formaram uma única camada de AgCl em suas amostras de prata e observaram o tamanho das partículas agcl individuais8. Sua pesquisa descobriu que a espessura de uma única camada de AgCl é de cerca de 350 nm. O objetivo deste trabalho é desenvolver um protocolo para formar filmes finos e bem controlados de AgCl com propriedades de impedância previstas em cima de eletrodos de prata.

Protocolo

1. Fabricação de uma camada de adesão Cr/Au usando decolagem

- Spincoat HPR504 fotoresist positivo de 1,2 μm de espessura em um wafer de quartzo usando uma velocidade de propagação de 1.000 rpm para 5 s e uma velocidade de giro de 4.000 rpm para 30 s.

- Softbake o fotoresist no wafer de quartzo a 110 °C por 5 min em uma placa quente.

- Usando um alinhador de máscaras, exponha o wafer de tal forma que os locais para deposição de Cr/Au sejam expostos com luz ultravioleta (UV). A densidade de energia e o tempo de exposição são de 16 mW/cm2 e 7,5 s respectivamente (densidade energética de exposição = 120 mJ/cm2).

- Desenvolva o wafer submersando-o em resistência positiva desenvolvedor FHD-5 por 1 min. Enxágüe o wafer com água desionizada (DI) após o processo de desenvolvimento.

- Seque o wafer usando uma arma de nitrogênio (N2). Coloque o wafer em um forno por 5 min a 120 °C.

- Usando evaporação do feixe de elétrons (e-feixe), deposite uma camada de Cr de 5 nm, seguida por uma camada Au de 50 nm no wafer. As taxas de deposição são de 1 Å/s e 2 Å/s, respectivamente.

- Coloque o wafer evaporado do feixe eletrônico em um recipiente. Despeje uma quantidade abundante de acetona dentro.

- Feche o recipiente usando uma tampa. Coloque o recipiente com tampa em um limpador ultrassônico por 10 minutos ou até que o processo de decolagem esteja concluído.

- Lave o wafer usando isopropanol (IPA) seguido de água DI. Seque-o usando a arma N2 e o forno depois.

NOTA: O protocolo pode ser pausado aqui.

2. Fabricação de eletrodos ag de filme fino na camada de adesão usando decolagem

- Spincoat AZ P4620 fotoresist positivo de 7 μm de espessura no wafer usando uma velocidade de propagação de 1.000 rpm para 5 s e uma velocidade de giro de 4.000 rpm para 30 s.

- Softbake o fotoresist no wafer a 90 °C para 450 s em um prato quente.

- Usando um alinhador de máscaras, exponha o wafer de tal forma que os locais para deposição ag sejam expostos com UV. A densidade de energia e o tempo de exposição são de 16 mW/cm2 e 45 s, respectivamente (densidade energética de exposição = 720 mJ/cm2).

- Desenvolva o wafer submerse-o em FHD-5 por 2 min. Enxágue o wafer com água DI após o processo de desenvolvimento.

- Seque o wafer usando uma arma N2. Coloque o wafer em um forno por 5 min a 120 °C.

- Sputter uma camada ag de 1 μm no wafer. A taxa de sputtering é de ~86 nm/min.

- Coloque o wafer sputtered em um recipiente. Despeje uma quantidade abundante de acetona dentro.

- Feche o recipiente usando uma tampa. Coloque o recipiente com tampa em um limpador ultrassônico por 10 minutos ou até que o processo de decolagem esteja concluído.

- Lave o wafer usando IPA seguido de água DI. Seque-o usando a arma N2 e o forno depois.

3. Passivation of the wafer para expor apenas os eletrodos e almofadas de contato

- Passivate toda a superfície do wafer com uma camada de dióxido de silício de 2 μm (SiO2) usando a deposição de vapor químico aprimorada por plasma (PECVD).

- Passivate uma pequena amostra de boneco de silício (um fragmento de wafer de silício) juntou o wafer simultaneamente.

- Meça a espessura da camada de óxido da amostra fictícia.

NOTA: O protocolo pode ser pausado aqui.

- Spincoat AZ 5214E fotoresist de dois tons de 1,4 μm de espessura no wafer usando uma velocidade de spread de 1000 rpm para 5 s e uma velocidade de giro de 3000 rpm para 30 s.

- Softbake o fotoresist no wafer a 90 °C para 150 s em um prato quente.

- Usando um alinhador de máscaras, exponha o wafer de tal forma que os locais para abertura da almofada sejam expostos com UV. A densidade de energia e o tempo de exposição são de 16 mW/cm2 e 2,25 s, respectivamente (densidade energética de exposição = 36 mJ/cm2).

- Desenvolva o wafer submersando-o em FHD-5 para 75 s. Enxágue o wafer com água DI após o processo de desenvolvimento.

- Depois de secar brevemente o wafer usando a arma N2, asse ainda mais seco e duro o wafer em um forno por 15 min a 120 °C.

- Realize dessescum de fotoresist no wafer por 1 min usando um asher de plasma para garantir a remoção completa do fotoresist indesejado.

- Realize gravuras de íons reativos no wafer e na amostra fictícia para expor os eletrodos de filme fino e almofadas de contato.

- Depois de realizar o processo de gravação por um curto período de tempo (por exemplo, 5-10 min), pare a operação e tire a amostra falsa.

- Meça a espessura da camada de óxido em cima da amostra manequim. Compare-o com o resultado obtido na etapa 3.1.2.

- Calcule a taxa de gravação de SiO2 da máquina para ajustar a duração da gravação para alcançar um overetch de 10%.

- Continue o processo de gravação sem a amostra falsa.

- Resista a tira do wafer gravado por plasma ashing por 30 minutos, seguido por uma stripper fotoresista positiva MS2001 banho a 70 °C por 5 min.

- Lave o wafer usando água DI. Seque o wafer usando a arma N2 e o forno.

NOTA: O protocolo pode ser pausado aqui.

4. Preparação para a fabricação de eletrodos ag/agcl de filme fino (chip)

- Os dados cortaram o wafer para obter diferentes chips de teste.

- Polir as superfícies do eletrodo nos chips usando lixa fina.

- Conecte as almofadas de contato no chip a uma placa de circuito impresso externo para fins de interligação em etapas adicionais.

- Imprima em 3D um recipiente retangular oco acrílico para segurar o eletrólito nos eletrodos de filme fino. As dimensões do recipiente retangular devem permitir a colocação de um fio e uma pipeta dentro do vazio confortavelmente.

- Misture uma pequena quantidade de pré-iânmero de polidimtilsiloxano (PDMS) e seu agente de cura completamente. A proporção deve ser de 10:1.

NOTA: É muito comum desgasar a mistura PDMS para obter dispositivos PDMS de alta qualidade; no entanto, não é necessário neste caso, pois a mistura é usada apenas como adesivo. - Coloque o recipiente de acrílico no chip picado de forma que todos os eletrodos prateados estejam dentro da cavidade do recipiente.

- Usando um palito ou uma haste fina, borrue a mistura PDMS nãocurada na borda externa onde o recipiente e o chip se tocam.

- Coloque cuidadosamente o chip em uma placa quente plana e cure o PDMS por 2h a 80 °C ou até que o recipiente esteja bem afixado no chip.

5. Preparação para a fabricação de eletrodos ag/agcl de filme fino (reagentes)

- Utilizando água DI e ácido clorídrico concentrado (HCl), obtenha uma solução de 0,01 M HCl.

- Utilizando água DI e cloreto de potássio (KCl), obtenha solução de 3,5 M KCl e solução de 0,1 M KCl.

NOTA: O protocolo pode ser pausado aqui.

6. Preparação para a fabricação de eletrodos ag/agcl de filme fino (eletrodos macro)

- Corte alguns fios de prata.

- Polir a superfície dos fios prateados com lixa fina.

- Submerse 80% dos fios de prata em alvejante doméstico por 1h.

NOTA: A cor do fio mudará de prata para roxo escuro. Isso mostra a formação de AgCl na superfície do fio de prata. - Lave o fio Ag/AgCl com água DI.

- Faça um eletrodo de referência Ag/AgCl usando um dos fios Ag/AgCl referentes a Hassel et al. com modificações15.

NOTA: As modificações são o uso de uma pipeta em vez de um capilar de vidro, usando 3,5 M KCl como eletrólito, abandonando o bloco de polímero e o conector banhado a ouro e substituí-lo por parafilme. - Armazene os eletrodos Ag/AgCl submerse-os em uma solução de 3,5 M KCl. Certifique-se de que a parte prateada não entre em contato com a solução.

- Corte vários pedaços de fios Ag/AgCl e coloque-os nas soluções KCl mencionadas na etapa 5.2.

NOTA: O protocolo pode ser pausado aqui.

- Corte vários pedaços de fios Ag/AgCl e coloque-os nas soluções KCl mencionadas na etapa 5.2.

7. Limpeza catódica dos eletrodos micro Ag

NOTA: Todos os processos a seguir utilizam o analisador/estação de trabalho eletroquímico CHI660D e seu software de acompanhamento.

- Lave o chip usando IPA seguido de água DI.

- Despeje a solução de 0,01 M HCl no recipiente de acrílico.

- Limpe o exterior de pipeta de referência Da referência Ag/AgCl macro (fabricado na etapa 6.5) e um eletrodo ag/agcl macro (fabricado na etapa 6.3) usando lenços limpos de laboratório.

- Conecte o chip e os eletrodos macro ao analisador de tal forma que um eletrodo ag de filme fino no chip seja definido como o eletrodo de trabalho, o eletrodo de referência macro Ag/AgCl é definido como o eletrodo de referência, e o eletrodo de macro nu Ag/AgCl é definido como o eletrodo de contador.

- Coloque os eletrodos macro no recipiente. Use blu-tack como tampa do recipiente para ancorar os eletrodos macro.

- Coloque a configuração em uma gaiola de Faraday.

- No software CHI660D, clique na guia Configuração no canto superior esquerdo da janela. Em seguida, clique em Técnica | Curva amperométrica i-t | OK para realizar a limpeza catódica dos eletrodos.

- No menu pop-up, modifique os parâmetros para limpeza catódica.

- Definir o Init E (V) como -1.5.

- Defina o intervalo de amostra (seg) como 0.1 (Padrão).

- Defina o Tempo de Execução (seg) como 900.

- Defina o tempo de silêncio (seg)como 0 (Padrão).

- Defina as escalas durante a execução como 1 (Padrão).

- Defina a sensibilidade (A/V) adequadamente. Para um eletrodo de 80 μm x 80 μm, coloque-o como 1e-006.

- Pressione OK. Inicie o processo pressionando o ícone Iniciar sob a barra de menu.

- Deixe o experimento correr e terminar.

- Abra a jaula de Faraday.

- Remova a referência macro e contra o eletrodo. Limpe suas superfícies.

- Despeje o eletrólito usado em um recipiente de lixo. Lave o recipiente de acrílico usando água DI.

8. Fabricação de agcl de camada única em cima do filme fino Ag eletrodos

- Despeje a solução de 0,1 M KCL no recipiente de acrílico.

- Conecte o chip e os eletrodos macro ao analisador de tal forma que o eletrodo ag de filme fino limpo no chip seja definido como o eletrodo de trabalho, o eletrodo de referência macro Ag/AgCl é definido como o eletrodo de referência, e o eletrodo de macro nu Ag/AgCl é definido como o eletrodo de contador.

- Coloque os eletrodos macro no recipiente. Use blu-tack como tampa do recipiente para ancorar os eletrodos macro.

- Coloque a configuração em uma gaiola de Faraday.

- No software CHI660D, clique na guia Configuração no canto superior esquerdo da janela e clique em Técnica | Cronototricometria | OK para realizar a fabricação galvanostática de uma única camada AgCl em eletrodos prateados.

- No menu pop-up, modifique os parâmetros para esse processo.

- Defina a corrente catódica (A) como 0 (Padrão).

- Defina a Corrente Anodica (A) de tal forma que a densidade atual aplicada ao eletrodo de película fina seja de 0,5 mA/cm2.

- Mantenha o limite alto e baixo E e mantenha o tempo como padrão.

- Defina o tempo catódico (seg) como 10 (Padrão).

- Defina o Tempo Anodic (sec) correspondentemente para atingir o grau de cobertura agCl necessário.

NOTA: Com relação à Lei faradays de Eletrólise, o tempo necessário para cobertura de 100% é de 262 s. O tempo necessário varia linearmente com a porcentagem de cobertura. - Defina a Polaridade Inicial como Anodica.

- Defina o Intvl de armazenamento de dados (seg) como 0.1 (Padrão).

- Defina o número de segmentos como 1 (Padrão).

- Defina a prioridade de comutação atual como tempo.

- Desmarque a gravação do sinal auxiliar quando o intervalo da amostra > = 0,0005s (Padrão).

- Pressione OK. Inicie o processo pressionando o ícone Iniciar sob a barra de menu.

- Deixe o experimento correr e terminar.

- Abra a jaula de Faraday.

- Remova a referência macro e contra o eletrodo. Limpe suas superfícies.

- Submerse os eletrodos macro na solução KCl de 3,5 M para armazenamento.

- Despeje o eletrólito usado em um recipiente de lixo. Lave o recipiente usando água DI.

- Cubra a abertura do recipiente de acrílico usando parafilme para posterior processamento.

Resultados

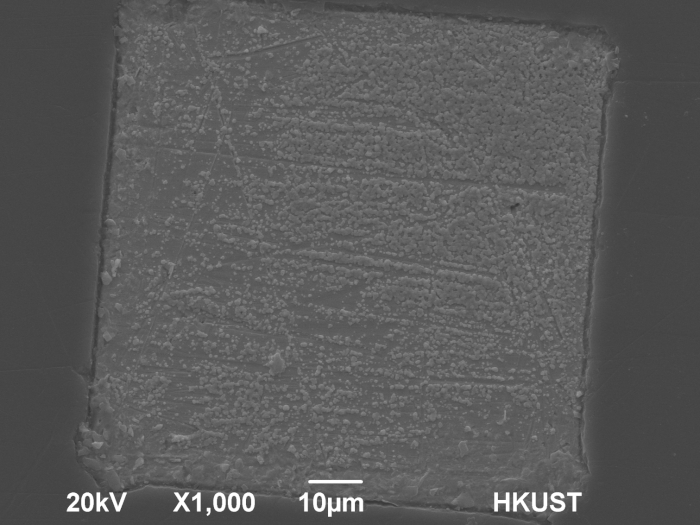

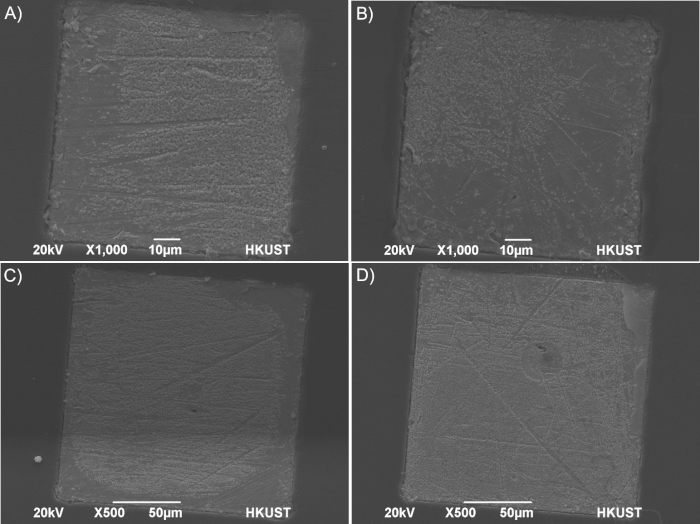

A Figura 1 mostra um eletrodo Ag/AgCl de 80 μm x 80 μm com uma cobertura AgCl projetada de 50% fabricada após este protocolo. Por observação, a área do patch AgCl é em torno de 68 μm x 52 μm, o que corresponde a cerca de 55% da cobertura agcl. Isso mostra que o protocolo pode controlar finamente a quantidade de cobertura agcl no filme fino Ag eletrodos. A camada AgCl fabricada também é muito lisa, como evidente pela aglomeração de partículas AgCl adjacentes. Além disso, a camada de AgCl é apenas uma única camada, o que é comprovado pela ausência de partículas AgCl empilhadas e uma intersecção Ag/AgCl distinta. A Figura 2 mostra exemplos mais bem sucedidos de eletrodos ag/agcl de filme fino fabricados usando este protocolo, que são eletrodos de 80 μm x 80 μm com uma cobertura AgCl designada de 70% e 30%, juntamente com eletrodos de 160 μm x 160 μm com uma cobertura AgCl designada de 75% e 90%, confirmando a robustez deste protocolo.

Figura 1: Imagem exemplar SEM do eletrodo de filme fino Ag/AgCl com uma dimensão de 80 μm x 80 μm e designado cobertura AgCl de 50%. A cobertura observada da AgCl é de 55%, demonstrando a eficácia do protocolo. Este valor foi modificado a partir de Tjon et al.13. Clique aqui para ver uma versão maior desta figura.

Figura 2: Imagens exemplares sem de eletrodos ag/agcl de filme fino com várias áreas de eletrodos e coberturas AgCl. (A) 80 μm x 80 μm com cobertura agcl de 70%. (B) 80 μm x 80 μm com cobertura agcl de 30%. (C) 160 μm x 160 μm com cobertura agcl de 75%. (D) 160 μm x 160 μm com cobertura agcl de 90%. Estes números foram modificados a partir de Tjon et al.13. Clique aqui para ver uma versão maior desta figura.

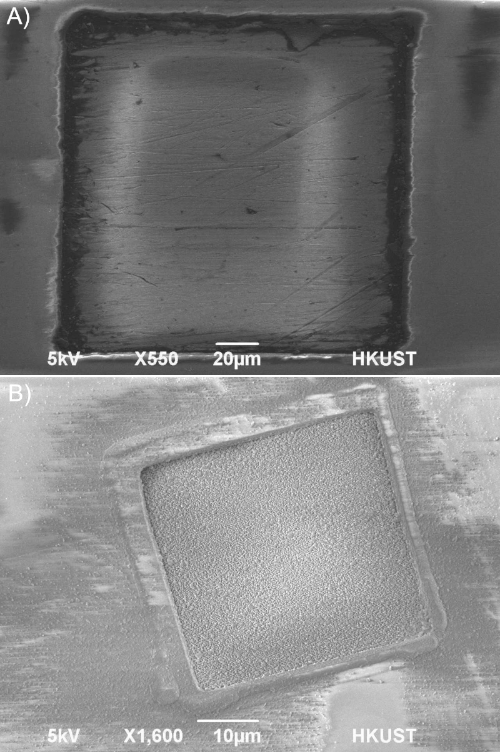

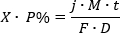

A Figura 3 ilustra um resultado negativo onde o passo de polimento é omitido (ou seja, passo 4.2). A Figura 3A mostra uma superfície de eletrodo polida, enquanto a Figura 3B mostra uma superfície de eletrodo não polida. Para o eletrodo não polido, estruturas semelhantes a dedos podem ser observadas na superfície, que é ilustrada na Figura 4,onde a superfície do eletrodo polido é lisa com pequenas marcas de arranhões causadas pelo processo de polimento. A Figura 5 mostra um eletrodo Ag/AgCl de 80 μm não polido com uma cobertura AgCl projetada de 50%. Por observação, a área da AgCl pouco coberta é de apenas cerca de 40 μm x 40 μm, que é 25% da área aparente de superfície eletrodo. Além disso, em comparação com a Figura 1, onde o protocolo é devidamente observado, para o eletrodo não polido, o AgCl formado parece estar em recesso para dentro em vez de se projetar para fora.

Figura 3: Imagens SEM para eletrodos de prata nus. (A) Polido 160 μm x 160 μm eletrodo(B) Sem polimento 40 μm x 40 μm eletrodo. Clique aqui para ver uma versão maior desta figura.

Figura 4: Imagem SEM ampliada para eletrodos de prata não polidos. Estruturas semelhantes a dedos podem ser observadas. Clique aqui para ver uma versão maior desta figura.

Figura 5: Fabricação subótima de eletrodos ag/agcl de filme fino. Sem polimento, o grau de cobertura do AgCl formado na superfície do eletrodo é menor do que o valor previsto. A cobertura agCl projetada para este eletrodo de prata de filme fino de 80 μm x 80 μm é de 50%, mas a cobertura real é de apenas 25%. Clique aqui para ver uma versão maior desta figura.

Discussão

As propriedades físicas de um eletrodo Ag/AgCl são controladas pela morfologia e pela estrutura do AgCl depositado no eletrodo. Neste artigo, apresentamos um protocolo para controlar precisamente a cobertura de uma única camada de AgCl na superfície do eletrodo de prata. Uma parte integrante do protocolo é uma forma modificada da Lei de Eletrólise de Faraday, que é usada para controlar o grau de AgCl nos eletrodos de prata de filme fino. Pode ser escrito como:

Onde X é a espessura de uma única camada agcl em cm (350 nm = 3,5 x 10-5 cm); P% é o percentual de cobertura de AgCl na superfície do eletrodo Ag (100% = cobertura completa); j é a densidade atual aplicada em A/cm2 (0,5 mA/cm2), M é o peso molar de AgCl (143,5 g/mol), t é a duração da anodização em s (262 s para cobertura 100%); F é a constante do Faraday (~96485 C/mol); D é a densidade de AgCl (5,56 g/cm3). Para garantir o sucesso do protocolo, devem ser observadas várias etapas críticas no protocolo. O passo 4.2, que é sobre o polimento da superfície do eletrodo de prata de filme fino, é crucial para definir a área da superfície do eletrodo antes da formação galvanostática de AgCl na superfície do eletrodo. Da Figura 3 e Figura 4,a diferença na estrutura da superfície e na rugosidade dos eletrodos de prata de filme fino fabricados por sputtering pode ser vista claramente; a superfície prateada não polida tem estruturas semelhantes a dedos, enquanto a superfície prateada é principalmente lisa com pequenas marcas de arranhões causadas por esfregar lixa. Isso cria um grande problema à medida que as estruturas semelhantes aos dedos aumentam efetivamente a área superficial do eletrodo. Isso torna impossível a determinação da superfície do eletrodo e, posteriormente, o grau de cobertura de AgCl no eletrodo. O efeito disso é bem ilustrado nas Figuras 1 e Figura 5. O eletrodo Ag/AgCl compatível com protocolo tem uma camada suave e única de AgCl com uma cobertura agCl bem controlada, enquanto o eletrodo sem observar a etapa de polimento tem uma cobertura superestimada de AgCl no eletrodo. O passo 8.6.2, que é sobre o uso de uma densidade de corrente constante de 0,5 mA/cm2 para formar a camada AgCl no eletrodo ag de filme fino, é crucial para criar uma camada agcl lisa com espessura de camada única. Recém-formados agCl depósitos nas bordas do AgCl existente na superfície devido à sua baixa energia7,8. Isso permite que as partículas AgCl formem uma única camada primeiro antes de crescerem mais grossas. No entanto, se uma alta densidade de corrente for aplicada durante a formação galvanostática da camada AgCl, o AgCl recém-formado poderia ter energia suficiente para se formar diretamente no eletrodo diferente das bordas agCl existentes, criando uma superfície AgCl mais áspera14. Isso torna o grau de cobertura agCl no eletrodo incapaz de ser controlado, pois os locais de formação de AgCl não podem ser previstos sob tal condição. Além disso, isso torna impossível a determinação da superfície de AgCl, pois sua rugosidade afeta a área da superfície, o que mostrou-se afetar as características de impedância do eletrodo em nosso trabalho anterior13.

Existem várias maneiras de solucionar os problemas se uma única camada de AgCl é formada corretamente. Em primeiro lugar, para verificar se a etapa de polimento é realizada com sucesso. A amostra deve ser observada sob um microscópio SEM sem revestimento dourado após o passo de polimento para ver se a estrutura do dedo é substituída por uma superfície lisa. Além disso, quando a superfície do eletrodo estiver totalmente coberta com AgCl, uma oxidação galvanizada adicional causará um aumento repentino no potencial aplicado ao sistema à medida que o espessamento do AgCl aumenta a resistência ohmic da camada AgCl. Isso pode ser usado para determinar se a superfície do eletrodo já está totalmente coberta com AgCl.

Há uma grande limitação quanto ao uso deste método para fabricar eletrodos ag/agcl de filme fino com bom controle da cobertura agcl. Os eletrodos fabricados usando este método não são retrabalháveis. Durante o processo de oxidação galvanostática do eletrodo de prata para formar a camada de depósito AgCl, os locais de imperfeição na superfície do eletrodo crescerão em tamanho de forma imprevisível. Se o eletrodo for reduzido a reverter o AgCl de volta à Ag, não é possível garantir que esses locais na superfície do eletrodo serão preenchidos de volta do jeito que estavam. Em vez disso, a superfície se tornará mais áspera. Se a superfície for polida re-polida usando lixa após uma tentativa de retrabalho, alguma prata será removida da superfície durante o polimento. Assim, só se pode fazer isso por algumas vezes antes que a camada de ouro subjacente fique exposta.

Este método, quando comparado aos métodos típicos de fabricação de eletrodos Ag/AgCl, concentra-se em um controle fino da cobertura de AgCl na superfície do eletrodo ag de filme fino, enquanto outros métodos se concentram na criação de uma camada porosa de AgCl. Do melhor dos conhecimentos do autor, esta é a primeira vez que um protocolo é desenvolvido para fabricar uma única camada de AgCl finamente controlado em cima de um eletrodo de prata. Isso se deve a diferentes objetivos de design. A maioria dos trabalhos anteriores visava alcançar um eletrodo Ag/AgCl de referência com alta estabilidade potencial de eletrodo, enquanto nosso protocolo visa projetar o sensor de eletrodo Ag/AgCl com baixa impedância para sistemas de sensoriamento de impedância, como citómetros de fluxo de impedância e matrizes de eletrodos interdigitados.

Experimentos futuros podem incluir um passo de polimento mais sofisticado, por exemplo, usando um sistema de polimento para alcançar uma superfície ainda mais suave. Investigações adicionais também podem ser realizadas para avaliar a relação quantitativa entre a espessura da camada de NciL e a equação de eletrólise do faraday.

Divulgações

Os autores não têm nada a revelar.

Agradecimentos

Este trabalho foi apoiado por uma subvenção do Fundo Conjunto RGC-NSFC patrocinada pelo Conselho de Bolsas de Pesquisa de Hong Kong (Projeto nº N_HKUST615/14). Gostaríamos de reconhecer a NFF (Nanosystem Fabrication Facility, instalação de fabricação de nanosistema) do HKUST para a fabricação do dispositivo/sistema.

Materiais

| Name | Company | Catalog Number | Comments |

| AST Peva-600EI E-Beam Evaporation System | Advanced System Technology | For Cr/Au Deposition | |

| AZ 5214 E Photoresist | MicroChemicals | Photoresist for pad opening | |

| AZ P4620 Photoresist | AZ Electronic Materials | Photoresist for Ag liftoff | |

| Branson/IPC 3000 Plasma Asher | Branson/IPC | Ashing | |

| Branson 5510R-MT Ultrasonic Cleaner | Branson Ultrasonics | Liftoff | |

| CHI660D | CH Instruments, Inc | Electrochemical Analyser | |

| Denton Explorer 14 RF/DC Sputter | Denton Vacuum | For Ag Sputtering | |

| FHD-5 | Fujifilm | 800768 | Photoresist Development |

| HPR 504 Photoresist | OCG Microelectronic Materials NV | Photoresist for Cr/Au liftoff | |

| Hydrochloric acid fuming 37% | VMR | 20252.420 | Making diluted HCl for cathodic cleaning |

| J.A. Woollam M-2000VI Spectroscopic Elipsometer | J.A. Woollam | Measurement of silicon dioxide passivation layer thickness on dummy | |

| Multiplex CVD | Surface Technology Systems | Silicon dioxide passivation | |

| Oxford RIE Etcher | Oxford Instruments | For Pad opening | |

| Potassium Chloride | Sigma-Aldrich | 7447-40-7 | Making KCl solutions |

| SOLITEC 5110-C/PD Manual Single-Head Coater | Solitec Wafer Processing, Inc. | For spincoating of photoresist | |

| SUSS MA6 | SUSS MicroTec | Mask Aligner | |

| Sylgard 184 Silicone Elastomer Kit | Dow Corning | Adhesive for container on chip |

Referências

- Bakker, E., Telting-Diaz, M. Electrochemical sensors. Analytical Chemistry. 74 (12), 2781-2800 (2002).

- Jobst, G., et al. Thin-Film Microbiosensors for Glucose-Lactate Monitoring. Analytical Chemistry. 68 (18), 3173-3179 (1996).

- Matsumoto, T., Ohashi, A., Ito, N. Development of a micro-planar Ag/AgCl quasi-reference electrode with long-term stability for an amperometric glucose sensor. Analytica Chimica Acta. 462 (2), 253-259 (2002).

- Suzuki, H., Hirakawa, T., Sasaki, S., Karube, I. An integrated three-electrode system with a micromachined liquid-junction Ag/AgCl liquid-junction Ag/AgCl reference electrode. Analytica Chimica Acta. 387 (1), 103-112 (1999).

- Ives, D. J. G., Janz, G. J. . Reference Electrodes - theory and practice. , (1961).

- Huynh, T. M., Nguyen, T. S., Doan, T. C., Dang, C. M. Fabrication of thin film Ag/AgCl reference electrode by electron beam evaporation method for potential measurements. Advances in Natural Sciences: Nanoscience and Nanotechnology. 10 (1), 015006 (2019).

- Katan, T., Szpak, S., Bennion, D. N. Silver/silver chloride electrode: Reaction paths on discharge. Journal of The Electrochemical Society. 120 (7), 883-888 (1973).

- Katan, T., Szpak, S., Bennion, D. N. Silver/silver chloride electrodes: Surface morphology on charging and discharging. Journal of The Electrochemical Society. 121 (6), 757-764 (1974).

- Polk, B. J., Stelzenmuller, A., Mijares, G., MacCrehan, W., Gaitan, M. Ag/AgCl microelectrodes with improved stability for microfluidics. Sensors and Actuators B: Chemical. 114 (1), 239-247 (2006).

- Mechaour, S. S., Derardja, A., Oulmi, K., Deen, M. J. Effect of the wire diameter on the stability of micro-scale Ag/AgCl reference electrode. Journal of The Electrochemical Society. 164 (14), E560-E564 (2017).

- Brewer, P. J., Leese, R. J., Brown, R. J. C. An improved approach for fabricating Ag/AgCl reference electrodes. Electrochimica Acta. 71, 252-257 (2012).

- Safari, S., Selvaganapathy, P. R., Derardja, A., Deen, M. J. Electrochemical growth of high-aspect ratio nanostructured silver chloride on silver and its application to miniaturized reference electrodes. Nanotechnology. 22 (31), 315601 (2001).

- Tjon, K. C. E., Yuan, J. Impedance characterization of silver/silver chloride micro-electrodes for bio-sensing applications. Electrochimica Acta. 320, 134638 (2019).

- Pargar, F., Kolev, H., Koleva, D. A., van Breugel, K. Microstructure, surface chemistry and electrochemical response of Ag | AgCl sensors in alkaline media. Journal of Materials Science. 53 (10), 7527-7550 (2018).

- Hassel, A. W., Fushimi, K., Seo, M. An agar-based silver | silver chloride reference electrode for use in micro-electrochemistry. Electrochemistry communications. 1 (5), 180-183 (1999).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados