Method Article

Fabricação microfluida de fibras poliméricas e biohibridas com tamanho e forma predesigned

Neste Artigo

Resumo

Dois fluidos adjacentes que passam por um canal microfluido ranhurado podem ser direcionados para formar uma baia em torno de um núcleo prepolímero; determinando, assim, tanto a forma quanto a seção transversal. A polimerização fotoincializada, como a química do clique de tiol, é adequada para solidificar rapidamente o fluido do núcleo em uma microfibra com tamanho e forma predeterminados.

Resumo

Um fluido de "baia" que passa por um canal microfluido no número baixo de Reynolds pode ser direcionado em torno de outro fluxo "núcleo" e usado para ditar a forma, bem como o diâmetro de um fluxo central. Sulcos na parte superior e inferior de um canal microfluido foram projetados para direcionar o fluido da baia e moldar o fluido do núcleo. Ao combinar com a viscosidade e hidrofilicidade da baia e dos fluidos do núcleo, os efeitos interfaciais são minimizados e formas complexas de fluidos podem ser formadas. Controlar as taxas relativas de fluxo da baia e dos fluidos do núcleo determina a área transversal do fluido central. As fibras foram produzidas com tamanhos que variam de 300 nm a ~1 mm, e as seções transversais de fibra podem ser redondas, planas, quadradas ou complexas, como no caso com fibras de âncora dupla. A polimerização do fluido do núcleo rio abaixo da região de modelagem solidifica as fibras. As químicas de cliques fotoiniciais são adequadas para a polimerização rápida do fluido do núcleo por irradiação com luz ultravioleta. Fibras com uma grande variedade de formas foram produzidas a partir de uma lista de polímeros, incluindo cristais líquidos, poli (metilmethacrilato), thiol-ene e resinas thiol-yne, polietileno glicol e derivados de hidrogel. O nível mínimo durante o processo de modelagem e as condições de polimerização leve também tornam o processo de fabricação bem adequado para encapsulamento de células e outros componentes biológicos.

Introdução

Andaimes de tecido1, materiais compostos2,comunicações ópticas3e materiais híbridos condutivos4 são áreas de pesquisa utilizando fibras especializadas de polímeros. Os métodos convencionais de fabricação de fibras incluem extrusão de derretimento, fiação, desenho, fundição e eletropinning. A maioria das fibras de polímeros produzidas por esses métodos exibem seções transversais redondas geradas pela tensão superficial entre o polímero e o ar durante a fabricação. No entanto, as fibras com seções transversais não-deroadas podem melhorar as propriedades mecânicas dos materiais compostos5,6, aumentar as relações superfície-área-volume, controlar molhar ou wicking7, e ser utilizado como guias de onda8 ou polarizadores9.

A produção de fibras especializadas de polímeros por sistemas microfluidos que empregam um córrego (fluxo de baia) para cercar e moldar outro fluxo (fluxo de núcleo) são atraentes devido às condições leves e capacidade de produção contínua de fibras altamente reprodutíveis. Experimentos iniciais produziram fibras redondas com tamanhos dependentes das taxas relativas de fluxo dos fluidos prepolímero e baia10-12. A descoberta de que ranhuras na parte superior e inferior do canal microfluido poderia desviar a baia para produzir uma forma predeterminada para o fluxo principal13,14 levou à tecnologia para gerar formas de fibra mais complexas10-12,15-17.

Os investigadores da NRL demonstraram as seguintes características técnicas críticas13-21:

- Uma variedade de características de modelagem pode ser usada para direcionar o fluido da baia para moldar o fluxo central: ranhuras ou cumes podem ser configurados como listras, chevrons ou herringbones.

- Uma caixa de ferramentas desses recursos pode ser mapeada para o resultado de fluxo desejado.

- Microcanais podem ser criados usando técnicas de litografia, moldagem, fresagem ou impressão. Os materiais do substrato não devem dissolver ou corroer nas soluções de prepolímero ou bainha, e para polimerizações fotoinitidas, as camadas externas devem ser transparentes à luz ultravioleta.

- A forma criada por um único conjunto de recursos de modelagem pode ser alterada alterando as taxas de fluxo através do canal. As simulações multifísicas da COMSOL de fluxo de fluidos nos microcanais são capazes de prever as formas resultantes de fluidos e fibras.

- A combinação entre a viscosidade e a fase (hidrofilicidade) da baia e dos fluidos do núcleo é fundamental para evitar a instabilidade do tipo de fivela, decorrente da variação da tensão da tesoura através da interface do fluido. Se houver uma grande viscosidade ou descompasso de fase pode ocorrer, possivelmente deformando a forma final da fibra ou até mesmo entupindo o microcanal.

- As fibras podem ser formadas por fundição ou polimerização, mas a polimerização fornece mais controle sobre a forma.

- A polimerização (solidificação do fluido do núcleo) deve ocorrer antes de sair do microcanal. No entanto, a polimerização mais lenta dentro do canal pode causar um aumento na viscosidade, afetando a forma da fibra ou até mesmo entupindo o canal. A hora e a localização dos eventos de polimerização devem ser cuidadosamente controladas.

- Devido à sua cinética de reação rápida, polimerizações radicais livres induzidas por foto, especialmente químicas de cliques à base de thiol, são particularmente adequadas para a produção de fibras.

- As taxas relativas de fluxo podem ser alteradas durante a fabricação para criar diâmetros de fibra não uniforme.

- Vários grupos de recursos de modelagem podem ser integrados em um único canal pelas seguintes razões:

- Para separar as funções de modelagem e dimensionamento

- Para criar fibras multicamadas ou ocas

- Produzir múltiplas fibras a partir de um único canal microfluido

- Mesógenos de cristal líquido incorporados no polímero em concentrações muito baixas exibem birefringência sob luz polarizada, sugerindo que moléculas de polímeros podem ser alinhadas ao longo do eixo das fibras.

- As células podem ser incorporadas em prepolímeros de hidrogel biocompatíveis e sobreviver ao processo de fabricação com alta viabilidade22.

Ao fabricar fibras de polímero usando foco hidrodinâmico por um fluxo de baia para moldar um fluxo prepolímero, a seleção de materiais de polímero é um primeiro passo prático. Os polímeros apropriados, as químicas iniciais correspondentes e os fluidos de baia devem ser identificados dentro das seguintes diretrizes:

- Os fluidos de polímero e baia são miscíveis e são de viscosidade semelhante. Por exemplo, uma solução monômera aquosa poderia utilizar a água como um fluido viável de baia, mas não poderia empregar hexano como fluido de baia.

- O mecanismo de polimerização deve ter cinética de taxa rápida o suficiente para solidificar o fluido do núcleo após a modelagem e imediatamente antes que a fibra saia do canal.

Após a seleção dos materiais, deve-se projetar um microcanal para gerar a forma e o tamanho da fibra desejada. Para determinar os recursos de modelagem necessários (listras, herringbones, chevrons), o software de dinâmica computacional de fluidos pode ser utilizado para prever os padrões de fluxo de fluidos. As características de modelagem transportam o fluido da baia ao redor do fluido central. Em geral, as listras movem o fluido da bainha através da parte superior e inferior do canal de um lado para o outro, enquanto herringbones e chevrons movem o fluido para longe dos lados em direção ao topo e/ou inferior do canal e, em seguida, de volta para o centro do canal diretamente sob o ponto da estrutura. O número de ranhuras repetitivas na parte superior e inferior do canal impacta o grau em que o fluido da baia é direcionado. A razão das taxas de fluxo do núcleo e do fluido da baia também mediam o efeito. Simulações usando o software COMSOL Multifísica provaram-se confiáveis na avaliação das interações dos recursos de modelagem e das relações de fluxo para prever a forma transversal. Essas simulações também fornecem uma visão útil sobre a difusão de solutos entre o núcleo e a baia com o tamanho do canal, viscosidade e taxas de fluxo propostas.

Se uma forma complexa for desejada, como a "âncora dupla" descrita em Boyd et al. 23, é útil separar as funções de modelagem e dimensionamento. Uma forma complexa pode ser criada com um conjunto de características e, em seguida, uma estrutura de ranhura única estrategicamente colocada na entrada de um segundo córrego de baia pode ser usada para diminuir a área transversal do córrego polimerizável sem alterar significativamente sua forma.

Outro exemplo de design microcanal complexo pode gerar fibras multicamadas. Neste design, são introduzidos conjuntos sequenciais de características de modelagem e fluidos adicionais de revestimento. Esses fluxos concêntricos podem ser solidificados em fibras sólidas de revestimento de núcleos ou tubos ocos. Um exemplo deste dispositivo será apresentado abaixo.

Uma vez escolhido o design do dispositivo microfluido, o processo de fabricação do microcanal pode começar. As ferramentas de fabricação que podem ser utilizadas incluem litografia macia, fresagem CNC, relevo quente e impressão 3D. Independentemente das ferramentas utilizadas, é importante perceber que características introduzidas acidentalmente na parede do canal microfluido também direcionarão o fluxo de baia e podem resultar em desvios altamente reprodutíveis na forma transversal de todas as fibras feitas usando esse dispositivo. Os materiais do substrato microcanal também devem ser cuidadosamente selecionados para serem fisicamente robustos, quimicamente inertes e resistentes a danos uv. Por exemplo, polidimtilsiloxano (PDMS) pode ser facilmente lançado, fornece vedações semelhantes a junta e é transparente UV; PDMS é útil para a parte superior transparente do canal, mas não para os lados e a parte inferior do canal, que precisam de mais rigidez.

Em última análise, introduzindo os fluidos de núcleo e baia devidamente selecionados nas taxas de fluxo previstas pelas simulações de dinâmica de fluidos, as características de modelagem gerarão o perfil adequado do fluido e a lâmpada de cura UV a jusante irá solidificar as fibras de polímero projetadas. A extrusão contínua das fibras polimerizadas do canal pode fornecer fibras reprodutíveis em comprimentos limitados apenas pelo volume dos reservatórios de fluidos.

Protocolo

Este protocolo descreve a fabricação de uma fibra oca usando a química do clique de tiol-yne fotoinitiado. O microcanal tem ranhuras chevron ou "listras" como características de modelagem na parte inferior e superior do canal(Figura 1). Três fluidos são introduzidos e são direcionados em fluxos concêntricos; do interior para os fluxos de fluidos externos, estes são referidos como o núcleo, revestimento e fluido de baia. Apenas o fluxo de revestimento é polimerizado para formar a fibra oca. Os materiais selecionados são os seguintes:

- Fluido core: PEG (M.W. = 400), ~100 mPa. sec (20 ºC)

- Fluido de revestimento: Polímero thiol-yne (PETMP + ODY), Iniciador (DMPA)

- Fluido de baia: PEG (M.W. = 400), ~100 mPa. sec (20 ºC)

O dispositivo microcanal foi montado a partir de peças de alumínio e plástico fabricadas pela fresagem CNC e fundição PDMS. O fluxo através do microcanal foi controlado por três bombas de seringa.

1. Projeto e Simulação de Microcanal

Ao calcular a velocidade do fluido e a convecção/difusão dentro do microcanal, é fundamental atribuir a viscosidade adequada a cada fluido de entrada.

- Crie um modelo de computador do microcanal desejado para ser importado para o software de dinâmica de fluidos computacionais (COMSOL). O exemplo na Figura 1 foi gerado com o software CAD Autodesk Inventor. As etapas a seguir referem-se ao uso da COMSOL Multifísica para cálculo do fluxo de fluidos dentro de um microcanal.

- Após a importação do microcanal projetado para COMSOL, as taxas de fluxo de fluidos iterativos podem ser introduzidas no solucionador Navier-Stokes.

- Inicialize a configuração do programa e escolha equações de fluxo/convecção 3D Laminar/Difusão. Os baixos números de Reynolds gerados nos microcanais permitem um fluxo completo de laminar dentro do dispositivo.

- Projete uma malha de elemento finito para fazer os cálculos numéricos. A malha deve ser mais refinada (ter pequenas divisões) em áreas onde as propriedades mudam rapidamente. Sugere-se refinar a malha tanto na característica de modelagem quanto na saída para < 1 μm de comprimento lateral. Isso prevê uma visualização "nítida" da interface do fluido de baia central.

- Propriedades do material de entrada para fluxo de fluidos, ou seja, viscosidade, constante de difusão e concentração. Neste momento, também definir as condições de limite para o fluxo de saída. Sugerimos estresse viscoso zero para simular uma tomada aberta.

- Calcule estudos de velocidade de fluxo de fluidos pedalando iterativamente através de uma série de taxas de fluxo de entrada. Por exemplo, fluido do núcleo = 7,5 μl/min, fluido de baia = 30 μl/min.

- Importar as soluções de campo de velocidade como os valores iniciais para resolver as propriedades de convecção/difusão do fluxo microcanal. A solução para os problemas de convecção/difusão ilustrará a interface do fluido de baia central e ajudará na previsão da forma do fluxo final de fluido e fibra produzido.

A partir dos resultados computacionais, o número e o tipo de características de modelagem necessários podem ser previstos para atingir a forma de fibra desejada. As entradas de vazão de fluidos também se correlacionarão com as taxas de fluxo necessárias para a geração das fibras. Com essas previsões, um dispositivo microcanal pode ser fabricado para a extrusão de fibras de polímeros.

2. Fabricação de componentes do aparelho de fluxo de baia

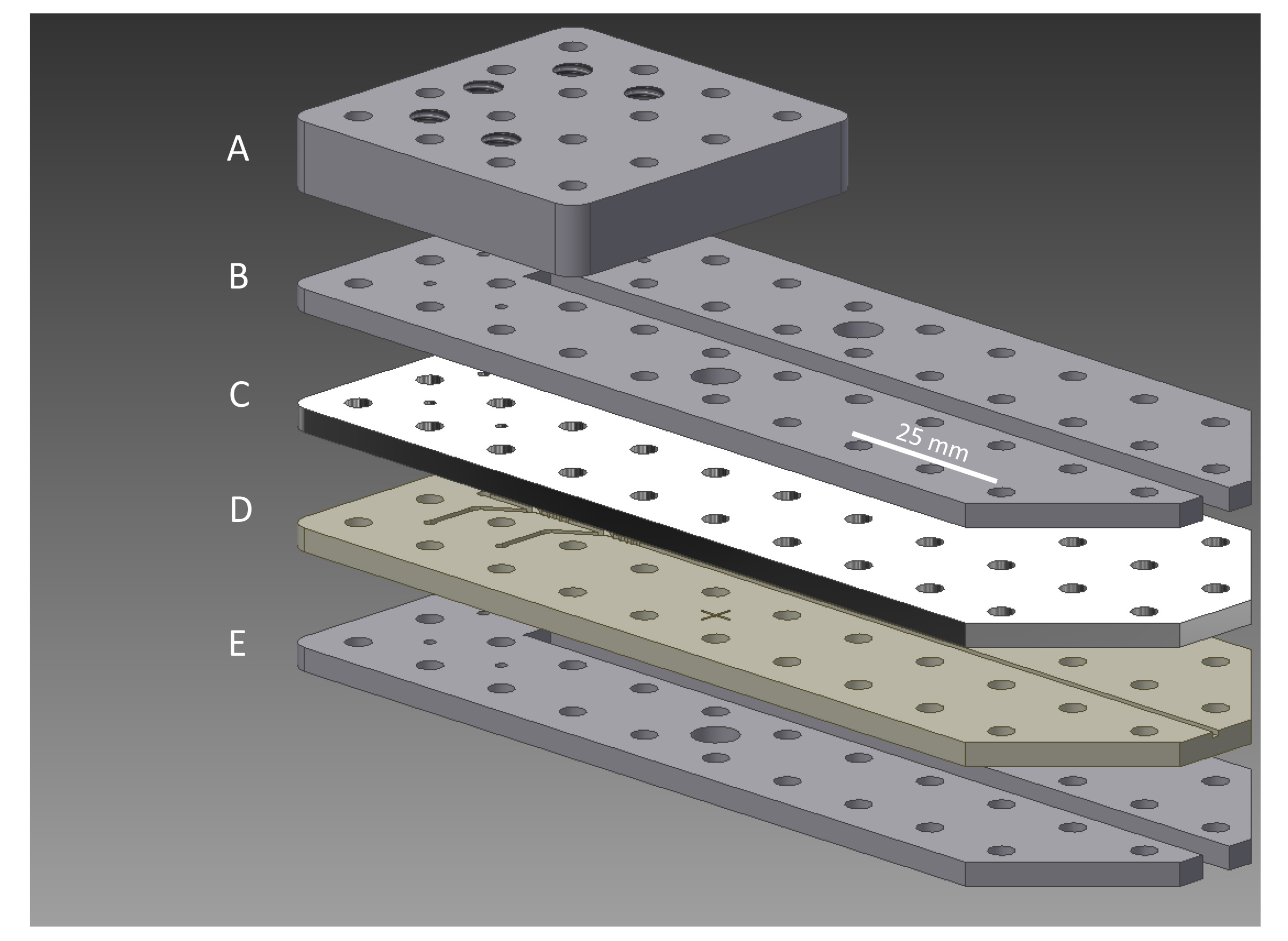

Uma combinação de microvasagem direta, relevo a quente e/ou fundição de polímeros pode ser usada para criar os componentes do dispositivo de fluxo de baia. Dependendo dos recursos, escolha a estratégia nesse ticamente. O exemplo apresentado é um processo de fresagem direta que utiliza um Código Numérico de Computador (CNC). Há cinco camadas a serem feitas (de cima para baixo), que são retratadas na Figura 2: 1. Mandril de entrada (alumínio), 2. Placa de fixação (alumínio), 3. Camada superior do microcanal (copolímero olefino cíclico, COC ou PDMS), 4. Camada inferior do microcanal (COC ou cetona éter de poliéter, PEEK), 5. Placa de fixação (alumínio). (Exemplos de arquivos para fresagem direta estão disponíveis no formato *.stl nas Informações de Suporte)

- Utilizando um design compatível com as simulações COMSOL, desenvolva um modelo 3D do sistema através de um CAD (Computer Aided Drafting). Crie um arquivo CAD separado para cada camada do dispositivo.

- Quando uma camada for fabricada via microvasão direta, importe os modelos CAD em uma aplicação de usinagem auxiliada por computador para gerar código numérico (NC) que será interpretado por um computador controlado numericamente (CNC) para produzir o dispositivo.

- Adquira 5 folhas de 30,5 cm × materiais de camada sacrificial de 30,5 cm com no mínimo de 3,2 mm de espessura.

- Adquira 1 folha cada de COC, PEEK, alumínio e poli (metilmethacrilato) que têm 30,5 cm × 30,5 cm e 3,2 mm de espessura.

- Adquira 1 folha de alumínio de 30,5 cm × 30,5 cm e 9,5 mm de espessura.

- Fixar cada uma das folhas nas etapas 2.4-2.5 a uma folha de estoque sacrificial a partir da etapa 2.3 com adesivo de dupla lateral. Certifique-se de que, no máximo, existe uma borda externa não-gravada de 2,5 cm. A fita serve para manter o material de trabalho no lugar enquanto é moído e para protegê-lo uma vez que a parte moída é cortada do material de estoque no final do ciclo da usina.

- Fixar o estoque coc + sacrificial à mesa do Moinho CNC, carregar as ferramentas citadas no código numérico (NC) e calibrar as ferramentas e materiais de estoque (trabalho) em x, y e z.

- Carregue o código NC e moer a camada COC.

- Remova a folha de material do moinho e remova cuidadosamente a peça usinada do substrato. Durante esse processo, o refrigerador de moinho saturará a peça e o estoque. Enxágüe bem antes de remover suavemente a peça. Lave com um detergente suave, seguido de lavagem com 70% de álcool isopropílico. O detergente suave removerá resíduos oleosos, e o álcool removerá o adesivo residual. Se as rebarbas estiverem presas nas microarquiteturas, a sônica pode ser necessária para desalojá-las.

- Repita as etapas 2.7 e 2.9 para cada uma das outras camadas que serão usadas para criar o dispositivo de fluxo de baia.

- Com exceção da camada PMMA, cada uma das camadas que foram preparadas até este ponto será usada diretamente no dispositivo. O PMMA será usado para preparar uma camada PDMS combinando 10 partes base Sylgard 184 com 1 agente de cura de peças e misturando completamente por agitação. Essas informações são fornecidas no caso de se preferir substituir uma das camadas coc pelo material PDMS semelhante à junta.

- Despeje o Sylgard 184 na cavidade do molde PMMA preparada anteriormente, garantindo que as bolhas de ar sejam eliminadas. Se necessário, as bolhas podem ser removidas no vácuo. O PDMS pode ser curado à temperatura ambiente por 48 horas, 45 min a 100 °C, 20 min a 125 °C ou 10 min a 150 °C.

3. Montagem do aparelho de fluxo de baia

- Monte o dispositivo de fluxo de baia de baixo para cima colocando uma placa de fixação na parte inferior, em seguida, a camada COC seguida pela outra camada COC, e a placa de fixação restante(Figura 2). Certifique-se de que as ranhuras de modelagem se alinham entre si ao longo das bordas do canal e que as geometrias de modelagem de fluidos nas camadas coc se sobrepõem perfeitamente. Um microscópio de dissecção pode ser usado para ajudar no alinhamento.

- Insira parafusos no centro do dispositivo e aperte as porcas e parafusos para fixar o dispositivo.

- Alternando da esquerda para a direita do centro, repita o passo 3.2 do centro para travar no alinhamento e evitar vazamentos. Adicione o mandril de entrada quando seus orifícios de montagem forem atingidos e continue montando os parafusos de forma alternada.

- Use encaixes HPLC padrão para interfacear o dispositivo de fluxo de baia com as tubulações e seringas que contêm fluido de baia e solução de prepolymer. O aperto de mão é suficiente para todas as conexões.

- Monte o dispositivo verticalmente usando um suporte de anel e grampo. Certifique-se de que o dispositivo é vertical usando um nível na parte superior mais alta. Se o dispositivo de fluxo de baia não for vertical, a fibra pode tocar na parede do microcanal e causar entupimento.

- Posicione a fonte UV perpendicularmente ~1 cm da face COC do dispositivo de fluxo de bainha de tal forma que os últimos 3-5 cm do microcanal são irradiados. A fonte UV deve ser calibrada para entregar ~200 mW/cm2.

4. Preparação da solução

Como indicado anteriormente, muitos materiais podem ser usados para criar microfibras usando protocolos análogos e sistemas de fluxo de baia, mas a química thiol-yne é usada aqui. Prepare a solução prepolymer imediatamente antes de iniciar o processo de extrusão de fibras para evitar o aumento da viscosidade que pode ocorrer ao longo do tempo no armazenamento.

- Prepare uma alíquota de polietileno glicol 400 (PEG 400) para servir como fluido de baia.

- Encha uma seringa de 1 ml com ponta de Luer com PEG 400 para servir como um fluido de núcleo não polimerizável, e encha uma seringa de 30 ml com ponta de Luer com PEG 400 para servir como fluido de baia.

- Prepare uma solução prepolímero que contém 0,01 mol pentaerythritol tetrakis 3-mercaptopropionate (PETMP) e 0,01 mol 1,7-octadiyne (ODY). Certifique-se de que os dois componentes estão bem misturados ao longo do experimento, minimizar a exposição de todos os reagentes prepolímeros a fontes de luz UV, incluindo luz ambiente (por exemplo, envolvê-lo com papel alumínio).

- Suplemente a solução PETMP/ODY com fotointecimento 4 x10 -4 mol 2,2-dimethoxy-2-phenylacetophenone (DMPA). Continue a garantir que as soluções estejam bem misturadas, e que não sejam expostas à luz UV, cobrindo os recipientes com papel alumínio.

- Carregue uma seringa de alumínio de 5 ml embrulhada, com a solução prepolymer.

5. Produção de Microfibra (Foco de Vídeo)

- Certifique-se de que a saída do canal microfluido esteja em contato com uma solução no banho de coleta(Figura 3). Para estruturas complexas, a solução no banho de coleta deve ser compatível com a viscosidade com o núcleo e fluidos de baia, mas para as simples fibras ocas, a água é suficiente.

- Coloque as bombas de seringa de fluido de núcleo, revestimento e baia para infundir a 1, 30 e 120 μl/min, respectivamente. Certifique-se de que os respectivos diâmetros da seringa foram devidamente inseridos nas bombas de seringa.

- Monte as seringas em suas bombas de seringa correspondentes e conecte-as ao dispositivo de fluxo de baia com tubos de Tygon protetor UV.

- Inicie o fluido da baia para preparar o dispositivo de fluxo de baia e elimine o ar do sistema. Inspecione visualmente o microcanal, garantindo que não permaneçam bolhas de ar no microcanal antes de passar para o próximo passo. Preste atenção especial nas listras. Um microscópio de dissecção pode ser usado para auxiliar na inspeção de microcanais. Se as bolhas de ar estiverem presentes, agitar o dispositivo girando e/ou tocando suavemente enquanto estiver sob fluxo para retirar bolhas de ar do dispositivo.

- Inicie o fluido de revestimento, permitindo também que o fluxo se estabilize. Certifique-se de que não há bolhas de ar no microcanal antes de ir para o próximo passo. Preste especial atenção aos sulcos de modelagem. Se houver bolhas de ar, agitará o dispositivo enquanto estiver sob fluxo para retirar as bolhas de ar do dispositivo.

- Finalmente, inicie o fluido do núcleo; novamente, certifique-se de que as bolhas não estão presentes no sistema.

- Ligue a fonte UV e observe o banho de coleta para produção contínua da microfibra oca (Figura 4A)como é ejetada com o fluido da baia. Recupere a fibra do banho de coleta usando uma espátula modificada ou um laço inoculante, e permita que a fibra contínua seja coletada em um carretel motorizado(Figura 3).

Resultados

Um design simples de 2 estágios, utilizando ranhuras de modelagem e três entradas de solução, foi usado para criar fibras ocas(Figura 1). Foram utilizadas simulações COMSOL para determinar as razões de fluxo apropriadas para obter o tamanho transversal desejado(Figura 1,ESI Video). Uma combinação de fresagem e moldagem produziu os componentes para o conjunto de fluxo de baia para fabricar as fibras (Figura 2). O conjunto completo incluiu o dispositivo de fluxo de baia, laser UV acoplado de fibra óptica, três bombas de seringa, um banho de coleta (béquer) e um carretel de coleta de fibras(Figura 3).

A polimerização do material de revestimento foi iniciada pela fonte de luz UV, e fibras ocas foram extrudadas do microcanal para o banho de coleta. A fibra se formou e foi coletada continuamente até que a luz UV foi desligada. A produção de fibras continuou por minutos e gerou uma única fibra sobre um metro de comprimento. As fibras feitas nessas condições tinham aproximadamente 200 μm de diâmetro. A estrutura das fibras foi visualizada por meio de microscopia óptica e eletrônica. As fibras tinham uma forma oval com um núcleo oco. A ação capilar foi utilizada para introduzir líquido e bolhas no interior da fibra e confirmou que a estrutura oca era contínua sobre o comprimento da fibra(Figura 4A).

Figura 1. Design do dispositivo de fluxo de baia e dados COMSOL. O dispositivo de fabricação de duas seções com ranhuras retas foi selecionado para produzir uma fibra oca (girada sobre o eixo x 45°). As simulações COMSOL à esquerda demonstram como as razões de fluxo de revestimento do núcleo:baia (números abaixo de cada simulação) impactam o tamanho final das fibras ocas. A seção transversal do microcanal é de 1 mm x 0,75 mm, e as listras têm 0,38 mm de largura e 250 μm de profundidade. As listras estão em um ∠45° em relação ao canal.

Figura 2. Visão explodida da montagem de fluxo de baia. De cima para baixo,(A) mandril de entrada,(B) placa de fixação,(C) tampa microcanal,(D) base microcanal, (E) placa de fixação. Os componentes são fabricados a partir de alumínio, alumínio, COC (ou PDMS), COC (ou PEEK) e alumínio, respectivamente. Os orifícios regularmente espaçados acomodam parafusos de montagem.

Figura 3. Foto de layout e visão geral esquemática. A configuração inclui o conjunto de fluxo de baia fixado verticalmente sobre o béquer contendo banho de água, laser de fibra óptica para fotopolimerização, três bombas de seringa e eixo para coleta de fibras de polímeros. Inset mostra montagem de fabricação com iluminação UV. (A) Paletes e entradas do núcleo,(B)canal microfluido,(C) luz UV,(D) reservatório de coleta,(E) fibra polimerizada sendo coletada.

Figura 4. Imagens ópticas e de micrografia eletrônica de fibras feitas com foco hidrodinâmico. As fibras foram fabricadas nas seguintes formas utilizando focalizando hidrodinâmica: (A) Tubos ocos,(B) Fitas retangulares,(C) Fitas elásticas finas,(D) Triângulos,(E) Feijões renais, (F) Corda de pérolas,(G) Fibra redonda com nanofibra de carbono incorporada, e(H) Dupla âncora em forma. As fibras são feitas de vários materiais, incluindo acrilatos, metacrilatos e tiol-enes.

Vídeo ESI. Gráfico de fatias produzido em COMSOL Multifísica representando metade do microcanal com núcleo, revestimento e fluidos de baia entrando no dispositivo e atravessando as ranhuras de listras diagonais que alteram o fluxo de dois estágios. As taxas de fluxo de núcleo, revestimento e baia simuladas são 1, 28 e 256 μl/min, respectivamente. O vídeo representa ~6 segundos em tempo real, diminuiu 6 vezes para fins ilustrativos.

Discussão

A fabricação de fibras de polímero utilizando a abordagem de fluxo de baia tem múltiplas vantagens em comparação com outras técnicas de fabricação de fibras. Uma dessas vantagens é a capacidade de fabricar fibras usando várias combinações de reagentes. Embora uma combinação específica de thiol-yne tenha sido apresentada aqui, várias outras combinações de química de cliques de thiol (incluindo thiol-ene) funcionam igualmente bem. Uma grande variedade de outras combinações podem ser empregadas para produzir fibras, desde que a solução de baia seja miscível com o material central a ser polimerizado. Inclusões como nanofibras, partículas e células também são possíveis, desde que sejam levadas em conta as contribuições desses aditivos para a viscosidade da solução prepolímero.

A química do clique thiol é um subconjunto da família de química de cliques em que um complexo com um grupo de thiol pode ser covalentemente ligado a um complexo com um grupo funcional alkene (double bond) ou alkyne (triple bond) por fotopolimerização de luz UV. Reações envolvendo alqueias são denominadas reações thiol-ene, e reações envolvendo alkynes são denominadas reações thiol-yne. Um título pi (de um alkene ou alkyne) será anexado a um grupo de tiol após a irradiação da luz UV. O processo se encaixa bem dentro da família de cliques de reações e tem sido efetivamente usado em nosso canal microfluido para produzir fibras de várias formas (por exemplo, redonda, em forma de fita, âncora dupla) de numerosos componentes de partida de cliques thiol.

Uma vantagem específica para o método aqui descrito em comparação com a maioria dos outros processos semelhantes é a capacidade de controlar tanto a forma quanto o tamanho das fibras produzidas (Figuras 4A-H). Ao projetar um canal para ter listras, chevrons ou herringbones, a fibra produzida terá uma forma transversal diferente. Em geral, as listras são úteis para produzir formas redondas ou para a introdução de fluxos adicionais de baia para cercar completamente os fluxos anteriormente moldados e movê-los para longe das paredes do canal antes da polimerização. Os chevrons reduzem a dimensão vertical no centro do córrego em forma, mantendo a simetria horizontal. Os herringbones reduzem a dimensão vertical de um lado do córrego em forma, produzindo assimetria. Estas ferramentas de modelagem podem ser misturadas em inúmeras combinações. O número de características equivalentes (ou seja, 7 chevrons versus 10 chevrons) também pode ser usado para produzir fibras com diferentes perfis transversais.

Além da capacidade de controlar a forma da fibra, a metodologia de fabricação de fibras apresentada também proporciona a capacidade de controlar o tamanho das fibras fabricadas, mesmo utilizando um único conjunto de fluxo de baia (por exemplo, Figura 1). Ajustar a relação baia:core da taxa de fluxo é um dos meios de fabricação de fibras com diferentes áreas transversais. Também é possível controlar o tamanho da fibra ajustando o desenho do canal para ter estágios adicionais de baia. Se a modelagem ocorre em um ou mais estágios, um simples estágio final pode ser usado para reduzir o tamanho do núcleo sem alterar a forma.

A facilidade com que uma infinidade de combinações de reagentes pode ser usada para produzir fibras de várias formas e tamanhos usando este design de canal microfluido será útil em uma ampla gama de aplicações, da engenharia de tecidos à comunicação óptica a têxteis inteligentes.

Divulgações

As patentes listadas nas referências estão disponíveis para licença do Departamento da Marinha (http://www.nrl.navy.mil/doing-business/tech-transfer/).

Agradecimentos

Darryl A. Boyd e Michael A. Daniele são Bolsistas de Pós-Doutorado do Conselho Nacional de Pesquisa. O trabalho contou com o apoio das Unidades de Trabalho ONR/NRL 4286 e 9899. As opiniões são dos autores e não representam a opinião da Marinha dos EUA ou do Departamento de Defesa dos EUA.

Materiais

| Name | Company | Catalog Number | Comments |

| Pentaerythritol tetrakis 3-mercaptopropionate | Sigma-Aldrich | 381462 | See references |

| 1.7-Octadiyne | Sigma-Aldrich | 161292 | See references |

| 2,2-Dimethoxy-2-phenylacetophenone | Sigma-Aldrich | 196118 | See references |

| Polyethylene glycol 400 | Sigma-Aldrich | 202398 | Polyethylene glycol 200 or 600, dextrose, or glycerol may be substituted |

| Sylgard 184 | Sigma-Aldrich | 761036 | QSIL 216, OptiTec 7020, or GS RTV 615 may be substituted |

| Table of Specific Equipment | |||

| MiniMill | Haas | MINIMILL | Any NC code interpreting 2.5 axis (or higher) mill may be substituted |

| Syringe pumps (3) | Harvard Apparatus | 702212 | Syringe pumps that can be programmed to deliver the desired volume flow rates may be substituted |

| Tygon tubing (3 m) | Fisher Scientific | 14-169-13A | NA |

| PEEK tubing | Upchurch Scientific | 1435 | NA |

| HPLC fittings | Upchurch Scientific | 1457 | NA |

| BlueWave 200 UV lamp with stand and light guides | Dymax | 38905; 38477; 39700 | Any guided UV source that delivers 300-450 nm, >200 mW/cm2 may be substituted |

| 500 ml beaker | Fisher Scientific | FB-100-600 | Any vessel of approximately the same size and shape may be substituted |

| Ring stand | Fisher Scientific | S47807 | Any ring stand capable of mounting a clamped sheath flow apparatus above the level of the syringe pumps may be substituted |

| Ring stand clamp holder (2) | Fisher Scientific | S02625 | Any ring stand clamp holder capable of holding the clamps may be substituted |

| Ring stand clamps (2) | Fisher Scientific | 02-216-352 | Any ring stand clamp capable of holding the clamped sheath flow apparatus and light guides may be substituted |

| 1, 5, and 60 ml Syringes | Fisher Scientific | 14-823-16H; 14-823-16D; 14-820-11 | Any syringe with known inner diameter and sufficient volume may be substituted |

| Poly(methylmethacrylate) (3.2 mm) | McMaster-Carr | 8560K239 | Polycarbonate and cyclic olefin copolymer may be substituted |

| Polyether ether ketone (3.2 mm) | McMaster-Carr | 8504K25 | Solvent resistant machinable materials may be substituted |

| Aluminum (3.2, 9.5 mm) | McMaster-Carr | 1651T41; 9246K23 | Substitute other materials as needed |

Referências

- Khademhosseini, A., Langer, R., Borenstein, J., Vacanti, J. P. Microscale technologies for tissue engineering and biology. Proc. Natl. Acad. Sci. U.S.A. 103, 2480-2487 (2006).

- Blond, D., McCarthy, D. N., Blau, W. J., Coleman, J. N. Toughening of artificial silk by incorporation of carbon nanotubes. Biomacromolecules. 8, 3973-3976 (2007).

- Aykut, Y., Saquing, C. D., Pourdeyhimi, B., Parsons, G. N., Khan, S. A. Templating quantum dot to phase-transformed electrospun TiO(2) nanofibers for enhanced photo-excited electron injection. ACS Appl. Mater. Interfaces. 4 (2), 3837-3845 (2012).

- Puigmarti-Luis, J., Schaffhauser, D., Burg, B. R., Dittrich, P. S. A Microfluidic Approach for the Formation of Conductive Nanowires and Hollow Hybrid Structures. Adv. Mater. 22, 2255-22 (2010).

- Edie, D. D., Fox, N. K., Barnett, B. C., Fain, C. C. Melt-spun noncircular carbon-fibers. Carbon. 24, 477-482 (1986).

- Park, S. J., Seo, M. K., Shim, H. B. Effect of fiber shapes on physical characteristics of non-circular carbon fibers-reinforced composites. Mater. Sci. Eng. A Struct. 352, 34-39 (2003).

- Haile, W. A., Phillips, B. M. Deep grooved polyester fiber for wet lay applications. Tappi. 78, 139-142 (1995).

- Yamada, J. Radiative properties of fibers with non-circular cross sectional shapes. J. Quant. Spectrosc. Ra. 73, 261-272 (2002).

- Kopp, V. I., et al. Chiral fiber gratings. Science. 305, 74-75 (2004).

- Thangawng, A. L., Howell, P. B., Richards, J. J., Erickson, J. S., Ligler, F. S. A simple sheath-flow microfluidic device for micro/nanomanufacturing: fabrication of hydrodynamically shaped polymer fibers. Lab Chip. 9, 3126-3130 (2009).

- Thangawng, A. L., Howell, P. B., Spillmann, C. M., Naciri, J., Ligler, F. S. UV polymerization of hydrodynamically shaped fibers. Lab Chip. 11, 1157-1160 (2011).

- Thangawng, A. L., et al. A hard microflow cytometer using groove-generated sheath flow for multiplexed bead and cell assays. Anal. Bioanal. Chem. 398, 1871-1881 (2010).

- Mott, D. R., Howell Jr, ., B, P., Obenschain, K. S., Oran, E. S. The Numerical Toolbox: An approach for modeling and optimizing microfluidic components. Mech. Res. Commun. 36, 104-109 (2009).

- Mott, D. R., et al. Toolbox for the design of optimized microfluidic components. Lab Chip. 6, 540-549 (2006).

- Howell Jr, ., B, P., Ligler, F. S., Shields, A. R. Sheath fow device and method. United States patent US20110193259. , (2011).

- Howell, P. B., Ligler, F. S., Shields, A. R. Creating sheathed flow for applications e.g. particle counting, by introducing sheath and core streams at proximal end of channel that creates multiple sheathed flows, and polymerizing multiple sheathed flows to form multiple fibers. United States patent US2011193259-A1. , (2009).

- Mott, D., Howell Jr, ., B, P., Ligler, F. S., Fertig, S., Bobrowski, A. Sheath flow device and method. United States patent US20090208372. , (2009).

- Daniele, M. A., et al. Rapid and continuous hydrodynamically controlled fabrication of biohybrid microfibers. Adv. Funct. Mater. 23, 698-704 (2012).

- Howell, P. B., Mott, D., Golden, J. P. Numerical toolbox for design of fluidic components and systems. United States patent US20080221844. , (2008).

- Shields, A. R., et al. Hydrodynamically directed multiscale assembly of shaped polymer fibers. Soft Matter. 8, 6656-6660 (2012).

- Boyd, D. A., Shields, A. R., Naciri, J., Ligler, F. S. Hydrodynamic shaping, polymerization, and subsequent modification of thiol click fibers. ACS Appl. Mater. Inter. 5, 114-119 (2012).

- Daniele, M. A., et al. Rapid and Continuous Hydrodynamically Controlled Fabrication of Biohybrid Microfibers. Adv. Funct. Mater. 23, 698-704 (2013).

- Boyd, D. A., Shields, A. R., Howell, P. B., Ligler, F. S. Design and fabrication of uniquely shaped thiol-ene microfibers using a two-stage hydrodynamic focusing design. Lab Chip. 13, 3105-3110 (2013).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados