Method Article

Fabbricazione microfluidica di fibre polimeriche e bioibride con dimensioni e forma predesignate

In questo articolo

Riepilogo

Due fluidi adiacenti che passano attraverso un canale microfluidico scanalato possono essere diretti a formare una torcia attorno a un nucleo di prepolimeri; determinando così sia la forma che la sezione trasversale. La polimerizzazione fotoiniziata, come la chimica dei clic tiolo, è adatta per solidificare rapidamente il fluido del nucleo in una microfibra con dimensioni e forma predeterminate.

Abstract

Un fluido "sheath" che passa attraverso un canale microfluidico a basso numero di Reynolds può essere diretto attorno a un altro flusso "core" e utilizzato per dettare la forma e il diametro di un flusso di nucleo. Le scanalature nella parte superiore e inferiore di un canale microfluidico sono state progettate per dirigere il fluido della tona e modellare il fluido del nucleo. Abbinando la viscosità e l'idrofilia dei fluidi della tona e del nucleo, gli effetti interfacciali sono ridotti al minimo e si possono formare forme fluide complesse. Il controllo delle portate relative dei fluidi della tona e del nucleo determina l'area della sezione trasversale del fluido del nucleo. Le fibre sono state prodotte con dimensioni che vanno da 300 nm a ~ 1 mm e le sezioni trasversali in fibra possono essere rotonde, piatte, quadrate o complesse come nel caso delle fibre a doppia ancoraggio. La polimerizzazione del fluido del nucleo a valle della regione di formatura solidifica le fibre. La chimica dei clic fotoiniziati è adatta per una rapida polimerizzazione del fluido del nucleo mediante irradiazione con luce ultravioletta. Fibre con un'ampia varietà di forme sono state prodotte da un elenco di polimeri tra cui cristalli liquidi, resine poli (metilmetacrilato), tiolo-ene e tiolo-yne, glicole polietilene e derivati dell'idrogel. Il taglio minimo durante il processo di modellatura e le condizioni di polimerizzazione lieve rendono anche il processo di fabbricazione adatto per l'incapsulamento di cellule e altri componenti biologici.

Introduzione

Impalcaturetissutali 1,materialicompositi 2,comunicazioniottiche 3e materiali ibridi conduttivi4 sono aree di ricerca che utilizzano fibre polimeriche specializzate. I metodi convenzionali per la fabbricazione delle fibre includono l'estrusione di fusione, la filatura, il disegno, la fusione e l'elettrofilatura. La maggior parte delle fibre polimeriche prodotte con questi metodi mostrano sezioni trasversali rotonde generato dalla tensione superficiale tra il polimero e l'aria durante la fabbricazione. Tuttavia, le fibre con sezioni trasversali non arrotondate possono migliorare le proprietà meccaniche dei materialicompositi 5,6,aumentare i rapporti superficie-volume, controllare l'inumidimento o l'assorbimento7e essere utilizzate come guide d'onda8 o polarizzatori9.

La produzione di fibre polimeriche specializzate da parte di sistemi microfluidici che impiegano un flusso (flusso di sheath) per circondare e modellare un altro flusso (flusso del nucleo) sono interessanti a causa delle condizioni miti e della capacità di produzione continua di fibre altamente riproducibili. Gli esperimenti iniziali hanno prodotto fibre rotonde con dimensioni dipendenti dalle portate relative del prepolimero e dei fluidi di sheath10-12. La scoperta che le scanalature nella parte superiore e inferiore del canale microfluidico potrebbero deviare la trave per produrre una forma predeterminata per il flusso del nucleo13,14 ha portato alla tecnologia per generare forme di fibrapiù complesse 10-12,15-17.

Gli investigatori dell'NRL hanno dimostrato le seguenti caratteristichetecniche critiche 13-21:

- Una varietà di caratteristiche di modellatura può essere utilizzata per dirigere il fluido della tona per modellare il flusso del nucleo: scanalature o creste possono essere configurate come strisce, galloni o spina di pesce.

- Una casella degli strumenti di queste funzionalità può essere mappata al risultato del flusso desiderato.

- I microcanali possono essere creati utilizzando tecniche di litografia, stampaggio, fresatura o stampa. I materiali del substrato non devono dissolversi o erodere nelle soluzioni prepolimero o di zaffiro e, per le polimerizzazioni fotoiniziate, gli strati esterni devono essere trasparenti alla luce ultravioletta.

- La forma creata da un singolo set di feature di modellatura può essere modificata modificando le portate attraverso il canale. COMSOL Le simulazioni multifisiche del flusso di fluido nei microcanali sono in grado di prevedere le forme di fluido e fibre risultanti.

- Abbinare la viscosità e la fase (idrofilidicità) dei fluidi della tona e del nucleo è fondamentale per evitare l'instabilità del tipo di deformazione, derivante dalla variazione della tensione di taglio attraverso l'interfaccia del fluido. Se c'è una grande viscosità o una deformazione viscosa di mismatch di fase può verificarsi, eventualmente deformando la forma finale della fibra o addirittura intasando il microcanale.

- Le fibre possono essere formate mediante fusione o polimerizzazione, ma la polimerizzazione fornisce un maggiore controllo sulla forma.

- La polimerizzazione (solidificazione del fluido del nucleo) deve avvenire prima di uscire dal microcanale. Tuttavia, una polimerizzazione più lenta all'interno del canale può causare un aumento della viscosità, influenzando la forma della fibra o addirittura intasando il canale. L'ora e la posizione degli eventi di polimerizzazione devono essere attentamente controllate.

- A causa della loro cinetica a reazione rapida, le polimerizzazioni dei radicali liberi indotte da foto, in particolare la chimica dei clic a base di tiolo, sono particolarmente adatte per la produzione di fibre.

- Le portate relative possono essere modificate durante la fabbricazione per creare diametri di fibre nonuniformi.

- Più gruppi di funzionalità di modellazione possono essere integrati in un unico canale per i seguenti motivi:

- Per separare le funzioni di modellatura e dimensionamento

- Per creare fibre multistrato o cave

- Per produrre più fibre da un singolo canale microfluidico

- I mesogeni a cristalli liquidi incorporati nel polimero a concentrazioni molto basse mostrano birifrangenza sotto la luce polarizzata, suggerendo che le molecole polimeriche possono essere allineate lungo l'asse delle fibre.

- Le cellule possono essere incorporate nei prepolimeri idrogel biocompatibili e sopravvivere al processo di fabbricazione con alta vitalità22.

Quando si fabbricano fibre polimeriche utilizzando la messa a fuoco idrodinamica da un flusso di zanti per modellare un flusso di prepolimeri, la selezione di materiali polimerici è un primo passo pratico. I polimeri appropriati, le corrispondenti chimiche iniziatori e i fluidi di sheath devono essere identificati entro le seguenti linee guida:

- I fluidi polimerici e di sheath sono miscible e hanno una viscosità simile. Ad esempio, una soluzione acquosa monomero potrebbe utilizzare l'acqua come fluido di sheath praticabile, ma non potrebbe impiegare esano come fluido di sheath.

- Il meccanismo di polimerizzazione deve avere una cinetica della velocità abbastanza veloce da solidificare il fluido del nucleo dopo la sagomatura e immediatamente prima che la fibra ese dal canale.

Dopo aver selezionato i materiali, è necessario progettato un microcanale per generare la forma e le dimensioni desiderate della fibra. Per determinare le caratteristiche di formatura richieste (strisce, spina di pesce, galloni), è possibile utilizzare un software computazionale di fluidodinamica per prevedere i modelli di flusso del fluido. Le caratteristiche di sagomatura trasportano il fluido della torcia attorno al fluido del nucleo. In generale, le strisce spostano il fluido della torcia attraverso la parte superiore e inferiore del canale da un lato all'altro, mentre a spina di pesce e galloni spostano il fluido lontano dai lati verso la parte superiore e /o inferiore del canale e quindi di nuovo verso il centro del canale direttamente sotto il punto della struttura. Il numero di scanalature ripetitive nella parte superiore e inferiore del canale influisce sul grado di diretta del fluido di sheath. Anche il rapporto tra le portate del nucleo e del fluido di sheath media l'effetto. Le simulazioni che utilizzano il software COMSOL Multiphysics si sono dimostrate affidabili nella valutazione delle interazioni delle caratteristiche di modellatura e dei rapporti di portata per prevedere la forma della sezione trasversale. Queste simulazioni forniscono anche utili informazioni sulla diffusione dei soluti tra il nucleo e la chiave con le dimensioni del canale, la viscosità e le portate proposte.

Se si desidera una forma complessa, ad esempio la "doppia ancora" descritta in Boyd et al. 23, è utile separare le funzioni di modellatura e dimensionamento. Una forma complessa può essere creata con un insieme di caratteristiche e quindi una struttura a scanalatura singola posizionata strategicamente posizionata all'ingresso di un secondo flusso di rivestimento può essere utilizzata per ridurre l'area della sezione trasversale del flusso polimerizzabile senza alterarne significativamente la forma.

Un altro esempio di progettazione complessa di microcanali può generare fibre multistrato. In questo design vengono introdotti set sequenziali di caratteristiche di modellatura e fluidi di rivestimento aggiuntivi. Questi flussi concentrici possono essere solidificati in fibre solide di rivestimento del nucleo o tubi cavi. Un esempio di questo dispositivo sarà presentato di seguito.

Una volta scelto il design del dispositivo microfluidico, può iniziare il processo di fabbricazione del microcanale. Gli strumenti di fabbricazione che possono essere utilizzati includono litografia morbida, fresatura CNC, goffratura a caldo e stampa 3D. Indipendentemente dagli strumenti utilizzati, è importante rendersi conto che le caratteristiche introdotte accidentalmente nella parete del canale microfluidico dirigeranno anche il flusso della toria e possono comportare deviazioni altamente riproducibili nella forma della sezione trasversale di tutte le fibre realizzate utilizzando quel dispositivo. I materiali del substrato a microcanale devono anche essere accuratamente selezionati per essere fisicamente robusti, chimicamente inerti e resistenti ai danni UV. Ad esempio, il polidimetilsilossano (PDMS) può essere facilmente gettato, fornisce guarnizioni simili a guarnizioni ed è trasparente ai raggi UV; PDMS è utile per la parte superiore trasparente del canale, ma non per i lati e la parte inferiore del canale, che necessitano di maggiore rigidità.

In definitiva, introducendo i fluidi nucleo e fante opportunamente selezionati alle portate previste dalle simulazioni fluidodinamiche, le caratteristiche di formatura genereranno il profilo del fluido appropriato e la lampada di polimerizzazione UV a valle solidificherà le fibre polimeriche progettate. L'estrusione continua delle fibre polimerizzate dal canale può fornire fibre riproducibili in lunghezze limitate solo dal volume dei serbatoi del fluido.

Protocollo

Questo protocollo descrive la fabbricazione di una fibra cava usando la chimica del clic tiolo-yne fotoiniziato. Il microcanale ha scanalature chevron o "strisce" come caratteristiche di modellatura nella parte inferiore e superiore del canale (Figura 1). Tre fluidi sono introdotti e sono diretti in flussi concentrici; dai flussi di fluido dall'interno all'esterno, questi sono indicati come il nucleo, il rivestimento e il fluido della toraia. Solo il flusso di rivestimento è polimerizzato per formare la fibra cava. I materiali selezionati sono i seguenti:

- Fluido centrale: PEG (M.W. = 400), ~100 mPa. sec (20 ºC)

- Fluido di rivestimento: Polimero tiolo-yne (PETMP + ODY), Iniziatore (DMPA)

- Fluido di fata: PEG (M.W. = 400), ~100 mPa. sec (20 ºC)

Il dispositivo a microcanale è stato assemblato da parti in alluminio e plastica fabbricate dalla fresatura CNC e dalla fusione PDMS. Il flusso attraverso il microcanale era controllato da tre pompe per siringhe.

1. Progettazione e simulazione di microcanali

Quando si calcolano sia la velocità del fluido che la convezione/diffusione all'interno del microcanale, è fondamentale assegnare la corretta viscosità a ciascun fluido in ingresso.

- Creare un modello computertico del microcanale desiderato da importare nel software di fluidodinamica computazionale (COMSOL). L'esempio nella figura 1 è stato generato con il software CAD Autodesk Inventor. I seguenti passaggi sono in riferimento all'uso della multifisica COMSOL per il calcolo del flusso di fluido all'interno di un microcanale.

- Dopo l'importazione del microcanale progettato in COMSOL, le portate dei fluidi iterativi possono essere introdotte nel risolutore Navier-Stokes.

- Inizializzare l'impostazione del programma e scegliere 3D Laminar Flow+Convection/Diffusion Equations. I bassi numeri di Reynolds generati nei microcanali consentono un flusso laminare completo all'interno del dispositivo.

- Progettare una mesh a elementi finiti su cui eseguire i calcoli numerici. La rete dovrebbe essere più raffinata (avere piccole divisioni) in aree in cui le proprietà cambiano rapidamente. Si consiglia di perfezionare la mesh sia nella feature di formatura che nell'uscita < 1 μm di lunghezza laterale. Ciò fornisce una visualizzazione "nitida" dell'interfaccia del fluido core-sheath.

- Proprietà del materiale di ingresso per il flusso del fluido, cioè viscosità, costante di diffusione e concentrazione. In questo momento, impostare anche le condizioni limite per il flusso di uscita. Suggeriamo zero sollecitazioni viscose per simulare una presa aperta.

- Calcola gli studi sulla velocità del flusso del fluido pedalando iterativamente attraverso una serie di portate di ingresso. Ad esempio, fluido del nucleo = 7,5 μl/min, liquido di fante = 30 μl/min.

- Importare le soluzioni del campo velocità come valori iniziali per risolvere le proprietà di convezione/diffusione del flusso del microcanale. La soluzione ai problemi di convezione/diffusione illustrerà l'interfaccia del fluido core-sheath e ai aiderà a prevedere la forma del flusso finale del fluido e della fibra prodotta.

Dai risultati computazionali, è possibile prevedere il numero e il tipo di feature di formatura richiesti per ottenere la forma della fibra desiderata. Gli ingressi della portata del fluido saranno anche correlati alle portate richieste per generare le fibre. Con queste previsioni, un dispositivo a microcanale può essere fabbricato per l'estrusione di fibre polimeriche.

2. Fabbricazione di componenti dell'apparato di flusso di fasatura

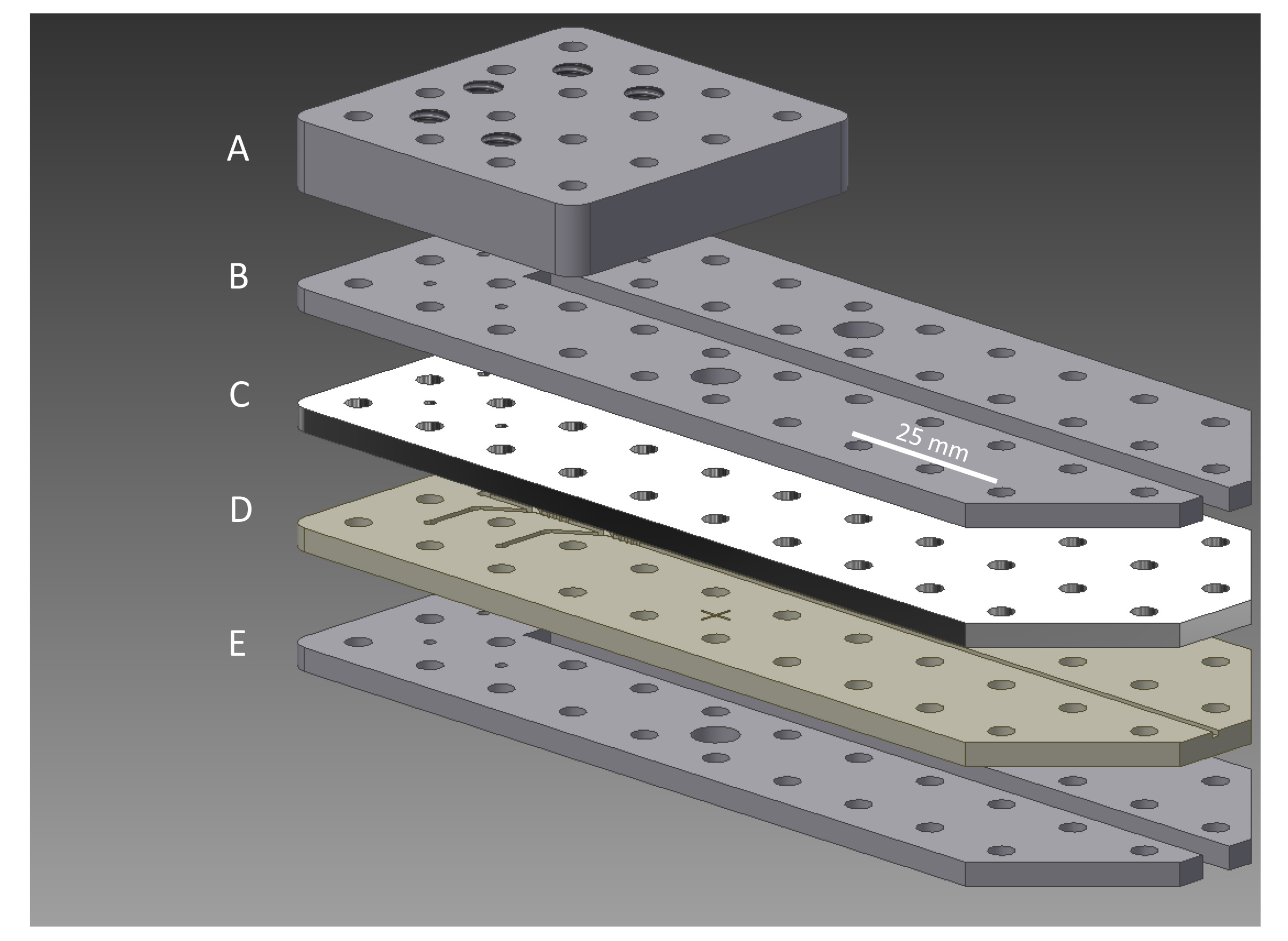

Una combinazione di micromillazione diretta, goffratura a caldo e/o fusione polimerica può essere utilizzata per creare i componenti del dispositivo di flusso della toria. A seconda delle risorse, scegli la strategia di conseguenza. L'esempio presentato è un processo di fresatura diretta che utilizza un codice numerico computer (CNC). Ci sono cinque livelli da creare (dall'alto verso il basso), che sono raffigurati nella figura 2: 1. Mandrino a ingresso (alluminio), 2. Piastra di fissaggio (alluminio), 3. Strato superiore a microcanale (copolimero olefine ciclico, COC o PDMS), 4. Strato inferiore a microcanale (COC o chetone etere polietere, PEEK), 5. Piastra di fissaggio (alluminio). I file di esempio per la fresatura diretta sono disponibili in formato *.stl nelle informazioni di supporto

- Utilizzando un progetto compatibile con le simulazioni COMSOL, sviluppare un modello 3D del sistema tramite la stesura computerata (CAD). Create un file CAD separato per ogni livello del dispositivo.

- Quando un livello deve essere fabbricato tramite micromillazione diretta, importare i modelli CAD in un'applicazione di lavorazione attrezzata al computer per generare codice numerico (NC) che verrà interpretato dal mulino a controllo numerico (CNC) del computer per produrre il dispositivo.

- Acquisire 5 fogli da 30,5 cm × materiali dello strato sacrificale da 30,5 cm che hanno uno spessore minimo di 3,2 mm.

- Acquisire 1 foglio ciascuno di COC, PEEK, alluminio e poli (metilmetacrilato) che hanno uno spessore di 30,5 cm × 30,5 cm e 3,2 mm di spessore.

- Acquisire 1 foglio di alluminio che è di 30,5 cm × 30,5 cm e 9,5 mm di spessore.

- Apporre ciascuno dei fogli nei passaggi da 2.4-2.5 a un foglio di materiale sacrificale dal passo 2.3 con adesivo a doppia aspetto. Assicurarsi che ad un massimo esista un bordo esterno non nastrato di 2,5 cm. Il nastro serve a mantenere il materiale di lavoro in posizione durante la fresatura e a proteggerlo una volta tagliata la parte fresata dal materiale di serie alla fine del ciclo di lavorazione.

- Fissare il materiale sacrificale COC + alla tabella del mulino CNC, caricare gli utensili indicati nel codice numerico (NC) e calibrare gli utensili e i materiali di magazzino (lavoro) in x, y e z.

- Caricare il codice NC e fresarlo.

- Rimuovere il foglio di materiale dal mulino e rimuovere con cura la parte lavorata dal substrato. Durante questo processo, il refrigerante del mulino satura la parte e il materiale. Risciacquare abbondantemente prima di rimuovere delicatamente la parte. Lavare con un detergente delicato, seguito da lavaggio con un alcol isopropile al 70%. Il detergente delicato rimuoverà i residui oleosi e l'alcol rimuoverà l'adesivo residuo. Se le bave sono intrappolate nelle microarchitetture, può essere necessaria una sonicazione per spodestarle.

- Ripetere i passaggi 2.7 e 2.9 per ciascuno degli altri livelli che verranno utilizzati per creare il dispositivo di flusso della torcia.

- Ad eccezione del livello PMMA, ciascuno dei livelli che sono stati preparati fino a questo punto verrà utilizzato direttamente nel dispositivo. Il PMMA verrà utilizzato per preparare uno strato PDMS combinando 10 parti base Sylgard 184 con 1 agente polimerizzante di parte e mescolando accuratamente mescolando. Queste informazioni vengono fornite nel caso in cui si preferisce sostituire uno degli strati COC con il materiale PDMS simile a una guarnizione.

- Versare il Sylgard 184 nella cavità dello stampo PMMA preparata in precedenza, assicurando che le bolle d'aria siano eliminate. Se necessario, le bolle possono essere rimosse nel vuoto. Il PDMS può essere curato a temperatura ambiente per 48 ore, 45 minuti a 100 °C, 20 minuti a 125 °C o 10 minuti a 150 °C.

3. Assemblaggio di apparati di flusso di sheath

- Assemblare il dispositivo di flusso della torcia dal basso verso l'alto posizionando una piastra di fissaggio nella parte inferiore, quindi lo strato di COC seguito dall'altro strato di COC e la piastra di fissaggio rimanente (Figura 2). Assicurate che le scanalature di formatura si allineino tra loro lungo i bordi del canale e che le geometrie di formatura del fluido negli strati COC si sovrappongano perfettamente. Un microscopio a dissezione può essere utilizzato per aiutare nell'allineamento.

- Inserire bulloni al centro del dispositivo e stringere a mano i dadi e i bulloni per bloccare il dispositivo insieme.

- Alternando da sinistra a destra del centro, ripetere il passaggio 3.2 dal centro verso l'interno per bloccare l'allineamento e prevenire perdite. Aggiungere il mandrino di ingresso quando i suoi fori di montaggio vengono raggiunti e continuare a montare le viti in modo alternato.

- Utilizzare raccordi HPLC standard per interfacciare il dispositivo di flusso della tona ai tubi e alle siringhe che contengono fluido di zanzala e soluzione di prepolimero. Il serraggio delle mani è sufficiente per tutte le connessioni.

- Montare il dispositivo verticalmente utilizzando un supporto ad anello e un morsetto. Assicurarsi che il dispositivo sia verticale utilizzando un livello nella parte superiore. Se il dispositivo di flusso della toria non è verticale, la fibra potrebbe toccare la parete del microcanale e causare intasamenti.

- Posizionare la sorgente UV perpendicolarmente a ~1 cm dalla faccia COC del dispositivo di flusso della tona in modo che gli ultimi 3-5 cm del microcanale vengono irradiati. La sorgente UV deve essere calibrata per fornire ~ 200 mW / cm2.

4. Preparazione della soluzione

Come indicato in precedenza, molti materiali possono essere utilizzati per creare microfibre usando protocolli analoghi e sistemi di flusso di sheath, ma qui viene utilizzata la chimica tiolo-yne. Preparare la soluzione di prepolimero immediatamente prima di iniziare il processo di estrusione della fibra per evitare l'aumento della viscosità che può verificarsi nel tempo in conservazione.

- Preparare un'aliquota di polietilene glicole 400 (PEG 400) per fungere da fluido di sheath.

- Riempire una siringa con punta Luer da 1 ml con PEG 400 per fungere da fluido di base nonpolimerizzabile e riempire una siringa con punta Luer da 30 ml con PEG 400 per fungere da fluido di zanza tura.

- Preparare una soluzione di prepolimero contenente 0,01 mol pentaetiritolo tetrakis 3-mercaptopropionato (PETMP) e 0,01 mol 1,7-octadiyne (ODY). Assicurarsi che i due componenti siano ben miscelati durante l'esperimento, ridurre al minimo l'esposizione di tutti i reagenti prepolimeri a fonti di luce UV, compresa la luce ambientale(ad esempio siringhe avvolgenti con lamina).

- Integrare la soluzione PETMP/ODY con fotoiniziore 4 x10 -4 mol 2,2-dimetossi-2-fenilacetofenone (DMPA). Continuare a garantire che le soluzioni siano ben miscelate e che non siano esposte alla luce UV coprendo i contenitori con un foglio di alluminio.

- Caricare una siringa con punta Luer avvolta in lamina di alluminio da 5 ml con la soluzione prepolimero.

5. Produzione in microfibra (focus del video)

- Assicurarsi che l'uscita del canale microfluidico sia a contatto con una soluzione nel bagno di raccolta (Figura 3). Per strutture complesse, la soluzione nel bagno di raccolta deve essere abbinata alla viscosità al nucleo e ai fluidi di tona, ma per le semplici fibre cave, l'acqua è sufficiente.

- Impostare le pompe per siringhe per fluidi di nucleo, rivestimento e suola in infusione rispettivamente a 1, 30 e 120 μl/min. Assicurarsi che i rispettivi diametri della siringa siano stati correttamente inseriti nelle pompe per siringhe.

- Montare le siringhe nelle pompe di siringhe corrispondenti e collegarle al dispositivo di flusso della torcia con tubi Tygon protettivi UV.

- Avviare il fluido di toro per innescare il dispositivo di flusso della tona ed eliminare l'aria dal sistema. Ispezionare visivamente il microcanale, assicurandosi che nessuna bolla d'aria rimanga nel microcanale prima di andare al passaggio successivo. Prestare particolare attenzione alle strisce. Un microscopio a dissezione può essere utilizzato per aiutare nell'ispezione a microcanale. Se sono presenti bolle d'aria, agitare il dispositivo ruotando e/o toccando delicatamente mentre è sotto flusso per scaricare le bolle d'aria dal dispositivo.

- Avviare il fluido di rivestimento, consentendo anche al flusso di stabilizzarsi. Assicurarsi che nessuna bolla d'aria rimanga nel microcanale prima di andare al passaggio successivo. Prestare particolare attenzione alle scanalature di sagomatura. Se esistono bolle d'aria, agitare il dispositivo mentre è sotto flusso per scaricare le bolle d'aria dal dispositivo.

- Infine, avviare il fluido del nucleo; ancora una volta, assicurarsi che le bolle non sono presenti nel sistema.

- Accendere la sorgente UV e osservare il bagno di raccolta per la produzione continua della microfibra cava (Figura 4A) in quanto viene espulso con il fluido della tona. Recuperare la fibra dal bagno di raccolta utilizzando una spatola modificata o un loop inoculato e consentire la raccolta della fibra continua su una bobina motorizzata (Figura 3).

Risultati

Un semplice design a 2 fasi, che utilizza scanalature di formatura e tre ingressi di soluzione, è stato utilizzato per creare fibre cave (Figura 1). Le simulazioni COMSOL sono state utilizzate per determinare i rapporti di portata appropriati per ottenere la dimensione della sezione trasversale desiderata (Figura 1, Video ESI). Una combinazione di fresatura e stampaggio ha prodotto i componenti per l'assemblaggio del flusso della toria per fabbricare le fibre (Figura 2). L'assemblaggio completo includeva il dispositivo di flusso della guaina, il laser UV accoppiato in fibra ottica, tre pompe per siringhe, un bagno di raccolta (becher) e una bobina di raccolta delle fibre(Figura 3).

La polimerizzazione del materiale di rivestimento è stata avviata dalla sorgente luminosa UV e le fibre cave sono state estruse dal microcanale nel bagno di raccolta. La fibra si è formata ed è stata raccolta continuamente fino a quando la luce UV non è stata spenta. La produzione di fibre continuò per minuti e generò una singola fibra lunga più di un metro. Le fibre realizzate in queste condizioni avevano un diametro di circa 200 μm. La struttura delle fibre è stata vista usando la microscopia ottica ed elettronica. Le fibre avevano una forma ovale con un nucleo cavo. L'azione capillare è stata utilizzata per introdurre liquidi e bolle all'interno della fibra e ha confermato che la struttura cava era continua sulla lunghezza della fibra (Figura 4A).

Figura 1. Progettazione di dispositivi di flusso sheath e dati COMSOL. Il dispositivo di fabbricazione a due sezioni con scanalature dritte è stato selezionato per produrre una fibra cava (ruotata intorno all'asse x 45°). Le simulazioni COMSOL a sinistra dimostrano come i rapporti di portata core:cladding:sheath (numeri al di sotto di ogni simulazione) influiscono sulla dimensione finale delle fibre cave. La sezione trasversale del microcanale è di 1 mm x 0,75 mm e le strisce sono larghe 0,38 mm e profonde 250 μm. Le strisce sono a ∠45° rispetto al canale.

Figura 2. Vista esplosa dell'assieme di flusso della tona. Dall'alto verso il basso, (A) mandrino di ingresso, (B) piastra di fissaggio, (C) coperchio microcanale,(D) base microcanale,(E)piastra di fissaggio. I componenti sono fabbricati rispettivamente in alluminio, alluminio, COC (o PDMS), COC (o PEEK) e alluminio. I fori regolarmente distanziati ospitano viti di assemblaggio.

Figura 3. Foto di layout e panoramica schematica. La configurazione include l'assemblaggio del flusso di zanzaia fissato verticalmente su un becher contenente bagno d'acqua, laser in fibra ottica per la fotopolimerizzazione, tre pompe per siringhe e mandrino per la raccolta di fibre polimeriche. Inset mostra l'assemblaggio della fabbricazione con illuminazione UV. (A) Insenature di sheath e di nucleo, (B) canale microfluidico, (C) luce UV, serbatoio di raccolta (D),(E) fibra polimerizzata in fase di raccolta.

Figura 4. Immagini ottiche e a scansione di micrografie di elettroni di fibre realizzate utilizzando la messa a fuoco idrodinamica. Le fibre sono state fabbricate nelle seguenti forme utilizzando messa a fuoco idrodinamica: (A) Tubi cavi, (B) Nastri rettangolari, (C) Nastri elastici sottili, (D) Triangoli, (E) Fagioli renali, (F) Stringa di perle, (G) Fibra rotonda con nanofibra di carbonio incorporata e (H) Doppia ancora a forma di ancoraggio. Le fibre sono realizzate con vari materiali tra cui acrilati, metacrilati e tiolo-eni.

Video ESI. Trama a fette prodotta in MULTIFISica COMSOL raffigurante metà del microcanale con fluidi di nucleo, rivestimento e rivestita che entrano nel dispositivo e attraversano le scanalature a strisce diagonali che alterano il flusso a due fasi. Le portate del nucleo, del rivestimento e della ghiaia simulate sono rispettivamente 1, 28 e 256 μl/min. Il video rappresenta ~ 6 secondi in tempo reale, rallentato di 6 volte per scopi illustrativi.

Discussione

La fabbricazione di fibre polimeriche utilizzando l'approccio del flusso di sheath ha molteplici vantaggi rispetto ad altre tecniche di fabbricazione delle fibre. Uno di questi vantaggi è la capacità di fabbricare fibre utilizzando varie combinazioni di reagenti. Sebbene qui sia stata presentata una specifica combinazione tiolo-yne, molte altre combinazioni di chimica tiolo click (incluso tiolo-ene) funzionano altrettanto bene. Un'ampia varietà di altre combinazioni può essere utilizzata per produrre fibre purché la soluzione di fascila sia miscible con il materiale del nucleo da polimerizzare. Inclusioni come nanofibre, particelle e cellule sono possibili anche purché si tenga conto dei contributi di questi additivi alla viscosità della soluzione prepolimero.

La chimica dei clic di Tiolo è un sottoinsieme della famiglia della chimica dei clic in cui un complesso con un gruppo tiolo può essere collegato covalentemente a un complesso con un gruppo funzionale alchene (doppio legame) o alchine (triplo legame) mediante fotopolimerizzazione della luce UV. Le reazioni che coinvolgono gli alcheni sono dette reazioni tiolo-ene, e le reazioni che coinvolgono gli alchini sono dette reazioni tiolo-yne. Un legame pi greco (da un alchene o alchine) si attaccherà ad un gruppo tiolo all'irradiazione della luce UV. Il processo si inserisce bene nella famiglia di reazioni click ed è stato efficacemente utilizzato nel nostro canale microfluidico per produrre fibre di varie forme(ad esempio rotondo, a forma di nastro, doppia ancora) da numerosi componenti di partenza a clic tiolo.

Un vantaggio specifico del metodo qui delineato rispetto alla maggior parte degli altri processi simili è la capacità di controllare sia la forma che le dimensioni delle fibre prodotte (Figure 4A-H). Progettando un canale con strisce, galloni o spina di pesce, la fibra prodotta avrà una diversa forma a sezione trasversale. In generale, le strisce sono utili per produrre forme rotonde o per l'introduzione di ulteriori flussi di tubi per circondare completamente i flussi precedentemente sagomati e allontanarli dalle pareti del canale prima della polimerizzazione. I galloni riducono la quota verticale al centro del flusso sagomato, mantenendo la simmetria orizzontale. Le ossa di pesce riducono la dimensione verticale di un lato del flusso sagomato, producendo asimmetria. Questi strumenti di modellatura possono essere mescolati in innumerevoli combinazioni. Il numero di caratteristiche equivalenti(cioè 7 galloni contro 10 galloni) può anche essere utilizzato per produrre fibre con diversi profili trasversali.

Oltre alla capacità di controllare la forma della fibra, la metodologia di fabbricazione delle fibre presentata offre anche la possibilità di controllare le dimensioni delle fibre fabbricate, anche utilizzando un singolo assemblaggio del flusso di sheath(ad esempio figura 1). La regolazione del rapporto di portata sheath:core è un mezzo per fabbricare fibre con diverse aree di sezione trasversale. È anche possibile controllare le dimensioni della fibra regolando il design del canale per avere ulteriori fasi di deteggiatura. Sia che la sagomatura avvenga in una o più fasi, è possibile utilizzare una semplice fase finale per ridurre le dimensioni del nucleo senza cambiare la forma.

La facilità con cui una moltitudine di combinazioni di reagenti può essere utilizzata per produrre fibre di varie forme e dimensioni utilizzando questo design del canale microfluidico si rivelerà utile in una vasta gamma di applicazioni, dall'ingegneria tissutale alle comunicazioni ottiche ai tessuti intelligenti.

Divulgazioni

I brevetti elencati nei riferimenti sono disponibili per la licenza presso il Dipartimento della Marina (http://www.nrl.navy.mil/doing-business/tech-transfer/).

Riconoscimenti

Darryl A. Boyd e Michael A. Daniele sono borsisti post-dottorato del Consiglio Nazionale delle Ricerche. Il lavoro è stato supportato dalle unità di lavoro ONR/NRL 4286 e 9899. Le opinioni sono quelle degli autori e non rappresentano l'opinione o la politica della Marina o del Dipartimento della Difesa degli Stati Uniti.

Materiali

| Name | Company | Catalog Number | Comments |

| Pentaerythritol tetrakis 3-mercaptopropionate | Sigma-Aldrich | 381462 | See references |

| 1.7-Octadiyne | Sigma-Aldrich | 161292 | See references |

| 2,2-Dimethoxy-2-phenylacetophenone | Sigma-Aldrich | 196118 | See references |

| Polyethylene glycol 400 | Sigma-Aldrich | 202398 | Polyethylene glycol 200 or 600, dextrose, or glycerol may be substituted |

| Sylgard 184 | Sigma-Aldrich | 761036 | QSIL 216, OptiTec 7020, or GS RTV 615 may be substituted |

| Table of Specific Equipment | |||

| MiniMill | Haas | MINIMILL | Any NC code interpreting 2.5 axis (or higher) mill may be substituted |

| Syringe pumps (3) | Harvard Apparatus | 702212 | Syringe pumps that can be programmed to deliver the desired volume flow rates may be substituted |

| Tygon tubing (3 m) | Fisher Scientific | 14-169-13A | NA |

| PEEK tubing | Upchurch Scientific | 1435 | NA |

| HPLC fittings | Upchurch Scientific | 1457 | NA |

| BlueWave 200 UV lamp with stand and light guides | Dymax | 38905; 38477; 39700 | Any guided UV source that delivers 300-450 nm, >200 mW/cm2 may be substituted |

| 500 ml beaker | Fisher Scientific | FB-100-600 | Any vessel of approximately the same size and shape may be substituted |

| Ring stand | Fisher Scientific | S47807 | Any ring stand capable of mounting a clamped sheath flow apparatus above the level of the syringe pumps may be substituted |

| Ring stand clamp holder (2) | Fisher Scientific | S02625 | Any ring stand clamp holder capable of holding the clamps may be substituted |

| Ring stand clamps (2) | Fisher Scientific | 02-216-352 | Any ring stand clamp capable of holding the clamped sheath flow apparatus and light guides may be substituted |

| 1, 5, and 60 ml Syringes | Fisher Scientific | 14-823-16H; 14-823-16D; 14-820-11 | Any syringe with known inner diameter and sufficient volume may be substituted |

| Poly(methylmethacrylate) (3.2 mm) | McMaster-Carr | 8560K239 | Polycarbonate and cyclic olefin copolymer may be substituted |

| Polyether ether ketone (3.2 mm) | McMaster-Carr | 8504K25 | Solvent resistant machinable materials may be substituted |

| Aluminum (3.2, 9.5 mm) | McMaster-Carr | 1651T41; 9246K23 | Substitute other materials as needed |

Riferimenti

- Khademhosseini, A., Langer, R., Borenstein, J., Vacanti, J. P. Microscale technologies for tissue engineering and biology. Proc. Natl. Acad. Sci. U.S.A. 103, 2480-2487 (2006).

- Blond, D., McCarthy, D. N., Blau, W. J., Coleman, J. N. Toughening of artificial silk by incorporation of carbon nanotubes. Biomacromolecules. 8, 3973-3976 (2007).

- Aykut, Y., Saquing, C. D., Pourdeyhimi, B., Parsons, G. N., Khan, S. A. Templating quantum dot to phase-transformed electrospun TiO(2) nanofibers for enhanced photo-excited electron injection. ACS Appl. Mater. Interfaces. 4 (2), 3837-3845 (2012).

- Puigmarti-Luis, J., Schaffhauser, D., Burg, B. R., Dittrich, P. S. A Microfluidic Approach for the Formation of Conductive Nanowires and Hollow Hybrid Structures. Adv. Mater. 22, 2255-22 (2010).

- Edie, D. D., Fox, N. K., Barnett, B. C., Fain, C. C. Melt-spun noncircular carbon-fibers. Carbon. 24, 477-482 (1986).

- Park, S. J., Seo, M. K., Shim, H. B. Effect of fiber shapes on physical characteristics of non-circular carbon fibers-reinforced composites. Mater. Sci. Eng. A Struct. 352, 34-39 (2003).

- Haile, W. A., Phillips, B. M. Deep grooved polyester fiber for wet lay applications. Tappi. 78, 139-142 (1995).

- Yamada, J. Radiative properties of fibers with non-circular cross sectional shapes. J. Quant. Spectrosc. Ra. 73, 261-272 (2002).

- Kopp, V. I., et al. Chiral fiber gratings. Science. 305, 74-75 (2004).

- Thangawng, A. L., Howell, P. B., Richards, J. J., Erickson, J. S., Ligler, F. S. A simple sheath-flow microfluidic device for micro/nanomanufacturing: fabrication of hydrodynamically shaped polymer fibers. Lab Chip. 9, 3126-3130 (2009).

- Thangawng, A. L., Howell, P. B., Spillmann, C. M., Naciri, J., Ligler, F. S. UV polymerization of hydrodynamically shaped fibers. Lab Chip. 11, 1157-1160 (2011).

- Thangawng, A. L., et al. A hard microflow cytometer using groove-generated sheath flow for multiplexed bead and cell assays. Anal. Bioanal. Chem. 398, 1871-1881 (2010).

- Mott, D. R., Howell Jr, ., B, P., Obenschain, K. S., Oran, E. S. The Numerical Toolbox: An approach for modeling and optimizing microfluidic components. Mech. Res. Commun. 36, 104-109 (2009).

- Mott, D. R., et al. Toolbox for the design of optimized microfluidic components. Lab Chip. 6, 540-549 (2006).

- Howell Jr, ., B, P., Ligler, F. S., Shields, A. R. Sheath fow device and method. United States patent US20110193259. , (2011).

- Howell, P. B., Ligler, F. S., Shields, A. R. Creating sheathed flow for applications e.g. particle counting, by introducing sheath and core streams at proximal end of channel that creates multiple sheathed flows, and polymerizing multiple sheathed flows to form multiple fibers. United States patent US2011193259-A1. , (2009).

- Mott, D., Howell Jr, ., B, P., Ligler, F. S., Fertig, S., Bobrowski, A. Sheath flow device and method. United States patent US20090208372. , (2009).

- Daniele, M. A., et al. Rapid and continuous hydrodynamically controlled fabrication of biohybrid microfibers. Adv. Funct. Mater. 23, 698-704 (2012).

- Howell, P. B., Mott, D., Golden, J. P. Numerical toolbox for design of fluidic components and systems. United States patent US20080221844. , (2008).

- Shields, A. R., et al. Hydrodynamically directed multiscale assembly of shaped polymer fibers. Soft Matter. 8, 6656-6660 (2012).

- Boyd, D. A., Shields, A. R., Naciri, J., Ligler, F. S. Hydrodynamic shaping, polymerization, and subsequent modification of thiol click fibers. ACS Appl. Mater. Inter. 5, 114-119 (2012).

- Daniele, M. A., et al. Rapid and Continuous Hydrodynamically Controlled Fabrication of Biohybrid Microfibers. Adv. Funct. Mater. 23, 698-704 (2013).

- Boyd, D. A., Shields, A. R., Howell, P. B., Ligler, F. S. Design and fabrication of uniquely shaped thiol-ene microfibers using a two-stage hydrodynamic focusing design. Lab Chip. 13, 3105-3110 (2013).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon