Prova di trazione di materiali polimerici fibrorinforzati

Panoramica

Fonte: Roberto Leon, Dipartimento di Ingegneria Civile e Ambientale, Virginia Tech, Blacksburg, VA

I materiali polimerici rinforzati con fibre (FRP) sono materiali compositi formati da fibre longitudinali incorporate in una resinapolimerica, creando così una matrice polimerica con fibre allineate lungo una o più direzioni. Nella sua forma più semplice, le fibre nei materiali FRP sono allineate in modo ordinato e parallelo, conferendo così caratteristiche del materiale ortotropico, il che significa che il materiale si comporterà in modo diverso nelle due direzioni. Parallelamente alle fibre, il materiale sarà molto forte e/o rigido, mentre la perpendicolare alle fibre sarà molto debole, in quanto la resistenza può essere attribuita solo alla resina anziché all'intera matrice.

Un esempio di questa configurazione unidirezionale sono le barre di rinforzo in FRP disponibili in commercio, che imitano le barre di acciaio convenzionali utilizzate nella costruzione in cemento armato. I materiali FRP sono utilizzati sia come strutture autonome come ponti pedonali e scale, sia come materiali per rafforzare e riparare le strutture esistenti. Le piastre sottili e lunghe sono spesso epossidate alle strutture in calcestruzzo esistenti per aggiungere resistenza. In questo caso, le barre FRP fungono da rinforzo esterno. Le barre e le piastre in FRP sono più leggere e resistenti alla corrosione, quindi stanno trovando applicazioni in ponti e parcheggi, dove le lamelle antighiaccio portano a un rapido deterioramento delle barre convenzionali.

In questa esercitazione di laboratorio, verrà studiato il comportamento di trazione di un campione unidirezionale, con particolare attenzione alla sua resistenza e capacità di deformazione finali. Ci si aspetta che il comportamento del campione sia elastico fino al fallimento, che dovrebbe verificarsi in modo improvviso ed esplosivo. Questo comportamento dovrebbe essere contrastato con quelli degli acciai duttili, che presentano un'ampia capacità di deformazione e indurimento della deformazione prima del fallimento.

Principi

La resistenza del materiale FRP è direttamente correlata alla resistenza delle singole fibre e alla quantità di fibre che possono essere inserite in un volume unitario. Teoricamente, si può raggiungere fino al 90% di fibre in volume; tuttavia, questa alta densità di fibre non può essere raggiunta attraverso processi di fabbricazione commerciale economicamente sostenibili. In genere, la maggior parte delle applicazioni di materiali FRP nell'ingegneria civile hanno circa il 50-60% di fibre in volume.

Esistono diversi tipi di materiali FRP basati su diverse classi di fibre, come i polimeri rinforzati con fibra di vetro (GFRP), i polimeri rinforzati con fibra di carbonio (CFRP) e i polimeri rinforzati con fibre aramidiche (AFRP). Gli aramidi sono una classe di polimeri sintetici, simili al nylon, che presentano una straordinaria resistenza e resistenza ai cambiamenti di temperatura. La tabella 1 mostra la varietà di caratteristiche diverse di ciascuna classe di fibre. È necessario prestare attenzione quando si valuta l'idoneità dei materiali FRP per una particolare applicazione al fine di abbinare il materiale di base e le proprietà FRP, come garantire coefficienti termici complementari di espansione per garantire un comportamento corretto a lungo termine. Inoltre, è necessario confermare che vi è una mancanza di interazione chimica tra il FRP e il materiale di base, poiché molte fibre e resine sono sensibili alla corrosione, all'umidità e alle alte temperature sia nella fabbricazione che nell'uso.

| Caratteristico | Fibre di vetro | Fibre di carbonio | Fibre aramidiche |

| Forza | Alto | Molto alto | Alto |

| Rigidità | Basso | Molto alto | |

| Termicamente stabile | <1500ºF | <3500ºF | ± 350ºF |

| Resistenza agli urti | Basso | Basso | Alto |

| Resistenza all'umidità | Sensibile | Altamente resistente | Sensibile |

| Resistenza chimica | Sensibile | Altamente resistente | Altamente resistente |

| Conduttività | Altamente isolante | Elevata conducibilità | Bassa conduttività |

| Prezzo | $ | $$$ | $$ |

Tabella 1. Proprietà del materiale FRP.

Oltre alla più semplice applicazione uniassiale nelle barre per cemento armato, ci sono molte applicazioni che utilizzano pile di fibre uniassiali in direzioni specifiche o casuali per creare materiali laminati.

Nella maggior parte dei casi, queste piastre sono ancora ortotropiche, ma ora con due direzioni forti e una direzione debole (fuori dal piano). Nell'assemblaggio di queste strutture, ci sono tre definizioni importanti da considerare. Un compensato è un singolo strato di fibra o un singolo foglio pre-preg. Un foglio pre-preg è un tappetino in fibra impregnato di resina, pre-polimerizzato sotto calore, pressione o entrambi, e destinato ad applicazioni sul campo in cui, ad esempio, il foglio sarà incollato su una superficie esistente per rafforzarlo. Un laminato è una pila indurito di diversi strati. Si noti che un laminato può essere costituito da strati con diverse fibre o volumi di fibre, portando a una facile personalizzazione del FRP per l'uso previsto. I laminati vengono utilizzati dove il FRP può essere applicato su una superficie liscia ed è necessaria solo una copertura parziale; plies e fogli pre-preg vengono utilizzati quando si avvolgono interi elementi strutturali e dove la superficie è irregolare.

Quando si creano laminati, è necessario applicare una pressione per spremere quanta più resina possibile al fine di aumentare il volume della fibra. Alcune resine comuni utilizzate nei materiali FRP includono epossidici, vinilesti e poliesteri. La funzione principale delle resine è quella di trasferire lo stress tra fibre adiacenti nella matrice e di proteggere le fibre da danni sia meccanici che ambientali. Le resine polimeriche sono generalmente derivati petrolchimici o del gas naturale e possono essere termoindurente o termoplastiche. Mentre i termoindurenti non possono essere deformati al momento della polimerizzazione, i termoplastici, come i poliesteri e gli esteri vinilici, vengono deformati e reticolati al momento della polimerizzazione, conferendo così una maggiore resistenza termica. Entrambi i tipi di polimeri possono essere utilizzati in materiali compositi e possono beneficiare in combinazione con fibre di rinforzo. Tuttavia, la maggior parte dei polimeri termoplastici non viene utilizzata in forma composita, in quanto già presentano un'elevata resistenza, mentre i polimeri termoindurenti richiedono generalmente elevati volumi di fibre forti per ottenere la stessa resistenza. I termoindurente sono il polimero dominante nell'attuale industria dei compositi, poiché l'ampia varietà di polimeri disponibili può soddisfare praticamente ogni applicazione di uso finale immaginabile. Le resine polimeriche sono selezionate e personalizzate per ogni singola applicazione, fortemente in base alle proprietà fisiche e meccaniche del prodotto e alle esigenze del processo di fabbricazione.

Oltre alle fibre di rinforzo e alle resine, ci sono anche riempitivi e additivi che svolgono un ruolo importante nel sistema composito. I riempitivi e gli additivi sono assistenti di lavorazione che conferiscono proprietà "speciali" per adattare il prodotto finale alle specifiche desiderate. I riempitivi o gli estensori sono utilizzati in molti sistemi di materiali compositi e hanno tre funzioni principali:

- Per migliorare alcune proprietà meccaniche, come la resistenza alla compressione, la resistenza al fuoco, la propagazione delle cricche e la resistenza chimica.

- Migliorare la lavorabilità del sistema di compositi, come l'uniformità delle caratteristiche fisiche e la finitura superficiale.

- Per ridurre i costi del materiale sostituendo alcuni dei polimeri e dei rinforzi più costosi nel sistema.

Alcuni riempitivi comuni includono carbonato di calcio, argilla, talco, silice, mica e microsfere; tuttavia, il riempitivo più comune è il carbonato di calcio a causa del suo basso costo e disponibilità.

D'altra parte, gli additivi coprono un'ampia varietà di materiali diversi che vengono utilizzati in quantità relativamente piccole, ma svolgono comunque un ruolo fondamentale nella lavorazione e nelle prestazioni del prodotto finale del composito. Gli additivi svolgono una miriade di ruoli, come ad esempio:

- Per modificare il tasso di guarigione.

- Per prolungare la durata di conservazione e prevenire il restringimento.

- Per migliorare la resistentità agli agenti atmosferici e ridurre la viscosità.

- Per aggiungere colore e ridurre la porosità.

Alcuni additivi comuni includono catalizzatori e promotori, utilizzati per influenzare la polimerizzazione di polimeri termoindurenti, inibitori, per controllare la reazione termoindurente, agenti di rilascio, per consentire alle parti di essere rimosse più facilmente dalla loro muffa, così come pigmenti, assorbitori UV e ritardanti di fiamma.

Quando si considera l'intero sistema di materiali FRP (fibre, resina, riempitivi e additivi), i principali fattori che influenzano le proprietà meccaniche di FRP sono il tipo di rinforzo della fibra, il volume della fibra, l'orientamento della fibra, il tipo di resina, il processo di produzione e il controllo di qualità.

Per le tre principali classi di fibre utilizzate negli FRP - carbonio, aramide e vetro - il comportamento stress-deformazione al fallimento è essenzialmente linearmente elastico e le fibre hanno una capacità di deformazione molto bassa. Questa caratteristica si traduce in guasti improvvisi, senza alcuna evidenza di duttilità.

Quando si modella il comportamento della fibra e della matrice, la capacità di deformazione della resina o della fibra può governare il comportamento meccanico. In pratica, il materiale sarà molto eterogeneo alla piccola scala tra fibra e matrice; tuttavia, ai fini della modellazione e della progettazione, lo consideriamo omogeneo con un modulo equivalente di elasticità basato sulla regola delle miscele. La regola delle miscele impone che le varie proprietà dei materiali compositi siano il risultato della media ponderata delle parti costituenti, in parallelo o in serie. Prima della fessurazione della fibra nei materiali FRP o prima della fessurazione della matrice in FRC, il materiale composito si comporterà secondo la regola delle miscele:

σc = σmVm + ΣηfiσfiVfi

Vm + ΣVfi = 1

σc = resistenza del composito

Vm = frazione volumetrica delle fibre

σm = forza della matrice

Vm = frazione volumetrica della matrice

σfi = resistenza delle fibre

dove

Nf = 0,375, per fibre casuali

Nf = 1, per fibra unidirezionale sollecitata in direzione fibra

Nf = 0, per fibra unidirezionale sollecitata perpendicolarmente alla direzione della fibra

Un'equazione simile può essere utilizzata per calcolare il modulo di elasticità (Ec) di un composito. Si consideri un tessuto composito ibrido intrecciato composto da fibre aramidiche (sf1 = 500.000 psi, Ef1 = 50x106 psi) e fibre di carbonio (sf2 = 300.000 psi e, Ef2 = 15x106 psi) in una matrice epossidica (sm = 8.000 psi ed Em = 0,50x106 psi). In questo tessuto, le fibre di carbonio corrono nella direzione 0o e le fibre aramidiche corrono nella direzione 90o. La frazione volumetrica totale della fibra è 0,60, con un volume uguale di carbonio e fibra aramidica. I punti di forza e il modulo nelle due direzioni perpendicolari sono:

sc,0° = sm Vm + S hfisfi Vfi = (8)(0.4)+(300)(0.6) = 183.2 ksi = s1

sc,90° = sm Vm + S hfisfi Vfi = (8)(0.4)+(500)(0.6) = 303.2 ksi = s2

Ec,0° = Em Vm + S hfiEfi Vfi = (0,5)(0,4) + (50)(0,6)= 30,2 x 106 ksi = E1

Ec,90° = Em Vm + S hfiEfi Vfi = (0,5)(0,4) + (15)(0,6)= 9,2 x 106 ksi = E2

Inoltre, quando si progettano materiali FRP, le fibre devono essere abbastanza lunghe da rompersi, ma non estrarre dal materiale. Per le applicazioni più comuni, le fibre sono più che sufficienti, ma devono comunque essere considerate un requisito di progettazione.

Per dimostrare e contrastare il comportamento stress-deformazione di due tipi di FRP, un FRP di vetro relativamente debole e un FRP di carbonio forte, verranno condotti semplici test di tensione come descritto di seguito. Un problema importante nel testare questi materiali è che la matrice morbida può essere facilmente danneggiata dalle impugnature in metallo duro, portando a guasti appena fuori dalle impugnature. I test che falliscono in questo modo non sono generalmente considerati per produrre risultati validi. Una semplice procedura che ha dato risultati soddisfacenti è descritta di seguito.

Procedura

- Prendere le dovute precauzioni di sicurezza e indossare protezioni per gli occhi perché il guasto esplosivo tipico di questi esemplari fa volare molti piccoli frammenti affilati.

- Ottenere quattro campioni FRP. Due proverranno da una piastra FRP unidirezionale in vetro trasparente da 0,5 pollici tagliata in campioni da 1 "x 8", uno lungo la direzione delle fibre e uno perpendicolare alle fibre. Il terzo esemplare sarà un armatura in carbonio FRP da 0,25 pollici e il quarto sarà un armatura in vetro E da 0,25 FRP. Gli esemplari di armatura dovrebbero essere lunghi circa 24 pollici.

- Fissare i supporti per lo strumento incorporando 12 pollici delle estremità dei campioni in sezioni tondo e rettangolari in acciaio leggermente più grandi e riempire gli spazi vuoti con resina epossidica ad alta resistenza. Lascia che la resina epossidica polimerizza secondo le specifiche del produttore. Questo tipo di connessione finale è necessario perché le seghettature nelle impugnature UTM convenzionali distruggeranno la resina e porteranno a guasti prematuri.

- Procedere allo stesso modo degli altri test di tensione accendendo l'UTM e inizializzando il suo software.

- Inserire i campioni nelle impugnature e stringerli.

- Caricare i campioni nel controllo di deflessione ad una velocità di circa 0,2 pollici al minuto.

- Se si utilizza un estensimetro per misurare il modulo di Young, assicurarsi di smontarlo a una deformazione di 0,01.

- Quando l'esemplare inizia a fallire, i suoni scoppiettanti e i piccoli frammenti inizieranno a cadere dal campione, seguiti da un guasto esplosivo del materiale, che si separa in una struttura fibrosa simile a un fiore.

Risultati

Le curve di sollecitazione-deformazione tipiche per i campioni di lastra FRP di vetro E sono mostrate per la piastra con i due strati uniassiali allineati longitudinalmente (Fig. 1) e rispettivamente perpendicolarmente (Fig. 2) alla direzione di carico. Per il caso del carico applicato parallelamente alle fibre (Fig. 1), la forza massima era di 12,32 kips, corrispondente ad una resistenza alla trazione di 98,6 ksi. Il guasto si è verificato ad una deformazione del 2,98% e il modulo di elasticità, calcolato da una tangente di linea al 30% del carico finale, è stato di 5686 ksi. Poiché non è stato utilizzato un estensimetro, questo valore dovrebbe essere preso solo come indicativo del modulo di Young. Il comportamento è essenzialmente lineare al fallimento. I risultati sono ragionevoli per un materiale specificato al 50% di volume di fibra di vetro E.

Figura 1: Curve stress-deformazione per la piastra FRP E-glass: carico applicato parallelamente alle fibre.

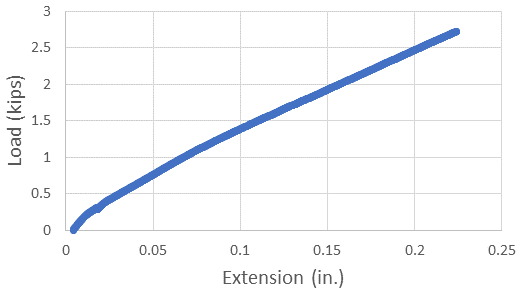

Per il caso del carico applicato perpendicolarmente alle fibre (Fig. 2), la forza massima era di 2,72 kips, corrispondente ad una resistenza alla trazione di 10,9 ksi. Il guasto si è verificato a una deformazione di 2,24 e il modulo di elasticità, calcolato da una tangente di linea al 30% del carico finale, era di 640 ksi.

Figura 2: Curve stress-deformazione per la piastra FRP E-glass: carico applicato perpendicolarmente alle fibre.

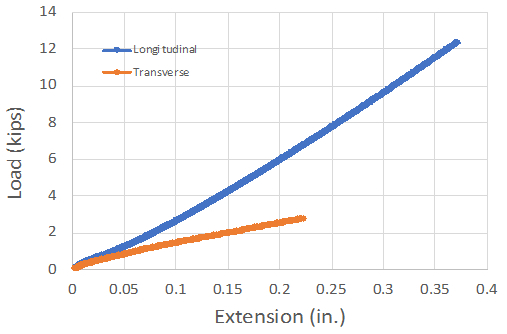

Come previsto, c'è stata una grande differenza tra le due direzioni, come mostrato nel grafico di confronto (Fig. 3). Ciò sottolinea la personalizzazione delle proprietà del materiale; in questo caso abbiamo un materiale che è forte in una direzione e debole nell'altra.

Figura 3: Curve stress-deformazione per la piastra FRP E-glass: carico applicato parallelamente (blu) e, rispettivamente, perpendicolare (arancione) alle fibre.

Le superfici di cedimento lo testimoniano, con quella per le fibre allineate longitudinalmente che mostra numerose fibre rotte e quella con le fibre allineate perpendicolarmente che mostra la superficie tipica per un cedimento di resina ad un'interfaccia.

Il grafico in Fig. 4 mostra un confronto del comportamento delle barre FRP. C'è un calo molto significativo della forza (un fattore di circa 2) e la diminuzione del modulo di elasticità (circa un fattore di 4) quando confrontiamo le curve FRP di carbonio e FRP di vetro E. Tutti questi materiali FRP possono essere visti per avere pochissima o nessuna duttilità, fallendo immediatamente dopo aver trasportato il loro carico massimo.

Figura 4: Curve linearizzate stress-deformazione per E-glass (arancione) e, rispettivamente, carbonio (blu) FRP tondo per cemento armato.

Applicazione e Riepilogo

I materiali FRP sono compositi leggeri e resistenti ampiamente utilizzati in applicazioni civili, meccaniche e aerospaziali. Sono costituiti da fibre forti incorporate in una resina o in una matrice simile e sono fabbricati in molte forme, tra cui strisce e laminati prepeg. La loro resistenza e rigidità possono essere adattate variando le quantità, i tipi e la direzionalità delle fibre. I materiali FRP hanno una capacità di deformazione molto più piccola rispetto ai metalli o ai polimeri e danno poco preavviso di guasto, quindi sono importanti per studiare il modo e la meccanica del fallimento.

I materiali FRP sono utilizzati in una miriade di applicazioni di ingegneria civile, dai trasporti ai materiali da costruzione, dalle applicazioni marine alle applicazioni elettroniche e persino dai prodotti di consumo alle attrezzature aziendali. Ci sono pali e torri GFRP per appendere linee elettriche e telefoniche, trombe delle scale e parcheggi FRP, coperture in FRP, rinforzo della diga, parabordi marini in FRP e ancoraggio a terra per citarne alcuni. Sono anche ampiamente utilizzati per rafforzare e riparare le strutture.

Molte strutture autostradali, come il Prodeck Bridge System e l'Auto Skyway, impiegano materiali FRP per aiutare a rafforzare e sostenere i carichi che attraversano il ponte nei sistemi stradali. Anche i guardrail che si vedono ai lati delle autostrade possono essere costruiti utilizzando materiali FRP. I materiali FRP vengono anche utilizzati per trasportare persone su ponti pedonali, come l'Aber Feldy Golf Club Bridge in Scozia e il ponte pedonale Shank Castle in Cumbria, nel Regno Unito.

Molte applicazioni marine utilizzano materiali FRP per la loro resistenza alla corrosione e alla salsedine. FRP è ampiamente utilizzato nel settore della nautica, così come per strutture navali e condotte. I materiali FRP non si vedono solo nelle applicazioni pratiche di costruzione, ma anche nelle applicazioni divertenti, come nelle forme architettoniche artistiche e nelle montagne russe. La scultura della freccia da tiro a San Francisco, chiamata "Cupid's Span", è realizzata con materiali FRP, così come i piedistalli in molte montagne russe in Six Flags a livello nazionale.

Vai a...

Video da questa raccolta:

Now Playing

Prova di trazione di materiali polimerici fibrorinforzati

Structural Engineering

14.4K Visualizzazioni

Costanti dei materiali

Structural Engineering

23.5K Visualizzazioni

Caratteristiche sforzo-deformazione degli acciai

Structural Engineering

109.5K Visualizzazioni

Caratteristiche sforzo-deformazione dell'alluminio

Structural Engineering

88.7K Visualizzazioni

Test di impatto Charpy di acciai formati a freddo e laminati a caldo in diverse condizioni di temperatura

Structural Engineering

32.2K Visualizzazioni

Prova di durezza Rockwell e l'effetto del trattamento sull'acciaio

Structural Engineering

28.4K Visualizzazioni

Instabilità delle colonne d'acciaio

Structural Engineering

36.1K Visualizzazioni

Dinamica delle strutture

Structural Engineering

11.5K Visualizzazioni

Fatica dei metalli

Structural Engineering

40.8K Visualizzazioni

Prova di trazione di materiali polimerici

Structural Engineering

25.4K Visualizzazioni

Aggregati per calcestruzzo e miscele bituminose

Structural Engineering

12.1K Visualizzazioni

Prove su calcestruzzo fresco

Structural Engineering

25.8K Visualizzazioni

Prove di compressione su calcestruzzo indurito

Structural Engineering

15.2K Visualizzazioni

Prove di calcestruzzo indurito in trazione

Structural Engineering

23.5K Visualizzazioni

Prove su legno

Structural Engineering

32.9K Visualizzazioni