Method Article

Potenziodinamiche Corrosion Testing

In questo articolo

Riepilogo

Here, we present a protocol to set up and run an in vitro potentiodynamic corrosion system to analyze pitting corrosion for small metallic medical devices.

Abstract

Different metallic materials have different polarization characteristics as dictated by the open circuit potential, breakdown potential, and passivation potential of the material. The detection of these electrochemical parameters identifies the corrosion factors of a material. A reliable and well-functioning corrosion system is required to achieve this.

Corrosion of the samples was achieved via a potentiodynamic polarization technique employing a three-electrode configuration, consisting of reference, counter, and working electrodes. Prior to commencement a baseline potential is obtained. Following the stabilization of the corrosion potential (Ecorr), the applied potential is ramped at a slow rate in the positive direction relative to the reference electrode. The working electrode was a stainless steel screw. The reference electrode was a standard Ag/AgCl. The counter electrode used was a platinum mesh. Having a reliable and well-functioning in vitro corrosion system to test biomaterials provides an in-expensive technique that allows for the systematic characterization of the material by determining the breakdown potential, to further understand the material's response to corrosion. The goal of the protocol is to set up and run an in vitro potentiodynamic corrosion system to analyze pitting corrosion for small metallic medical devices.

Introduzione

Tecniche elettrochimiche forniscono un metodo rapido e relativamente poco costoso per ottenere le proprietà elettrochimiche di un materiale. Queste tecniche si basano prevalentemente sulla capacità di rilevare la corrosione di un metallo osservando la risposta del processo di trasferimento di carica ad un disturbo controllato elettrochimica 1-5. La corrosione di impianti metallici all'interno di un ambiente corpo è critica a causa delle implicazioni negative sulla biocompatibilità e materiale integrità 6. Il principale fattore alla corrosione degli impianti all'interno del corpo è la dissoluzione dell'ossido superficiale porta ad un aumento del rilascio di ioni metallici 7-11. Ciò provoca reazioni biologiche avverse, che possono essere trovati localmente, ma con effetti potenzialmente sistemici che portano alla rottura prematura dell'impianto 10,12-28.

Le caratteristiche di corrosione di un esemplare di prova sono previsti dalla scansione di polarizzazione prodottada un potenziostato. Una scansione polarizzazione consente l'estrapolazione dei parametri cinetici e corrosione di un substrato metallico. Durante una scansione, l'ossidazione o la riduzione di una specie elettro-attivo possono essere limitati da trasferimento di carica e il movimento di reagenti o prodotti. Questi fattori sono tutti incapsulati dalla scansione di polarizzazione; quindi l'importanza di disporre di un sistema che produce una scansione affidabile e ripetibile polarizzazione su più cicli è di grande importanza. L'obiettivo principale di questo manoscritto è quello di fornire un protocollo che identifica la logica e le misure adottate per ottenere un sistema di corrosione potenziodinamica ben funzionante.

Protocollo

1. Costruzione del supporto del campione

- Costruire il supporto del campione distanziatori in acciaio inossidabile e una vite in acciaio inossidabile M3 filettato, tenuti in posizione con un dado esagonale M3.

- Rimuovere la testa della vite filettata con una pinza e lucidare il segmento tagliato a mantenere il modello thread.

- Quando tutti i singoli componenti sono pronti, assemblare i portaelettrodi. Ogni portaelettrodo contiene tre distanziali unite da viti M3 risultanti in un manico 11,5 centimetri. Posizionare i dadi esagonali allo svincolo della vite e distanziali per bloccare la connessione.

- Saldare (60/40% Sn / Pb) un coccodrillo denti sulla vite all'estremità dell'asta. Ciò garantirà una presa stabile per fissare successivamente l'elettrodo durante l'analisi.

- Una volta che i titolari degli elettrodi vengono assemblati, applicare più mani di vernice sosta (sigillante elettrica) per evitare che le aste in acciaio inox da corrosione, mentre immerso nella camera di corrosione.

- Mettere tutti portaelettrodi con i campioni collegati al coccodrillo in una cappa aspirante prima del rivestimento. Posizionare una siringa da 20 ml nella cappa. Utilizzare la siringa per raccogliere la lacca sosta.

- Accendere la cappa e versare la lacca sosta in un piccolo barattolo di vetro. Estrarre 10 ml di lacca sosta nella siringa e ricoprire la superficie dei portaelettrodi. Assicurarsi di non coprire il campione di prova, che sta per essere analizzato per la corrosione.

- Cappotto metà di ogni supporto di elettrodo e posto nella cappa prima di applicare l'altra metà. Questo vi aiuterà a ottenere un cappotto completo ben sigillata senza danneggiare le zone da rivestire. Assicurarsi che durante la fase di asciugatura, le regioni appena rivestite non toccare altre superfici, in modo da rovinare il cappotto applicato.

- Posizionare i portaelettrodi in una posizione elevata durante l'asciugatura senza contatto per tutte le superfici. Coat gli elettrodi rapidamente a causa del rapido solidificazione della lacca sosta.Questo completa il primo strato.

- Una volta asciutto, ripetere il processo per ottenere 3 mani lungo tutta l'area.

- Prima di iniziare la corsa alla corrosione, lasciare i titolari ad asciugare per 24 ore dopo il completamento della mano finale. Tutti i processi di rivestimento avvengono a temperatura ambiente, non sono necessarie fasi di riscaldamento o raffreddamento, anche se possono accelerare / decelerare il processo di polimerizzazione.

- Effettuare una gabbia di Faraday

- Costruire una gabbia di Faraday stendendo due contenitori di plastica della stessa dimensione con 4 strati di foglio di alluminio per coprire tutti i lati.

- Tagliare due piccoli fori fuori al bordo del contenitore di plastica superiore per permettere la connessione elettrodo al potenziostato e l'azoto nel serbatoio di azoto di passare attraverso. Un disegno scissione della gabbia di Faraday permette al componente superiore da rimuovere al termine di una corsa senza dover sostituire la sezione alloggiamento inferiore del serbatoio.

- Montare il compartimento esterno (camera dell'acqua) nella gabbia di Faraday. leavall'e seconda metà di lato e posto in cima al vano inferiore solo quando la nave corrosione è stato sigillato (in seguito nella procedura).

2. Pulizia del Vetro

- Pulire il vaso di corrosione (700 ml vaso cilindrico) prima di ogni corsa alla corrosione. Scrub la nave con detergenti per la casa e risciacquare abbondantemente con acqua di rubinetto. Ripetere questa operazione 3 volte.

- Sciacquare il bicchiere alla corrosione 3 volte con acqua deionizzata acqua (DI) per eliminare potenziali contaminanti presenti nell'acqua di rubinetto.

- Una volta che il risciacquo con acqua deionizzata si completa versare 300 ml di etanolo al 95% nel vaso di corrosione e miscelare intorno a contattare tutte le superfici interne. Riversa l'etanolo e ripetere questa operazione per 3 volte.

- Lasciare la nave corrosione in un fumi-cappuccio per 30 minuti per permettere a tutti l'etanolo di evaporare completamente.

- Prendere il vaso corrosione pulito, asciutto e sciacquarlo con l'elettrolita che verrà utilizzato per la corsa di corrosione. per postagni risciacquare riempire il vaso di corrosione con 200 ml di elettrolita e ripetere questa procedura 3 volte. Per questo studio, sciacquare il vaso di corrosione con tampone fosfato (PBS). La composizione chimica del PBS (10 L) elettrolita utilizzato in tutto è di 80 g di NaCl, 11,5 g di Na 2 HPO 4, 2 g KCl e 2 g KHPO 4.

- Dopo il risciacquo, riempire il serbatoio di corrosione con il volume di PBS necessaria pronti per la reazione.

3. Installazione di Apparato

- Bloccare un riscaldatore con un sistema di circolazione integrato al lato del compartimento esterno utilizzando un morsetto. La dimensione del compartimento esterno deve essere di circa 30 cm x 20 cm x 20 cm e fatte di vetro o polimerico per poter alloggiare il recipiente di corrosione più piccola e il sistema di riscaldamento.

- Riempire il compartimento esterno con acqua di rubinetto finché il livello dell'acqua è superiore all'altezza degli elettrodi in sospensione all'interno della nave corrosione. Il vano più piccoloè il vaso di corrosione (precedentemente descritto nella sezione 2).

- Sigillare il vaso di corrosione con un coperchio reazione in vetro e fissare per assicurare una tenuta impermeabile. Il coperchio della camera fornisce sei punti di ingresso per apparato sperimentale e misurazione.

- Sospendere un termometro da uno dei punti di ingresso del coperchio reazione per fornire una lettura della temperatura all'interno della cella di corrosione. Sospendere tutte tre elettrodi dal coperchio utilizzando gli altri 3 punti di ingresso. Utilizzare politetrafluoroetilene (PTFE) nastro adesivo per fissare il sigillo di ogni connessione.

- Utilizzare una configurazione a tre elettrodi costituito da un riferimento, contatore e elettrodo di lavoro. L'elettrodo di lavoro è la vite in acciaio inox (campione in analisi). Prima di inserire l'elettrodo nel vaso di corrosione, pulire con un etanolo all'80% imbevuto pulire e mettere in un bicchiere di vetro riempita con 100 ml di PBS.

- Utilizzare un perno di collegamento per collegare i portaelettrodi sulle bretelle elettrodi. Montare la elettrodoe bretelle in punti di ingresso del coperchio del vaso di corrosione.

- Posizionare l'elettrodo di lavoro centrale con il controelettrodo e con riferimento sospesi da entrambi i lati. Sigillare il punto di ingresso in vetro e le bretelle di corrosione con nastro in PTFE.

- Per l'elettrodo di riferimento, utilizzare uno standard Ag / AgCl. Per l'elettrodo contatore, usare una maglia di platino che era vagamente piegato per avvolgere il campione in prova (elettrodo di lavoro).

- Riempire l'elettrodo Ag / AgCl con 3 M KCl con una pipetta. A seguito di un uso prolungato, il cambiamento e riempire il Ag Ag / Cl. Per effettuare questa versione la punta dell'elettrodo per svuotare il liquido in un recipiente piccolo bicchiere (becher). Una volta che tutta la soluzione è rimosso inserire la punta e riempire con 3 M KCl.

- Utilizzare nastro su tutti i raccordi per garantire l'intera camera è sigillata.

- Una volta che la camera è sigillata con tutti gli elettrodi posizionati all'interno del recipiente di corrosione, impostare la temperatura a 37 ° C e aprire la valvola di ingegno azotoha portata a 150 cm 3 / min. Lasciare la temperatura e l'azoto in esecuzione per 60 minuti prima di effettuare una corsa. Mantenere azoto corsa per la durata dell'esperimento.

4. Esecuzione di test di corrosione

- Aprire il pacchetto software elettrochimico, che si interfaccia con il potenziostato controllato USB.

- Effettuare i collegamenti elettrici tra il potenziostato e le 3 elettrodi e poi girare il potenziostato su.

- Aprire e utilizzare la "vista misura" per visualizzare le letture attuali e potenziali dell'ambiente corrosione. Durante la fase di apertura potenziale del circuito (OCP) in cui nessun potenziale rampa è ancora applicato la lettura corrente tra il lavoro (potenziale positivo) e contro (negativo) elettrodo è di circa (0 ± 0,01) μA. La sigillatura impropria della camera con nastro PTFE può causare fluttuazioni della lettura corrente a causa della camera essendo aerato con azoto per rimuovere le molecole di ossigeno.

- Lasciare ilcampione per equilibrare e stabilizzare all'interno dell'ambiente nave corrosione. La durata di questa varia (da 1 a 6 ore) e dipende materiale. Monitorare il potenziale utilizzando la vista di misurazione per determinare se sono raggiunte le condizioni stabilizzate. Il potenziale sarà costante senza fluttuazioni quando si raggiungono condizioni stabili.

- Dopo sono raggiunte condizioni stabili, iniziare la corsa alla corrosione. Tuttavia prima che questo può essere fatto, compilare il "programma di corrosione" e "voltammetria ciclica (CV)" condizioni che utilizzano il modello di scheletro fornito dal software di analisi.

- Selezionare la procedura voltammetria potenziostato ciclico all'interno della vista di configurazione dalla scheda procedura.

- Attiva da campionare per la corsa di corrosione i seguenti parametri: tempo, elettrodo di lavoro potenziale (WE), e la corrente per la corsa di corrosione.

- Selezionare l'opzione per automatizzare l'attuale gamma. Impostare la corrente più alta nel range di essere 10 mA, e la corrente più bassa nel range di essere 10 nA per la WE.

- Assicurarsi che la selezione finale di cut-off è controllata attraverso il potenziale impostando il parametro 'ciclo di nuovo' a 0,8 mV per consentire al ciclo di isteresi per il completamento.

- Registrare la OCP dal punto di vista di misurazione nella casella di testo parametro OCP. Impostare l'inizio potenziale di 100 mV al di sotto del valore di OCP registrato. Impostare il potenziale vertice superiore a 800 mV, il vertice inferiore a 100 mV sotto del potenziale di inizio e il potenziale fermata a 100 mV sotto del potenziale vertice inferiore. Impostare la velocità di scansione di 0.001 V / sec e il potenziale passo a 0,0024 V / sec. Ora premere START.

5. Dopo il completamento della corrosione Run

Nota: Dopo il completamento della corrosione eseguire la scansione di polarizzazione è mostrato nella vista analisi del software. Per ogni polarizzazione eseguire la visualizzazione presentatore elenca l'OCP, la trama per E vs t e la scala CV, che è un terreno di E vs. Log (i).

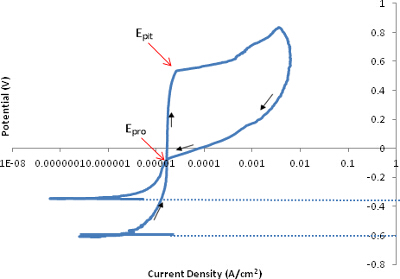

- All'interno di ciascun lotto linchiostro, determinare filtrazione interna dei punti di dati, Tafel estrapolazione, e le opzioni di stampa. Espandere ogni link presentato per mostrare i vari parametri di interesse, che formano insieme i parametri elettrochimici. La scansione di polarizzazione (densità di corrente rispetto al potenziale), determina il potenziale di circuito aperto, mettendo potenziale (E fossa) e il potenziale di protezione (E pro).

- Tabulare i anodica e costanti Tafel catodica, la velocità di corrosione, la corrente di corrosione, corrosione densità di corrente, il potenziale di partenza, e il potenziale fine sotto la velocità di corrosione utilizzando il link versante Tafel.

6. Rimozione del campione dal portaelettrodo

- Preparare 3 vasetti da 50 ml con diclorometano sotto la cappa.

- Rimuovere campioni testati dai portaelettrodi immergendo l'estremità inferiore del supporto in diclorometano per 30 min all'interno di una cappa cappa.

- Una volta staccato, posizionare il campione nella prossima barattolo didiclorometano e lasciar riposare per 15 minuti. Ripetere questa operazione con il terzo ed ultimo risciacquo per eliminare ogni eccesso rivestimento sulle sezioni di attacco del campione.

- Pulire il sigillante residuo dalla clip e il campione ed infine risciacquare con acqua deionizzata.

Risultati

A conclusione della procedura di un sistema in vitro corrosione è configurato per condurre studi di corrosione. Procedure specifiche come la pulizia del vaso corrosione e la gabbia di Faraday sono stati introdotti nel protocollo per migliorare le prestazioni di rumore. Il concetto fondamentale di una buona scansione di polarizzazione è identificare le condizioni elettro-fisiche del materiale fornendo informazioni preziose per comprendere la suscettibilità alla corrosione di un materiale metallico. La procedura e il protocollo è fondamentale per il raggiungimento di risultati affidabili e riproducibili. Ottenere informazioni sulle quali ottimizzazioni possono aiutare alcuni problemi che possono verificarsi durante l'uso, vengono identificati e aggiunti nella procedura corrente. Il sistema non calibrato preesistente prodotta una scansione di polarizzazione (Figura 1). Questa scansione mostra un insieme di punti sparsi, che non permettono direttamente la determinazione del cond elettro-fisicaizioni del materiale in esame. L'identificazione del OCP non era pratico ed i potenziali di corrosione o ripassivazione sono difficili da leggere. Anomalie riscontrate con la configurazione preesistente inclusi una scansione di polarizzazione che non ha raggiunto il massimo potenziale ed è stato tagliato fuori prematuramente a causa di elevati livelli di rumore. In secondo luogo la scansione durante la fase di registrazione dal vivo esposto oscillazioni, che potenzialmente possono essere causa di instabilità o di un alto livello di rumore. Oscillazioni durante la corsa sono stati visti come risultato di instabilità. Infine scansioni consecutive non avrebbe risultati riproducibili rendendo impossibile determinare le proprietà elettro-fisiche di un materiale specifico.

Figura 1. La scansione di polarizzazione di un campione Nitanol dopo aver subito elettrodinamica polarizzazione potenziostatico. Questa figura mostra una trama rumoroso °a non fornire informazioni accurate interpretazione dei parametri di corrosione. Clicca qui per visualizzare la versione originale di questa figura.

Il miglioramento delle prestazioni di rumore è presentato in (Figura 2). La scansione mostra la direzione del avanti e scansioni retromarcia e specifica il punto in cui si osservano le potenzialità di protezione (E pro) e pitting potenziale (E fossa). La trama è pulito con nessun rumore o discrepanze in tutta la scansione che permette l'intera gamma da osservare in modo pulito. Il ciclo di isteresi è invertita al potenziale set e ritorna ad intercettare la curva anodica, identificando il potenziale di protezione. La scansione di polarizzazione e la trama Tafel sono le uscite, che forniscono i parametri fondamentali richiesti. Questi parametri sono determinati dalla scansione di polarizzazione, pertanto HAVzione di un sistema che fornisce scansioni di elevata qualità che siano riproducibili e affidabile è importante prima di identificare i parametri che possono essere estrapolati.

Figura 2. Una scansione di polarizzazione di acciaio inossidabile 316. Si tratta di una trama chiara assomiglia ad una scansione di polarizzazione in seguito alla corrosione dove i parametri di interesse possono essere facilmente individuati. Clicca qui per visualizzare la versione originale di questa figura.

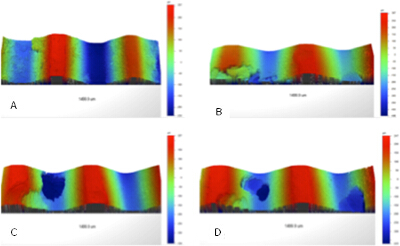

Uno studio è stato condotto per analizzare i cambiamenti nella topografia di superficie di viti metalliche seguenti corrosione puntiforme. Il valore medio E corr ottenuti dallo studio era (-0,414 ± 0,05) V. Il pitting potenziale medio per i campioni era (0,49 ± 0,12) V, che era biancohin regione attiva della curva di polarizzazione. Il potenziale di protezione medio dei campioni era (-0.16 ± 0.02) V. ciascuna vite formata pozzi localizzati lungo la superficie confermando i risultati di immagini macroscopiche mostrano cambiamenti dettagliati topografia a causa della formazione delle fosse e le modifiche all'interno box (Figura 3). La quantificazione della topografia superficiale del materiale mostra che la rugosità del materiale è sceso poiché la rugosità superficiale complessiva; delle viti R A è stato (159,9 ± 7,3) micron (non corrosi) e (124.7 ± 18.3) micron (corroso). Il R un era significativamente inferiore (p = 0,02) per il campione corrosi rispetto alla non corroso. La massima altezza z R media è (469,3 ± 16,5) micron (non corrosi) e (683.2 ± 85,8) micron (corrosa) identifica una differenza significativa (p = 0,04) per la variazione di altezza tra un campione corrosa e non corroso. Il HEIG massima mediaHT (R t) è stato abbassato per non corroso a (502,61 ± 51,2) micron rispetto a viti corrose a (592,23 ± 119,7) micron.

Figura 3. Immagini dal profilometro ottico che mostrano localizzato corrosione su una superficie filettata. La corrosione è stato rilevato sia nelle valli e depressioni della superficie. L'osservazione visiva di corrosione pitting è stato raggiunto con successo dal setup alla corrosione. Clicca qui per visualizzare la versione originale di questa figura.

Discussione

Scansioni polarizzazione ottenuti da campioni di acciaio inox mostrato pulite trame continue correlazione con scansioni visto in letteratura indicativa di un sistema corrosione ben funzionante, che sia affidabile e riproducibile 29. Scarsa riproducibilità dei potenziali pitting potenziodinamiche è identificato con una diffusione di poche centinaia di millivolt, con pitting potenziale essere caratterizzata da un processo stocastico 29. Questo è comunemente dovuto alle variabili di temperatura, contenuto di alogenuro e potenziale (V); quindi il minore variazione ottenuto nella E corr dall'impostazione pratico è indicativa del protocollo e rettifiche citate aventi migliorate la configurazione in vitro.

Un passo fondamentale nella procedura è stata di creare un ambiente stabile all'interno del recipiente di reazione e ridurre il rumore. Creazione e seguendo i passi specifici per pulire il recipiente di reazione prima di ogni corsa migliorato i risultati e le prletture riproducibili e affidabili ovided. Contaminanti all'interno dell'elettrolita possono alterare l'ambiente corrosione e la risposta del materiale alla corrosione, provocando discrepanze nei risultati. Minimizzare questo è risultato essere un passaggio fondamentale nel protocollo. Le procedure di pulizia in atto per gli elettrodi e di corrosione nave rimuovere potenziali impurità, che avrebbe potuto essere un fattore che contribuisce alle discrepanze visti in precedenza.

Un secondo passo critico nel procedimento era quello di fornire uno scudo elettro ai possessori di esempio per eliminare qualsiasi contatto metallico all'interno della camera. Il significato di schermare completamente titolari metallici o conducibilità elettrochimica era impedire interferenza di metalli esterni. Senza isolare il campione di metallo in prova da qualsiasi altra forma di specie metalliche analisi corrosione non può fornire letture accurate del provino. Se i titolari non sono rivestiti correttamente si corrodono. Se corrosion è visto su componenti metallici che non sono in esame le letture non possono essere utilizzati per l'analisi e un'altra corsa sarebbero necessarie.

Inizialmente la scansione durante la fase di registrazione dal vivo esposto oscillazioni, che potenzialmente possono essere causa di instabilità o di un livello di rumore elevato. Oscillazioni durante la corsa sono stati visti come causa di instabilità. Ciò è dovuto alla mancanza del potenziostato di mantenere il controllo delle celle potenziali 30. Oscillazioni causa di un elevato livello di rumore possono provenire da fonti esterne, che richiedono un grado di filtrazione. La chiave per la risoluzione dei problemi è stato quello di collegare condensatori ceramici a disco tra gli elettroliti e le contro-elettrodo. condensatori di soppressione sono generalmente incorporati in alternata filtri di linea attuali per sopprimere il rumore di commutazione elettrica elettromagnetiche o interferenze radio così come la riduzione che è comunemente prodotta da apparecchiature elettriche / elettroniche. Quattro diverse grandezze di Capa ceramicacitors stati usati per analizzare la loro efficacia soppressione del rumore sulla curva di polarizzazione, compresa tra 0,001 e 1 mF. Il condensatore da 0,1 uF spianato la curva di polarizzazione in modo significativo. Tutto il rumore è stato soppresso; rimuovendo tutte picchi trovati nelle scansioni originali. I risultati sperimentali hanno indicato che l'induttanza comincia a diminuire l'efficacia di soppressione del rumore del condensatore 1 mF, senza influire sulle 0,1 uF nella gamma di frequenze del presente rumore.

Corrosione potenziodinamiche fornirà un vitro sistema di test a corrosione materiali in ambienti controllati. capacità di corrosione di un materiale può essere valutato dopo qualsiasi forma di manipolazione fatta al materiale. L'analisi di corrosione con la capacità di controllare diversi parametri fornirà ulteriore esame e l'analisi delle variazioni di corrosione in materiali metallici. Il protocollo proposto ha sia limiti e vantaggi. Il significato di questo riunitohod in relazione ad altri metodi è il costo relativamente basso e processo rapido per eseguire un'analisi sofisticata 1,4,5. Il protocollo fornirà una fonte affidabile di analisi di laboratorio da effettuare. Tuttavia, una limitazione del protocollo è il numero limitato di campioni paralleli che possono essere testati in un punto. La configurazione prevede un solo campione per test, che prolungare il tempo di test per un gran numero di campioni.

Divulgazioni

The authors have nothing to disclose.

Riconoscimenti

The authors had no funding provided for this study.

Materiali

| Name | Company | Catalog Number | Comments |

| Potentiostat | Metrohm | PGSTAT101 | |

| Ag/AgCl reference electrode, shielded | Metrohm | 6.0729.100 | |

| Electrode shaft | Metrohm | 6.1241.060 | |

| Polisher Forcipol 1v | Metkon | 3602 | |

| Clindrical flask 700mL | SciLabware | FR700F | |

| Reaction lid | SciLabware | MAF2/41 | |

| Dichloromethane | Sigma-Aldrich | MKBR7629V | use under a fumehood. Wear protective clothing |

| Thermo / HAAKE D Series Immersion Circulators | Haake |

Riferimenti

- Isaacs, H. S. Aspects of corrosion from the ECS Publications. J. Electrochem. Soc. 149 (12), 85-87 (2002).

- Fontana, M. G., Greene, N. D. . Corrosion Engineering. , (1978).

- Pourbaix, M. Electrochemical corrosion of metallic biomaterials. Biomaterials. 5 (3), 122-134 (1984).

- Rechnitz, G. A. . Controlled-Potential Analysis. , (1963).

- Silverman, D. C., Revie, R. W. Chapter 68. Uhlig's Corrosion Handbook. , (2000).

- Gurappa, I. Characterization of different materials for corrosion resistance under simulated body fluid conditions. Mater Charact. 49 (1), 73-79 (2002).

- Antoniou, J., et al. Metal ion levels in the blood of patients after hip resurfacing: a comparison between twenty-eight and thirty-six-millimeter-head metal-on-metal prostheses. J Bone Joint Surg Am. 90, 142-148 (2008).

- Billi, F., Campbell, P. Nanotoxicology of metal wear particles in total joint arthroplasty: a review of current concepts. J Appl Biomater Funct Mater. 8 (1), 1-6 (2010).

- Bradberry, S. M., Wilkinson, J. M., Ferner, R. E. Systemic toxicity related to metal hip prostheses. Clin Toxicol (Phila). 52 (8), 837-847 (2014).

- Davda, K., Lali, F. V., Sampson, B., Skinner, J. A., Hart, A. J. An analysis of metal ion levels in the joint fluid of symptomatic patients with metal-on-metal hip replacements. J Bone Joint Surg Br. 93 (6), 738-745 (2011).

- Clarke, M. T., Lee, P. T., Arora, A., Villar, R. N. Levels of metal ions after small and large diameter metal-on-metal hip arthroplasty. J Bone Joint Surg Br. 85 (6), 913-917 (2003).

- Brown, S. A., Hughes, P. J., Merritt, K. In vitro studies of fretting corrosion of orthopaedic materials. J Orthop Res. 6 (4), 572-579 (1988).

- Bryant, M., et al. Characterisation of the surface topography, tomography and chemistry of fretting corrosion product found on retrieved polished femoral stems. J Mech Behav Biomed Mater. 32, 321-334 (2014).

- Jantzen, C., Jørgensen, H. L., Duus, B. R., Sporring, S. L., Lauritzen, J. B. Chromium and cobalt ion concentrations in blood and serum following various types of metal-on-metal hip arthroplasties. A literature review. Acta Orthopaedica. 84 (3), 229-236 (2013).

- Campbell, P., et al. Histological Features of Pseudotumor-like Tissues From Metal-on-Metal Hips. Clin. Orthop. Relat. Res. 468 (9), 2321-2327 (2010).

- Cook, S. D., et al. The in vivo performance of 250 internal fixation devices: a follow-up study. Biomaterials. 8 (3), 177-184 (1987).

- Cooper, H. J., Urban, R. M., Wixson, R. L., Meneghini, R. M., Jacobs, J. J. Adverse local tissue reaction arising from corrosion at the femoral neck-body junction in a dual-taper stem with a cobalt-chromium modular neck. J Bone Joint Surg Am. 95 (10), 865-872 (2013).

- Langton, D. J., Sprowson, A. P., Joyce, T. J., Reed, M., Carluke, I., Partington, P., Nargol, A. V. Blood metal ion concentrations after hip resurfacing arthroplasty. J Bone Joint Surg Br. 91 (10), 1287-1295 (2009).

- Langton, D. J., Jameson, S. S., Joyce, T. J., Webb, J., Nargol, A. V. The effect of component size and orientation on the concentrations of metal ions after resurfacing arthroplasty of the hip. J Bone Joint Surg Br. 90 (9), 1143-1151 (2008).

- Daniel, J., Ziaee, H., Pradhan, C., McMinn, D. J. Six-year results of a prospective study of metal ion levels in young patients with metal-on-metal hip resurfacings. J Bone Joint Surg Br. 91 (2), 176-179 (2009).

- De Haan, R., et al. Correlation between inclination of the acetabular component and metal ion levels in metal-on-metal hip resurfacing replacement. J Bone Joint Surg Br. 90 (10), 1291-1297 (2008).

- Dijkman, M. A., de Vries, I., Mulder-Spijkerboer, H., Meulenbelt, J. Cobalt poisoning due to metal-on-metal hip implants. Ned Tijdschr Geneeskd. 156 (42), A4983 (2012).

- Fisher, J. Bioengineering reasons for the failure of metal-on-metal hip prostheses: an engineer's perspective. J Bone Joint Surg Br. 93 (8), 1001-1004 (2011).

- Goldberg, J. R., et al. A Multicenter Retrieval Study of the Taper Interfaces of Modular Hip Prostheses. Clin. Orthop. Relat. Res. (401), 149-161 (2002).

- Ingham, E., Fisher, J. Biological reactions to wear debris in total joint replacement. Proc Inst Mech Eng H. 214 (1), 21-37 (2000).

- Gilbert, J. L., Buckley, C. A., Jacobs, J. J., Res, J. .. B. i. o. m. e. d. .. M. a. t. e. r. .. In vivo corrosion of modular hip prosthesis components in mixed and similar metal combinations. The effect of crevice, stress, motion and allot coupling. J. Biomed. Mater. Res. 76 (1), 1533-1544 (1993).

- Browne, J. A., Bechtold, C. D., Berry, D. J., Hanssen, A. D., Lewallen, D. G. Failed metal-on-metal hip arthroplasties: a spectrum of clinical presentations and operative findings. Clin. Orthop. Relat. Res. 468 (9), 2313-2320 (2010).

- Jantzen, C., Jorgensen, H. L., Duus, B. R., Sporring, S. L., Lauritzen, J. B. Chromium and cobalt ion concentrations in blood and serum following various types of metal-on-metal hip arthroplasties: a literature overview. Acta Orthop. 84 (3), 229-236 (2013).

- Frangini, S., De Cristofaro, N. Analysis of galvanostatic polarisation method for determining reliable pitting potentials on stainless steels in crevice-free conditions. Corros Sci. 45 (12), 2769-2786 (2002).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon