Method Article

Procedimiento experimental basado en robótica para el desarrollo de sensores colorimétricos de gases

En este artículo

Resumen

Aquí, presentamos un protocolo para desarrollar sensores de gas colorimétricos utilizando un enfoque de Diseño-Construcción-Prueba-Aprendizaje (DBTL) basado en robots. Este protocolo integra la automatización de alto rendimiento, el aprendizaje automático y la optimización multiobjetivo para descubrir y optimizar de manera eficiente las formulaciones de sensores para detectar gases como el CO2, lo que permite un desarrollo de sensores rápido, rentable y preciso.

Resumen

En este artículo se presenta un programa experimental basado en robots destinado a desarrollar un sensor de gas colorimétrico eficiente y rápido. El programa emplea un enfoque automatizado de diseño-construcción-prueba-aprendizaje (DBTL), que optimiza el proceso de búsqueda de forma iterativa al tiempo que optimiza múltiples recetas para diferentes intervalos de concentración del gas. En cada iteración, el algoritmo genera un lote de sugerencias de recetas basadas en varias funciones de adquisición, y con el aumento en el número de iteraciones, los valores de la función objetivo ponderada para cada intervalo de concentración mejoran significativamente.

El método DBTL comienza con la inicialización de parámetros, configurando el entorno de hardware y software. Las pruebas de referencia establecen estándares de rendimiento. Posteriormente, el método DBTL diseña la siguiente ronda de optimización en función de la proporción de recetas en cada ronda y prueba el rendimiento de forma iterativa. La evaluación del rendimiento compara los datos de referencia para evaluar la eficacia del método DBTL. Si la mejora del rendimiento no cumple con las expectativas, el método se realizará de forma iterativa; Si se logran los objetivos, el experimento concluye. Todo el proceso maximiza el rendimiento del sistema a través del proceso de optimización iterativa DBTL.

En comparación con el proceso de desarrollo manual tradicional, el método DBTL adoptado por este proceso experimental utiliza la optimización multiobjetivo y varios algoritmos de aprendizaje automático. Después de definir los límites superior e inferior del volumen de componentes, el método DBTL optimiza dinámicamente los experimentos iterativos para obtener la relación óptima con el mejor rendimiento. Este método mejora en gran medida la eficiencia, reduce los costos y funciona de manera más eficiente dentro del espacio variable de formulación múltiple al encontrar la receta óptima.

Introducción

Las aplicaciones prácticas de los sensores de gas son muy extensas y se han utilizado en diversos campos, como la monitorización ambiental, la industria aeroespacial y el tratamiento de gases residuales 1,2,3. El principio de funcionamiento de los sensores de gas suele basarse en múltiples mecanismos, como la electroquímica, la cromatografía de gases y la óptica. Entre los muchos mecanismos de detección, uno basado en el cambio de color se ha convertido en un mecanismo ácido-base que se destaca de manera única. Debido a su bajo costo y fácil aplicación, es ampliamente utilizado en el diseño de muchos sensores de gas portátiles y desechables, como los sensores de CO2 1,4,5. Este tipo de sensor utiliza el cambio de color de ciertos productos químicos para detectar concentraciones de gas. Cuando la concentración de gas cambia, hace que el material del sensor experimente reacciones químicas como la complejación iónica o los cambios de color del indicador, lo que lleva al cambio de color del tinte sensible al gas6. Al detectar y analizar los cambios de color, la concentración de gas se puede medir indirectamente. Mientras tanto, a pesar de las ventajas de bajo costo y portabilidad, este tipo de sensor todavía tiene algunas deficiencias, como un ciclo de desarrollo largo y baja eficiencia 7,8,9. Al mismo tiempo, los métodos tradicionales de diseño de sensores luchan por cumplir con múltiples características de detección simultáneamente, como lograr el tiempo de respuesta, la reversibilidad y el límite de detección requeridos. Bajo el paradigma tradicional de investigación y desarrollo, estas dificultades obstaculizan gravemente la producción y la aplicación generalizada de sensores colorimétricos de gas.

En respuesta a los desafíos mencionados anteriormente en la investigación y el desarrollo bajo demanda, la tecnología de sensores colorimétricos desarrollada a través de este proceso experimental puede abordar algunas de las deficiencias de la detección de gases tradicional. Al emplear un enfoque iterativo de diseño-construcción-prueba-aprendizaje (DBTL)10,11, la eficiencia del desarrollo de sensores puede mejorarse significativamente, reduciendo así el tiempo de investigación y desarrollo y satisfaciendo eficazmente las necesidades de la investigación y el desarrollo 1,12. En una configuración de desarrollo DBTL típica, el desarrollo de nuevos materiales se toma como un bucle de retroalimentación iterativo. El bucle contiene cuatro pasos clave: 1. Diseño de los parámetros de optimización, objetivos y muestra del espacio de parámetros para un experimento de prueba; 2. Construya las muestras de los parámetros seleccionados; 3. Pruebe el valor objetivo de las muestras construidas; 4. Análisis de Machine Learning de la retroalimentación objetivo para guiar la selección de los parámetros del siguiente lote. En este proceso iterativo, la plataforma de experimentos de alto rendimiento que permite la construcción y prueba rápida de muestras, y los algoritmos de aprendizaje automático son los componentes clave. La plataforma automatizada de pruebas de alto rendimiento puede probar simultáneamente hasta 384 unidades de detección, recopilando una gran cantidad de datos de respuesta de alta calidad. Mediante el uso de algoritmos de aprendizaje automático 13,14,15,16,17, como la optimización bayesiana multiobjetivo, se pueden optimizar simultánea y automáticamente múltiples métricas de detección de las unidades de detección (por ejemplo, sensibilidad, tiempo de respuesta y reversibilidad), mejorando así el rendimiento general de varias características de detección. Las recetas de la unidad de detección generadas por el algoritmo de optimización pueden lograr la detección cuantitativa de la concentración de CO2 sin calibración individual, y la métrica de error cuadrático medio (RMSE) también puede cumplir con los indicadores requeridos.

Nuestro programa es un procedimiento experimental desarrollado basado en la detección colorimétrica de gases (ver Figura 1 para el diagrama de flujo). Con el desarrollo de laboratorios autodirigidos, el enfoque DBTL automatizado ha mostrado excelentes perspectivas debido a su alta eficiencia, velocidad y repetibilidad 5,12. El proceso de desarrollo manual tradicional implica el ajuste de una variable a la vezEl proceso de desarrollo manual tradicional implica el ajuste de una variable a la vez, seguido de la modificación de otra variable para optimizar el parámetro objetivo y lograr el resultado deseado. Los principales inconvenientes de este proceso incluyen la baja eficiencia en los experimentos manuales, la susceptibilidad al error humano, la dificultad para manejar variables multidimensionales en escenarios complejos de alta dimensión y una tendencia a quedarse atascado en los óptimos locales. En comparación con el proceso de desarrollo manual, el método DBTL adoptado en este programa experimental utiliza la robótica combinada con algoritmos avanzados de aprendizaje activo, como la optimización bayesiana multiobjetivo. La optimización bayesiana es un enfoque probabilístico para optimizar funciones objetivo costosas de evaluar15,18. Construye un modelo sustituto, a menudo un proceso gaussiano, para aproximar la función objetivo y utiliza una función de adquisición para decidir el siguiente punto a muestrear. La función de adquisición equilibra la exploración (búsqueda de regiones menos muestreadas) y la explotación (refinación de regiones conocidas de alto rendimiento) para encontrar de manera eficiente el máximo o mínimo global. Este método es particularmente útil en espacios de búsqueda no convexos de alta dimensión donde las técnicas de optimización tradicionales tienen dificultades. Después de definir aproximadamente los límites superior e inferior del contenido de los componentes, optimiza dinámicamente los experimentos para obtener la relación óptima con el mejor rendimiento de forma iterativa. Este método mejora en gran medida la eficiencia y reduce los costos y funciona de manera más eficiente dentro del espacio multivariable para desarrollar la receta óptima 5,12.

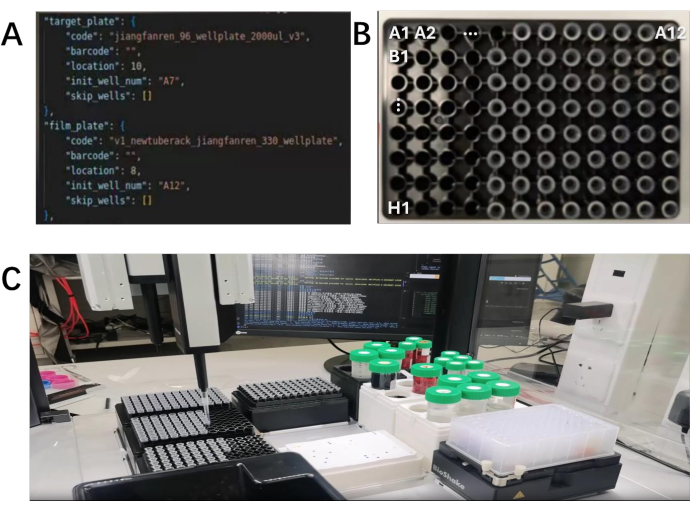

El objetivo general de este artículo es establecer un procedimiento experimental basado en el método DBTL automatizado a través de varias tecnologías informáticas como el aprendizaje automático, la optimización bayesiana multiobjeto y plataformas de pruebas experimentales, incluida la plataforma automatizada de manejo de líquidos y la plataforma de pruebas de gases de alto rendimiento. Esto permitirá el diseño y la investigación de sensores colorimétricos de gas. La plataforma robótica de manejo de líquidos personalizada "Opentrons OT-2" se utiliza para completar experimentos de acuerdo con la configuración del programa, llevando a cabo automáticamente pasos como la síntesis de recetas, la mezcla y la inmersión. La plataforma de prueba de gas de alto rendimiento casera se utiliza para las pruebas de gas y la lectura de sensores colorimétricos de alto rendimiento, controlando con precisión las concentraciones de gases objetivo y registrando los cambios de color de las unidades de detección en tiempo real. En comparación con otros sistemas experimentales diseñados en base a DBTL, este sistema tiene un coste de hardware relativamente bajo. Al mismo tiempo, hemos abordado parcialmente los aspectos de la tarea que implican error humano a través de un enfoque semiautomatizado. proporcionando el máximo beneficio marginal al tiempo que se conservan las ventajas del diseño DBTL.

Protocolo

1. Experimento preliminar (prueba de viabilidad)

NOTA: Sobre la base del artículo8 de Zhang, se pueden seleccionar las variables relevantes de los sensores colorimétricos químicos para el gas objetivo, como el dióxido de carbono. Antes de realizar la optimización bajo demanda de las formulaciones de sensores colorimétricos, se puede realizar un experimento preliminar utilizando los siguientes procedimientos para establecer el espacio variable.

- Determine el rango de concentración del gas objetivo y establezca una configuración de prueba de gas.

NOTA: La concentración del gas objetivo dentro de la configuración de prueba de gas aumenta lineal o exponencialmente. - Antes y después del flujo de cada concentración del gas objetivo, purgue el sistema de prueba con nitrógeno. Mantenga la relación entre el tiempo de flujo de nitrógeno y el gas objetivo en 1:1.

NOTA: Si la concentración del gas objetivo es de <1 ppm, el tiempo de flujo es de ~ 10 min; Si la concentración de gas objetivo es de ≥1 ppm, el tiempo de flujo es de ~5 min. - Prepare las soluciones de origen de variables con concentraciones apropiadas para la solución en función de factores como la saturación y la viscosidad.

NOTA: En general, es aconsejable mantener la concentración más alta posible de las soluciones de origen. - Establezca el volumen total de la solución de la formulación del sensor colorimétrico en 400 μL; A continuación, establezca el rango de volumen para cada solución fuente de las variables de acuerdo con la literatura.

NOTA: Los rangos de volumen para las soluciones de origen de colorantes están generalmente entre 0 μL y 200 μL, mientras que los rangos de volumen para otras soluciones de origen generalmente están entre 0 μL y 100 μL. El intervalo de muestreo de la solución fuente es de ~25 μL. - Genere un lote de 96 formulaciones a través de funciones de muestreo aleatorio para verificar la viabilidad de detectar el gas objetivo mediante colorimetría química.

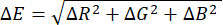

- Cargue el archivo de formulación del sensor colorimétrico, la solución fuente, las puntas, la placa de 96 pocillos y la membrana de PTFE en el manipulador de líquidos y genere secuencialmente números de información de identidad independientes (Figura 2).

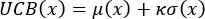

- Configure el manipulador de líquidos en modo de simulación para imitar la operación de síntesis de formulaciones de sensores colorimétricos, como aspiración, dispensación, agitación y goteo de líquidos (Figura 3).

- Si no hay errores en el estado de simulación, configure el controlador de líquido en el experimento y comience a automatizar la síntesis de sensores colorimétricos.

NOTA: El código para automatizar el proceso se desarrolla en base al paquete de software de código abierto "Opentrons". Se espera que la síntesis de los sensores colorimétricos dure entre 3 y 6 horas. - Coloque los sensores colorimétricos en un horno a 40 °C y caliente durante 50 min.

- Coloque los sensores colorimétricos secos en la cámara de gas y verifique la uniformidad de la iluminación en el entorno de prueba y la hermeticidad de la cámara de prueba. Una vez confirmado que no hay problemas, utilice los controladores de flujo másico (MFC) para controlar automáticamente los caudales del gas analito (con concentración ca) y nitrógeno (concentración cn), ejecutando la configuración de prueba de gas. Supongamos que el caudal total de gas es S en volumen/min y la concentración objetivo de analito es c. los caudales para el MFC de gas analito y MFC de nitrógeno en volumen/min son

(1)

(1)

(2)

(2) - Durante el proceso de flujo, coloque una cámara sobre la cámara de gas para tomar una foto cada 5 s para registrar los cambios de color de los sensores colorimétricos (Figura 4).

NOTA: Se espera que la prueba de flujo se complete en aproximadamente 2 h. - Tenga en cuenta que la computadora carga las imágenes capturadas en orden cronológico, extrae los valores de color RGB de cada sensor colorimétrico en cada imagen y luego calcula las diferencias en relación con el color de referencia medido antes de la exposición al gas objetivo, trazando así una figura de variación de color de los sensores colorimétricos durante el tiempo de flujo. La fórmula para calcular la diferencia de color ΔE se muestra como Ec (1):

(3)

(3) - Observe si hay sensores colorimétricos que muestren cambios de color significativos en el gas objetivo y si los valores de cambio de color aumentan junto con un aumento en la concentración del gas objetivo. Si es así, se verifica la viabilidad de utilizar sensores colorimétricos químicos para detectar el gas objetivo.

- Sobre la base de los resultados preexperimentales, ajuste los límites superior e inferior de las soluciones de origen de las variables y elimine las soluciones de origen que tengan un efecto insustancial.

2. Utilizar una plataforma experimental robótica para llevar a cabo el proceso de optimización iterativa de Diseño-Construcción-Prueba-Aprendizaje (DBTL)

- Diseño: Configure funciones multiobjetivo y genere formulaciones de sensores colorimétricos.

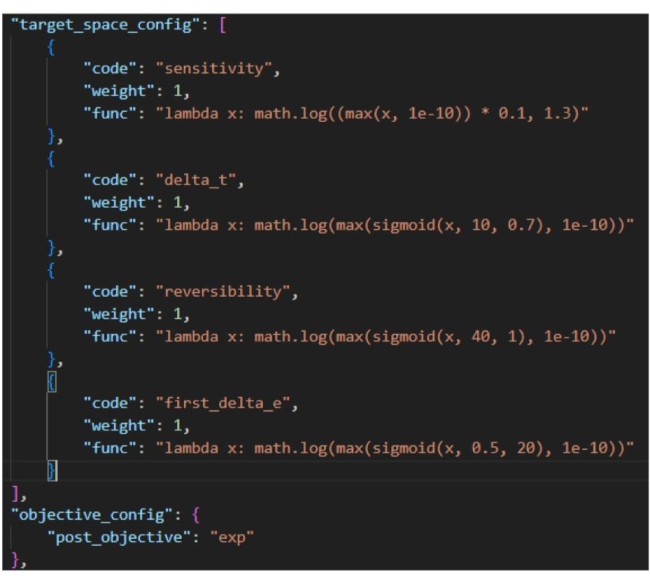

- Configure una función multiobjetivo para calcular la puntuación de evaluación ponderada para múltiples cifras de mérito de los sensores colorimétricos (Figura 5).

NOTA: El detalle de la puntuación de la evaluación ponderada se puede encontrar en la referencia1. - Si la optimización de DBTL se encuentra en la ronda inicial, genere aleatoriamente 96 formulaciones de sensores colorimétricos iniciales y cree un ID de campaña para esta tarea de optimización.

- Si el DBTL se encuentra en la segunda ronda o en rondas posteriores, diseñe el siguiente lote de 96 formulaciones de sensores colorimétricos utilizando diferentes funciones de adquisición (como límite superior de confianza, probabilidad de mejora y mejora esperada). Además, ajuste los hiperparámetros de la función de adquisición en cada ronda. Generalmente, κ como el hiperparámetro para UCB, con un valor que no excede de 5 y

sirve como el hiperparámetro para EI y POI, que disminuye gradualmente hasta cerca de 0 a medida que aumentan las iteraciones de optimización. Las tres ecuaciones siguientes (4), (5) y (6) ilustran respectivamente las funciones de adquisición para UCB, EI y POI:

sirve como el hiperparámetro para EI y POI, que disminuye gradualmente hasta cerca de 0 a medida que aumentan las iteraciones de optimización. Las tres ecuaciones siguientes (4), (5) y (6) ilustran respectivamente las funciones de adquisición para UCB, EI y POI:

(4)

(4)

(5)

(5)

(6)

(6)

Donde μ(x) es la media; σ(x) es la varianza; κ, son parámetros que equilibran la exploración y la explotación, controlados por la ronda de iteración y la tasa de descomposición; f(x) es la puntuación de evaluación ponderada; fcurrentMax es la puntuación de evaluación ponderada más alta actual.

son parámetros que equilibran la exploración y la explotación, controlados por la ronda de iteración y la tasa de descomposición; f(x) es la puntuación de evaluación ponderada; fcurrentMax es la puntuación de evaluación ponderada más alta actual. - Después de generar formulaciones de sensores colorimétricos en cada ronda no inicial, observe si estas formulaciones de sensores colorimétricos muestran altas expectativas o alta incertidumbre. De lo contrario, repita la operación del paso 2.1.3. Si es así, realice el paso de compilación.

- Configure una función multiobjetivo para calcular la puntuación de evaluación ponderada para múltiples cifras de mérito de los sensores colorimétricos (Figura 5).

- Construir: Sintetizar automáticamente sensores colorimétricos. Consulte los detalles en los pasos 1.7-1.10.

- Prueba: Deje que la prueba automatizada de los sensores colorimétricos continúe. Consulte los detalles en los pasos 1.11-1.13.

- Aprender: Ajustar modelo de sustituto

- Utilice las variables de formulación del sensor colorimétrico y sus puntuaciones de evaluación ponderadas como entrada y salida del modelo sustituto, respectivamente.

- Utilice una regresión de proceso gaussiano con la función media para k(x,i, xj) y la función de covarianza (kernel) k(x,i, x,j) para ajustar el modelo sustituto.

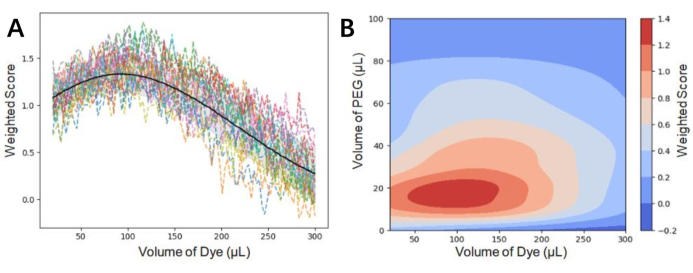

NOTA: La Figura 6 muestra el modelo sustituto para variables unidimensionales y bidimensionales. En el algoritmo de ajuste de proceso gaussiano desarrollado, se elige un kernel Matérn anisotrópico combinado con un kernel de ruido blanco (véanse las dos ecuaciones siguientes, Eq (7) y Eq (8)) para garantizar la generalidad de la función del kernel.

(7)

(7)

(8)

(8)

- Criterios de terminación de la optimización: Tenga en cuenta que la optimización DBTL se detiene cuando el número de iteraciones alcanza un valor preestablecido o cuando no hay una mejora significativa en las puntuaciones ponderadas de los sensores colorimétricos generados.

3. Construcción y caracterización del conjunto óptimo de sensores colorimétricos

- Para los seis intervalos de concentración del gas objetivo, lleve a cabo n campañas de optimización de DBTL para descubrir seis formulaciones de sensores colorimétricos globalmente óptimas o cuasióptimas. Dentro de cada intervalo de concentración, la formulación optimizada del sensor colorimétrico exhibe la puntuación de evaluación ponderada más alta en las pruebas de gas objetivo.

- Utilice el manipulador de líquidos para construir aproximadamente las matrices de sensores colorimétricos compuestas por las seis formulaciones de sensores colorimétricos optimizados. Los pasos 1.7-1.10 detallan la operación específica que utiliza el manipulador de líquidos.

- Pruebas de vida útil:

- Construya 14 matrices de sensores colorimétricos y divídalas en dos grupos. Almacene un grupo en estado abierto a 25 °C y el otro en el vacío.

- Mantenga condiciones de prueba consistentes y realice pruebas de respuesta diarias durante un período de 7 días para evaluar el impacto de las dos condiciones de almacenamiento en el rendimiento de la matriz de sensores colorimétricos, inferiendo así la vida útil en ambas estrategias de almacenamiento.

4. Calibración de la matriz de sensores colorimétricos

- Para la construcción de matrices de sensores colorimétricos, consulte los detalles en los pasos 3.1-3.2.

- Muestreo de datos:

- Seleccione de 5 a 10 valores de concentración a intervalos iguales para cada rango de concentración del gas objetivo, con un total de no menos de 20 concentraciones diferentes.

- Exponga el conjunto de sensores colorimétricos al gas objetivo de acuerdo con el valor de concentración en orden ascendente o descendente y registre los valores de respuesta del conjunto de sensores colorimétricos.

NOTA: Se necesitaron de cinco a 10 ciclos de CO2/N2 para cada concentración de CO2 .

- Registro de datos de detección: Después de exponer al gas objetivo a varias concentraciones durante 5 o 10 minutos, extraiga los valores de los canales R, G y B de n sensores colorimétricos de la matriz de sensores colorimétricos como características para ingresar en el modelo de calibración. El vector de características contiene 3 × n dimensiones.

- División del conjunto de datos: en función del número de concentraciones del gas objetivo, divida los datos de respuesta a diferentes concentraciones en el conjunto de entrenamiento, el conjunto de validación y el conjunto de prueba en una proporción de 7:1,5:1,5.

- Entrenamiento de modelos: en primer lugar, use los paquetes de Python, como scikit-learn y torch, para construir cuatro modelos de regresión de aprendizaje automático para la calibración: Ridge, Random Forest, Xgboost y Deep Neural Network. A continuación, establezca el error cuadrático medio como la función de pérdida. Por último, cargue el conjunto de datos y comience a entrenar el modelo de calibración.

- Selección de modelos: valide el rendimiento de los cuatro modelos de regresión de aprendizaje automático mediante el conjunto de validación y seleccione el modelo con el error cuadrático medio más pequeño como modelo de calibración final.

- Pruebas de modelo: Utilice el equipo de prueba para realizar una prueba de rendimiento en el modelo de calibración final, evaluando el rendimiento del conjunto de sensores colorimétricos y el modelo de calibración para el análisis cuantitativo del gas objetivo.

Resultados

Un ejemplo típico de esta configuración experimental es el "Conjunto de sensores colorimétricos de CO2 de alta sensibilidad y amplio rango"12. En primer lugar, el experimento genera un gráfico basado en el cambio de ΔE a lo largo del tiempo a una concentración fija deCO2 después de la optimización bayesiana multiobjetivo (Figura 7A). Sobre la base de su pobre tiempo de respuesta, ΔE y reversibilidad, los innecesarios 1 (tiempo de respuesta lento), innecesarios 2 (no sensibles) y 3 innecesarios (deriva de línea base) deben ser eliminados por la función de optimización bayesiana multiobjetivo donde el objetivo se establece para lograr la receta de mayor sensibilidad que satisfaga el tiempo de respuesta requerido. Sin embargo, si los valores objetivo se suman directamente, como se muestra en la parte izquierda de la Figura 7B, las diferencias entre las muestras no deseadas y las muestras preferidas no son distintas, lo que puede retrasar la optimización guiada por algoritmo. Por lo tanto, se aplicó el método sigmoide en el desarrollo del sensor para priorizar el rendimiento equilibrado en los diferentes objetivos. La función sigmoide se utiliza como un mecanismo de traducción suave para evaluar y filtrar recetas de sensores. Esta función garantiza que la puntuación de cualquier característica objetivo (por ejemplo, tiempo de respuesta, reversibilidad o ΔE) se acerque a 0 cuando esté por debajo de un umbral definido y se acerque a 1 cuando esté por encima de él. Al multiplicar las puntuaciones de todos los objetivos, la puntuación final ponderada disminuye significativamente si alguna característica no cumple con el umbral, filtrando eficazmente las recetas subóptimas independientemente del buen rendimiento en otras áreas. Las puntuaciones finales después del análisis se trazaron en un gráfico (Figura 7B), verificando finalmente la mejor proporción "preferida" y completando la optimización del cribado en cada ronda. Debido a esta detección, las unidades demuestran la mejor sensibilidad mientras responden por debajo de los 100 s.

Después de varias rondas de optimización y cribado, la puntuación general de la receta optimizada mejoró significativamente a una concentración fija deCO2 , lo que mejoró en gran medida el rendimiento de la detección colorimétrica (Figura 7C). Después de cuatro iteraciones, es probable que la puntuación más alta permanezca esencialmente sin cambios, lo que indica que se ha alcanzado el máximo cuasiglobal. En este punto, la selección de las seis formulaciones principales con las puntuaciones más altas en cada intervalo de concentración de CO2 puede formar la matriz de productos óptima. Al optimizar y combinar el conjunto de productos óptimo, se puede realizar un conjunto de sensores de gas colorimétricos de amplio rango y alta sensibilidad.

Finalmente, para evaluar la sensibilidad de la matriz de detección de objetivos, tome el valor promedio de RGB de todas las unidades de detección en cada formulación idéntica. A continuación, conecte los valores RGB medios de las seis formulaciones de detección en el formato de un vector de respuesta. Para predecir la concentración de CO2 de forma reversible a partir del vector de respuesta, ajuste los datos utilizando un modelo de regresión de Ridge. En última instancia, es posible calcular que el error absoluto medio de la concentración de dióxido de carbono puede alcanzar el 0,27% (Figura 7D).

Figura 1: Diagrama de flujo. El experimento cíclico de DBTL comienza con la inicialización de los parámetros y la configuración del entorno de hardware y software. La prueba de referencia establece estándares de rendimiento. Posteriormente, el método DBTL identifica el rendimiento real de las diferentes recetas de sensores a través de pruebas y guiando el ajuste de optimización del diseño de la memoria. La evaluación del rendimiento compara los datos de referencia para evaluar la eficacia del método DBTL. Si la mejora del rendimiento no cumple con las expectativas, el método se reajusta y se realizan pruebas iterativas; Si se logra el objetivo, el experimento termina. Todo el proceso se optimiza de forma iterativa para encontrar la mejor receta a nivel mundial. Haga clic aquí para ver una versión más grande de esta figura.

Figura 2: Ajuste de parámetros y escenario experimental para la preparación experimental. (A) Ajustes de coordenadas: Las posiciones de los cartuchos de punta con diferentes calibres se establecen en las coordenadas 2, 3, 6 y 9. La variable "ubicación" se utiliza para registrar las diferentes posiciones de la bandeja de agujas. Las posiciones de coordenadas de las bandejas de agujas se dividen en ejes X e Y. La variable "init_well_num" se utiliza para registrar las posiciones de coordenadas de las bandejas de agujas. (B) Los cartuchos de punta se colocan en la posición de la esquina superior izquierda del controlador de líquidos, el eje X se divide en 1-12 y el eje Y se divide en A-H. Al registrar coordenadas, la coordenada del eje Y se registra primero, seguida de la coordenada del eje X. (C) Experimento de simulación: No se realiza una extracción de líquido real. Compruebe si el archivo de configuración funciona normalmente y si hay errores en la comunicación, la base de datos o errores en el registro. Haga clic aquí para ver una versión más grande de esta figura.

Figura 3: Operación de pipeteo. (A) Aspiración de líquido: Utilizando el brazo robótico con un cartucho de punta, aspire la solución requerida desde el tubo de solución fuente ubicado en la posición de coordenadas preestablecida. (B) Mezcla: La placa de pocillo profundo se agita a una frecuencia preestablecida para mezclar la solución extraída de manera uniforme. (C) Dispensación: Después de mezclar, dispense la solución desde el pocillo pequeño en puntos predefinidos en la membrana de politetrafluoroetileno de prueba, repitiendo el proceso para los 96 pocillos. Haga clic aquí para ver una versión más grande de esta figura.

Figura 4: Registro de los datos experimentales y selección de los puntos de inmersión. (A) Número de membrana e ID de la prueba de gas, que incluyen información de fecha y tiempo de la prueba de gas: Para garantizar la trazabilidad y la precisión de los experimentos, cree una lista que contenga los códigos de ventilación y las membranas utilizadas en experimentos recientes para su posterior análisis. (B) Selección de caja: La mitad izquierda de la figura es el área sin muestras; La mitad derecha de la figura es el área de la membrana con sensores colorimétricos. Durante el proceso de selección de la caja, es crucial asegurar una cobertura completa de cada punto de detección para garantizar la precisión del sensor. Después de completar la selección de la caja, el sistema tomará automáticamente una foto y realizará un análisis colorimétrico posterior. Haga clic aquí para ver una versión más grande de esta figura.

Figura 5: Configuración de la función multiobjetivo. El sistema genera una nueva receta de solución basada en la optimización multiobjetivo bayesiana y muestra la información de identidad de la nueva receta. Ajuste dinámicamente la cantidad requerida para cada receta en función de los límites superior e inferior establecidos en el archivo de configuración para prepararse para el siguiente ciclo de iteración. Haga clic aquí para ver una versión más grande de esta figura.

Figura 6. Visualización del modelo sustituto. (A) El modelo sustituto para una variable unidimensional (en este caso, el volumen de tinte) con otras variables que se mantienen constantes. (B) El modelo sustituto para variables bidimensionales (aquí, el volumen de colorante y el volumen de polietilenglicol) con otras variables que permanecen sin cambios. Abreviatura: PEG = polietilenglicol. Haga clic aquí para ver una versión más grande de esta figura.

Figura 7: Análisis de datos para un ejemplo de uso de la configuración para desarrollar sensores de CO2 de amplio rango . (A) Curvas de respuesta de una unidad de detección preferida y tres unidades de detección subóptimas dentro de un cierto rango de concentración de CO2. La curva de grises es la concentración de CO2 en diferentes momentos y las curvas de colores son los cambios de color de respuesta. (B) Puntuaciones para los cuatro objetivos (Sensibilidad, Reversibilidad, Tiempo de Respuesta e Intensidad de Respuesta) de la unidad de detección preferida y tres unidades de detección subóptimas antes y después de usar la función de objetivo múltiple. Después de la función multiobjetivo Sigmoid, la receta preferida se separó de las recetas no deseadas con respecto a la función objetivo. (C) Distribuciones de puntuaciones de las puntuaciones de las unidades de detección dentro de cinco rondas de experimentos de optimización bayesiana para el rango de concentración de CO2 de 0,04%-0,2%. El algoritmo aumentó los valores objetivo de las recetas recomendadas, mostrando el aumento del rendimiento de las unidades de detección. (D) Curva de calibración de un solo sensor y sus datos de prueba. Esta figura fue tomada de Chen et al.1. Haga clic aquí para ver una versión más grande de esta figura.

Discusión

Este artículo propone un diseño experimental que permite desarrollar sensores colorimétricos de gas de forma más rápida y precisa. Este proceso experimental se puede utilizar para desarrollar sensores colorimétricos para varios gases, como la humedad, elCO2 y el amoníaco 1,4,5. A través del método de esta plataforma, puede satisfacer las necesidades de los usuarios con diversas preferencias, como alta sensibilidad, bajo límite de detección, tiempo de respuesta requerido, considerando la presencia de gases interferentes, humedad y otros escenarios experimentales diferentes. Ajusta dinámicamente los parámetros ajustables de las recetas de los sensores para cumplir con los requisitos previos del objetivo. Por ejemplo, al diseñar sensores objetivo que requieren una mayor sensibilidad y reversibilidad, los parámetros de peso de sensibilidad y reversibilidad en el rendimiento de la detección se pueden aumentar durante cada ronda de detección de aprendizaje automático para obtener la relación óptima, logrando así la optimización de la investigación y el desarrollo bajo demanda. El rendimiento de los sensores a menudo está relacionado con si podemos encontrar la mejor receta a nivel mundial en el espacio de búsqueda multidimensional. Los diseños experimentales convencionales requieren largos ciclos de optimización experimental, una gran carga de trabajo manual e introducen grandes errores19. Sin embargo, el diseño de sensores colorimétricos de gas tiene requisitos rigurosos para la eficiencia y precisión experimental, por lo que los diseños experimentales para gases espaciales de parámetros de alta dimensión se consideran obstáculos significativos para tales experimentos20,21.

Este experimento aborda este obstáculo mediante la utilización de una plataforma experimental automatizada, que integra funciones como el manejo automatizado de líquidos, controladores de flujo másico controlados por programa y cámaras de alta velocidad, lo que permite la preparación y prueba de hasta 96 unidades de detección en un solo lote. A través de esta plataforma experimental automatizada y el método DBTL, a través de múltiples rondas de iteraciones cíclicas, las relaciones de dosificación de varias soluciones de origen para formulaciones de sensores de gas se ajustaron gradualmente a los óptimos globales dentro del espacio multivariante, logrando una optimización global multiobjetivo. Esto mejoró significativamente la calidad de los experimentos, la eficiencia de la investigación y el desarrollo, y acortó el ciclo de optimización12.

Para diferentes diseños colorimétricos de sensores de gas, se necesita un diseño específico en la etapa preexperimental en el paso 0. Las variables que pueden afectar a los resultados experimentales deben examinarse para identificar qué agentes de origen tienen un fuerte impacto en el efecto colorimétrico para experimentos posteriores.

Además, el contenido experimental puede ser modificado para diseñar sensores colorimétricos de líquidos. Por ejemplo, de acuerdo con las propiedades del líquido objetivo, indicadores adecuados, solventes y otros aditivos; La plataforma de pruebas de gas se puede rediseñar para adaptarse al entorno líquido para las pruebas, desarrollando nuevos protocolos y equipos de prueba para simular el entorno líquido en aplicaciones prácticas; Seleccionar materiales de sustrato apropiados, como películas porosas o recubrimientos especiales, para mejorar la absorción y la reacción con el líquido22,23. Después de ajustar la plataforma de prueba y el proceso experimental, se pueden realizar experimentos de desarrollo para sensores colorimétricos de líquidos.

Las ventajas de utilizar el bucle DBTL radican principalmente en el ahorro de tiempo, la oferta de un rango de detección más amplio y el logro de una mayor sensibilidad. En la fase de aprendizaje automático ('L' en DBTL), la integración de algoritmos de aprendizaje automático para la navegación de parámetros permite que este enfoque de desarrollo descubra de manera efectiva información valiosa en espacios de alta dimensión, mejorando así la eficiencia del desarrollo de sensores24,25. Además, el bucle DBTL puede optimizar el rendimiento de múltiples unidades de sensor simultáneamente, con cada unidad optimizada para intervalos de concentración específicos, logrando así un rango de detección más amplio y una mayor sensibilidad. La optimización dinámica multiobjetivo en dimensiones multiparamétricas también ayuda a mejorar el rendimiento general del sensor, evitando caer en óptimos locales 5,26.

El enfoque DBTL no se limita al desarrollo de sensores colorimétricos de gases y líquidos. Con financiación suficiente, los métodos anteriores también pueden extenderse a la investigación y desarrollo de otros materiales, como la síntesis de nuevos fármacos y materiales de alto valor 27,28,29. Para diferentes propiedades de materiales y requisitos de aplicación, modifique los procesos específicos y los detalles de la plataforma experimental (construcción) y las piezas (prueba). Después de ajustar el algoritmo de optimización y la configuración de los parámetros, es posible realizar investigaciones y desarrollos para otros materiales de alto valor. Además, sus aplicaciones potenciales se extienden a una amplia gama de campos científicos. Por ejemplo, en el campo del diseño de estructuras mecánicas, el enfoque DBTL puede ser transformador, especialmente para optimizar estructuras complejas, como componentes ligeros para aplicaciones aeroespaciales, automotrices o robóticas. La integración de la automatización y el aprendizaje automático garantiza la experimentación de alto rendimiento y la toma de decisiones basada en datos, lo que reduce significativamente el tiempo y el costo asociados con los procesos tradicionales de investigación y desarrollo. Al adaptar los componentes de diseño, construcción y prueba a los requisitos específicos de varios campos, la metodología DBTL ofrece un enfoque versátil y transformador para avanzar en la innovación en todas las disciplinas.

Divulgaciones

Los autores no tienen conflictos de intereses que declarar.

Agradecimientos

Este trabajo cuenta con el apoyo de la Fundación de Ciencias Naturales de la provincia de Zhejiang (LQ24F040006) y el fondo inicial de la Universidad de Tecnología Avanzada de Shenzhen.

Materiales

| Name | Company | Catalog Number | Comments |

| 96-Well Deep Well Plate | NEST | NEST 2 mL 96-Well Deep Well Plate, V Bottom | |

| 96-Well PCR Plate | NEST | NEST 0.1 mL 96-Well PCR Plate | |

| cresol red | sigma aldrich | 1.05225 | Dyes for colorimetric reagents |

| Ethyl cellulose | sigma aldrich | 200689 | Dyes for colorimetric reagents |

| Ethyl cellulose | Aladdin | E110670-100g | Additive |

| Industrial Camera | HKVision | MV-CS060-10UM/C-PRO | used for recording color changes |

| Liquid handler | Opentrons | OT2 | liquid handler |

| Mass Flow Controller | ASERT | AST10-DLCMX-500C-042-A2B2-48VY | used in controlling analytes gas mixtures |

| m-cresol purple | sigma aldrich | 1.05228 | Dyes for colorimetric reagents |

| Opentrons OT-2 Tips | Opentrons | OT-2 Tips, 300µL | |

| Opentrons OT-2 Tips | Opentrons | OT-2 Tips, 20µL | |

| phenol red | sigma aldrich | 1.07241 | Dyes for colorimetric reagents |

| polyethylene glycol | sigma aldrich | P1458 | Dyes for colorimetric reagents |

| PTFE film | Interstate Specialty Products | PM15M | PTFE mambrane |

| Tetrabutylammonium hydroxide | sigma aldrich | 86854 | Base for colorimetric reagents |

| thymol blue | sigma aldrich | 1.08176 | Dyes for colorimetric reagents |

Referencias

- Chen, Y. et al. Robot-accelerated development of a colorimetric CO2 sensing array with wide ranges and high sensitivity via multi-target Bayesian optimizations. Sensors and Actuators B: Chemical. 390, 133942 (2023).

- Cho, S. H., Suh, J. M., Eom, T. H., Kim, T., Jang, H. W. Colorimetric sensors for toxic and hazardous gas detection: A review. Electron Mater Lett. 17 (1), 1-17 (2021).

- Li, Z., Askim, J. R., Suslick, K. S. The optoelectronic nose: Colorimetric and fluorometric sensor arrays. Chem Rev. 119 (1), 231-292 (2019).

- Ai, Z. et al. On-demand optimization of colorimetric gas sensors using a knowledge-aware algorithm-driven robotic experimental platform. ACS Sens. 9 (2), 745-752 (2024).

- Ai, Z. et al. Customizable colorimetric sensor array via a high-throughput robot for mitigation of humidity interference in gas sensing. ACS Sens. 9 (8), 4143-4153 (2024).

- Evyapan, M., Dunbar, A. D. F. Improving the selectivity of a free base tetraphenylporphyrin based gas sensor for NO2 and carboxylic acid vapors. Sensors and Actuators, B: Chemical. 206, 74-83 (2015).

- Liu, B., Zhuang, J., Wei, G. Recent advances in the design of colorimetric sensors for environmental monitoring. Environ Sci: Nano. 7 (8), 2195-2213 (2020).

- Zhang, Y., Lim, L.-T. Colorimetric array indicator for NH3 and CO2 detection. Sensors and Actuators B: Chemical. 255, 3216-3226 (2018).

- Xu, W. et al. Non-destructive determination of beef freshness based on colorimetric sensor array and multivariate analysis. Sensors and Actuators B: Chemical. 369, 132282 (2022).

- Abolhasani, M., Kumacheva, E. The rise of self-driving labs in chemical and materials sciences. Nat Synth. 2 (6), 483-492 (2023).

- Hickman, R. J., Bannigan, P., Bao, Z., Aspuru-Guzik, A., Allen, C. Self-driving laboratories: A paradigm shift in nanomedicine development. Matter. 6 (4), 1071-1081 (2023).

- Chen, Y. et al. Robot-assisted optimized array design for accurate multi-component gas quantification. Chem Eng J. 496, 154225 (2024).

- Antonova, R., Rai, A., Li, T., Kragic, D. Bayesian optimization in variational latent spaces with dynamic compression. (2019).

- Balandat, M. et al. BoTorch: A framework for efficient Monte-Carlo Bayesian optimization. http://arxiv.org/abs/1910.06403 (2020).

- Frazier, P. I. A tutorial on Bayesian optimization. (2018).

- Zhang, L. et al. Navigating the complexity of hybrid materials without structural dependency: PerovGNN as a map. Acta Materialia. 281, 120437 (2024).

- Wang, H. et al. Uplift modeling based on Graph Neural Network combined with causal knowledge. Proceedings - 2024 IEEE Conference on Artificial Intelligence, CAI 2024. 1487-1492 (2024).

- Häse, F., Roch, L. M., Kreisbeck, C., Aspuru-Guzik, A. Phoenics: A Bayesian optimizer for chemistry. ACS Cent Sci. 4 (9), 1134-1145 (2018).

- Wadekar, D. et al. Augmenting astrophysical scaling relations with machine learning: Application to reducing the Sunyaev-Zeldovich flux-mass scatter. Proc Natl Acad Sci U S A. 120 (12), e2202074120 (2023).

- Han, N., Tian, Y., Wu, X., Chen, Y. Improving humidity selectivity in formaldehyde gas sensing by a two-sensor array made of Ga-doped ZnO. Sensors and Actuators, B: Chemical. 138 (1), 228-235 (2009).

- Bae, G. et al. Impact of a diverse combination of metal oxide gas sensors on machine learning-based gas recognition in mixed gases. ACS Omega. 6 (36), 23155-23162 (2021).

- Mahboubifar, M., Hemmateenejad, B., Jassbi, A. R. Evaluation of adulteration in distillate samples of Rosa damascena Mill using colorimetric sensor arrays, chemometric tools and dispersive liquid-liquid microextraction-GC-MS. Phytochem Anal. 32 (6), 1027-1038 (2021).

- Cao, Y., Yu, H., Abbott, N. L., Zavala, V. M. Machine learning algorithms for liquid crystal-based sensors. ACS Sens. 3 (11), 2237-2245 (2018).

- Mahata, B., Acharyya, S., Banerji, P., Guha, P. K. Assessment of fish adulteration using SnO2 nanopetal-based gas sensor and machine learning. Food Chem. 438, 138039 (2024).

- Zhang, N. et al. Switchable operating modes enable low power consumption and improved gas sensing efficiency in MoS2/BP heterojunction. Sensors and Actuators B: Chemical. 396, 134620 (2023).

- Amarbayasgalan, T., Pham, V. H., Theera-Umpon, N., Piao, Y., Ryu, K. H. An efficient prediction method for coronary heart disease risk based on two deep neural networks trained on well-ordered training datasets. IEEE Access. 9, 135210-135223 (2021).

- Xu, Q., Jiang, J. Recent development in machine learning of polymer membranes for liquid separation. Mol Syst Des Eng. 7 (8), 856-872 (2022).

- Kimani, S. W. et al. Discovery of a novel DCAF1 ligand using a drug-target interaction prediction model: Generalizing machine learning to new drug targets. J Chem Inf Model. 63 (13), 4070-4078 (2023).

- Xiao, J., Hobson, J., Ghosh, A., Haranczyk, M., Wang, D. Y. Flame retardant properties of metal hydroxide-based polymer composites: A machine learning approach. Composites Communications. 40, 101593 (2023).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoExplorar más artículos

This article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados