Zugversuch an faserverstärkten polymeren Werkstoffen

Überblick

Quelle: Roberto Leon, Department of Civil and Environmental Engineering, Virginia Tech, Blacksburg, VA

Faserverstärkten Polymere Werkstoffen (GFK) sind Verbundwerkstoffe, die durch longitudinale Fasern eingebettet in ein Polymer Harz, wodurch eine Polymer-Matrix mit ausgerichteten Fasern entlang einer oder mehreren Richtungen gebildet werden. In seiner einfachsten Form sind die Fasern in GFK Materialien in eine geordnete, parallel Mode, also Vermittlung orthotrope Materialeigenschaften, was bedeutet, dass das Material in beide Richtungen anders Verhalten wird ausgerichtet. Parallel zu den Fasern, das Material wird sehr stark und/oder steif, während senkrecht zu den Fasern sehr schwach sein wird, da die Stärke des Harzes statt die gesamte Matrix nur zugeschrieben werden kann.

Ein Beispiel für diese unidirektional Konfiguration ist der im Handel erhältlichen FRP Bewehrungsstäbe, die die herkömmliche Stahlstäbe im Stahlbetonbau verwendet zu imitieren. FRP Materialien dienen sowohl als Stand-Alone-Strukturen wie Brücken und Treppen, sowie Materialien zu stärken und die bestehende Strukturen zu reparieren. Die dünnen, langen Platten sind oft konkrete Strukturen hinzufügen Stärke geklebt. In diesem Fall handeln die GfK-Stäbe als externe Verstärkung. FRP Balken und Platten sind leichter und korrosionsbeständiger, so sind sie finden Anwendungen in Brückendecks und Parkhäuser, wo de-icing Latten zu rasche Verschlechterung der konventionellen Bars führen.

In dieser Übung Labor wird die Zugfestigkeit Verhalten einer unidirektionalen Probe mit Schwerpunkt auf seine Endfestigkeit und Verformung Kapazität untersucht werden. Das Verhalten des Prüflings wird voraussichtlich bis zum Versagen, elastisch, die erwartet wird, in einer plötzlichen und explosive Art und Weise auftreten. Dieses Verhalten sollte mit denen der duktilen Stähle gegenübergestellt werden die umfangreichen Verformung Kapazität aufweisen und Verhärtung vor Ausfall belasten.

Grundsätze

Die Stärke des Werkstoffes GfK bezieht sich direkt auf die Stärke der einzelnen Fasern und die Höhe der Fasern, die in einer Volumeneinheit umgesetzt werden kann. Theoretisch kann man so hoch wie 90 % Fasern nach Volumen erreichen; jedoch kann dieser hohen Dichte der Fasern durch wirtschaftlich kommerzielle Herstellungsprozesse erreicht werden. In der Regel haben die meisten FRP Materialanwendungen im hoch-und Tiefbau etwa 50-60 % Fasern nach Volumen.

Es gibt mehrere Arten von GfK Materialien basierend auf verschiedene Klassen von Fasern, wie Aramid faserverstärkten Polymeren (AFRP) glas faserverstärkten Polymeren (GFK) und Carbon faserverstärkten Polymeren (CFK). Aramide sind eine Klasse von synthetischen Polymeren, ähnlich wie Nylon, die außergewöhnliche Festigkeit und Beständigkeit gegen Temperaturwechsel aufweisen. Tabelle 1 zeigt die Vielfalt der unterschiedlichen Eigenschaften der einzelnen Fasern. Pflege muss ausgeübt werden, wenn die Eignung der GfK Materialien für eine bestimmte Anwendung Bewertung um Grundmaterial und FRP Eigenschaften, wie beispielsweise die Gewährleistung ergänzende thermischer Ausdehnungskoeffizienten, korrekte langfristige Verhalten sicherzustellen entsprechen. Darüber hinaus muss eine bestätigen, dass es ein Mangel an chemische Wechselwirkung zwischen GfK und Grundmaterial, wie viele Fasern und Harze empfindlich gegen Korrosion, Feuchtigkeit und hohen Temperaturen in Herstellung und Verwendung sind.

| Charakteristisch | Glasfasern | Kohlenstoff-Fasern | Aramid-Fasern |

| Stärke | Hoch | Sehr hohe | Hoch |

| Steifigkeit | Low | Sehr hohe | |

| Thermisch stabil | < 1500ºF | < 3500ºF | ± 350ºF |

| Schlagfestigkeit | Low | Low | Hoch |

| Feuchtigkeitsbeständigkeit | Sensible | Sehr widerstandsfähig | Sensible |

| Chemische Beständigkeit | Sensible | Sehr widerstandsfähig | Sehr widerstandsfähig |

| Leitfähigkeit | Hochisolierend | Hohe Leitfähigkeit | Geringe Leitfähigkeit |

| Preis | $ | $$$ | $$ |

Tabelle 1. FRP Materialeigenschaften.

Über die einfachsten einachsigen Anwendung in Stäben gibt es viele Anwendungen, die Stapel von einachsigen Fasern in spezielle oder zufällige Richtungen laminate Materialien erstellen.

In den meisten Fällen sind diese Platten noch orthotropen, aber jetzt mit zwei starken Richtungen und eine schwache Richtung (aus dem Flugzeug). In der Versammlung dieser Strukturen gibt es drei wichtige Definitionen zu berücksichtigen. Eine Schicht ist eine einlagige Fasermatte oder einzelne Pre-Preg-Blatt. Ein Pre-Preg-Blatt ist eine Fasermatte mit Harz imprägniert, vorab unter Hitze und Druck ausgehärtet und vorgesehen für Anwendungen wo, wird zum Beispiel das Blatt einer vorhandenen Fläche zu stärken geklebt werden. Laminat ist ein ausgehärteten Stapel aus mehreren Lagen. Beachten Sie, dass eine Laminat aus lagen mit verschiedenen Fasern oder Faser Volumen, was zu einfache Anpassung der FRP für seinen Verwendungszweck erfolgen kann. Laminate sind eingesetzt, wo die FRP aufgebracht werden, um eine glatte Oberfläche und nur teilweise Abdeckung ist erforderlich; lagen und Pre-Preg-Blätter werden verwendet, wenn einwickeln ganze Strukturelemente und wo die Oberfläche uneben ist.

Beim Erstellen von Laminaten muss Druck angewandt werden, um so viel Harz wie möglich herauszuholen, um die Faser-Lautstärke zu erhöhen. Einige gemeinsame Harze verwendet in GFK Materialien gehören Epoxidharze, Vinylesters und Polyester. Die Hauptfunktion von Harzen ist Stress zwischen angrenzenden Fasern in der Matrix zu übertragen und die Fasern vor mechanischen und umweltbedingten Schäden zu schützen. Polymer-Harze können sind in der Regel Petrochemie oder Erdgas Derivate und entweder Duroplaste und Thermoplaste. Während Duroplaste kann nicht heilen verformt werden, thermoplastische Kunststoffe, wie Polyester und Vinyl-Ester, verformt und vernetzt auf Heilung, Vermittlung damit größere thermische Beständigkeit. Beide Arten von Polymeren Verbundwerkstoffe einsetzbar und können in Kombination mit Verstärkungsfasern profitieren. Die meisten thermoplastischen Polymeren werden jedoch nicht in zusammengesetzter Form verwendet, da sie bereits hohen Festigkeit aufweisen, während duroplastische Polymere in der Regel hohe Faser Bände starke Fasern, erfordern um die gleiche Festigkeit zu erreichen. Duroplaste sind das dominierende Polymer in der aktuellen composite Industrie, wie die Vielzahl von Polymeren zur Verfügung praktisch jede denkbare Endanwendung befriedigen kann. Die Polymer-Harzen ausgewählt und maßgeschneidert für den jeweiligen Anwendungsfall, stark anhand der physikalischen und mechanischen Eigenschaften des Produkts und die Fertigung Prozessanforderungen.

Neben der verstärkenden Fasern und Harze gibt es auch Füll- und Zusatzstoffen, die eine wichtige im Verbundsystem Rolle. Füll- und Zusatzstoffen sind Helfer Verarbeitung, die "besondere" Eigenschaften um das Endprodukt, die gewünschte Spezifikation Schneider zu vermitteln. Füllstoffe oder Extender sind in vielen Zusammensetzungen Materialsysteme eingesetzt und haben drei Hauptfunktionen:

- Zur Verbesserung der bestimmte mechanischen Eigenschaften wie Druckfestigkeit, Feuer, Rissfortschritt, und chemische Beständigkeit.

- Zur Verbesserung der Verarbeitbarkeit des Composites Systems, wie Gleichförmigkeit der physikalischen Eigenschaften und Oberflächen-Finish.

- Materialkosten zu reduzieren indem Sie ersetzen einige der teureren Polymer und Verstärkung im System.

Einige gemeinsame Füllstoffe enthalten Kalziumkarbonat, Lehm, Talkum, Kieselsäure, Glimmer und Mikrosphären; Allerdings ist die am häufigsten verwendeten Füllstoff Calciumcarbonat wegen seiner niedrigen Kosten und Verfügbarkeit.

Auf der anderen Seite decken Zusatzstoffe eine Vielzahl von verschiedenen Materialien, die in relativ kleinen Mengen verwendet werden, aber dennoch spielen eine wesentliche Rolle in der Verarbeitung und Endprodukt Leistung des Verbundes. Additive spielen eine Vielzahl von Rollen, wie z.B.:

- Die Heilungsrate zu ändern.

- Haltbarkeit zu verlängern und Schrumpfung verhindern.

- Verbesserung der Witterungsbeständigkeit und Viskosität zu verringern.

- Fügen Sie Farbe und Porosität verringern.

Einige gemeinsame Zusatzstoffe sind Katalysatoren und Promotoren, benutzt, um die Heilung der duroplastische Polymere, Inhibitoren, beeinflussen die Duroplast-Reaktion Steuern Trennmittel, zu teilen, mehr leicht ihre Form, als auch die Pigmente, UV Absorber, entfernt zu sein und Feuer Flammschutzmittel.

Wenn man die gesamte GFK materialsystem (Fasern, Harz, Füllstoffen und Additiven), eignen sich die Hauptfaktoren beeinflussen die mechanischen Eigenschaften des FRP Faserverstärkung, Faser-Volumen, Faserorientierung, Harztyp, Herstellungsverfahren, und Qualitätskontrolle.

Für die drei Hauptklassen von Fasern verwendet in FVK - Carbon, Aramid und Glas-das Spannungs-Dehnungs-Verhalten zum Scheitern ist im wesentlichen linear elastisch, und die Fasern haben sehr geringe Belastbarkeit. Diese Eigenschaft führt zu plötzlichen Ausfall, ohne jeden Beweis der Duktilität.

Bei der Modellierung von Faser und Matrix Verhalten kann entweder die Belastbarkeit des Harzes oder die Faser das mechanische Verhalten steuern. In der Praxis wird das Material im kleinen Maßstab zwischen Faser und Matrix sehr heterogen sein; jedoch für Modellierung und Design halten wir es für homogene mit eine gleichwertige Elastizitätsmodul basierend auf der Regel Mischungen. Die Regel von Gemischen schreibt vor, dass die verschiedenen Eigenschaften von Verbundwerkstoffen aus der gewichteten Mittelwert aus den konstituierenden Teilen, entweder parallel oder in Serie ergeben werden. Bevor die Rissbildung der Faser in GFK Materialien oder das Knacken der Matrix in FRC verhält sich der Verbundwerkstoff nach der Regel der Mischungen:

Σc = σmVm + ΣηFiσFiVFi

V m + ΣVFi = 1

Σc = Stärke des Verbundes

Vm = Volumenanteil der Fasern

Σm = Festigkeit der Matrix

Vm = Volumenanteil der Matrix

ΣFi = Stärke der Fasern

wo,

Nf = 0,375 für zufällige Fasern

Nf = 1, für unidirektionalen Faser betonte in Faserrichtung

Nf = 0, für unidirektionalen Faser betonte senkrecht zur Faserrichtung

Eine ähnliche Gleichung kann verwendet werden, für die Berechnung der Elastizitätsmodul (E-c) aus einem Verbund. Halte eine gewebte zusammengesetzte Hybridgewebe bestehend aus Aramid-Fasern (sf1 = 500.000 Psi, Ef1 = 50 x 106 Psi) und Kohlenstoff-Fasern (sf2 = 300.000 Psi und Ef2 = 15 x 106 Psi) in epoxidmatrix (sm = 8.000 Psi und Em = 0.50x106 Psi). In dieser Stoff die Carbon-Fasern laufen in Richtung 0o und Aramid-Fasern laufen in Richtung 90o . Der Volumenanteil der gesamtfaser ist 0,60, mit einem gleichen Volumen von Carbon und Aramid-Faser. Die Stärken und e-Modul in die zwei senkrechten Richtungen sind:

sc, 0 ° c = sm Vm + S hFisFi VFi = (8)(0.4)+(300)(0.6) = 183,2 Ksi = s1

sc, 90° = sm Vm + S hFisFi VFi = (8)(0.4)+(500)(0.6) = 303.2 Ksi = s2

Ec, 0 ° c = Em Vm + S hFiEFi VFi = (0.5)(0.4) + (50)(0.6) = 30,2 x 106 Ksi = E1

Ec, 90° = Em Vm + S hFiEFi VFi = (0.5)(0.4) + (15)(0.6) = 9,2 x 106 Ksi = E2

Darüber hinaus müssen beim GfK-Materialien zu entwerfen, die Fasern sein lang genug, um zu brechen, aber nicht aus dem Material ziehen. Für die gängigsten Anwendungen Fasern sind mehr als lang genug, aber dennoch eine Design-Voraussetzung betrachtet werden müssen.

Zu demonstrieren, und vergleichen Sie das Spannungs-Dehnungs-Verhalten von zwei Arten von GfK, einem relativ schwachen Glas FRP und eine starke Kohlenstoff FRP, einfache Spannung wird als durchgeführt werden nächstes beschrieben. Ein wichtiges Thema bei der Prüfung dieser Materials ist, dass die weiche Matrix durch die harte Metall Griffe führen zu Ausfällen vor den Toren der Griffe leicht beschädigt werden kann. Tests, die auf diese Weise fehlschlagen gelten in der Regel nicht valide Ergebnisse zu produzieren. Ein einfaches Verfahren, das zufrieden stellende Ergebnisse gegeben hat, wird nachfolgend beschrieben.

Verfahren

- Ergreifen Sie geeignete Sicherheitsmaßnahmen und tragen Sie Augenschutz, weil das explosive scheitern, die typisch für diese Proben viele kleine, scharfe Scherben fliegen schickt.

- Erhalten Sie 4 FRP Exemplaren. Zwei werden von einer unidirektionalen 0,5 Zoll E-Glas GFK Platte geschnitten, 1 "x 8" Proben, in der Richtung der Fasern und senkrecht zu den Fasern. Die dritte Exemplare werden 0,25 Zoll Carbon GfK-Bewehrung wird, und das vierte eine 0,25 FRP E-Glas-Bewehrung. Die Bewehrung Exemplare sollten ungefähr 24 Zoll lang sein.

- Legen Sie Halterungen für das Instrument durch die Einbettung von 12 Zoll von den Enden der Exemplare in etwas größeren Stahl Runde und rechteckige Abschnitte und Füllung die leeren Räume mit hochfestem Epoxidharz. Lassen Sie das Epoxy-Heilmittel wie pro Spezifikationen des Herstellers. Diese Art von End-Verbindung ist erforderlich, da die Kerben in konventionellen UTM Griffe werden das Harz zerstören und zu vorzeitigen Ende Fehlern führen.

- Gehen Sie auf die gleiche Weise wie die anderen Tests durch Einschalten der UTM und Initialisieren seiner Software zu spannen.

- Legen Sie die Exemplare in den Griffen und ziehen Sie sie.

- Laden Sie die Exemplare in der Ablenkung-Steuerung mit einer Rate von etwa 0,2 Zoll pro Minute.

- Wenn ein Extensometer zum Messen des Elastizitätsmoduls dient, achten Sie darauf, es bei einer Dehnung von 0,01 demontieren.

- Wie die Probe beginnt zu versagen, beginnt knallende Geräusche und kleine Scherben herunterfallen der Probe, gefolgt von einer explosive Versagen des Materials, das in eine faserige Struktur Blume trennt.

Ergebnisse

Typische Spannungs-Dehnungs-Kurven für die E-Glas-GFK-Platte-Proben sind für die Platte mit den zwei einachsigen Schichten längs ausgerichtet (Abb. 1) gezeigt und jeweils senkrecht (Abb. 2), Belastungsrichtung. Für den Fall der aufgebrachten Last Parallel an den Fasern (Abb. 1), war die Maximalkraft 12.32 kips, eine Zugfestigkeit von 98,6 Ksi entspricht. Der Fehler bei einer Dehnung von 2,98 % und der Elastizitätsmodul, berechnet aus einer Linie Tangente bei 30 % der Bruchlast, war 5686 Ksi. Da ein Extensometer nicht verwendet wurde, dieser Wert sollte genommen werden nur als Richtwerte für den Elastizitätsmodul. Das Verhalten ist im wesentlichen linear zum Scheitern. Die Ergebnisse sind angemessen für ein Material bei 50 % E-Glas Faser Volumen angegeben.

Abbildung 1 : Spannungs-Dehnungs-Kurven für die E-Glas-GFK-Platte: Belastung Parallel mit den Fasern.

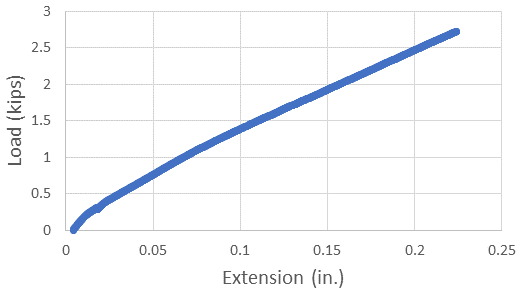

Für den Fall der aufgebrachten Last senkrecht zu den Fasern (Abb. 2), die maximale Kraft war 2,72 kips, eine Zugfestigkeit von 10,9 Ksi entspricht. Der Fehler bei einer Dehnung von 2,24 und Elastizitätsmoduls, berechnet aus einer Linie Tangente bei 30 % der Bruchlast, war 640 Ksi.

Abbildung 2 : Spannungs-Dehnungs-Kurven für die E-Glas-GFK-Platte: Belastung senkrecht zu den Fasern.

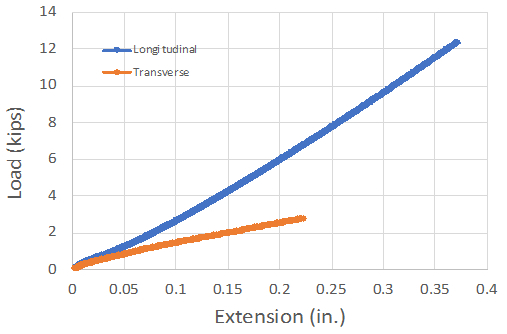

Wie erwartet, gab es ein sehr großen Unterschied zwischen den beiden Richtungen wie dargestellt im Vergleichsdiagramm (Abb. 3). Dies unterstreicht die Substitution der Materialeigenschaften; in diesem Fall haben wir ein Material, das stark in eine Richtung und in die andere schwach ist.

Abbildung 3 : Spannungs-Dehnungs-Kurven für die E-Glas-GFK-Platte: Belastung Parallel (blau) und jeweils senkrecht (Orange) Fasern.

Ausfall-Oberflächen Zeugen davon, mit einem für die Fasern ausgerichtet längs zeigt zahlreiche gebrochene Fasern und derjenige mit den Fasern ausgerichtet senkrecht zeigt die typische Oberfläche für ein Harz scheitern an einer Schnittstelle.

Das Diagramm in Abb. 4 zeigt einen Vergleich des Verhaltens von GfK-Stäben. Es gibt ein sehr deutlichen Rückgang in Kraft (ein Faktor von etwa 2) und e-Modul Elastizität (etwa um den Faktor 4) Abnahme wenn wir Carbon GfK und die E-Glas-GfK-Kurven vergleichen. Alle diese GfK-Materialien lässt sich sehr wenig oder keine Duktilität, andernfalls sofort nach ihrer maximalen Last tragen.

Abbildung 4 : Linearisierter Spannungs-Dehnungs-Kurven für E-Glas (Orange) und bzw. Kohlenstoff (blau)-GfK-Armierung.

Anwendung und Zusammenfassung

GfK-Materialien sind Licht, starke Komposite ausgiebig in Zivil-, mechanische und Luft-und Raumfahrt-Anwendungen. Sie bestehen aus starken Fasern in einer Harz oder ähnliche Matrix eingebettet, und sie sind in vielen Formen, einschließlich prepeg Streifen und Laminaten hergestellt. Ihre Festigkeit und Steifigkeit können durch Variation der Beträge, die Arten und die Ausrichtung der Fasern angepasst werden. FRP Materialien haben eine viel geringere Verformung Kapazität als Metalle oder Polymere und kleine Warnung des Scheiterns zu geben, so sind wichtig, die Art und Weise und die Mechanik des Scheiterns zu studieren.

FRP Materialien in einer Vielzahl von hoch-und Tiefbau-Anwendungen vom Transport, Baustoffe, marine, elektronische Anwendungen und sogar Consumer Products, Geschäftsausstattung. Es gibt GfK-Masten und Türme für hängende Strom- und Telefonleitungen Linien, FRP Treppenhäuser und Tiefgaragen, GFK-Dach, Ufermauer Verstärkung, marine GFK-Kotflügel, und Boden-Verankerung zu nennen. Sie sind auch häufig verwendet, zu stärken und Strukturen zu reparieren.

Viele Autobahn Strukturen wie Prodeck Brückensystem und Auto Skyway beschäftigen FRP Materialien zu verstärken und unterstützen die Lasten, die die Brücke in die Verkehrswege zu durchqueren. Sogar die Leitplanken, die sieht man auf den Seiten der Autobahnen können mit GFK Materialien gebaut werden. FRP Materialien dienen auch zum Personentransport über Fußgängerbrücken, wie die Aber Feldy Golfclub Brücke in Schottland und der Schaft Schloss Fußgängerbrücke in Cumbria, U.K

Viele marine Anwendungen verwenden GfK Materialien für ihre Beständigkeit gegen Korrosion und Salz. FRP wird weitgehend in der Bootsbranche sowie für Marine Strukturen und Rohrleitungen verwendet. GfK-Materialien sind nicht nur gesehen, im baupraktischen Anwendungen, aber auch in lustigen Anwendungen, z. B. in künstlerischen, architektonischen Formen und Achterbahnen. Die Dreharbeiten Pfeil-Skulptur in San Francisco, benannt "Amors Span", besteht aus GFK Materialien, wie die Sockel in vielen Achterbahn in Six Flags bundesweit sind.

pringen zu...

Videos aus dieser Sammlung:

Now Playing

Zugversuch an faserverstärkten polymeren Werkstoffen

Structural Engineering

14.4K Ansichten

Materialkonstanten

Structural Engineering

23.5K Ansichten

Spannungs-Dehnungs-Eigenschaften von Stahl

Structural Engineering

109.5K Ansichten

Spannungs-Dehnungs-Eigenschaften von Aluminium

Structural Engineering

88.7K Ansichten

Kerbschlagbiegeversuch an kaltgeformten und warmgewalzten Stählen unter verschiedenen Temperaturbedingungen

Structural Engineering

32.2K Ansichten

Rockwell-Härteprüfung und der Einfluss der Behandlung auf den Stahl

Structural Engineering

28.4K Ansichten

Knicken von Stahlstützen

Structural Engineering

36.1K Ansichten

Baudynamik

Structural Engineering

11.5K Ansichten

Ermüdung von Metallen

Structural Engineering

40.8K Ansichten

Zugversuche an Polymeren

Structural Engineering

25.4K Ansichten

Gesteinskörnungen für Beton und Asphaltmischungen

Structural Engineering

12.1K Ansichten

Prüfung von Frischbeton

Structural Engineering

25.8K Ansichten

Druckfestigkeit von Festbeton

Structural Engineering

15.2K Ansichten

Prüfung von Festbeton unter Spannung

Structural Engineering

23.5K Ansichten

Prüfung von Holz

Structural Engineering

32.9K Ansichten

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten