Method Article

Ölçeklenebilir pul baskı ve Hemiwicking yüzeyler imalatı

Bu Makalede

Özet

Basit bir protokol hemiwicking yapılarının farklı boyut, şekil ve malzemeleri imalat için sağlanır. Protokol fiziksel damgalama, kalıplama PDMS ve ince film yüzey modifikasyonlar ile ortak malzeme ifade teknikleri bir arada kullanır.

Özet

Hemiwicking nerede bir sıvı desenli yüzey ötesinde normal ıslatma uzunluğu nedeniyle kılcal eylem ve imbibition bir arada ıslatıyor bir süreçtir. Bu ıslatma birçok teknik alanlar Fizyoloji Havacılık ve uzay mühendisliği için arasında değişen önemli bir olgudur. Şu anda, birkaç farklı teknikler hemiwicking yapıların imalatı için mevcut. Bu geleneksel yöntemler, ancak, çoğu kez zaman alıcı ve ölçek-up geniş alanlar için zor olan veya belirli, nonhomogeneous desenlendirme geometrileri için özelleştirmek zordur. Sunulan protokolü ile basit, ölçeklenebilir, araştırmacılar ve hemiwicking mikro-desenli yüzeyler imalatı için uygun maliyetli yöntemi sağlar. Yöntem esneklik yapıları aracılığıyla pul baskı, kalıp polydimethylsiloxane (PDMS) ve ince film yüzey kaplama fabricates. Protokol için hemiwicking bir 70 nm kalın alüminyum ince film ile kaplı PDMS micropillar diziler üzerinde etanol ile gösterilmiştir.

Giriş

Son zamanlarda artan ilgi hem aktif hem de pasif ıslatma, buharlaşma, kontrol edebilmesi ve sıvıları karıştırma olmuştur. Benzersiz olarak dokulu hemiwicking yüzeyler bu dokulu yüzeyler olarak sıvı (ve/veya ısı) Pompa hareketli parçalar olmadan hareket çünkü teknikleri soğutma için yeni bir çözüm sunar. Bu sıvı hareket sıvı ince film dinamik eğimi ile ilişkili eylem kılcal olaylar bir çağlayan tarafından tahrik edilmektedir. Ne zaman bir sıvı katı bir yüzeye ıslatıyor, genel olarak, bir eğri sıvı ince film (Yani, sıvı menisküs) hızlı bir şekilde oluşturur. Ücretsiz-enerji en az ulaşılana kadar sıvı kalınlığı ve eğrilik profil gelişmeye. Başvuru için bu dinamik ıslatma profil onlarca nanometre kalınlığında bir yayma (sıvı-ıslatma) uzunluğu-ölçek mikrometre tek onlarca içinde çürüme hızlı. Böylece, bu geçiş (sıvı-film) bölgedeki sıvı arayüzü eğriliği önemli değişikliklere tabi olabilir. Geçiş (ince film) hemen hemen tüm dinamik fizik ve kimya kaynaklandığı bölgedir. Özellikle, geçiş (ince film) bölgedeki en fazla (1) buharlaşma oranlarını, (2) dis katılmadan basınç gradyanları ve (3) hidrostatik basınç gradyan bir1,2bulunduğu yer. Sonuç olarak, eğri sıvı filimler termal ulaşım, faz ayrımı, sıvı bazı ve çok bileşenli sıvıları karıştırma hayati bir rol oynamaktadır. Örneğin, ısı transferi ile ilgili olarak, bu son derece eğimli, geçiş ince film bölge3,4,5,6,7' en yüksek duvar ısı Cerayanlar gözlenmiştir.

Son hemiwicking çalışmalar geometri (Örneğin, yükseklik, çapı, vb) ve sütun yerleşimini ıslatma açık profil ve hız yapıları8' den çalışan sıvı belirleyin göstermiştir. Sıvı açık bir dizideki son yapısı sonu kapalı buharlaştırma gibi sıvı ön buharlaştırılmış sıvı wicking yapıları9' depolanan sıvı tarafından yerine gibi bir sabit mesafe ve eğrilik, korunur. Hemiwicking yapıları da ısı boruları ve kaynar yüzeylerde analiz ve farklı ısı aktarım mekanizmaları geliştirmek için kullanılmıştır. 10 , 11 , 12.

Şu anda esneklik yapıları oluşturmak için kullanılan bir yöntem termal baskı litografi13yaşında. Bu yöntem istenen düzeni resist katmanına bir silikon kalıp örneğe bir termoplastik polimer damga ile damgalama sonra microstructures korumak için pul kaldırma gerçekleştirilir. Bir kez kaldırıldı, örnek bir reaktif iyon aşırı resist katman14,15hiçbirini kaldırmak için işlem aşındırma alınır. Bu işlem, ancak, wicking yapıların imalatı sıcaklığa duyarlı olabilir ve wicking yapıları16doğruluğunu sağlamak için çeşitli kaplamalar yararlanmak birden çok adımı içerir. Aynı zamanda litografi teknikleri için makro-ölçek biçimlenme pratik olmayan durumdur; Onlar hala bir yüzeye microstructures bir model oluşturmak için bir yol sağlar iken, bu yordamı throughput çok az büyük ölçekli üreme için idealdir. Büyük ölçekli, tekrarlanabilir, spin veya daldırma kaplama gibi tekstüre göz önüne alındığında kontrol edilebilir desenlendirme doğal bir eksikliği var. Bu yöntemler microstructures rasgele bir dizi hedef yüzeyinde oluşturmak ama geleneksel litografi teknikleri17daha büyük ölçüde geniş alanları kapsayacak şekilde ölçeklendirilebilir.

Bu raporda belirtilen iletişim kuralı aynı anda her belirli zayıf ayrıcılıklarına olan geleneksel tekstüre yöntemleri güçlerini birleştirmek çalışır; Özel hemiwicking yapıları çeşitli yükseklikleri, şekiller, yönelimleri ve malzemelerin bir makro ölçekte ve potansiyel olarak yüksek işlem hacmi ile imal için bir yol tanımlar. Çeşitli wicking desenler akışkan hızı, yayma ve farklı sıvıları karıştırma yön kontrolü gibi özellikleri esneklik en iyileştirme amacıyla hızlı bir şekilde oluşturulabilir. Farklı esneklik yapıların kullanımını da değişen ince film kalınlığı ve sistematik olarak ısı ve kütle transferi arasında bağlantı farklı kalınlık ile çalışmak için kullanılan eğriliği profilleri ve eğrilik profilleri sıvı sağlayabilir Menisküs.

Protokol

1. desenlendirme harita oluşturma

- Bir grafik editörü kullanarak, bir bitmap görüntüsü olarak temsil hemiwicking yapıları için gerekli kalıbı oluşturmak.

Not: Bazı wicking tasarım parametreleri (Yani, açılı degrade, degrade derinlik) her piksel için atanan gri ton değerleri bağımlı olmak yapılabilir. Bu gri tonlama değerleri daha sonra istenen parametre değiştirmek için düzenlenmiş bulunmaktadır. - Bit eşlem bir taşınabilir ağ grafiği (.png) kaydedin ve dosyayı kullanıma hazır bir klasörüne yerleştirin.

2. Plastik kalıplama için damgalanması yerleştirme

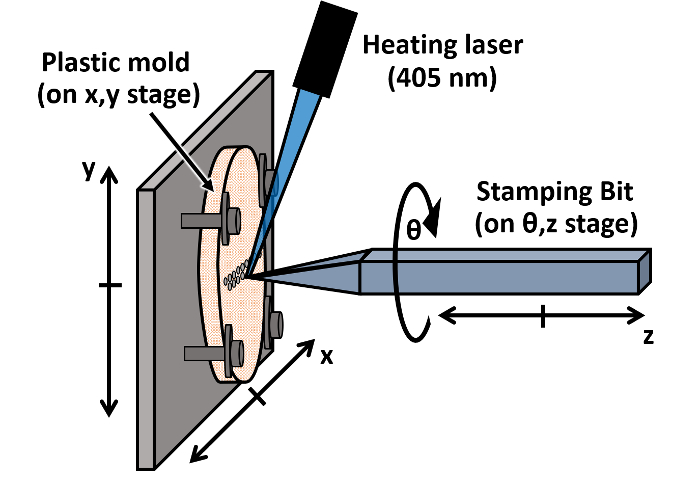

- Damgalama bit uzak ucu (+z deplasman, Şekil 1) kırılması neden olabilir herhangi bir kaza sonucu temasını engellemek için çalışma alanı çevirerek başlar.

- Plastik kalıp/gofret sonraki x, y çeviri sahne damgalama için bir destek plakasına damgalama güvenli (bkz. Şekil 1). Örnek/destek kalenin güvenliğini sağlamak için x, y motorlu damgalama sahne (Şekil 1)

- Plastik kalıp/gofret orta damgalama bit damgalama ekseni ile hizalayın. Bilgisayarlı başarılı üzerinden ±x ve ±y talebiyle motorlu x, y damgalama sahne bu.

- Damgalama bit plastik kalıp/gofret doğru çevirmek (-z deplasman, Şekil 1) damgalama bit neredeyse kalıp/gofret yüzeyi ile temas kadar.

3. plastik örnek için PDMS kalıp damgalama

- Bilgisayarlı damgalama denetleme programı kullanarak, damgalama bit (tıp) ve plastik kalıp/gofret yüzey arasındaki mesafeyi ayarlayın.

- Küçük artışlarla damgalama bit çevirmek (-δz deplasman, Şekil 1) takım ile temas plastik olana örnek yüzeyine doğru.

Not: Sadece hafifçe temas yüzeyi bit gerekir. - Temas ettikten sonra damgalama bit bit ve örnek arasında olası herhangi bir temas sırasında sonraki çeviri (δz ≈ 100 mikron) önlemek için örnek uzak çevirmek.

- Ata bir piksel uzaklık (olarak mikron), maksimum ve minimum kavite derinlemesine (mikron), maksimum ve minimum açısı (derece), başlangıçtaki x ve y piksel konumunu desen ve damgalama için herhangi bir gri tonlama bağlantılı desenlendirme için piksel eşik yordam.

- Program tarafından okunacak (1.1. adımda oluşturduğunuz) desenlendirme harita yükleyin. Piksel uzaklık ve desenlendirme harita bağlı olarak, tüm pulları yerlerini Step motorlar için gönderilir.

- Isıtma lazer damgalama bit ucunu üzerine odaklanmıştır ve damgalama bit doğru ve plastik kalıp içine hareketli iken sadece etkinleştirir emin olun.

- Çürük plastik bit basarak desenlendirme harita istenen hemiwicking desen elde etmek için aşağıdaki sırada oluşturun.

- Damgalı plastik kalıp refinishing ve parlatma sonraki yüzey için kaldırın.

- 9000 kum, ince Islak/Kuru zımpara kullanarak plastik kalıp yüzeyine Lehçe.

Not: Alternatif olarak, mikro gözenekli aşındırıcı PDMS kalıp ayağı etrafında o neden yüzeysel yüzey mevduat kaldırılmasını sağlamak için kullanılabilir.

4. PDMS kalıp oluşturma

- Elastomer temel 2 g ve elastomer kür aracının 0.2 g bir kabı dökün ve mix birlikte iyice 3 dakikadır.

- Karışımı yakaladı herhangi bir hava kabarcıkları serbest bırakmak için bir tahliye odası karışımı yerleştirin; Bu adımı birden çok kez tekrarlanması gerekebilir.

Not: hacim gereksinimleri değişen örnekleri için bir 10:1 oranını koruyarak gerektiği gibi temel ve kür Ajan miktarını belirleyin. - Damgalı plastik kalıp duvarlı bir konteyner içine, gerçekleşmesi için ideal değil çok daha büyük kür için kalıp, dış çapı yerleştirin.

- Ücretsiz hava cepleri damgalı plastik üzerine ve kapsayıcı içindeki PDMS karışımı dökün. PDMS karışımı mümkün olduğunca eşit dağıtmak girişimi için damgalı alanının başlayarak bir sarmal içinde dökün.

- Karışım damgalı desen üzerine dökülen oluşmuş herhangi bir hava cepleri için 4.2 arasındaki adımları yineleyin. PDMS karışımı ve sıcak bir tabak üzerine damgalı desenli plastik parça yerleştirin ve derleme 15dk için 100 ° C'de ısı. Sonra bir ek 25 dk 65 ° C'de ısı

- Serin ve 20 dk önce işleme için tedavi için PDMS karışım izin verin.

- Konteyner duvardan uzak PDMS plastik kenarları kesilmiş ve PDMS plastik kalıp kaldırın. PDMS plastik yüzeyde toplanıyor toz parçacıklarının önlemek için kapalı bir kap içinde saklayın.

5. İnce Film Metal üzerinde PDMS yatırma

- Örnek PDMS açık ve kapalı çekim için yeterli alan engelsiz bırakarak ifade odası yerleştirin.

- En az 10 mTorr ifade odasına vakuma.

- Kuru pompa sistemi meşgul ve spin hızı 75 kRPM için ayarlayın. Odası 10-8 Torr sırasına bir basınç ulaşmak izin.

Not: Bu odasından en kirletici kaldırır; oluşum-ebilmek almak en fazla 12 saat tamamlamak için. - Soğutucu gücüyle ve DC güç kaynağı ve güç 55 W. ayarla

- Argon Vana biraz açıp da basınç odası 10-3 Torr sıradadır. Kuru pompa sistemi 50 kRPM ayarla ve bu hızını elde kadar bekleyin.

- 35 W güç azaltmak ve 13 mTorr odasına vakuma. Çekim için başlamış oldu plazma açın ve sayacı başlatmak.

Not: Bir mavi, akkor ışık başlamış oldu plazma vermelidir. Zamanlayıcı film mevduat istenilen kalınlık için ayarlamanız gerekir. 35 W ve yaklaşık 13 mTorr baskısı için hızı dakikada 7 nm yükünün bekleniyor tespit edilmiştir. - Bir kez elde istenen film kalınlığı, panjurları kapa ve güç kaynağını.

- Tüm biriktirme odası içinde vanaları kapatın ve kuru pompa etmeyi kapat. Tam bir Dur için kuru pompa fan için bekleyin.

- Yavaş yavaş yerel atmosferik basınç ulaşıncaya kadar odası baskı yapmak ve gelecekteki deneyler için depolama örnek kaldırın.

Sonuçlar

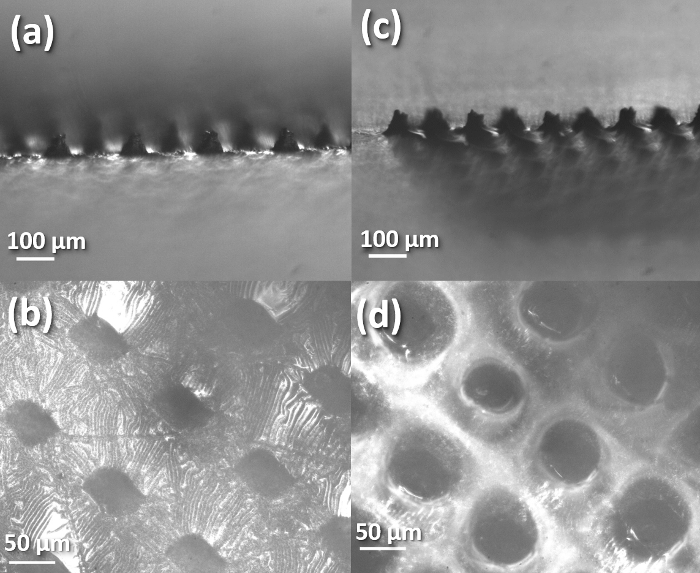

Şekil 1 nasıl damgalama mekanizması üzerinde plastik kalıp kalıp wicking yapıları için yaratacak bir şematik sağlar. Esneklik filmleri imalat damgalama aparatı kalitesini araştırmak için iki farklı sütun dizi gelecekteki esneklik deneyler için sütunlar kalitesini analiz etmek için yaratılmıştır. Soruşturma aparatı yönleri vardı ayağı (ve bir derinlik degrade olmadan), ayağı PDMS kalıplama sonra kalitesini, sputter ifade işleme sonra sütunlar kalitesini ve yeteneklerini yüksekliğini doğruluğunu yapıları Hemi esneklik oluşturmak için. Bunu yapmak için iki desen türevleri esneklik oluşturulmuş bir derinlik degrade ve bir tane daha Tekdüzen derinlik görüntülenen.

Şekil 2a derinlik ve açı degradeler oluşturmak için kullanılan bit eşlem gösterir. Her sütun sütun 0 ile 95'e farklı bir farklı gri ölçek değeri atandı görülebilir. Bu her sütun sütun için farklı bir derinliği için yapıldı. Rakamlar 2b ve 2 c sütunlar kalıplama işlemi tarafından oluşturulan PDMS görüntülemek. Bu gri ölçek değerleri kullandığını doğrular plastik kalıp ve bu nedenle PDMS örnek sütun yüksekliğini derinlemesine etkisi. Tablo 1 Derinlik degrade verilerden özetliyor ve damgalama desen beklenen yükseklikten yüzdesini gösterir. Bu veri ölçümleri 50 sütunlar veya Şekil 2' de görüntülenen bir tam dizi toplanmıştır. Verilen gri tonlama değerleriyle ayağı beklenen yüksekliğini aşağıdaki denklemden hesaplanan:

(1)

(1)

nerede sexp beklenen yüksekliktir, sMaksimum maksimum yükseklik Kullanıcı tarafından tanımlanan, Kullanıcı tarafından tanımlanan minimum yükseklik smin olduğunu, PT piksel eşik Kullanıcı tarafından tanımlanan ve GSV gri tonlama değeri. Gri ölçek değeri sıfır (Yani, siyah) için beklenen yüksekliği en fazla yüksekliği olacak ve gri ölçek değeri piksel eşiğine eşit olsa da, beklenen yüksekliği minimum yüksekliği olacak görülebilir.

Şekil 3a daha büyük bir sabit ayağı yüksekliği ve yapısı dizi wicking oluşturmak için kullanılan bit eşlem dosyası gösterir. Her siyah piksel piksel mesafe üzerinden program tanımlı damgalama örnekleri arasında mesafe ile bir boşluğu konumunu temsil eder. Şekil 1a, aksine bu ikili yaklaşım açısı ve sütun yükseklikleri, tek tip bir dizisini oluşturur. Şekil 3b ve 3 c bir üst sağlamak ve görünümü sütunların, sırasıyla yan. Bir üniforma-yükseklik sütun belirtimi rağmen undersize ayağı işlem üretilen görülebilir. Maksimum yükseklik için 100 mikron kuruldu ise sütunlar ortalama yüksekliği yaklaşık 38 sütun üzerine dayalı 71.89 ± 10.18 mikron oldu bulundu. Bu boşlukları onlar yapılırken veya nedeniyle oluşan ve delikler kaldı olası hava cepleri bulunan olası kusurları bağlanabilir.

Alüminyum PDMS örnek üzerinde yatırılması sonra Şekil 4 dört tek tek görüntüleri sütunlar görüntüler. Şekil 4a ve 4b yan ve üst görünümden sütunlar, sırasıyla, wicking yapısındaki bir çalışma sıvı olmadan gösterir. Benzer ne görüldü PDMS örnek ile örnekleri yükseklikleri tüm sütunlar arasında tutarlı değildi. Yükseklikleri ve standart sapmalar örnekleri PDMS ve Al karşılaştırılır ve Tablo 2' de görüntülenir. Bu veri sütun ölçme sonra toplanmıştır (n = 38) önce ve sonra PDMS alüminyum birikimi. Önemli yüzey pürüzlülüğü de mevcuttu; Bu örnek plaka üzerinde kullanılan zımparalama yordam PDMS örneğe transfer ve alüminyum film yüzeyine yansıtılmış düşünülmektedir. Pürüzlülük biriktirme işleminin yalnızca atfedilir mümkündür.

Şekil 4 c ve 4 d yan ve üst sayısı sütunlar, sırasıyla, wicking yapısındaki bir çalışma sıvı ile görselleştirin. Bu örnekte kullanılan çalışma sıvı etanol yapıldı. Ancak, bu örnek ile etanol olduğu gibi su aynı olay hemi esneklik göstermez. Bu olay aşağıdaki (ya da birleştirme-in) isnat edilebilir: 1) bir ideal olmayan yüzey dokusunu, (olarak gösterildiği rakam 4b) 2) kalan yüzey pürüzlülüğü, 3) yabancı maddeleri alüminyum kaplama ve yerel alüminyum oksit tabakasının 4) çok ince. Bunu dedi, etanol alüminyum oksit lyophilicity bu alüminyum yüzeyinde oluşan çünkü fitil başardı. Alüminyum dioksit lyophilic olsa bile, su esneklik üzerinden yasaklayan hidrofil özellikleri göstermez. Kimyasal yüzey işlemleri PDMS wicking yapısal kullanımı örnek -Örneğinhydrophilicity değiştirmek için kullanılan başka bir yöntem, ıslak Kimya işleme hydrophylic kendi kendine montaj monolayers (SAMs)18 oluşturmak için kullanılan . Bu kusurları rağmen bu açıklanan yordamı oluşturulan wicking yapısı için bir çalışma sıvı hemi esneklik oluşturmak mümkün olduğunu kanıtlıyor.

Şekil 1: damgalama şematik bit mikro desenli plastik kalıp imalatı için aleti. X- ve y- eksen boyunca plastik kalıp hareketin iki bilgisayar kontrollü step motor/aşamaları (her yön için bir tane) tarafından belirlenir. Aynı şekilde, damgalama bit derinliği (Δz) kesim ve açı (θ) damgalama iki ayrı, bilgisayar kontrollü step motor/aşamaları tarafından kontrol edilir. Biraz plastik kalıp damgalama kavite yaratıyor süre bilgisayar kontrollü ısıtma Lazer aktive edilir. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

Şekil 2: temel derinliği-gradient ayağı dizi desen ve PDMS. (a) 'derinlik-gradient' micropillar dizi imalatı için kullanılan bit eşlem. Basma için piksel eşik 100 olarak ayarlanmışsa, maksimum derinliği için 100 mikron ayarlanır, minimum Derinlik 25 mikron için ayarlanır ve her piksele 100 mikron olarak temsil etmek için ayarlanır. Bu değerler temel alınarak, bir satır içinde iki sütun arasındaki uzaklığı 200 mikron ise her satır 100 mikron tarafından ayrılır. Mesafe damgalama bit plastik kalıp içine seyahat her pikselin gri tonlama değerini belirler. Bu nedenle, bit eşlem arasında gidiş gri tonlama değerleri artış olarak sütunlar yükseklikleri azaltın. Beklenen heights ilgili gri tonlama değerleri içeren sütunların sağlanır. sütun sütun 1'den 5 bit eşlem alt sol köşesinde bulunan mavi kutu alan PDMS tabanından için (b) görüntüler. sütun sütun alt sağ köşesinde kırmızı bir kutu bitmapin PDMS tabanından 10 üzerinden 5 (c) görüntüler. Görüntü piksel (b) ve (c) 0,335 mikron/piksel mesafedir. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

Şekil 3: desen ve PDMS temel hemiwicking için wicking yapýlarýnýn. (a) dikdörtgen wicking yapısını oluşturmak için kullanılan bit eşlem. Derinlik 100 mikron için ayarlanır ve her piksele 100 mikron olarak temsil etmek için ayarlanır. Tüm gri tonlama değerleri bu bit eşlemi aynı olduğundan, tüm sütun yükseklikleri aynı olması gerekir. Bir satır içinde iki sütun arasındaki uzaklığı 200 mikron ise de, benzer Şekil 2desende, her satır 100 mikron tarafından ayrılır. (b) biteşleminde, (a)temel plastik kalıp kullanan döküm için PDMS wicking yapı sütun üstten bir görünüm. Görüntü çözünürlüğü 0,176 mikron/pikseldir. (c) biteşleminde, (a)temel plastik kalıp kullanan döküm için PDMS wicking yapı sütunlar bir yan görünüm. Şekil 2' de sunulan wicking, wicking yapısı sütun yükseklikleri yüksekliği daha tutarlı yapılardır. Görüntü çözünürlüğü 0.723 mikron/pikseldir. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

Şekil 4: esneklik yapıları Al ifade ve hemiwicking olmadan sonra. (a) etanol olmadan Al ifade sonra Şekil 3 ' te oluşturduğunuz wicking ayağı bir yan görünüm. Üstünde tepe-in PDMS Alüminyum kalınlığı yaklaşık 70 mikron olduğunu. (b) etanol olmadan Al ifade sonra Şekil 3 ' te oluşturduğunuz wicking sütunların en iyi bir manzara. (c) (etanol çoğunlukla odaklı ayağı Bankası görülebilir) yapılarda esneklik etanol ile Al ifade sonra Şekil 3 ' te oluşturduğunuz wicking ayağı bir yan görünüm. (d) yapılarda esneklik etanol ile Al ifade sonra Şekil 3 ' te oluşturduğunuz wicking sütunların en iyi bir manzara. (A) ve (c), görüntü çözünürlüğünün 0.723 mikron/piksel ve (b) ve (d)için görüntü çözünürlüğü 0,176 mikron/piksel. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

| Ayağı | Gri ölçek değeri | Beklenen yükseklik (mikron) | Ölçülen yüksekliği (mikron) | Beklenen % |

| 1 | 0 | 100 | 59,6 | 59,6 |

| ± 4,58 | ||||

| 2 | 10 | 92.5 | 59.71 | 64.55 |

| ± 5,88 | ||||

| 3 | 21 | 84.25 | 54.71 | 64.94 |

| ± 5,57 | ||||

| 4 | 31 | 76.75 | 46,48 | 60.56 |

| ± 2,61 | ||||

| 5 | 42 | 68.5 | 46.59 | 68.01 |

| ± 5,21 | ||||

| 6 | 53 | 60.25 | 38.92 | 64.6 |

| ± 1,62 | ||||

| 7 | 63 | 52.75 | 31,8 | 60.28 |

| ± 0,73 | ||||

| 8 | 74 | 44.5 | 26,58 | 59.73 |

| ± 1.49 | ||||

| 9 | 85 | 36,25 | 20.13 | 55.53 |

| ± 1.44 | ||||

| 10 | 95 | 28,75 | 16,01 | 55.69 |

| ± 1.94 |

Tablo 1: Derinlik degrade desen için tüm sütun sütunları beklenen ve ölçülen yüksek.

| Beklenen yükseklik (mikron) | Ölçülen yüksekliği (mikron) demek | Standart sapma (mikron) | |

| PDMS örnek Al depozito olmadan | 100 | 71,89 | 10.18 |

| PDMS örnek Al mevduat ile | 100 | 61.59 | 8.493 |

Tablo 2: PDMS ve Al ifade ayağı yüksekliği karşılaştırma olmadan.

Tartışmalar

Bir yöntem hemiwicking yapıları için desenli ayağı diziler oluşturmak üzere ortaya konan; Bu çürük plastik bir gofret desenlendirme Kullanıcı tarafından oluşturulan bit eşlem izler bir oyma aparat üzerinde basma tarafından gerçekleştirilir. PDMS karışımı sonra dökülür, tedavi ve alüminyum birikimi ile ince bir film ile kaplı. Ayağı dizi özellikleri bu protokol sonrası biteşleminde, atanan gri tonlama değerine bağlı olarak özelleştirilebilir. Desenlendirme çok önemli bu yönünü kullanılabilecek çok çeşitli yapıları sınamak için esneklik mümkün ince film araştırma ve doğrudan uygulamaları termal sistemleri gibi çeşitli uygulamalar oluşturabilirsiniz. Başka bir Temsilcisi sonuçları söz konusu değil çeşitli dizi içinde uygulanabilir açılı degrade alandır. Benzer şekilde derinlik degrade, farklı piksel gri tonlama değerini değiştirmek matkap (θ, Şekil 1) açısını değiştirebilir.

Dikkate alınması gereken bir başka önemli adım PDMS Bankası oluşturulmasıdır. Sütun yükseklikleri ve deformiteleri üzerinde ve çevresinde sütunlar farklılıklar wicking yapılarda yaygındır. Mikro gözenekli veya aşındırıcı çamurlar ile yüzey aşındırma simetrik örnekleri ve hatta PDMS kalınlığı oluşturmasına yardımcı olur. Buna ek olarak, tahliye ve ısıl işlemleri Isıtma elemanları kalıp içinde dahil edilmiştir gibi aynı anda gerçekleşmesi için dizayn edilmiştir. Bu etkili bir şekilde işleme Kullanıcı ve herhangi bir ilişkili düzensizlikler, hem de hava kirliliği (Yani, toz partikül) kür aşamasında sınırlar. Bu noktalar için gelecekteki örnekleri uygulanacaktır.

PDMS Bankası üzerine malzeme birikimi uyarlanmış gerekir diğer önemli adım her deneme için olduğunu. İletişim kuralında belirtilen koşulları alüminyum belirli vardır ve bu nedenle, yatırma malzeme değişiklik değiştirmeniz gerekir. Başka bir metal tercih edilirse, güç çıkışı, oda basınç ve sputtering zaman değişiklikler istenen yatırma malzeme için ideal yüzey koşulları elde etmek için değiştirilmesi. Gelecekteki örnekleri için ilgili wicking yeteneklerini test etmek için farklı yüzey enerji (yani, altın, germanyum) ile metaller aktarılacaktır. Farklı metaller gelecekte yatırırken, protokol düzgün PDMS üzerine istenen metal mevduat için güncelleştirilmiş olması gerekir.

Hemiwicking yapıları yapma yordamda ortaya konan en büyük örnek yüzey pürüzlülüğü sorunudur. Yüzey kusurları PDMS kalıp (3b rakam) ve Al yüzey (3b rakam, 3d); bulunduğunun görülebilir Bu zımparalama işlemi veya metal biriktirme işlemi kaynaklanıyor olabilir. Yüzey kusurları wicking hız ve açık mesafe çalışma sıvı etkileyebilir gibi yüzey kusurları sorunlu olarak görülmektedir. İdeal bir deney pürüzsüz bir yüzey ve sıvı yüzey koşulları tarafından engelsiz wicking yapısında akış böylece sütunlar arasında olurdu. Önerilen çözüm ifade, hem de artık bu zımparalama saatleri önce plastik gofret zımparalama için daha yüksek dereceli (Yani, ince kum) aşındırıcılar kullanmaktır. Tablo 1 ve Tablo 2' da görüldüğü gibi yükseklikleri beklendiği gibi üretilmemiş ayağı Step motorlar için verilen değerlere göre. Biraz plastik basma iken bu saptırma damgalama eksen boyunca örnek nedeniyle olabilir. Bu sorunu biraz plastik seyahat etmek zorunda mesafe artırarak çözülebilir; Bu, ancak, sütun yükseklikleri ve ayağı-base çapları gelecekteki deneyler için olası bir tutarsızlık bırakır. Yöntemleri örnek deneyimleri saptırma, plastik direnç sınırlamak için belgili tanımlık uç sıcaklığını artırma veya farklı bir şekilde örnek güvenliğini sağlama gibi sınırlamak için geliştirilmelidir.

Zorluklar damgalama işlemi rafine kalırken, Seviyelendirilmiş yöntemi karşılaştırılabilir geometri bir dizi sipariş oluşturmak için etkilidir. Hemiwicking yapıları, veya herhangi bir mikro-desenli yüzey özelliği, örnekleri hızla daha sonra diğer labs veya araştırma şirketleri düşük bir maliyetle ve çağdaş yöntemlere göre daha hızlı bir oranda işlemek için üretilebilir gösterileri oluşturmak için kullanılan yöntem. Bu hemiwicking yapıları kolayca en uygun ince film eğriliği ve açık hız esneklik çoğaltmak için sahte olduğu. Wicking açık hız bir yüksek hızlı kamera ayağı ayağı seyahat sıvı ön analiz ile ölçülen. Aynı anda, kalınlık ve eğrilik profili kenar sütunlar6önceki deneylerde kanıtlanmış bir reflectometry ve Interferometry yaklaşım kullanılarak elde edilebilir. Wicking yapıların kendi kendini düzenleyen doğa sürekli bir ince film bölge analizi, farklı yüzey enerji farklı sıvılar içinde ve yüzeyinde rağmen için korumak yardımcı olacaktır. Bu yöntemle, yapısı değişik esneklik hızlı bir şekilde ince film bölge ve esneklik açık farklı sıvıların esneklik geometriye sahip etkileri anlamak amacıyla sahte olduğu.

Açıklamalar

Yazarlar bu kağıt için söz yok açıklamalar var.

Teşekkürler

Bu malzeme araştırma ABD Office deniz araştırma hibe No altında kısmen sponsorluğunda dayanır N00014-15-1-2481 ve Ulusal Bilim Vakfı Hibe No 1653396 altında. Sayısı ve burada yer alan sonuçlar yazarlar ve mutlaka resmi ilkeleri veya onay, ifade veya ima, ABD Office, deniz araştırma, Ulusal Bilim Vakfı temsil olarak yorumlanmalıdır değil veya Birleşik Devletler hükümeti.

Malzemeler

| Name | Company | Catalog Number | Comments |

| NI-DAQ 9403 | National Instruments | 370466AE-01 | The communication interface between the camera and the control switch for the laser. |

| Control Switch | Crouzet | GN84134750 | A controller to use for the laser that activates the laser based on the voltage sent by the DAQ. |

| Flea Camera | FLIR | FL3-U3-120S3C-C | A flea camera used for imaging the drill bit on the plastic mold. |

| Flea Imaging Camera | Point Grey | FL3-U3-20E4M-C | A flea camera used for obtaining the side images of the pillars. |

| 200 Steps/rev, 12V-350mA Stepper Motor (x2) | AdaFruit | 324 | The stepper motors are used to control the depth and angle of the end mill. |

| 10x Infinity Corrected Long Working Distance Objective | Mitutoyo | #46-144 | The objective used to get the image of the side of the pillars. |

| 15x Infinite Conjugate, UV Coated, ReflX Objective | TechSpec | #58-417 | The objective used to get the image of the top of the pillars. |

| 72002 0.002D X 0.006 LOC Carbide SQ 2FL Miniature End Mill | Harvey Tools | 72002 | The drill bit that was used to create holes in the plastic mold. |

| DC Power Delivery at 1 kW | Advanced Energy | MDX-1K | Used to power the deposition sputterer. |

| Turbo-V 70LP Nacro Torr Pump | Varian | 9699336 | Turbo Pump used to reduce pressure inside deposition chamber. |

| 2000mw, 405nm High-Power Blue Light Focus Laser | WDLasers | KREE | Sample Heating Laser |

| 5.875" I.D. Dessicator w/ 0.25" Tube Connections | McMaster-Carr | 2204K5 | PDMS Dessicator |

| SYLGARD 184 Silicone Elastomer, 0.5kg Kit | Dow-Corning | 4019862 | The PDMS Kit used to make the base. |

| Diaphragm Air Compressor / Vacuum Pump | Gast | DOL-701-AA | Dessicator Vacuum Pump |

| Motorized Linear Stages (2x) | Standa | 8MT175 | The stepper motors used to control the sample plate in the x- and y- direction. |

| 2" Diameter Unmounted Poistive Achromatic Doublets, AR Coated: 400-700 nm | ThorLabs | AC508-150-A | The achromat was ued in order to obtain the images of the side of the pillars. |

| Flea 3 Mono Camera, 2448 X 2048 Pixels | Point Grey | FL3-GE-50S5M-C | A flea camera used for imiaging the top of the pillars. |

| Digital Vacuum Transducer | Thyrcont Vacuum Instruments | 4940-CF-212734 | Used for monitoring pressure inside deposition chamber. |

| Pressurized Argon Tank Resovoir | Airgas | AR RP300 | Gas used in deposition process. |

| 1-D Translation Stage | Newport Corporation | TSX-1D | A translation stage used to move the camera to focus on the end mill. |

| Cylindrical Laser Mount (x2) | Newport Corporation | ULM-TILT-M | The laser mount was used to move the camera to focus on the end mill. |

| Benchtop Chiller with Centrifugal Pump, 120V, 60Hz | Polyscience | LS51MX1A110C | A chiller used for the deposition assembly. |

| Alcatel Adixen 2010SD XP, Explosion Proof Motor, Rotary Vane Vacuum Pump, 1-Phase | Ideal Vacuum Products | 210SDMLAM-XP | A vacuum pump used for the deposition assembly. |

| Fan, 105 CFM, 115 V (x2) | Comair Rotron | MU2A1 | A fan used for cooling certain aspects of the deposition assembly. |

Referanslar

- Plawsky, J. L., et al. Nano- and Micro-structures for Thin Film Evaporation - A Review. Nanoscale and Microscale Thermophysical Engineering. 18, 251-269 (2014).

- Derjaguin, B. V., Churaev, N. V. On the question of determining the concept of disjoining pressure and its role in the equilibrium and flow of thin films. Journal of Colloid and Interface Science. 66, 389(1978).

- Ma, H. B., Cheng, P., Borgmeyer, B., Wang, Y. X. Fluid flow and heat transfer in the evaporating thin film region. Microfluidics and Nanofluidics. 4 (3), 237-243 (2008).

- Hohmann, C., Stephan, P. Microscale temperature measurement at an evaporating liquid meniscus. Experimental Thermal and Fluid Science. 26 (2-4), 157-162 (2002).

- Potask, M. Jr, Wayner, P. C. Jr Evaporation from a two-dimensional extended meniscus. International Journal of Heat Mass Transfer. 15 (10), 1851-1863 (1972).

- Panchamgam, S. S., Plawsky, J. L., Wayner, P. C. Microscale heat transfer in an evaporating moving extended meniscus. Experimental Thermal and Fluid Science. 30 (8), 745-754 (2006).

- Arends, A. A., Germain, T. M., Owens, J. F., Putnam, S. A. Simultaneous Reflectometry and Interferometry for Measuring Thin-film Thickness and Curvature. Review of Scientific Instruments. 89 (5), (2018).

- Zhu, Y., Antao, D. S., Lu, Z., Somasundaram, S., Zhang, T., Wang, E. N. Prediction and characterization of dry out heat flux in micropillar wick structures. Langmuir. 32 (7), 1920-1927 (2016).

- Kim, J., Moon, M. W., Kim, H. Y. Dynamics of hemiwicking. Journal of Fluid Mechanics. 800, 57-71 (2016).

- Ding, C., Soni, G., Bozorgi, P., Meinhart, C. D., MacDonald, N. C. Wicking Study of Nanostructured Titania Surfaces for Flat Heat Pipes. Nanotech Conference & Expo. , Houston, TX. (2009).

- Chen, R., Lu, M. C., Srinivasan, V., Wang, Z., Cho, H. H., Majumdar, A. Nanowires for Enhanced Boiling Heat Transfer. Nano Letters. 9 (2), 548-553 (2009).

- Kim, B. S., Choi, G., Shim, D. II, Kim, K. M., Cho, H. H. Surface roughening for hemi-wicking and its impact on convective boiling heat transfer. International Journal of Heat and Mass Transfer. 102, 1100-1107 (2016).

- Mikkelsen, M. B., et al. Controlled deposition of sol-gel sensor material using hemiwicking. Journal of Micromechanics and Microengineering. 21 (11), (2011).

- Haatainen, T., Ahopelto, J. Pattern Transfer using Step&Stamp Imprint Lithography. Physica Scripta. 67 (4), 357-360 (2003).

- Chou, S. Y., Krauss, P. R., Renstrom, P. J. Nanoimprint lithography. Journal of vacuum Science & Technology B: Microelectronics and Nanometer Structures Processing, Measurement, and Phenomena. 14 (6), 4129(1996).

- Pozzato, A., et al. Superhydrophobic surfaces fabricated by nanoprint lithography. Microelectronic Engineering. 83 (4-9), 884-888 (2006).

- Nair, R. P., Zou, M. Surface-nano-texturing by aluminum-induced crystallization of amorphous silicon. Surface and Coatings Technology. 203 (5-7), 675-679 (2008).

- Ashby, P. D., Lieber, C. M. Ultra-sensitive Imaging and Interfacial Analysis of Patterned Hydrophilic SAM Surfaces Using Energy Dissipation Chemical Force Microscopy. Journal of the American Chemical Society. 127 (18), 6814-6818 (2005).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır