Method Article

쌍된 구슬 및 Microwells 가변 오목한 형상의 성형에 대 한 자석 배열

요약

이 원고는 복잡 한 높은 비용 시설에 대 한 필요 없이 오목 microwells 조작 하는 강력한 방법을 소개 합니다. 자기 힘, 강철 구슬, 및 구멍을 통해 배열을 사용 하 여, 몇 백 microwells 3 c m x 3 c m입니다 (PDMS) 기판에 형성 되었다.

초록

회전 타원 체 문화는 vivo에서제공 한다는 세포 행동을 이해 하기 위한 유용한 도구입니다-3 차원 환경 처럼. 다양 한 회전 타원 체 생산 방법 비 접착 표면, 스피너 플라스 크, 매달린 방울 및 microwells 셀 상호 작용, 면역 활성화, 심사, 마약의 연구에 사용 된 줄기 세포 분화 및 organoid 세대. 이러한 방법 중에서 3 차원 오목 형상 가진 microwells 과학자와 엔지니어, 균일 크기의 회전 타원 체 생성 및 개별 spheroids의 응답 될 수 있는 용이성의 그들의 이점을 주어진의 관심을 얻고 있다 모니터링. 유연한 막 및 얼음 리소 그래피의 사용과 같은 비용 효율적인 방법을 제안 되었습니다, 비록 이러한 기술을 높은 종횡비의 공적 및 생산의 패턴 크기 조절에 어려움 등 심각한 단점이 발생 microwells의 더 큰 지역입니다. 이러한 문제를 해결 하려면 복잡 한 높은 비용 시설에 대 한 필요 없이 오목 microwells 조작 하는 강력한 방법을 제안 한다. 이 방법을 활용 하 여 30 x 30를 통해 구멍 배열, 몇 백 마이크로미터-주문 강철 구슬, 및 3 c m x 3 c m입니다 (PDMS) 기판에 900 microwells 조작 하 자기 힘. 세포 생물학 응용 프로그램을 우리의 방법의 적용을 보여 우리는 3 일에 대 한 지방 줄기 세포를 배양 하 고 성공적으로 우리의 microwell 플랫폼을 사용 하 여 spheroids를 생산. 또한, 우리는 그것에 의하여 자기 힘을 통해-구멍에 강철 구슬 트랩 사용 메커니즘을 조사 하는 magnetostatic 시뮬레이션 수행. 우리는 제안 된 microwell 제조 방법 약물 검사, 조직 재생, 줄기 세포 분화, 암 전이 등 많은 회전 타원 체 기반 세포 연구에 적용할 수 있습니다 믿습니다.

서문

회전 타원 체 모양으로 성장 하는 세포는 2 차원 평면 문화1보다 본문에 실제 조직에 더 비슷합니다. 이 이점을 감안할 때, spheroids 사용 하 여 셀에 셀 상호 작용2,3, 면역 활성화4,5및 차별화6심사 약 연구를 개선 하기 위해 채택 되었습니다. 또한, 여러 셀 유형을 통합 하는 spheroids는 최근 organoids (근처 생리 3 차원 (3D) 조직), 인간 개발 및 질병7공부에 대 한 매우 유용한에 적용 되었습니다. 여러 가지 방법 spheroids을 생산 하기 위해 사용 되었습니다. 간단한 방법은 서로와 양식 spheroids 셀 집계 되도록 비 접착 표면에의 활용을 포함 한다. 페 트리 접시 소 혈 청 알 부 민, pluronic F-127, 또는 그것의 표면 비 접착제89을소수 성 고분자 (예: 폴 리 2 hydroxyethl 메타 크리 레이트) 치료 될 수 있습니다. 회전자-플라스 크 방법은 spheroids10,11의 다량 생산의 또 다른 잘 알려진 수단입니다. 이 방법에서는, 세포는 기판에 부착 되 고에서 그들을 방지 하기 위해 교 반에 의해 서 스 펜 션에서 개최 됩니다. 대신, 부동 집계 양식 spheroids 세포. 비 접착 표면 방법 및 회전자 플라스 크 방법 spheroids의 큰 금액을 생성할 수 있습니다. 그러나, 그들은 회전 타원 체 크기 뿐만 아니라 추적 제어와 각 회전 타원 체의 모니터링을 포함 하 여 제한 될 수 있습니다. 같은 문제, 다른 회전 타원 체 생산 방법에 대 한 구제 수단으로 서 즉, 교수형 드롭 방법 고용된12될 수 있습니다. 문화 접시의 뚜껑의 밑바닥에 세포 현 탁 액 방울을 입금 해야 합니다. 이러한 방울 일반적으로 크기에서 15 ~ 30 µ L 이며, 약 300 ~ 3000 셀13를 포함. 뚜껑을 거꾸로 때 물방울 표면 장력에 의해 장소에서 개최 됩니다. 각 드롭에 microgravity 환경 다음 무료 액체 공기 인터페이스에서 단일 spheroids 형성 세포에 집중 한다. 교수형의 혜택 드롭 메서드는 추적 하 고 모니터링 각 회전 타원 체 비 접착 표면 및 회전자 플라스 크 방법에 상대적으로 쉬운 반면 잘 제어 된 크기 분포, 제공. 그러나이 메서드 spheroids 및 생산 과정 자체의 대규모 생산은 지나치게 노동 1 개의 불리를 초래 하는, 집중.

Microwell 배열은 아파트 많은 마이크로 크기 웰 스, 직경 100에서 1000 µ m에 이르는 데 각 접시. Microwells를 사용 하는 경우 회전 타원 체 생산 원리는 비 접착 표면 메서드의 비슷합니다. 장점은 microwells 셀 또는 spheroids, 그것은 또한 쉽게 각 단일 회전 타원 체를 모니터링 하는 동안 회전 타원 체 크기를 제어 하기 쉬운 그런 분리를 위한 microwells 사이 공간을 제공 하는 사실. Microwells의 다 수, 높은 처리량 회전 타원 체 생산도 가능 하다. Microwells의 또 다른 장점은 다양 한 도형 형태 웰 스 옵션입니다 (육각, 원통형, 로그인 프리즘) 사용자의 독특한 실험 목적에 따라. 그러나 일반적으로,, 3 차원 (3D) 오목한 (또는 반구형) 모양 제복 크기의 단일 spheroids 생산을 위한 가장 적합 한 것으로 간주 됩니다. 따라서, 오목 microwells의 유용성 보고 되었습니다 검토 하는14, 배아 줄기 세포 cardiomyocyte 차별화 등 많은 세포 생물학 연구에 대 한 작은 섬 세포의 인슐린 분 비15, 클러스터는 hepatocytes16, 그리고 종양 spheroids17의 약물 내성의 효소 활동.

불행히도, 종종 microwells의 제조 필요 전문된 micropatterning 시설; 기존의 포토 리소 그래피 기반 방법 플라즈마와 이온 빔 장비를 필요 하는 반응성 이온 에칭-기반 방법 노출 및 개발 시설 필요 합니다. 이러한 장비는, 복잡 한 제조 공정에 함께 선물 항목에 높은 장벽이 microtechnology에 대 한 액세스 권한이 없는 생물학에 대 한 비용이 많이 드는. 이러한 문제를 해결 하려면 다른 비용 효율적인 방법을 같은 얼음 리소 그래피18 (냉동된 물 방울을 사용 하 여) 하 고 (막, 스루홀 기판 및 진공을 사용 하 여) 유연한 막 방법14 제안 되었습니다. 그러나, 이러한 방법 또한 패턴 크기, 높은 종횡비의 달성 및 더 큰 지역 microwells의 생산을 통제 하기 어려운 되 고 같은 심각한 단점이 발생 합니다.

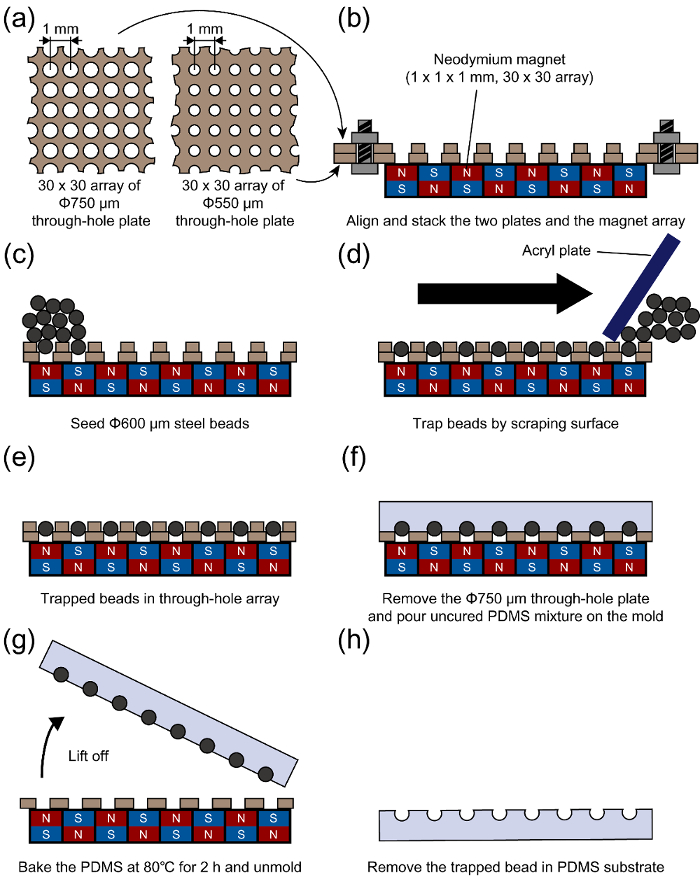

위의 문제를 해결 하려면 우리 소설 오목 microwell 제조 방법은 스루홀 기판, 강철 구슬, 자석 배열 활용 제안 됩니다. 이 메서드를 사용 하 여, 오목 구면 microwells의 수백 포스를 이용한 자석 자동 폐쇄 금속 구슬 (그림 1)의 메커니즘을 활용 하 여 날조 될 수 있다. 제조 공정 거의 복잡 하 고 비싼 시설의 사용을 포함 하 고 많은 고급 능력을 요구 하지 않습니다. 따라서, 심지어 미숙한 사람이 제조 방법을 수행 쉽게 수 있습니다. 설명 하기 위해 제안된 된 방법, 인간 지방 유래 줄기 세포 생산 spheroids 오목 microwells에서 경작 되었다.

프로토콜

1. 구멍을 통해 배열 알루미늄 판과 자석 배열 준비

- 준비 하는 2 개의 50 m m x 50 m m (또는 더 큰) 알루미늄 플레이트. 각 플레이트의 두께 구슬 직경의 절반은 300 µ m 이었다.입니다.

- Φ550 µ m 마이크로 드릴 조금 30 m m/s 하락 속도와 스핀 들 속도 8000RPM CNC 로타리 조각 사를 사용 하 여 알루미늄 접시 중 하나에서 30 x 30을 통해 구멍 배열을 형성 한다. 각 구멍 (센터에 센터) 사이의 거리는 1 m m (그림 1a 및 그림 2a, 나) 이었다.

- 다른 알루미늄 접시에, 1.2 (그림 1a 및 그림 2a, ii)에 설명 된 것과 동일한 절차를 사용 하 여 구멍을 통해 Φ750 µ m의 30 x 30 배열을 형성 합니다.

- 스티커 테이프를 사용 하 여 서로 두 접시를 연결 하 고 Φ3 mm 맞춤 구멍 두 알루미늄 판의 네 모서리의 각을 형성.

- 12 h 그들의 표면 청소를 위해 15% 황산 알루미늄 플레이트를 담근 다. 때문에 알루미늄의 표면에 알루미늄 산화물의 얇은 층에 게 저항 하는 부식, 구멍 직경 및 판의 두께이 산 성 처리에 의해 변경 되지 않습니다.

- 30 × 30 배열 1 x 1 x 1 m m 네오디뮴 자석 (0.363 N의 자석 힘)을 형성 한다. 각 자석 이웃에 반대 극성 인지 확인 합니다. 속보 또는 자석 배열의 산란을 방지 하기 위해, 자석 배열 더블 양면 테이프 (그림 2a, iii와에 삽입 된 그림 2)를 사용 하 여 아래쪽으로 30 x 30 m m 알루미늄 플레이트를 연결 합니다.

2. 구슬 트랩 프로세스

- 정렬 하 고 스택 두 알루미늄 접시 (접시 탑: 750 µ m 구멍 판, 바닥판: 550 µ m 홀 플레이트) 준비 맞춤 구멍을 사용 하 여 각 접시 (그림 1b)의 네 모퉁이에서.

- 정렬 구멍에 M3 볼트를 삽입 하 여 두 접시를 함께 고정 하 고 고정 볼트와 너트 (그림 1b).

- 알루미늄 플레이트 어셈블리 (그림 1b, 2b, 2 c) 준비 자석 배열에 스택. 쌓기 과정에서 자석의 배열 및 알루미늄 플레이트에 구멍의 배열을 맞춥니다. 다음 끈 적 테이프를 사용 하 여 자석 배열 위치를 해결 하기.

- 충분 한 수 Φ600 SUJ2 철강의 플레이트 어셈블리에 비즈 고 아크릴 (또는 비-금속)를 사용 하 여 구슬을 조작 같은 구슬 동안 각 구멍 (그림 1c, 1d, 1e)에 동시에 갇혀 된다 접시 제거 하지 구멍에 박 혀 있는 초과 구슬.

- 조심 스럽게 제거 원치 않는 산란과 갇혀 구슬 (그림 1 층)의 탈을 피하기 위해 상단 플레이트.

3. 오목 microwell 제조

- 오목 microwell 형, 페 트리 접시 위에, 단계 2.1 ~ 2.5에서에서 생산을 이동 합니다.

- PDMS 단위체입니다 (PDMS) 단위체와 제조 업체의 지침19 에 따라 경화제 혼합: 경화 에이전트의 비율은 10:1.

- PDMS 혼합물에 갇혀 모든 거품을 제거 하는 desiccator 및 진공 펌프를 사용 하 여 탈 가스 PDMS 혼합물.

- 오목 microwell 형으로 PDMS 혼합물을 부 어와 드 가스 3.3 (그림 1 층)에 설명 된 것과 동일한 절차를 사용 하 여 다시.

- 구슬 포함 된 PDMS 기판 (그림 1 g)를 2 시간에 80 ° C에서 열판에 PDMS 혼합물을 구워.

- 치료 PDMS 기판 형 (그림 1 g)에서 제거 합니다. 제거 과정에서 메탄올 세척 병을 사용 하 여 금형에서 PDMS 기판 분리 하 스프레이.

- M m x 2mm 자석 Φ15를 사용 하 여, PDMS 기판 (그림 1 h)에서 갇혀 강철 구슬을 제거 합니다. 이 프로세스에 대 한 PDMS 기판에서 구슬 추출 하 충분히 강하다 어떤 자석 사용할 수 있습니다.

4. 회전 타원 체 문화

- 이 연구에서 24-잘 접시에 장착 Φ14 m m 생 검 펀치를 사용 하 여 오목 microwell 꽃무늬 PDMS 기판 절단.

- 결과 Φ14 m m PDMS 기판 121 ° C와 15 psi에서 고압 소독 기에 소독.

- 멸 균된 PDMS 기판을 24 잘 접시에 놓습니다.

- Microwell 표면에 세포 부착을 방지 하기 위해 하룻밤 사이 4% (w/v) pluronic F-127 솔루션 전체 PDMS 기판 코트. 코팅 과정 pipetting 하거나 초음파 세탁 기술자를 사용 하 여 오목 microwells에 갇힌 모든 기포를 제거 합니다.

- 인산 염 버퍼 식 염 수 (PBS)를 사용 하 여 F-127 솔루션 세 번을 플러시.

- PDMS 기판에 셀-매체 (Dulbecco의 수정이 글 중간) 솔루션 (2 x 106 셀 포함) 하의 1 mL 씨앗 Note 시드 밀도 대상 회전 타원 체 크기 및 대상 셀 형식에 따라 변경 될 수 있습니다. 여기, 지방 유래 줄기 세포 (ASC) 사용 되었다.

- Microwells (그림 3)에 갇혀 있던 어떤 과잉 세포를 제거 하는 1000 µ L 피 펫을 사용 하 여 매체의 1 mL 발음

- 36.5 ° c, 습도의 세포를 품 어 > 95%와 5% CO2 상태. 우리의 연구에 사용 된 ASCs 경우 셀 48 h에서 회전 타원 체를 집계.

결과

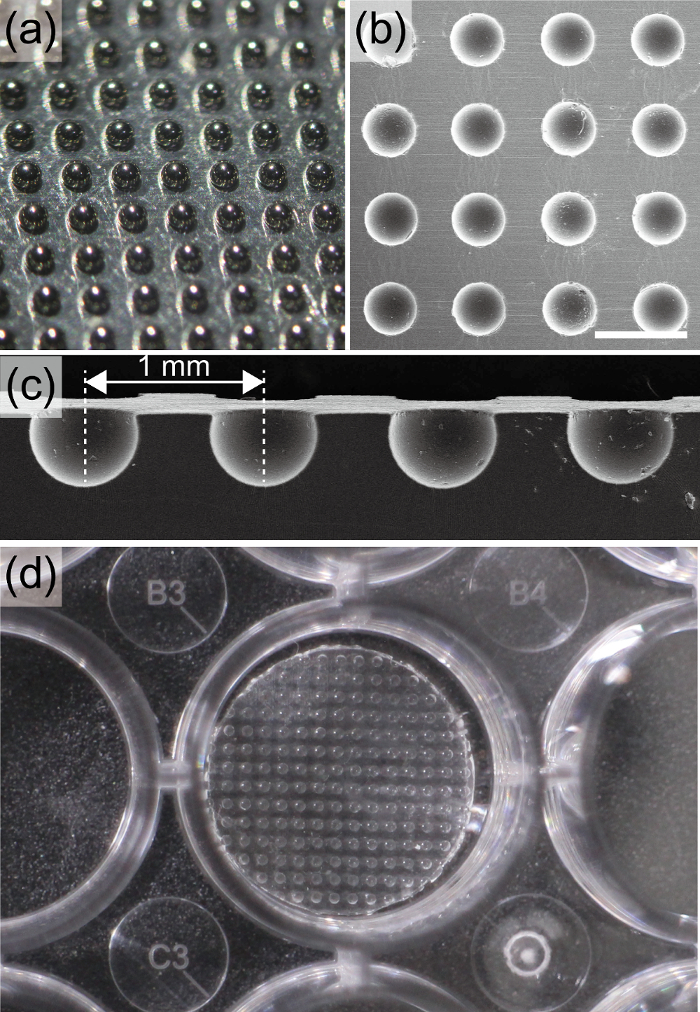

볼록 형 및 microwell 패턴 성공적으로 다음 단계 2.1 3.7에 의해 조작 했다. (그림 4)입니다. 상업 강철 구슬 30 x 30을 통해 구멍 배열에 갇혀 있었다. 구슬 구슬 및 해당 통해-구멍 (그림 4a) 사이 간격 없이 밀접 하 게 개최 했다. 조작된 오목 microwell의 모양 강철 구슬 (그림 4b)의 동일은 600 µ m의 직경을 가진 반구형 오목한입니다. 오목 microwell (그림 4c)의 횡단면 이웃 microwell에서 거리 1 mm (센터에 센터)를 통해 구멍의 그것과 동일 했다 이었다 보여준다. 24 잘 접시에 배치 되었다, Φ14 mm 오목 microwell 기판 포함 120 microwells (그림 4 d).

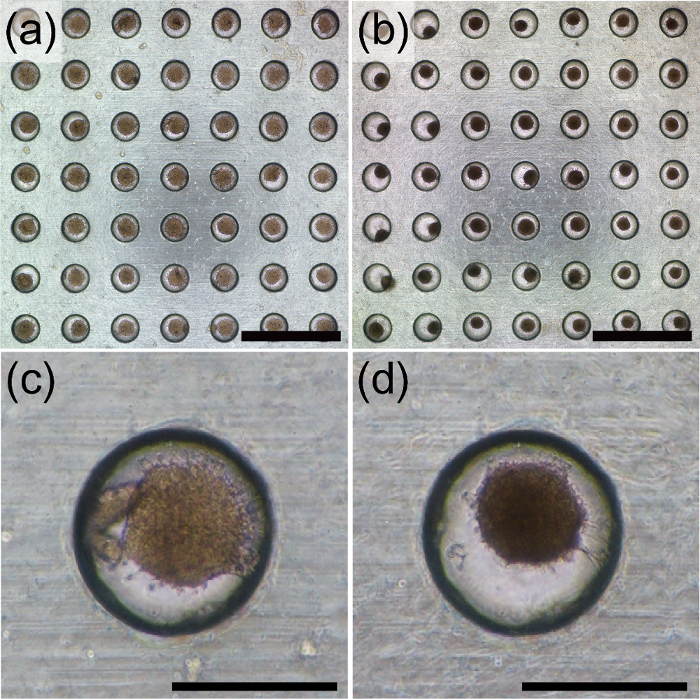

줄기 세포 지방이 많은 파생 된 오목 microwells에서 경작 되었다. 우리는 2 x 106 셀 Φ14 mm 오목 microwell 배열에 시드. 24 시간 후 세포는 그림 4와 같이 spheroids,으로 집계 했다. 우리의 microwell 배열에서 형성 하는 spheroids의 평균 직경은 185.68 ± 22.82 µ m (하루 1, 그림 5a, 5 c). 3 일에 셀 했다이 될 더 집계, 147.00 ± 17.11 µ m (그림 5b, 5 d) 떨어지는 spheroids의 평균 직경.

그림 1 : 제조 프로세스의 도식. (a) 알루미늄 접시 CNC 조각 사를 사용 하 여 30 x 30 Φ550와 750 µ m 구멍을 통해 배열 만들기. (b) 맞춤 구멍을 사용 하 여 번호판을 통해 두를 정렬 그 후, 정렬 된 접시는 자석 배열에 쌓아 올렸다. (c) 판에 강철 구슬의 충분 한 양의 시드. (d)를 근 근이 구멍을 통해 배열에 구슬 트랩 하는 아크릴 플레이트를 사용 하 여 구슬. (e) 구슬 구멍을 통해 배열에 갇혀 있었다. (f) 상단 플레이트 (Φ750 µ m 구멍을 통해 배열) 제거 하 고 uncured PDMS 혼합물은 금형에 부 어. (g) 후는 PDMS 2 h 80 ˚C에 구운 했다, 치료 PDMS 몰드 아니었다. (h)는 치료 PDMS 강철 구슬을 잡으십시오. 구슬 다음 네오디뮴 자석 (Φ15 m m 두께 2 m m)를 사용 하 여 제거 됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

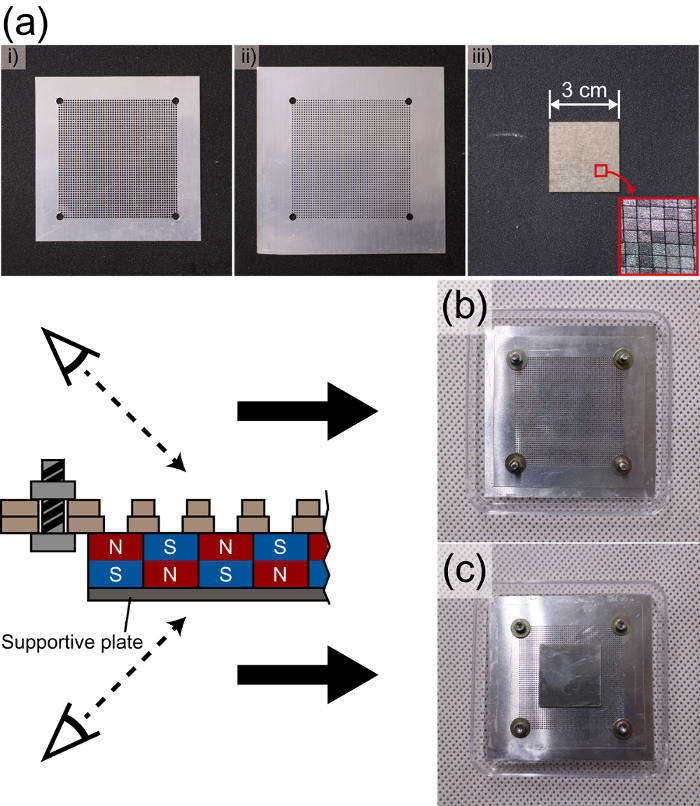

그림 2 : 제조 공정. (a)를 준비 하 고 2 개의 구멍을 통해 격판덮개 및 자석 배열. i) 알루미늄 플레이트 750 µ m 구멍을 통해 배열 하는 데. ii) 알루미늄 플레이트 550 µ m 구멍을 통해 배열 하는 데. iii) 30 x 30 m m x 1 m m x 1 m m 자석 1의 배열입니다. (스택 및 정렬 판 b) 최고 볼 수 있습니다. (c) 아래 보기 스택 및 정렬 접시와 자석 배열 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 3 : 후퇴 초승달 모양으로 과도 한 세포를 제거. 매체를 주목 하 여 표면 장력 공기 액체 인터페이스에 의해 발생 했다 그 후에 표면 장력 microwell 기판의 표면에 과도 한 셀 폐기. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 4 : 볼록 형과 조작된 microwell 배열. (구멍을 통해 배열 알루미늄 접시에 구슬로 하 장식 a) 갇혀 한다 갇혀 구슬 오목 microwells 조작 하 형 역할을 합니다. 구슬의 크기는 600 µ m 이었다. 눈금 막대는 1 mm. (b)와 (c) SEM 이미지 조작된 microwells의 이다. 각 조작된 microwell는 반구형 모양, 직경에서 600 µ m. (24-잘 접시에서 d) Φ14 m m microwell 배열입니다. 배열에는 120 오목 microwells를 포함 되어 있습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 5 : 오목 microwell 배열에서 spheroids 문화. Φ14 m m microwell 배열 2 x 106 ASCs 시드 고 3 일 동안 경작. (a) 교양된 spheroids 하루 1; 셀 폼 spheroids를 시작 했습니다. 눈금 막대는 하루 3; 2. (b) 교양된 spheroids 형성된 된 spheroids는 더 긴밀 하 게 구조화, 동안 그들의 평균 직경 147.00 ± 17.11 µ m 3 일에 1 일에서 185.68 ± 22.82 µ m에서 떨어진. 눈금 막대 2. 하루 1 회전 타원 체의 (c) 확대 이미지입니다. 눈금 막대는 500 µ m. (d) 확대 이미지 3 일에서 회전 타원 체의. 눈금 막대는 500 µ m. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 6 : 자 속 밀도의 벡터에 대 한 시뮬레이션 결과. 자석 배열에 자 속의 밀도 magnetostatic 모듈을 사용 하 여 계산 했다. 시뮬레이션 결과 가장 강한 자 속 밀도 어디 그들은 안전 하 게 고정 되었다를 통해 구멍의 센터에 갇혀 있을 수 구슬 일으키는 각 자석의 센터에서 보여줍니다. 눈금 막대는 2 m m. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 7 : 자석 배열의 자기장 분포. 각 자석 이웃에 반대 극성의 이다. 각 자석의 중앙에 수직 자기장은 강한 수평 자기 필드는 이웃 자석 사이의 인터페이스에서 지배적 이다. 이 방향 힘 구슬 자석의 센터 안내. (a) 자기 필드 자석 배열입니다. (b) magnetostatic 시뮬레이션에 의해 결정 되는 자기장의 벡터입니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 8 : 단일 큰 자석을 사용 하 여 제한과 구슬 크기의. (a) 작은 자석의 배열을 사용 하 여 구슬의 거의 모든 대형 자석 사용 하나 가장자리 또는 고밀도 자기장 형성 되는 자석의 센터를 이동 하는 경향이 경우와 달리. 또한, 구슬 체인 모양에 연결 됩니다. 눈금 막대는 10 mm. (b) Φ800 µ m 구슬 1 m m x 1 m m x 1 m m 자석 배열 사용 하 여 조립 되었다 연결 된 microwell의 SEM 이미지. 자석의 크기에 상대적 크기에 너무 큰 구슬을 사용 하 여 인접 한 microwells 사이의 벽에 작은 구멍을 만들 수 있습니다. 눈금 막대는 100 µ m. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 9 : 구슬 트랩 프로세스에 적절 한 상단 플레이트 두께 구멍 크기를 선택의 중요성. (a)의 맨 위에 접시 너무 두꺼운 경우, 더블 트랩 발생 합니다. (b) 반대로, 상단 접시 너무 얇은 경우에, 내려와 구슬에 대 한 경향이 있다. (c)을 통해-구멍의 크기는 구슬 직경 보다 큰, 더블 트랩와 구슬 전위 발생할 수 있습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

토론

이 제조 방법은 직면 주요 도전 알루미늄 플레이트의 구멍을 통해 배열에 구슬의 보안 수정 했다. 이 문제를 해결 하기 위해 30 x 30 자석 배열 형식에서 자력 구슬을 안전 하 게, 그림 6 과 7에서 같이 해결 하기 위해 사용 되었다. 자 속 밀도 반대 극성, 자석 배열의 각 자석 표면의 중심에 강한입니다. 자기 힘의 강도 자 속 밀도에 따라 달라 집니다, 때문에 그들은 위치에 열렸다 각 자석의 위쪽 표면에의 중심에 구슬 유도 했다. 하나의 대형 자석 (5 ㎝ × 5 cm × 1 cm)를 사용 하는 경우는 구슬, 구멍, 외부 극단에 있는 것 들 특히 높은 강도 자기장 자석 가장자리에 만든에 매료 될 경향이 있다. 큰 자석 사용 하 여 또 다른 문제는 구슬 뭉쳐 저절로 작은 구슬 체인 (그림 8a)를 만들려고.

상단 플레이트 (750 µ m 구멍)의 역할 구슬 함정 구 덩이 형상 봉사 했다. 이 구 덩이 구조 때문 (프로토콜 2.4 및 그림 1 c , 1 d) 갇혀 비드 배열 한 번에 많은 수를 만들려고 아크릴 플레이트 구슬 스크래치 가능 하다. 각 구슬 베이스 (550 µ m 구멍)에 수동으로 삽입 되어야 합니다 상단 플레이트를 사용 하지 않을 경우 한 번에 하나씩.

우리의 방법의 한계는 메서드에서 사용 되는 가장 비싼 장치 CNC 조각 사에 대 한 필요성을 포함 합니다. 이러한 CNC 기계는 약 3000 달러에서 가격이 책정 됩니다. 그러나, 이것이 기존의 소프트 리소 그래피 시설 보다 여전히 훨씬 저렴입니다. 우리의 방법의 또 다른 고유의 한계는 작은 자석에 대 한 필요 그리고는 microwells 사이의 간격 1 mm이이 문서에서 설명 하는 데모에 있던 자석 크기에 따라 달라 집니다. 그것은 자석 500 µ m 보다 작은 쉽게 사용할 수 있습니다 이후 훨씬 더이 격차를 줄이기 위해 어려울 것 이다. 또한, 비드의 최대 크기 제한 되었다. 갇혀 구슬 자석의 자력을 띠게 했다. 자석 구슬 사이의 간격이 너무 좁은 경우에, 함께의 확률 보다 높습니다 그림 8b와 같이 일부는 microwells의 구멍에 의해 연결 되었다. 따라서, 1 m m x 1 m m x 1 m m 자석 사용 하는 경우 700 µ m 이상의 직경을 가진 구슬 권장 하지 않습니다.

유연한 막14, 얼음 리소 그래피18 깊은 반 동적인 이온 에칭20등 다른 제조 방법과 비교해,이 제조 방법은 특별 한 석판 인쇄 시설을 필요로 하지 않습니다, 그리고 microwell 위치에 있습니다. 쉽게 제어 하 고 표준화 된 오목 microwell 모양을 생성할 수 있습니다. 또한, PDMS21, 회색조 리소 그래피22, 그리고 뒷면 확산 광 리소 그래피23 의 습식된 에칭 오목한 형상의 생산에 대 한 제안 되었습니다. 그러나, PDMS의 습식된 에칭 오목 하 고 라운드 microwell 수 있도록 먼저 직사각형 구조를 필요로 하 고 오픈 microwell를 만들기에 적합 하지 않습니다. 그레이 스케일 리소 그래피 방법 기존 사진 석판 인쇄 시설, 이용의 이점이 있다 하지만 높은 가격된 시설 및 회색조 사진 마스크의 필요성은 불리. 빛을 확산 하는 뒷면 리소 또 다른 최근 보고 방법을 오목 microwells 다양 한 종횡비, 하지만 패턴 밀도의 낮은 해상도에 조작 하는 데 유용 했다.

오목 microwell 제조에 중요 한 단계는 상단 플레이트 (1.1 및 1.3 단계)의 고를 통해 구멍 크기의 두께의 선택 이다. 여러 구슬 각 구멍을 통해 (그림 9a);에 갇혀 있을 수 있습니다 통해 구멍 접시 너무 두꺼운 경우 너무 얇은 경우는 구슬 하지 수 단계 2.4에서에서 고정 되며 따라서 통해-구멍에서 (그림 9b) 탈 구. 경우에 더 큰 구멍을 통해, 여러 트랩와 전위 (그림 9c) 발생할 수 있습니다.

자석의 크기와 구멍을 통해 플레이트의 두께 선택 하기 위한 지침으로 자석의 크기와 "구멍을 통해 격판덮개"의 두께 구슬의 크기에 따라 수 것이 좋습니다. 자석의 크기는 구슬의 지름 보다 커야 하 고 구멍을 통해 플레이트의 두께 구슬의 직경을 초과 하지 않아야 합니다. 그러나, 자석 및 플레이트 두께 경험적 이기 때문에, 더 자세한 최적화 및 패라메트릭 연구 포함 됩니다 미래 연구에.

우리의 방법의 미래 목표 체 외 낭24, organoid 세대25, 그리고 공부에 대 한 서로 다른 크기의 microwells의 다양 한 배열에 대 한 사용자 지정 된 microwells에서 생체 모방에 대 한 줄기 세포 틈새 같은 microwells의 제조 포함 회전 타원 체 크기에 암 세포와 면역 세포는 의존성

공개

저자는 공개 관심의 없습니다 충돌 있다.

감사의 말

이 연구는 기본 과학 연구 프로그램을 통해 국가 연구 재단의 한국 (NRF) 사역의 과학, ICT와 미래 계획 (NRF 2014R1A1A2057527 및 NRF-2016R1D1A1B03934418)에 의해 지원 되었다.

자료

| Name | Company | Catalog Number | Comments |

| CNC rotary engraver | Roland DGA | EGX-350 | |

| Micro drill bit | HAM Präzision | 30-1301 TA | Φ 0.55 and 0.75 mm |

| Sulfuric acid 98% | Daejung | 7683-4100 | For cleaning aluminum plate. Dilute with distilled water with 15% solution |

| Neodymium magnet | Supermagnete | W-01-N | 1 x 1 x 1 mm |

| Bearing ball | Agami Modeling | SUJ2 | Φ 600 μm steel bead |

| Polydimethylsiloxane (PDMS) | Dowcorning | Sylgard 184 | |

| Pluronic F-127 | Sigma Aldrich | p2443 | Dilute with phosphate buffered saline to 4% (w/v) solution |

| Dulbecco's modified eagle's medium (DMEM) | ATCC | 30-2002 | |

| Dulbecco's phosphate buffered saline (D-PBS) | ATCC | 30-2200 | |

| Fetal bovine serum | ATCC | 30-2020 | |

| Adipose-derived mesenchymal stem cells | ATCC | ATCC PCS-500-011 |

참고문헌

- Fennema, E., Rivron, N., Rouwkema, J., van Blitterswijk, C., de Boer, J. Spheroid culture as a tool for creating 3D complex tissues. Trends Biotechnol. 31 (2), 108-115 (2013).

- Djordjevic, B., Lange, C. S. Hybrid spheroids as a tool for prediction of radiosensitivity in tumor therapy. Indian J Exp Biol. 42 (5), 443-447 (2004).

- Takezawa, T., Yamazaki, M., Mori, Y., Yonaha, T., Yoshizato, K. Morphological and immuno-cytochemical characterization of a hetero-spheroid composed of fibroblasts and hepatocytes. J Cell Sci. 101 (3), 495-501 (1992).

- Gottfried, E., Kunz-Schughart, L. A., Andreesen, R., Kreutz, M. Brave little world: spheroids as an in vitro model to study tumor-immune-cell interactions. Cell Cycle. 5 (7), 691-695 (2006).

- Zhang, X., et al. Development of an in vitro multicellular tumor spheroid model using microencapsulation and its application in anticancer drug screening and testing. Biotechnol Prog. 21 (4), 1289-1296 (2005).

- Kim, B. C., et al. Microwell-mediated micro cartilage-like tissue formation of adipose-derived stem cell. Macromol Res. 22 (3), 287-296 (2014).

- Fatehullah, A., Tan, S. H., Barker, N. Organoids as an in vitro model of human development and disease. Nature cell biology. 18 (3), 246-254 (2016).

- Yuhas, J. M., Li, A. P., Martinez, A. O., Ladman, A. J. A simplified method for production and growth of multicellular tumor spheroids. Cancer Res. 37 (10), 3639-3643 (1977).

- Hamilton, G. A., Westmoreland, C., George, E. Effects of medium composition on the morphology and function of rat hepatocytes cultured as spheroids and monolayers. In Vitro Cell Dev Biol-Animal. 37 (10), 656-667 (2001).

- Nyberg, S. L., et al. Rapid, large-scale formation of porcine hepatocyte spheroids in a novel spheroid reservoir bioartificial liver. Liver Transplant. 11 (8), 901-910 (2005).

- Lazar, A., et al. Extended liver-specific functions of porcine hepatocyte spheroids entrapped in collagen gel. In Vitro Cell Dev Biol-Animal. 31 (5), 340-346 (1995).

- Kelm, J. M., Timmins, N. E., Brown, C. J., Fussenegger, M., Nielsen, L. K. Method for generation of homogeneous multicellular tumor spheroids applicable to a wide variety of cell types. Biotechnol Bioeng. 83 (2), 173-180 (2003).

- Lin, R. Z., Chang, H. Y. Recent advances in three-dimensional multicellular spheroid culture for biomedical research. Biotechnol J. 3 (9-10), 1172-1184 (2008).

- Choi, Y. Y., et al. Controlled-size embryoid body formation in concave microwell arrays. Biomaterials. 31 (15), 4296-4303 (2010).

- Hwang, J. W., et al. Functional clustering of pancreatic islet cells using concave microwell array. Macromol Res. 19 (12), 1320-1326 (2011).

- Wong, S. F., et al. Concave microwell based size-controllable hepatosphere as a three-dimensional liver tissue model. Biomaterials. 32 (32), 8087-8096 (2011).

- Yeon, S. E., et al. Application of concave microwells to pancreatic tumor spheroids enabling anticancer drug evaluation in a clinically relevant drug resistance model. PloS one. 8 (9), (2013).

- Park, J. Y., Hwang, C. M., Lee, S. H. Ice-lithographic fabrication of concave microwells and a microfluidic network. Biomed Microdevices. 11 (1), 129-133 (2009).

- Corning, D. . Sylgard 184 Silicone Elastomer. Technical Data Sheet. , (2008).

- Giang, U. B. T., Lee, D., King, M. R., DeLouise, L. A. Microfabrication of cavities in polydimethylsiloxane using DRIE silicon molds. Lab on a Chip. 7 (12), 1660-1662 (2007).

- Choi, J. S., et al. Capture and culturing of single microalgae cells, and retrieval of colonies using a perforated hemispherical microwell structure. RSC Advances. 4 (106), 61298-61304 (2014).

- Zhong, K., Gao, Y., Li, F., Zhang, Z., Luo, N. Fabrication of PDMS microlens array by digital maskless grayscale lithography and replica molding technique. Optik. 125 (10), 2413-2416 (2014).

- Lai, D., et al. Simple multi-level microchannel fabrication by pseudo-grayscale backside diffused light lithography. RSC advances. 3 (42), 19467-19473 (2013).

- Pan, J., et al. Fabrication of a 3D hair follicle-like hydrogel by soft lithography. J Biomed MAter Res A. 101 (11), 3159-3169 (2013).

- Mori, R., Sakai, Y., Nakazawa, K. Micropatterned organoid culture of rat hepatocytes and HepG2 cells. J Biosci Bioeng. 106 (3), 237-242 (2008).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유