Method Article

Fabbricazione di poliedri tridimensionali basati sul grafene via come Origami auto-pieghevole

In questo articolo

Riepilogo

Qui, presentiamo un protocollo per la fabbricazione di 3D basati sul grafene poliedri via come origami auto-pieghevole.

Abstract

L'assembly di bidimensionale (2D) grafene in tridimensionale (3D) strutture poliedriche, mantenendo eccellenti proprietà intrinseche di grafene è stato di grande interesse per lo sviluppo di applicazioni per dispositivi romanzo. Qui, fabbricazione di 3D, Microscala, cava poliedri (cubi) costituito da alcuni strati di grafene 2D o grafene ossido fogli tramite un processo di auto-piegatura origami-come è descritto. Questo metodo prevede l'uso di fotogrammi polimero e cerniere e strati di protezione di ossido di alluminio/cromo che riducono la resistenza alla trazione, spaziale e sollecitazioni di tensione superficiale sulle membrane basati sul grafene quando le reti 2D si trasformano in cubi 3D. Il processo offre controllo della dimensione e la forma delle strutture, nonché di produzione parallela. Inoltre, questo approccio consente la creazione di modifiche superficiali di metallo patterning su ogni faccia dei cubi 3D. Gli studi di spettroscopia Raman mostrano che il metodo permette la conservazione delle proprietà intrinseche delle membrane basati sul grafene, dimostrando la robustezza del nostro metodo.

Introduzione

Fogli di grafene (2D) bidimensionali possiedono straordinarie proprietà ottiche, elettroniche e meccaniche, che li rende di sistemi per l'osservazione di fenomeni quantistici romanzo per generazione elettronica, optoelettronica, elettrochimica, modello applicazioni elettromeccaniche e biomedica1,2,3,4,5,6. A parte come prodotto 2D struttura stratificata del grafene, recentemente, vari approcci di modifica sono stati studiati per osservare nuove funzionalità del grafene e cercare nuove opportunità di applicazione. Ad esempio, modulante (o tuning) le sue proprietà fisiche (cioè, anti-doping livello e/o band gap) di sartoria le forme o patterning di 2D della struttura a un unidimensionale (1D) o zero-dimensionali (0d) struttura (ad es., grafene nanonastro o grafene punti quantici) è stato studiato per ottenere nuovi fenomeni fisici, tra cui effetti di confinamento quantistico, modalità plasmoniche localizzata, distribuzione localizzata dell'elettrone e polarizzata in spin bordo stati7,8 ,9,10,11,12. Inoltre, variando la texture del grafene 2D sgualcendo (spesso chiamato kirigami), delaminazione, instabilità, torsione, o sovrapposizione di strati multipli, o modificando la forma superficiale di grafene trasferendo 2D grafene su una funzionalità 3D (substrato) è stata indicato per cambiare il grafene bagnabilità, caratteristiche meccaniche e proprietà ottiche13,14.

Di là di cambiare la morfologia superficiale e la struttura a strati di grafene 2D, assemblaggio di grafene 2D in funzionalizzati, ben definiti, tridimensionale (3D) poliedri è stato di grande interesse recente nella comunità di grafene per ottenere nuova fisica e fenomeni chimici15. In teoria, l'elastico, elettrostatica e van der Waals energie di strutture 2D basate su grafene possono essere sfruttate per trasformare il grafene 2D in vari grafene-origami 3D configurazioni16,17. Basato su questo concetto, il modellizzazione teorica studi hanno studiato il graphene 3D disegni di struttura, formate da membrane di grafene 2D su scala nanometrica, con possibili utilizzi nella somministrazione di farmaci e archiviazione molecolare generale16,17. Eppure, i progressi sperimentali di questo approccio sono ancora lontana dal realizzare queste applicazioni. D'altra parte, un numero di metodi chimici sintetici è stato sviluppato per ottenere strutture 3D via assistita modello montaggio, flusso diretto, lievitazione assembly e crescita conformal metodi18,19 , 20 , 21 , 22. Tuttavia, questi metodi sono attualmente limitati in quanto non possono produrre una struttura 3D, cava, chiusa senza perdere le proprietà intrinseche di fogli di grafene.

Qui, si delinea una strategia per la costruzione di microcubes 3D, cava, basati sul grafene (dimensione generale di ~ 200 µm) utilizzando come origami auto-pieghevole; superare le sfide più importanti nella costruzione di materiali autoportante, vuoti, 3D, poliedrici, basati sul grafene. Nelle tecniche di auto-pieghevole come origami, mani libere, 2D litograficamente planare feature (cioè, basati sul grafene membrane) sono collegati con le cerniere (cioè, termo-sensibili polimero, photoresist) alle varie articolazioni, quindi 2D di formando reti che ripiegare quando le cerniere sono riscaldate a temperatura23,24,25,26di fusione. I cubi basati sul grafene sono realizzati con componenti di membrana finestra composti da pochi strati di deposizione chimica da vapore (CVD) coltivate grafene o membrane di grafene ossido (GO); entrambi con l'uso di polimeri telai e cerniere. La fabbricazione dei cubi 3D basati sul grafene comporta: (i) preparazione del trasferimento (ii) il grafene-membrana e patterning, strati di protezione, (iii) metallo superficie patterning il grafene-membrane, (iv) telaio e cerniere patterning e deposizione, (v). Self-pieghevole e (vi) rimozione degli strati di protezione (Figura 1). Questo articolo si concentra principalmente sugli aspetti self-pieghevoli di fabbricazione cubi 3D basati sul grafene. Dettagli sulle proprietà fisiche e ottiche dei cubi 3D basati sul grafene si trovano nel nostro altre recenti pubblicazioni27,28.

Protocollo

Attenzione: Molte delle sostanze chimiche utilizzate in queste sintesi sono tossici e possono causare irritazione e danno d'organo grave quando toccato o inalato. Si prega di utilizzare adeguate dotazioni di sicurezza e indossare indumenti protettivi quando si maneggia le sostanze chimiche.

1. preparazione di ossido di alluminio e cromo tra gli strati di protezione su uno strato di rame sacrificale

- Utilizzando un evaporatore a fascio di elettroni, depositare 10 nm spessore cromo (Cr) e 300 nm spessore rame (Cu) strati (strato sacrificale) sul substrato di silicio (Si) (Figura 2a).

- Spin-cappotto un photoresist (PR) -1 a 2500 giri/min seguita da cottura a 115 ° C per 60 s.

- Esporre le aree nette 2D progettate ai raggi ultravioletti (UV) su un allineatore contatto maschera per 15 s e sviluppare per 60 s nella soluzione di sviluppatore-1. Lavare il campione con acqua deionizzata (DI) e piega con un fucile ad aria compressa.

- Cassetta 10 nm spesso Cr strato e Lift-off di acetone PR - 1in rimanenti. Lavare il campione con acqua deionizzata e piega con un fucile ad aria compressa (Figura 2b).

- Al modello 2D reti con sei quadrato protezione/CR Al2O3strati sul 2D netto, spin-cappotto un PR-1 a 2500 giri/min seguita da cottura a 115 ° C per 60 s.

- Esporre i sei livelli di protezione quadrato progettato alla luce UV su un allineatore contatto maschera per 15 s e sviluppare per 60 s nella soluzione di sviluppatore-1. Sciacquare il campione con acqua deionizzata e piega con un fucile ad aria compressa.

- Depositare un 100 nm spesso Al2O3 strato e strato di Cr spessore di 10 nm. Rimuovere le rimanenti acetone PR - 1 in. Lavare il campione con acqua deionizzata e piega con un fucile ad aria compressa (Figura 2C).

2. preparazione del grafene e membrane di grafene ossido

Nota: In questo studio, vengono utilizzati due tipi di materiali a base di grafene: deposizione di (i) chimica da vapore (CVD) cresciuta grafene e (ii) il grafene ossido (GO).

-

Preparazione delle membrane di grafene multistrate CVD

Nota: Per ottenere più strati di grafene membrane, grafene monostrato è trasferito tre volte separate utilizzando più passaggi di rivestimento/rimozione di polimetil metacrilato (PMMA).- A partire con un pezzo quadrato di ~ 15 mm del grafene aderito sulla lamina di Cu, spin-cappotto un sottile strato PMMA a 3000 giri sulla superficie del grafene. Cuocere in forno a 180 ° C per 10 min.

- Posizionare il foglio di stagnola-strati PMMA/grafene/Cu galleggianti Cu-lato giù in Cu mordenzante per 24 h a etch via il foglio Cu.

- Dopo l'aggiornamento cumulativo di lamina è completamente sciolto (lasciando PMMA/grafene), trasferire il grafene rivestite con PMMA galleggiante sulla superficie di una piscina di acqua DI utilizzando un bicchiere di diapositiva di microscopio per rimuovere eventuali residui di mordenzante Cu. Ripetere più volte il trasferimento del grafene rivestite con PMMA su nuove piscine con acqua DI risciacquo adeguatamente.

- Trasferimento il grafene rivestite con PMMA galleggiante su un altro pezzo di grafene aderito sulla lamina Cu (grafene/Cu) per ottenere una membrana bi-strato di grafene (formando una struttura del foglio PMMA/grafene/grafene/Cu).

- Trattare termicamente il doppio strato di grafene su Cu foglio su una piastra calda a 100 ° C per 10 min.

- Rimuovi il PMMA in cima il doppio strato di grafene sul Cu della stagnola in un bagno di acetone (lasciando una pila di strato del foglio di grafene/grafene/Cu), seguito da trasferimento DI acqua.

- Ripetere il trasferimento di grafene (2.1.1 - 2.1.5) ancora una volta per ottenere tre strati sovrapposti di grafene membrane. Quando passo 2.1.4 viene raggiunta durante il processo di ripetizione, anziché trasferire il nuovo foglio di grafene rivestite con PMMA su un altro pezzo di grafene/Cu, trasferire il grafene rivestite con PMMA nuovo sul grafene precedentemente fabbricati double-layer dal punto 2.1.6 modulo una combinazione di strato estruso PMMA/grafene/grafene/grafene/Cu. Quindi, ripetere il passaggio 2.1.5 senza modifiche.

- Posizionare il foglio di stagnola-strati PMMA/grafene/grafene/grafene/Cu galleggianti Cu-lato giù in Cu mordenzante per 24 h a etch via il foglio Cu.

- Trasferire i PMMA-rivestito tre-strati di grafene membrane (PMMA/grafene/grafene/grafene) su strati di pre-fabbricate Al2O3/CR protezione dalla sezione 1.

- Dopo il trasferimento del grafene, rimuovere il PMMA con acetone. Quindi, immergere il campione in acqua deionizzata e asciugare all'aria.

- Trattare termicamente il grafene multistrato sul substrato su un piatto caldo a 100 ° C per 1 h.

- Spin-cappotto PR-1 a 2500 giri/min e infornate a 115 ° c per 60 s.

- UV esporre le regioni di PR-1 direttamente sopra le zone di strato di protezione quadrato utilizzando un allineatore contatto maschera per 15 s e sviluppare per 60 s nella soluzione di sviluppatore-1.

- Rimuovere l'appena scoperto, indesiderati grafene aree tramite un trattamento al plasma di ossigeno per 15 s.

- Rimuovere il residuo PR-1 in acetone.

- Sciacquare il campione con acqua deionizzata e asciugare all'aria (figura 2d).

-

Preparazione delle membrane di ossido di graphene

Nota: Fotolitografia tradizionale seguita da un processo di Lift-off tramite inondazione esposizione viene utilizzata per campire le membrane GO.- Spin-cappotto PR-2 a 1700 giri/min per 60 s in cima i precedentemente fabbricati Al2O3/CR strati protezione per ottenere uno strato spesso di 10 µm. Cuocere il PR-2 a 115 ° C per 60 s e poi aspettare per 3 h.

- Con la stessa maschera utilizzata per lo strato di protezione Al2O3/CR di patterning, UV esporre il campione su un allineatore contatto maschera per 80 s e sviluppare per 90 s nella soluzione di sviluppatore-2. Sciacquare il campione con acqua deionizzata e piega con un fucile ad aria compressa.

- Eseguire un'esposizione di inondazione UV del campione intero senza maschera per 80 s.

- Spin-cappotto Vai preparati e miscela di acqua (15 mg di polvere GO in 15 mL di acqua deionizzata) sul campione a 1000 giri/min per 60 s. eseguire il rivestimento per rotazione un totale di 3 volte.

- Immergere il campione nella soluzione di sviluppatore-2 per permettere il decollo del GO indesiderato.

- Sciacquare il campione con acqua deionizzata e asciugarsi con cura il campione con un fucile ad aria compressa.

- Trattare termicamente il campione su un piatto caldo a 100 ° C per 1 h (Figura 2 h).

3. metallo superficie Patterning sulle membrane basati sul grafene

Nota: Un comune processo di fotolitografia è stato condotto per ottenere la campitura di superficie utilizzando un UV maschera contatto allineatore e l'evaporatore a fascio di elettroni (Vedi 1.2-1.4).

- Creare 20 nm in titanio (Ti) di spessore dei modelli in cima le membrane con motivi basati sul grafene.

- Trattare termicamente il campione su un piatto caldo a 100 ° C per 1 h (Figura 2e per il grafene) e Figura 2i per GO.

4. fabbricazione di telai di polimero e cerniere

- In cima a base di grafene membrane con Ti superficie modelli, spin-cappotto PR-3 a 2500 giri/min per 60 s per formare uno strato spesso di 5 µm e cuocere in forno a 90 ° C per 2 min.

- UV esporre i campioni per 20 s, cuocere in forno a 90 ° C per 3 min e sviluppare per 90 s nella soluzione di sviluppatore-3.

- Sciacquare il campione con acqua distillata e alcol isopropilico (IPA) e asciugarsi accuratamente il campione con un fucile ad aria compressa.

- Post-cuocere i campioni a 200 ° C per 15 min migliorare la rigidità meccanica dei telai (PR-3) (Figura 2f per grafene) e Figura 2j per GO.

- Per rendere il modello di cerniera, spin-cappotto PR-2 a 1000 giri/min per 60 s per formare una pellicola spessa 10 µm in cima il substrato prefabbricato. Cuocere in forno a 115 ° c per 60 s e attesa per 3 h.

- UV esporre il campione su un allineatore contatto maschera per 80 s e sviluppare per 90 s nella soluzione di sviluppatore-2.

- Sciacquare il campione con acqua deionizzata e asciugare accuratamente il campione con un fucile ad aria compressa (Figura 2 g su grafene) e Figura 2 k per andare.

5. auto-pieghevole in acqua DI

Nota: Quando le cerniere PR-2 vengono fusi (o riflusso), viene generata una forza di tensione superficiale; quindi, le strutture 2D trasformano in strutture 3D (un processo di auto-folding).

- Per rilasciare la struttura 2D, sciogliere lo strato sacrificale Cu sotto le reti 2D in un mordenzante Cu (Figura 2 l).

- Attentamente trasferire la struttura rilasciata in un bagno di acqua DI utilizzando una pipetta e risciacquare alcune volte per rimuovere il residuo mordenzante Cu.

- Posto il 2D struttura in DI acqua riscaldata sopra il punto di fusione del polimero cerniere (PR-2) (Figura 2 m).

- Monitorare il self-pieghevole in tempo reale tramite microscopia ottica e rimuovere dalla fonte di calore su successo assieme a cubetti chiusi.

6. rimozione degli strati di protezione

- Dopo la piegatura automatica, rimuovere gli strati di protezione Al2O3/CR con Cr mordenzante (Figura 2n).

- Trasferire delicatamente i cubi in un bagno di acqua DI e risciacquare accuratamente.

Risultati

Figura 2 Visualizza immagini ottiche dei processi litografici del grafene 2D e GO net interne e successivo processo di auto-pieghevole. Il processo di auto-pieghevole è monitorato in tempo reale tramite un microscopio ad alta risoluzione. Entrambi i tipi di cubi 3D basati sul grafene sono piegati a ~ 80 ° C. Figura 3 definisce sequenze catturate video mostrando la self-piegatura di cubi 3D basati sul grafene in modo parallelo. Nell'ambito di un processo ottimizzato, questo approccio Mostra un più alto rendimento del ~ 90%.

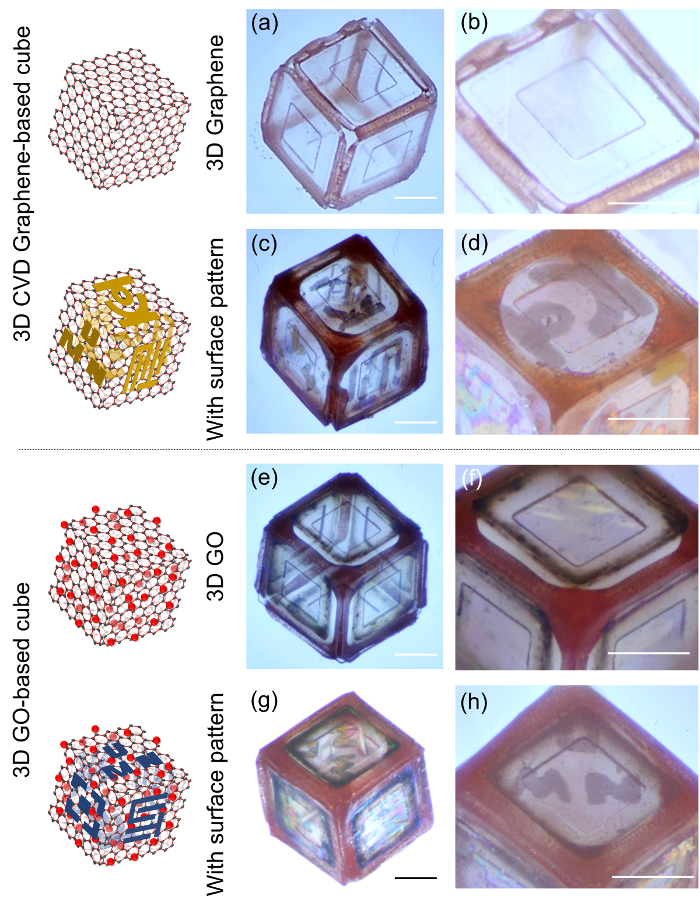

La figura 4 Mostra le immagini ottiche dei cubi 3D assemblato grafene e GO-based con e senza modelli di superficie. La dimensione complessiva dei cubi con angolo piegati è 200 (larghezza) × 200 (lunghezza) × 200 (altezza) µm3. Per visualizzare la superficie patterning capacità, 20 nm spessore Ti modellato caratteristiche e lettering "UMN" sono definiti su ogni faccia dei cubi 3D basati sul grafene.

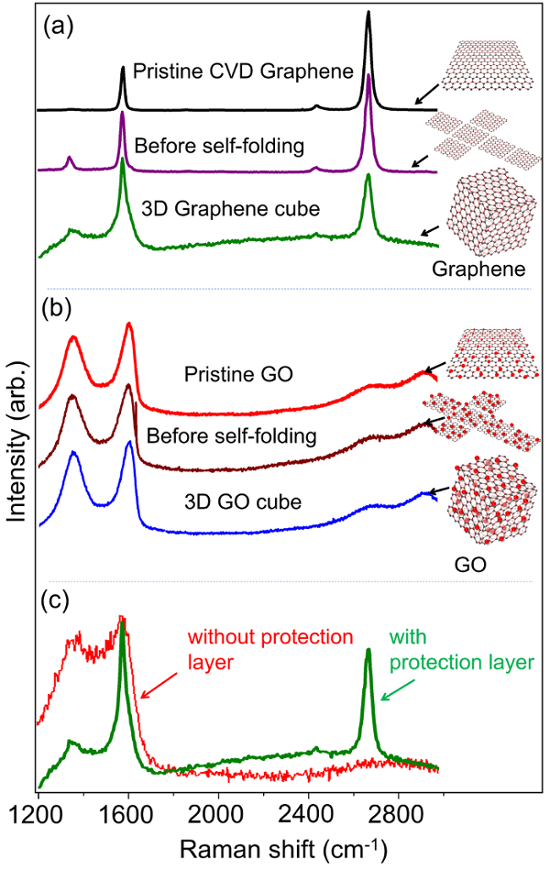

Per valutare i fondi strutturali cambiamenti nel grafene e GO membrane durante la self-piegatura elaborano, proprietà del grafene e vanno strutture prima e dopo self-pieghevole sono caratterizzati tramite spettri Raman. Figura 5a e 5b includono spettroscopia Raman di materiali a base di grafene incontaminati, reti basati sul grafene 2D e 3D cubi basati sul grafene. I risultati non mostrano nessun cambiamenti notevoli in Raman posizione peak e intensità per il grafene e GO membrane dopo la piegatura automatica. Tuttavia, quando protezione strati non sono utilizzati (Figura 5C), sono stati osservati cambiamenti notevoli nell'intensità di picco relativo, che indica le modifiche o danni alle proprietà del grafene durante la piegatura automatica.

Figura 1 : Illustrazione schematica del processo di auto-pieghevole di cubi 3D basati sul grafene (a) strato di protezione netto 2D di campitura. (b) trasferimento basati sul grafene membrane sopra lo strato di protezione. (c) metallica superficie patterning sulle membrane basati sul grafene. (d) patterning telaio e cerniera. (e) rilasciando le strutture 2D dal substrato e auto-pieghevole guidato dal riflusso della cerniere via ad alta temperatura. (f) rimozione dello strato di protezione di cubi 3D basati sul grafene. Questa figura è adattata con permesso28. Copyright 2017, American Chemical Society. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2 : (A-c) fabbricazione di strati di protezione di elaborare immagini ottiche del processo litografico fabbricazione di grafene 2D e GO net interne e successivi self-pieghevole. (a) 10 nm spessore Cr e 300 nm spessi Cu strati sacrificali sono depositati su un wafer di Si. (b) 10 nm spesso Cr strato e (c) 100 nm Al2O310 nm spessore Cr protezione strati spessi sono definiti (160 × 160 µm2). con CVD grafene membrane e modelli Ti reti 2D (d-g). (d) il grafene multistrato viene trasferito sul substrato e modellato tramite un trattamento al plasma di ossigeno. (e) sulle membrane di grafene fantasia, 20 nm spessore Ti modelli sono definiti. (f) i 5 µm spessore PR-3 fotogrammi vengono campiti. (g) per rendere il modello di cerniera, un film di 10 µm spesso PR-2 è fantasia. (h-k) 2D reti con membrane GO e Ti modelli. (h) andare in acqua è spin-rivestito tre volte a 1000 giri/min per 60 secondi per produrre membrane GO spessore di ~ 10 nm. Un decollo tramite inondazione esposizione processo viene eseguito per conformare le membrane GO. (i) sulla fantasia GO, Ti modelli sono definiti. Quindi, vengono campiti telai cubici (j) il PR-3 e (k) PR-2 cerniere. processo di auto-folding (l-n). (l) rilascio del 2D reti dallo strato sacrificale. (m) self-pieghevole delle reti 2D autoportante in acqua applicando una temperatura di ~ 80 ° C. (n) la rimozione degli strati di protezione. Barra della scala = 200 µm. Questa figura è adattata con permesso28. Copyright 2017, American Chemical Society. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3 : Una sequenza video catturato del processo self-pieghevole di cubi 3D basati sul grafene Immagini ottiche in tempo reale di 3D cubi basati sul grafene catturati dopo (a) 0, (b) 30, 60 (c), (d) 90, 120 (e) e (f) 150 s (prima acquaforte lo strato di protezione). Barra della scala = 200 µm. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4 : Immagini ottiche dei cubi 3D basati sul grafene con e senza modelli di superficie cubo (b) un 3D con tre strati di film di grafene CVD e un'immagine ingrandita della superficie superiore del cubo basati sul grafene CVD 3D. cubo (c-d) un 3D con i modelli in metallo (20 nm Ti spessa) le membrane di grafene CVD e un'immagine ingrandita della superficie superiore del cubo 3D basati sul grafene con i modelli di Ti. cubo di (e-f) un 3D basato su GO e un'immagine ingrandita della superficie superiore del cubo 3D basati su GO. cubo di basato su GO (g-h) un 3D auto-piegato con modelli di Ti e un'immagine ingrandita della superficie superiore del cubo 3D basati su GO con i modelli di Ti. Barra della scala = 100 µm. Questa figura è adattata con permesso28. Copyright 2017, American Chemical Society. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5 : Spettroscopia Raman delle membrane basati sul grafene 2D e 3D cubi basati su grafene (a) spettro Raman di incontaminate CVD grafene su un substrato di Si, 2D modellati CVD grafene (prima self-pieghevole) e cubetti di graphene 3D freestanding (self-pieghevole). I tre picchi vicino ~ 1340 cm-1 (gruppo D), ~ 1580 cm-1 (gruppo G) e ~ 2690 cm-1 (2D banda) sono osservati. (b) spettro Raman di ~ 10 strati (~ 10 nm di spessore) di film Vai su Si, prima auto-pieghevole e dopo self-pieghevole (autoportante cubi). I quattro picchi a ~ 1360 cm-1 (gruppo D), ~ 1605 cm-1 (gruppo G), ~ 2715 cm-1, e ~ 2950 cm-1 (banda D + G) sono osservati. (c) spettro Raman di strutture 3D basati sul grafene con (verde) e senza (rosso) l'uso del livello di protezione Al2O3/CR. Clicca qui per visualizzare una versione più grande di questa figura.

Discussione

Per i cubi fabbricati con CVD grafene, perché ogni faccia di un cubo dato è stato progettato con un telaio esterno che circonda un'area di2 ~ 160 × 160 µm di grafene autoportante, un singolo foglio di grafene monostrato non ha la forza necessaria per consentire elaborazione parallela dei cubi. Per questo motivo, grafene membrane che consiste di tre strati di monostrato di grafene CVD fogli sono prodotte tramite tre trasferimenti separati grafene utilizzando più passaggi di rivestimento/rimozione di PMMA. D'altra parte, per la preparazione di membrana GO, usiamo singoli fogli di andare in acqua, ottenute attraverso metodo27 di un Hummer modificato. Per conformare le membrane GO, fotolitografia tradizionale seguita da un processo di Lift-off tramite inondazione esposizione viene utilizzata. Il processo utilizza un esposizione di inondazione dopo fotolitografia tradizionale ma prima deposizione di membrana GO. Dopo spin-GO-coating, un processo di Lift-off viene quindi eseguito in developer per rimuovere le aree indesiderate di GO. Alcuni sviluppatori contengono la soluzione alcalina acquosa di idrossido di sodio (NaOH) che incide in alluminio e Al2O3. Pertanto, deve essere utilizzato uno sviluppatore gratuito di NaOH. Per quest'opera, l'autore specifico utilizzato per soddisfare questo requisito è sviluppatore-2 soluzione.

I telai dei cubi 3D sostenendo le membrane a base di grafene sono realizzati di PR-3 grazie alla sua alta stabilità meccanica e termica, nonché la trasparenza ottica alta29. È noto che la stabilità termica e meccanica del PR-3 dipende il cross-linking di processo30. Il cross-linking massima di PR-3 si verifica quando è duro-cotto oltre ~ 200 ° C. Dopo il duro-cottura, migliora il modulo dinamico di PR-3, che indica che le strutture hanno più resistenza durante il movimento dinamico e così sono più meccanicamente stabile. Infatti, quando il calore è applicato a cubetti (o campioni) per auto-pieghevole, le cornici di PR-3 mantengono la loro forma originale. Un'altra fonte di danno potenziale è la deposizione di modelli Ti come potrebbero produrre compressiva sulle membrane del grafene; Tuttavia, la dimostrazione delle membrane di grafene intatto dopo self-pieghevole indirettamente indica la stabilità meccanica del PR-3 potrebbe contribuire alla conservazione delle membrane grafene (Figura 3, Figura 4). Inoltre, la proprietà foto-definibile di PR-3 consente facile controllo delle dimensioni e forme dei cubi 3D, insieme facile controllo dell'angolo pieghevole di strutture 3D per la realizzazione di diverse strutture 3D tra cui strutture semi-3D.

Nel principio di auto-pieghevole come origami, una coppia di tensione superficiale è prodotto per piegare una struttura netto 2D tramite il riflusso dei materiali cerniera (ad es., sottili film metallici o polimeri termo-sensibili)26,31. È la tensione superficiale del polimero PR-2 cerniere inferiori (~0.03 N/m) a quello del metallo cerniere (ad es., saldatura ~0.5 N/m)26,28. La bassa tensione superficiale produce meno coppia rotazionale quando le reti 2D sono piegate rispetto al 2D le reti con metallo cerniere26,31. La coppia più bassa potrebbe ridurre lo stress sulle membrane basati sul grafene tri-strato durante il processo di auto-pieghevole. I cubi 3D basati sul grafene sono piegati a ~ 80 ° C (Figura 3), in cui le cerniere riflusso al loro punto di fusione (per metallo di saldatura cerniere, il punto di fusione è ~ 230 ° C)26. Notevolmente, nell'ambito di un processo ottimizzato, questo approccio Mostra un più alto rendimento del ~ 90%.

Durante la litografia processo e self-pieghevole, lo stress spaziale sul grafene membrane induce la delaminazione, instabilità, screpolature o lo strappo. Ad esempio, (i) quando le reti 2D con grafene membrane vengono rilasciate dal strato sacrificale, forze di Van der Waals tra il grafene e strato sacrificale (tra cui anche molti altri substrati o Cu) posso essere generato, conseguente rotto grafene membrane; e (ii) durante il self-pieghevole in liquido, forza di tensione superficiale e fluidico forza forza gravitazionale causare fessurazioni e deformazioni delle membrane di grafene. Uno strato Cu viene utilizzato per uno strato sacrificale e modellato Al2O3/CR livello aggiuntivo viene utilizzato come strato di protezione per proteggere le membrane a base di grafene. Inizialmente, un sottile (10 nm di spessore) strato di Cr è stato utilizzato come strato di protezione. Tuttavia, gli spettacoli di livello Cr sottili cinturino alla strutture poiché le proprietà meccaniche dello strato Cr non sono abbastanza forti per tenere le membrane a base di grafene quando la struttura viene rilasciata dallo strato sacrificale Cu. Più tardi, per risolvere il problema, 100 nm Al2O310 nm spessore Cr strati spessi vengono aggiunti in cima il 10 nm Cr/300 nm spessore Cu sacrificale strato come descritto sopra. Di conseguenza, lo strato di protezione ammessi ritenzione delle membrane grafene in tutto il processo di fabbricazione e di auto-pieghevole. Gli strati di protezione sul cubo 3D possono essere rimosso dopo self-pieghevole di un mordenzante appropriato senza danneggiare le membrane di grafene.

L'immagine 3D del cubo basato sul grafene CVD presenta un'architettura altamente trasparente, autoportante, chiusa (Figura 4a) con non evidenti crepe, Increspature, fori o altri danni sulle membrane (dall'immagine ingrandita, Figura 4b). Come descritto in precedenza, utilizzando lo stesso approccio utilizzato per produrre i cubi 3D CVD basati sul grafene, anche con successo dimostriamo la fabbricazione dei cubi con membrane comprende da strati di ~ 10 (~ 10 nm di spessore) di fogli GO (Figura 4e, 4f). Inoltre, Ti superficie modellata 3D cubi sono molto stabile (Figura 4c, 4D per grafene) e Figura 4 g, 4 h per andare e la dimostrazione delle modifiche varie superficie con diversi disegni sui diversi volti suggerisce un strategia versatile per la costruzione di dispositivi multifunzione 3D con integrazione eterogenea di diverse combinazioni di materiali. Di conseguenza, il 3D basati sul grafene cubi Visualizza (i) autoportante CVD grafene e membrane di finestra GO comprende da strutture stratificate (nessuna formazione di compositi); (ii) racchiuso strutture ma Cave che non richiedono un ulteriore supporto o substrato; e (iii) modifiche superficiali tramite metallo patterning sul grafene o superfici di andare con tutti i modelli desiderati, perché il nostro approccio è compatibile con i processi litografici convenzionali.

Spettroscopia Raman è ormai consolidata come un metodo efficace e non invadente per caratterizzare il grafene e materiali affini, e può fornire una vasta gamma di dettagli sugli esempi basati sul grafene come spessore, doping, disturbo, i confini di bordo e grano, conducibilità termica e ceppo. Inoltre, questo metodo di caratterizzazione è flessibile in quanto può essere applicato ad un campione in varie condizioni ambientali32,33,34,35. Pertanto, se ci sono cambiamenti significativi nella struttura del grafene, dovremmo essere in grado di vedere i cambiamenti nelle posizioni di picchi Raman o intensità dopo self-pieghevole. Come mostrato Figura 5a-5b, nessun cambiamento significativo nella posizione più alta e intensità può essere visto dopo la piegatura automatica, poiché la protezione/CR di Al2O3strati aiutano a proteggere le membrane a base di grafene (entrambi CVD grafene e andare) durante la fabbricazione. Tuttavia, come illustrato nella Figura 5 c, quando non vengono utilizzati strati di protezione, grafene membrane sono danneggiate durante la piegatura automatica, risultante in una banda maggiore di D (~ 1340 cm-1) e una banda inferiore 2D (~ 2690 cm-1). Le informazioni quantitative sui difetti grafene possono essere analizzate mediante il rapporto di intensità di picco della banda D e G (ID/IG): basso valore I /IDG significa basso-difetto grafene. Da Figura 5a calcoliamo I valori /IG Ddel grafene 3D per essere ~0.65 che è paragonabile ad altri di fogli multistrato di grafene CVD36. Di conseguenza, queste osservazioni indicano il processo di auto-piegatura non ha creato cambiamenti significativi nel grafene CVD e membrane GO (i materiali mantengono le proprietà intrinseche, e si verifica senza intercalazione chimica tra strati), dimostrando la robustezza del metodo segnalato.

Oltre a produrre cubetti di Cave, autoportante, poliedrici, il metodo di auto-piegatura impiegato qui permette per superficie patterning, costituita da metallo, isolanti e semiconduttori materiali sulle membrane del grafene 2D, da applicare ai cubi mentre mantenere le proprietà intrinseche del grafene. Questo consente lo sviluppo di dispositivi elettronici ed ottici, compresi sensori e circuiti elettrici, utilizzando i numerosi vantaggi di configurazioni 3D. Inoltre, poiché i processi utilizzati non sono limitati al solo materiali a base di grafene, questo metodo può essere applicato ad altri materiali 2D come dichalcogenides di metalli di transizione e il fosforo nero, consentendo in tal modo il nostro approccio di fabbricazione essere sfruttato in lo sviluppo di nuova generazione 3D reincarnazioni di materiali 2D.

Ad alta temperatura (~ 80 ° C) richiesta dal meccanismo pieghevole potrebbe essere problematica in applicazioni biomediche, a meno che il processo può essere ulteriormente ottimizzato per ridurre la temperatura pieghevole. Inoltre, il materiale di cerniera PR-2 non è un materiale biocompatibile. Gli studi futuri si concentreranno sullo sviluppo di materiali biocompatibili cerniera che rispondono a bassa temperatura (o bassa energia) come poliesteri e idrogel sintetico. Recentemente siamo stati in grado di produrre simili strutture tramite un meccanismo di auto-pieghevole telecomandato che potrebbe essere utile a questo proposito37.

Divulgazioni

Gli autori non hanno nulla a rivelare.

Riconoscimenti

Questo materiale si basa su lavori sostenuta mediante un fondo iniziale presso l'Università del Minnesota, città gemellate e un premio alla carriera di NSF (CMMI-1454293). Parti di questo lavoro sono state effettuate nella struttura caratterizzazione presso l'Università del Minnesota, un membro della rete di strutture di ricerca finanziato dal NSF materiali (tramite il programma MRSEC. Parti di questo lavoro sono state condotte nel centro di Nano del Minnesota, che è sostenuto dalla National Science Foundation attraverso il National Nano coordinato infrastruttura rete (NNCI) sotto Premio numero ECCS-1542202. C. D. riconosce sostegno da 3 M scienza e tecnologia Fellowship.

Materiali

| Name | Company | Catalog Number | Comments |

| Acetone | Fisher Chemical | A18P-4 | N/A |

| Aluminium oxide | Kurt J. Lesker Company | EVMALO-1-2.5 | 99.99% Pure |

| APS Copper Etchant 100 | Transene Company, Inc. | N/A | N/A |

| Camera (for 3D image) | Nikon | D5100 | 1080p Full HD, Effective pixels: 16.2 million, Sensorsize: 23.6 mm x 15.6 mm |

| CE-5 M Chromium Mask Etchant | Transene Company, Inc. | N/A | N/A |

| Chemical deposition growth (CVD) system | Customized | N/A | Lindberg/Blue Tube Furnace |

| Chromium | Kurt J. Lesker Company | EVMCR35J | 99.95% pure |

| Chromium Etchant 473 | Transene Company, Inc. | N/A | N/A |

| Copper | Kurt J. Lesker Company | EVMCU40QXQJ | 99.99% pure |

| Developer-1 (MF319 developer) | Microposit | 10018042 | N/A |

| Developer-2 (AZ developer) | Merck performance Materials Corp. | 1005422496 | N/A |

| Developer-3 (SU-8 developer) | MicroChem | NC9901158 | N/A |

| Digital Hot Plate | Thermo Scientific | HP131725 | Super-Nuvoa series, maximum temperature: 370 °C |

| E-Beam Evaporator System | Rocky Mountain Vacuum Tech. | N/A | RME-2000 |

| Graphene oxide | Goographene | N/A | Purity: ~ 99%; Single layer ratio: ~99%; 0.7-1.2 nm in thickness. |

| Isopropyl Alcohol | Fisher Chemical | A416-4 | N/A |

| Mask Aligner | Midas | MDA-400LJ | N/A |

| Microscope | Omax | NJF-120A | N/A |

| multiple polymethyl methacrylate (PMMA) | MicroChem | 950 PMMA A9 | N/A |

| Oxygen plasma | Technics Inc. | SERIES 800 | Microscale reactive ion etching (RIE) |

| Photoresist-1 (S1813 Photoresist) | Microposit | 10018348 | N/A |

| Photoresist-2 (SPR220 Photoresist) | MicroChem | SPR00220-7G | N/A |

| Photoresist-3 (SU-8 Photoresist) | MicroChem | SU-8-2010 | N/A |

| Profilometer | Tencor Instruments | N/A | Alpha-Step 200 |

| Raman | WITec Instruments Corp. | Alpha300R | Confocal Raman Microscope |

| Silicon Wafer | Siltronic AG | N/A | 100mm diameter, N-type, one-side polish, resitivity: 560-840 Ω•cm |

| Spinner | Best Tools | S0114031123 | SMART COATER 100 |

| Titanium | Kurt J. Lesker Company | EVMTI45QXQA | 99.99% Pure |

| Ultrasonic Cleaner | Crest Ultrasonics | N/A | Powersonic series |

Riferimenti

- Geim, A. K., Novoselov, K. S. The rise of graphene. Nature Materials. 6 (3), 183-191 (2007).

- Singh, V., et al. Graphene based materials: Past, present and future. Progress in Materials Science. 56 (8), 1178-1271 (2011).

- Bonaccorso, F., Sun, Z., Hasan, T., Ferrari, A. C. Graphene photonics and optoelectronics. Nature Photonics. 4 (9), 611-622 (2010).

- Wang, C., Li, D., Too, C. O., Wallace, G. G. Electrochemical Properties of Graphene Paper Electrodes Used in Lithium Batteries. Chemistry of Materials. 21 (13), 2604-2606 (2009).

- Bunch, J. S., et al. Electromechanical resonators from graphene sheets. Science. 315 (5811), 490-493 (2007).

- Menaa, F., Abdelghani, A., Menaa, B. Graphene nanomaterials as biocompatible and conductive scaffolds for stem cells: impact for tissue engineering and regenerative medicine. Journal of Tissue Engineering and Regenerative. 9 (12), 1321-1338 (2015).

- Han, M. Y., Özyilmaz, B., Zhang, Y., Kim, P. Energy band-gap engineering of graphene nanoribbons. Physical Review Letters. 98 (20), 206805(2007).

- Son, Y. W., Cohen, M. L., Louie, S. G. Half-metallic graphene nanoribbons. Nature. 444 (7117), 347-349 (2006).

- Yan, Q., et al. Intrinsic current− voltage characteristics of graphene nanoribbon transistors and effect of edge doping. Nano Letters. 7 (6), 1469-1473 (2007).

- Fei, Z., et al. Gate-tuning of graphene plasmons revealed by infrared nano-imaging. Nature. 487 (7405), 82-85 (2012).

- Joung, D., Zhai, L., Khondaker, S. I. Coulomb blockade and hopping conduction in graphene quantum dots array. Physical Review. B. 83 (11), 115323(2011).

- Bacon, M., Bradley, S. J., Nann, T. Graphene quantum dots. Particle & Particle Systems Characterization. 31 (4), 415-428 (2014).

- Blees, M. K., et al. Graphene kirigami. Nature. 524 (7564), 204-207 (2015).

- Michael Cai, W., et al. Mechanical instability driven self-assembly and architecturing of 2D materials. 2D Materials. 4 (2), 022002(2017).

- Shenoy, V. B., Gracias, D. H. Self-folding thin-film materials: From nanopolyhedra to graphene origami. MRS Bulletin. 37 (9), 847-854 (2012).

- Zhu, S., Li, T. Hydrogenation-Assisted Graphene Origami and Its Application in Programmable Molecular Mass Uptake, Storage, and Release. ACS Nano. 8 (3), 2864-2872 (2014).

- Zhang, L., Zeng, X., Wang, X. Programmable hydrogenation of graphene for novel nanocages. Scientific Reports. 3, 3162(2013).

- Vickery, J. L., Patil, A. J., Mann, S. Fabrication of Graphene-Polymer Nanocomposites With Higher-Order Three-Dimensional Architectures. Advanced Materials. 21 (21), 2180-2184 (2009).

- Yang, X., Zhu, J., Qiu, L., Li, D. Bioinspired effective prevention of restacking in multilayered graphene films: towards the next generation of high-performance supercapacitors. Advanced Materials. 23 (25), 2833-2838 (2011).

- Choi, B. G., Yang, M., Hong, W. H., Choi, J. W., Huh, Y. S. 3D macroporous graphene frameworks for supercapacitors with high energy and power densities. ACS Nano. 6 (5), 4020-4028 (2012).

- Niu, Z., Chen, J., Hng, H. H., Ma, J., Chen, X. A leavening strategy to prepare reduced graphene oxide foams. Advanced Materials. 24 (30), 4144-4150 (2012).

- Li, Y., et al. Growth of conformal graphene cages on micrometre-sized silicon particles as stable battery anodes. Nature Energy. 1 (2), (2016).

- Cho, J. H., Gracias, D. H. Self-Assembly of Lithographically Patterned Nanoparticles. Nano Letters. 9 (12), 4049-4052 (2009).

- Cho, J. H., Azam, A., Gracias, D. H. Three Dimensional Nanofabrication Using Surface Forces. Langmuir. 26 (21), 16534-16539 (2010).

- Dai, C., Cho, J. H. In Situ Monitored Self-Assembly of Three-Dimensional Polyhedral Nanostructures. Nano Letters. 16 (6), 3655-3660 (2016).

- Joung, D., et al. Self-Assembled Multifunctional 3D Microdevices. Advanced Electronic Materials. 2 (6), 1500459(2016).

- Joung, D., Gu, T., Cho, J. H. Tunable Optical Transparency in Self-Assembled Three-Dimensional Polyhedral Graphene Oxide. ACS Nano. 10 (10), 9586-9594 (2016).

- Joung, D., et al. Self-Assembled Three-Dimensional Graphene-Based Polyhedrons Inducing Volumetric Light Confinement. Nano Letters. 17 (3), 1987-1994 (2017).

- Lian, K., Ling, Z. G., Liu, C. Thermal stability of SU-8 fabricated microstructures as a function of photo initiator and exposure doses. Proceedings of SPIE. 4980, 209(2003).

- Winterstein, T., et al. SU-8 electrothermal actuators: Optimization of fabrication and excitation for long-term use. Micromachines. 5 (4), 1310-1322 (2014).

- Syms, R. R. A., Yeatman, E. M., Bright, V. M., Whitesides, G. M. Surface tension-powered self-assembly of microstructures - the state-of-the-art. Journal of Microelectromechanical Systems. 12 (4), 387-417 (2003).

- Xie, X., et al. Controlled fabrication of high-quality carbon nanoscrolls from monolayer graphene. Nano Letters. 9 (7), 2565-2570 (2009).

- Ferrari, A. C., Basko, D. M. Raman spectroscopy as a versatile tool for studying the properties of graphene. Nature Nanotechnology. 8 (4), 235-246 (2013).

- Childres, I., Jauregui, L. A., Park, W., Cao, H., Chen, Y. P. Raman spectroscopy of graphene and related materials. New developments in photon and materials research. Jang, J. I. , Nova Science Publishers. Hauppauge NY. (2013).

- Polsen, E. S., McNerny, D. Q., Viswanath, B., Pattinson, S. W., Hart, A. J. High-speed roll-to-roll manufacturing of graphene using a concentric tube CVD reactor. Scientific Reports. , 5(2015).

- Wu, T., Shen, H., Sun, L., You, J., Yue, Z. Three step fabrication of graphene at low temperature by remote plasma enhanced chemical vapor deposition. RSC Advances. 3 (24), 9544-9549 (2013).

- Liu, C., Schauff, J., Joung, D., Cho, J. H. Remotely controlled microscale 3D self-assembly using microwave energy. Advanced Materials Technologies. 2 (8), 1700035(2017).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon

Utilizziamo i cookies per migliorare la tua esperienza sul nostro sito web.

Continuando a utilizzare il nostro sito web o cliccando “Continua”, accetti l'utilizzo dei cookies.