Method Article

יצירת מפרקים הברכיים באמצעות חיכוך מערבבים ריתוך ספוט על DP780 פלדה

In This Article

Summary

כאן, אנו מציגים את החיכוך מהומה ריתוך נקודה (FSSW) פרוטוקול על השלב כפול 780 פלדה. סיכת כלי עם סיבוב במהירות גבוהה מייצר חום מחיכוך כדי לרכך את החומר, ולאחר מכן, את הסיכה צולל לתוך 2 מפרקים גיליון ליצור את המפרק הברכיים.

Abstract

החיכוך מעורר ריתוך נקודה (FSSW-מז), נגזרת של החיכוך מעורר ריתוך (FSSW), היא טכניקה מוצק מדינה ריתוך שפותחה בשנת 1991. יישום תעשייתי נמצא בתעשיית הרכב ב 2003 עבור סגסוגת אלומיניום ששימש בדלתות האחוריות של מכוניות. החיכוך מהומה ריתוך נקודה משמש בעיקר על סגסוגות אל ליצור המפרקים הברכיים. היתרונות של ריתוך נקודה מעורר חיכוך לכלול כמעט 80% טמפרטורת ההיתוך המוריד את הדפורמציה תרמית מבלי להתיז לעומת ריתוך ספוט התנגדות. החיכוך מהומה ריתוך ספוט כולל 3 שלבים: עוז, זע, ו הנסיגה. במחקר הנוכחי, חומרים אחרים כולל פלדה בחוזק גבוה משמשים גם בשיטת החיכוך מעורר ליצור מפרקים. DP780, שתהליך הריתוך המסורתי שלו כרוך בשימוש בריתוך ספוט התנגדות, הוא אחד מכמה חומרי פלדה בעלי כוח גבוה בשימוש בתעשיית הרכב. בנייר זה, DP780 שימש לריתוך מעורר חיכוך הנקודה, ואת המיקרומבנה שלה מיקרוקשיות נמדדו. הנתונים המיקרומבנה הראו כי היה אזור היתוך עם דגנים עדינים אזור אפקט חום עם האי martensite. תוצאות המיקרוקשיות מצביעות על כך שהאזור המרכזי הציג מידה רבה יותר של קשיות בהשוואה לבסיס המתכת. כל הנתונים מציינים כי החיכוך מעורר מהומה ריתוך ספוט המשמש בשלב כפול פלדה 780 יכול ליצור מפרק הברכיים טוב. בעתיד, החיכוך ריתוך נקודה מהומה יכול לשמש ריתוך פלדה בעוצמה גבוהה להחיל תהליכי ייצור תעשייתיים.

Introduction

החיכוך מעורר ריתוך (FSW) דווחה לראשונה בשנת 1991 בשעה TWI, אבנגטון, בריטניה1. בשנת 2003, פיצ'יני וסבובוודה קבעו שיטה מעולה לשיפור היתרונות של FSW המכונה ריתוך ספוט מעורר חיכוך (FSW-מז) לשימוש בתהליכי ייצור רכב מסחרי2. השיטה FSSW-מז כרוכה ביצירת מפרק הברכיים ספוט ללא שטח בצובר נמס. הפיתוח החשוב ביותר לשימוש ב-FSSW-מז הינו בסגסוגות אלומיניום, כאשר הסגסוגת של הסגסוגות מהוות בתהליך הריתוך בתנאי טמפרטורה גבוהה. הדוגמה המוצלחת הראשונה היתה בתעשיית הרכב, שבו fssw ' היה בשימוש בייצור הדלת האחורית כולה של RX-81,3,4.

בינתיים, פלדה בחוזק גבוה הוא החומר הדומיננטי של גוף המכונית, במיוחד פלדה בשלב כפול. הספרות מצביעה על כך DP600 המיוצר עם FSSW-מז יכולים להיות בעלי אותם תכונות כמו מתכת בסיס, שבו כל אזורי ריתוך יש מיקרובנים דומים ודרגות של קשיות5. שיטות FSSW-מע לשימוש בפלדת DP על המיקרומבנה שלהם של אזור המהומה (SZ), את האזור תרמוס-מכני מושפע (TMAZ), ואת מודל הכישלון של DP590 ו DP600 פלדה נחקרו על ידי כמה חוקרים. הם הבחינו הבדלים בעקביות של המיקרו מבנה (פריט, ביינניט, ו martensite) של DP590 ו DP600 פלדה במהירויות סיבוב שונים6,7,8,9,10. כמה חוקרים ניהלו מחקרים השוואתיים של fssw ו rsw עבור DP780 פלדה8,9. הם דיווחו כי הצטרפות עוד פעמים ומהירויות סיבוב הכלי גבוה יותר הביא שטח מליטה מוגבר עבור כל צולל, אשר הוביל כוח להטות גבוה יותר והעביר את המצב מתוך פנים משולבת למשוך החוצה. הם גם הגיעו כי FSSW-מז היה בעל כוח גבוה יותר מאשר RSW. תהליך FSSW-מז כולל 3 שלבים: עוז, ערבוב ונסיגה. הצעד הראשון הוא צולל עם סיכת הכלי סיבוב קרוב לגיליון של מפרק הברכיים מחובר לתוך הסדין. הכתף הסיבוב הכלי בתהליך FSSW-מז יכול ליצור חום פריקטבי. בשלב השני, החום יכול לרכך את הסדין ולהקל על חיבור של סיכת הכלי לתוך הסדין, כמו גם לשכון בחומרים כדי לערבב שתי חתיכות עבודה יחד לערבב סביב האזור סיכה. לבסוף, הלחץ מתוך הכתף הכלי לחץ על חתיכות העבודה יכול לשפר את ההתחברות. לאחר תהליך הריתוך, את הסיכה יכול להיות החזרתי מחור המנעול. היתרונות של FSSW לעומת RSW הם טמפרטורת ריתוך נמוכה יותר, לא מתיז, ויציבות יותר בתהליך הייצור.

למרות שמחקרים על FSSW-in של פלדות מתקדמות בעוצמה גבוהה (AHSS) דווחו על ידי חוקרים שונים, מחקרים על FSSW-מז של DP590, DP600, ו DP780 התמקדו במיקרו מבנה ובדגמי מכני וכישלון באמצעות תהליך שונות פרמטרים. במחקר הנוכחי, FSSW-מז של DP780 פלדה נחשבה. פרוטוקול ה-FSSW-מז דווח בפרוטרוט, והקושי הפרטני באזור המהומה, האזור המושפע מכנית, והאזור המושפע מחום, כמו גם מתכת הבסיס הוערכו על בסיס המיקרוקשיות הנמדד.

עם הצמיחה המתמשכת והביקוש הכבד להפחתת משקל בתעשיות הרכב והחלל, תעשיית הרכב הראתה עניין גובר במפרקים AHSS והברכיים. לדוגמה, גוף פלדה קונבנציונאלי של מכונית, בממוצע, יש יותר מ 2,000 ספוט ריתוך המפרקים הברכיים11. ישנם 3 תהליכים ריתוך נפוץ עבור המפרקים הברכיים בשימוש בתעשייה, כולל ריתוך ספוט התנגדות, ריתוך ספוט לייזר, וחיכוך ספוט ריתוך12. דרך אחת להקטין את המשקל היא באמצעות פלדות מתקדמות בעוצמה גבוהה (AHSS). החומרים הפופולריים ביותר הם בפאזה כפולה והנגרמת המושרה (טיול) פלדות, אשר משמשות יותר ויותר בתעשיית כלי רכב13,14,15,16. מכיוון שתעשיית הרכב הגדילה את תקני כוח בשל צריכת דלק משופרת וקליטת אנרגיה התרסקות תחת משקל הרכב ירד, השימוש בחומרים שונים ותהליכי ריתוך הוא הופך בעיה חשובה.

Protocol

1. הכנת חומר

הערה: מחשב את 1.6 mm עבה גיליונות DP780 לתוך 40 מ"מ x 125 מ"מ קופונים. מפרקי FSSW-מז מתוכננים בתור הטיית דגימות לבדיקות מכניות. הצטרפות 2 125 מ"מ על ידי גיליונות 40 mm עם 35 מ"מ על ידי 40 mm חפיפה בעקבות RSW תקן ISO NF 18278-2; 2005. מעצב הגיאומטריה פוליגבישי יהלום עם כתף חרוט קטופה. עיצוב הגיאומטריה מוצג באיור 1a. קוטר הסיכה הוא 5 מ"מ; האורך הוא 2.5 מ"מ, ורוחב הכתפיים הוא 10 מ"מ. סיכת הכלי האמיתי מוצגת באיור 1b.

- הנחיות בטיחות

- השתמש במכשירים כגון ברדס או באפין, משקפי מגן, וכפפות להגנה.

- . תעמדו מאחורי המכסה או הכיפה להרכיב משקפי וכפפות כדי למנוע מגע התזה או נזק לחום.

- הגדרת מכונת FSSW-מז

- מייצרים את כל המישקים באמצעות מכונת ריתוך מעורר החיכוך מתוצרת MIRDC.

- הקלט את כוח הציר Z ואת עומק החדירה במהלך כל פעולת הצטרפות באמצעות מערכת רכישת הנתונים המוטבעת (DAQ).

- הגדרות פרמטר

- במחקר זה, להשתמש בפרמטרים הבאים: סיכת הכלי מהירות סיבוב של 2,500 סל ד, 4 s של סיכת הכלי לשכון זמן, ושיעור pf 0.5 mm/s של סיכת הכלי לצלול לתוך הסדין.

- מטב את הפרמטרים עבור האופרטור. טווח מהירות הסיבוב הוא 1,000-2,500 rpm. מגוון הזמן לשכון יכול להיות מ 2-10 s, ואת קצב הצלילה יכול להיות 0.1-0.5 מ"מ/s.

2. נוהל

הערה: מרחב העבודה מוצג באיור 2. כל שגרות הייצור מושלמות במרחב העבודה. לפני ההליך, רצפי תהליך ריתוך מורכבים שילוב של סיבובים כלים ומעמקי החדירה, כמו גם סדרה של רצפים כולל טרום חימום, צולל, מגורים, נסוג, ולאחר החימום. כל השלבים מוצגים באיור 3 בצורת תרשים זרימה של עבודה.

- הכנה לחומר DP780

- לפני תהליך הריתוך, ודא כי אין מצעים הטומאה מזהם את חתיכות העבודה. השתמש בדים מיקרו סיבים סרוגים לנגב את פני השטח של לחומר כדי לחסל חלקיקים קטנים.

- מניחים את DP780 לחומר, ומלחציים 2 DP780 גיליונות (גודל: 125 mm x 40 מ"מ) עם חפיפה של 35 mm. תקן את חתיכות העבודה הנקיות על הסדן כדי למנוע הסטה.

- ודא כי הסיכה נקייה כדי למנוע זיהום המצע טמא. השתמש בבדים מיקרופייבר סרוג כדי לנגב את פני השטח של סיכת הכלי כדי למנוע חלקיקים קטנים.

- תקן את הסיכה עם מהדק במחשב.

- לעזאזל על סיכת הכלי הדוק שוב להידוק הכלי סיכת.

- שים לב לשלב הצמדת הסיכות. ודא כי הסיכה מהודק ללחץ במכונה כדי למנוע סכנה. הכלי המסתובב מוקף בטבעת לחיצה שאינה מסתובבת, שבה העבודות מוקפות בחוזקה אחד נגד השני לפני ובמהלך הריתוך על-ידי החלת כוח לחיצה. האיור המוצג באיור 3a מציין את טבעת המלחציים המשמשת לתיקון סיכת הכלי. לאחר שלב זה, ההפקה מוצגת בתרשים הזרימה.

- . להבטיח בטיחות

- ודא כי סיכת סיבוב במהירות גבוהה ללא טבעת מלחציים מרפה. כאשר סיכת הכלי מונחת על המחשב, ודא כי סיכת הכלי אינה נפרדת מהמהדק במהלך הסיבוב מטעמי בטיחות. סיכת הכלי משתמשת בקצב סיבוב נמוך בין 10 כדי 100 סל ד בתוך דקה אחת. המהירות יכולה להאיץ מ-100 עד 1,000 סל"ד בתוך דקה אחת (איור 3b).

- הגדרות מחשב

- השתמש בפרמטרים הבאים: מהירות הסיבוב של 3,000 סל ד, ששכון של 4 s, ושיעור צלילה של 0.5 מ"מ/s (איור 3 ג).

- כיול את מיקום הריתוך (איור 3d והמוצר האמיתי המוצג באיור 4a).

- הגדר את הסיכה במכונת הרתך במקום המהומה. הפער בין הסיכה לחומר הוא קטן יותר 5 ס מ כדי לכייל את המיקום המשותף. לאחר אישור המיקום, לעבור אל תהליך הריתוך.

- במהלך הריתוך, לבש משקפי מגן וכפפות כדי למנוע פציעה.

- התחל את תהליך הריתוך עם הכלי תחת סיבוב במהירות גבוהה כדי לצלול את הסיכה הכלי לתוך החומר. הכתף הכלי מקשר את חתיכות העבודה ועוצר את הסיבוב וממופרע הזה בו את הסיכה.

- צולל

- . תדליק את כפתור המהומה כאשר המכונה מתחמם, לוודא כי סיכת הכלי הוא בעקביות הפעלה במהירות סיבוב 2,500 rpm. ודא כי סיכת הכלי מהודק היטב תחת סיבוב במהירות גבוהה ב-2,500 סל ד. הסיכה צולל לתוך היצירות תחת סיבוב במהירות גבוהה ואת הכתף לקשר את היצירות במהירות זוויתית גבוהה (איור 3e). המוצר האמיתי מוצג באיור 4b.

- ערבוב

- כמו סיכת הכלי צלל ממשיך זע לחומר, לרכך את הממשק של הפין ואת החומר מהחום החיכוך כדי ליצור את התבואה. כאשר הכתף של סיכת הכלי בא במגע עם החלק העליון של לחומר, לעצור את התהליך, כי הסיבוב הגבוה של סיכת הכלי יכול ליצור טמפרטורות גבוהות. חשוב לענוד ציוד מגן המבטיח בטיחות תפעולית (ראה איור 3f). המוצר האמיתי מוצג באיור 4c.

- נסוג

- ציירו את סיכת הכלי בכיוון האנכי. לאחר ההליך, הסיכה יוצרת נקודת ריתוך חור מפתח במפרק הברכיים. שימו לב כי החיכוך לרתך ספוט לריתוך עוצר בשלב זה (איור 3g). המוצר האמיתי מוצג באיור 4e.

- הסר את פריטי העבודה.

- . כבה את מכונת החשמל

- לאחר הריתוך הוא סיים, להסיר את פיסות העבודה מן הסדן. צפו בדגימות של סדקים וחוסר היתוך.

- הסר את סיכת הכלי.

- לאחר ההליך, הסר את סיכת הכלי מהטבעת התפס. הופעתו של סיכת הכלי נצפתה ונבדקה (איור 5).

3. הערכת נכסים מכניים

- בחינת מיקרוסקופיה של הרתדים (איור קשיח 3h)

- הכנה לדוגמא מיקרוסקופית

- מדדו את אזור חתך הרוחב של האזור בונדד באמצעות תמונת מיקרוסקופ אופטי וניתוח התמונה אלקטרון משני. להכין את דגימות מיקרוסקופיים באמצעות נייר סיליקון מקורקע קרביד עם גודל של אומץ החל מ 200 אל 2,000 החל בגודל של חצץ של 200 והגדלת ברצף. פולנית דגימות עם 0.03% אלומינה ו לחרוט עם פתרון 4% nital עבור 7 – 10 s בטמפרטורת החדר.

- תצפית מיקרוסקופית

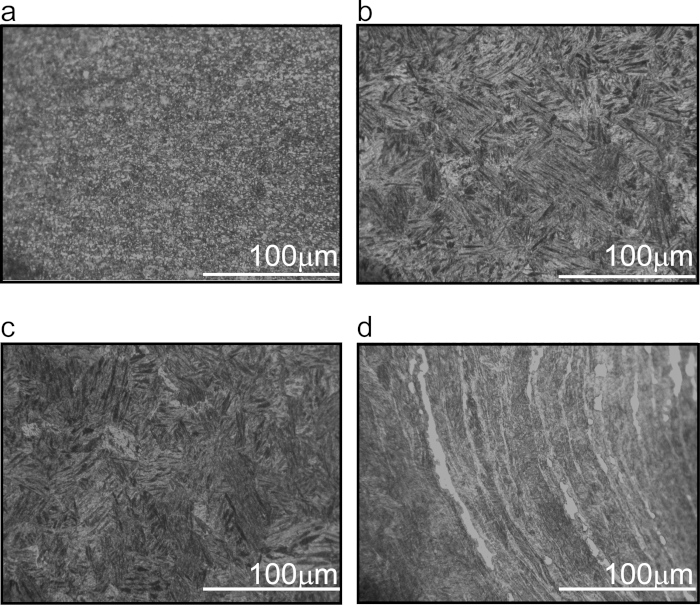

- להתבונן ולאפיין את המיקרומבנים בעזרת מיקרוסקופ אופטי וסריקת מיקרוסקופ אלקטרוני. השתמש במתח של 20 kV, ומרחק עבודה של 10 μm. מהמיקרוסקופיה האופטית, ניתן לקבוע כל קו סדק זעיר או חוסר באזור היתוך. השתמשו בסריקת מיקרוסקופ אלקטרוני כדי לנתח את התפלגות המרטזיט ואת ההתפלגות האוסטנמית ואת גודל התבואה.

- מיקרוקשיות

- בדוק את ניסויי המיקרו קשיות יותר מ -3 פעמים. הערכים היו קטנים מדי כדי לציין בבהירות את סטיית התקן.

- לחץ על כניסות יהלום עם 300 g מבחן עומס לבדוק 0.5 mm לכל מבחן.

- לנהל את בדיקות microhardness של גיליון פלדה DP780 באמצעות מכונת בדיקות מיקרו קשיות עם עומס 300 g ו זמן ההמתנה של 15 s. בדיקות המיקרוקשיות חשפו את התפלגות הקשיות ואת ערכי קשיות הפרט באזור המהומה, הthermomechanical להשפיע על האזור, החום מושפע האזור, ו בבסיס המתכת של הרתדים.

תוצאות

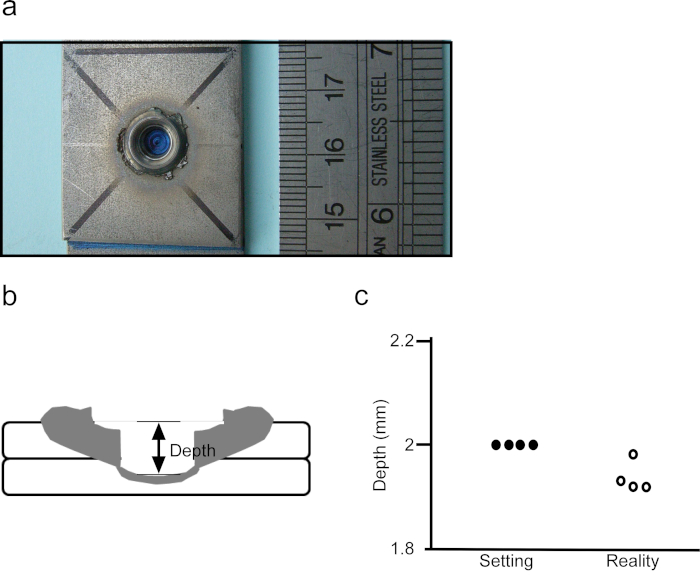

יש דיאגרמה באיור 3 המדגימה כי החיכוך מעורר מהומה התהליך ריתוך מורכב 3 חלקים: צולל (איור 3e), ערבוב (איור 3e), ונסוג (איור 3e). במחקר שלנו, ניתן ליצור את נקודת הריתוך. עומק החדירה הוא גורם אחד שהוערכה. באיור 6a, fssw-מז יוצר את חור המנעול במרכז כדי ליצור את המפרק עבור 2 גיליונות. עומק המדידה של חור המנעול הוא מהדף העליון למשטח התחתון של חור המנעול (איור 6b). ערכי המדידה מוצגים באיור 6c, שעבורם ערכי ההגדרה הם 2 ס"מ והערכים הממשיים הם 1.92 ל-1.98 ס"מ. באיור 7, התמונה מציגה את התצוגה הכוללת של חור המפתח של נקודת הריתוך בגיליון DP780. הניתוח של מבנה המיקרו מתכת הבסיס הראה איי מרטזיט במטריקס (איור 8a). המיקרומבנים של tmaz ליד חור המנעול להראות תערובת של המחט כמו מרטנזיט ופריט משובח (איור 8b,c). האזור מהומה סביב חור המנעול חשף מאראטזיט דגנים ופורמי (איור 8d).

Hsu ואח '25 למד את קשיות המתכת הבסיסית בהשוואה לתכונת החומר המקורי. באזור רודפת intercritical, ערך הקשיות נמצא בטווח של כ 310 כדי 330 Hv. קשיות של TMAZ היה כ 360 Hv. הקשיות באזור מהומה של חיכוך מעורר מהומה במקום הוא גבוה באופן משמעותי מאשר באזורים אחרים; הערכים נמצאו להיות 370 Hv (איור 9, השתנה מ-hv et al.25). אם תהליך הריתוך אינו מוצלח, יהיו כמה סדקים וחוסר היתוך באזור הריתוך.

איור 1. דיאגרמה של סיכת הכלי.

(א) הגודל והגיאומטריה של סיכת הכלי (ב) סיכת הכלי בפועל לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

איור 2. דיאגרמה המדגימה את מרחב העבודה. אנא לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

. איור 3 תרשים זרימה כדי להמחיש את תהליך החיכוך של מהומה במקום.

(א) הגדרת מחשב (c) (ב) בטיחות (ד) (ב)הגדרה (ה) מאושרת (ה) (ב) (ב) (ז) (ב) (א) (ב) לאימות (2) הגדרות מכניות של המפרקים אנא לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

איור 4. . תהליך הריתוך (א) כיול (ב) צולל (ג) זע (ד) מתחיל נא לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

איור 5. דיאגרמה המציגה את הסיכה שבשימוש. הפינים צורכים בטמפרטורות גבוהות. אנא לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

. איור 6 אישור עומק השכון באמצעות השוואה בין ההגדרות.

(א) תצוגת המאקרו של fssw-מז יוצרת את חור המנעול. (ב) דיאגרמה המדגימה את מדידת המעמקים (ג) העומקים השוכנים בעומק 2 ס מ. ערכי המדידה בפועל נעים בין 1.92 ל-1.98 ס"מ. נא לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

איור 7. מבט כולל על ריתוך נקודה החיכוך מעורר. האזור שנותח הכיל 4 חלקים: (I) בסיס מתכת (II) רודפת (III) TMAZ, ו (IV) אזור המהומה. אנא לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

איור 8. הרכב המיקרומבנה של המפרק שנוצר באמצעות FSSW-מז. (א) בסיס מתכת: המתכת הבסיסית של העבודות העבודה מורכבת של DP 780 גיליונות. המתכת הבסיסית לא מראה שינוי במאפייני החומר (ב) רודפת: המחזור התרמי סביב האתר ריתוך עם העברת חום. רודפת האזור מציג את האיים מרטנזיט. (ג) tmaz: thermomechanically האזור המושפע סביב אזור המהומה. את המחט כמו מרטנזיט ופריט הטוב ביותר המוצג באזור tmaz. (ד) מהומה באזור: חור הסיכה שנוצר בתהליך הריתוך עם היווצרות של גרגרים מרריזציה. דגנים עדינים קטן יותר 10 יקרומטר הופיעו באזור מהומה. אנא לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

איור 9. ערכי microhardness של החומר נבדק באמצעות מכונת מבחן וויקרס עם משקל טעינה של 300 g הוחזק עבור 15 s. דמות זו שונתה מ-Hsu et al.25. אנא לחץ כאן כדי להציג גירסה גדולה יותר של איור זה.

Discussion

השלב הצולל הוא החשוב ביותר בתהליך FSSW-מז. ללא חום חיכוך מספיק בא מהכתף של הסיכה כדי לרכך את החומר, הסיכה יהיה שבר. הגיאומטריה כלי, מהירות סיבוב, זמן להתעכב, הכלי חדירה עומק26 פרמטרים של התהליך fssw לשחק תפקיד קריטי בקביעת השלמות המשותפת. ה-TPD והגיאומטריה של הכלי27 במיוחד יש השפעה חשובה על הרתעות ומאפיינים משותפים דווח.

הגאומטריה של הפינים היו גליליות, "הטיה", טריחליל מושלם, "הטיית-טריחליל", "להטות" ומערבבים מחדש שעוצבו על ידי TWI28. הם מתאימים ריתוך בתחת אבל לא עבור ריתוך הברכיים כי התנועה כלי מומנט ריתוך יכול להיות מופחת על ידי כוח החוצה שנגרמו על ידי ערבוב אינטנסיבי. מערבבים-טריחליל, א-הטיה, ו-לערבב מחדש סיכות כלי מתאימים ריתוך הברכיים; העיצוב נועד להגדיל את נפח הסחף של הסיכה כדי להרחיב את אזור המהומה כדי ליצור מפרק הברכיים הרחבה יותר של29. בינתיים, במהלך FSSW-מז, החיכוך מייצר חום בממשק של הכלי מסתובבת ואת פיסת העבודה. הגיאומטריה של כלי ופרמטרי FSSW-מז משפיעים על עוצמת ה-FSSW-מז4. הכתף והסיכה של הכלי הם החלקים העיקריים של הכלי FSSW-מז5. הסיכה מפיקה חום חיכוך, מבטלת את החומר סביבו, ומעוררת את החומר המחומם6. הגודל7, זווית8, כיוון הליך משנה9, אורך10 ו פרופיל11 של הפין תלוי היווצרות גוש. בינתיים, הכתף של הכלי מייצרת חום במהלך תהליך FSSW-מז, מחשל את החומר המחומם, מונע גירוש חומרי ומסייעת לתנועה חומרית סביב הכלי12. הגודל והקונחלל של הכתף הם גם גורמים חשובים בחיכוך מהומה במקום ריתוך13.

חומרי סיכה מורכבים המרכיבים הבאים: 12% Cr פלדה, פחמן נמוך פלדה, מו ו-w סגסוגת, w סגסוגת, polycrystalline מעוקב בורון ניטריד (pcbn), ו בורון מעוקב polycrystalline. מכיוון ללבוש כלי התרחשה בתקופה צולל בשלב הראשוני של ריתוך, הכלי דפורמציה וללבישה לשפשף יכול להימצא בכלי. בעיה זו ניתן לפתור על ידי בחירת חומר מתאים סיכה כי הוא קשה והוא יכול לעמוד בטמפרטורות גבוהות לעומת עבודות העבודה להגברת החיים בכלי. במחקר שלנו, השתמשנו יהלום פוליגביש כדי לרתך את החומר.

אורך הסיכה ועומק החדירה הם גם גורמים שיכולים להשפיע על ההעמסה המרבית בתהליך הריתוך. זה כבר הצביע כי יהיה מוגבר הכלי חדירה עומק ואורך סיכה ירד, וכתוצאה מכך2גבוה יותר.

שיעור הסיבוב הוא גורם חשוב המוביל את החיכוך סיכה על פיסות העבודה כדי להתחיל את תהליך הריתוך. מהירות החל מ 300-1000 סל ד ניתן להשתמש כדי לזהות את טמפרטורת שיא מ 430 כ 470 ° c באזור מרכז ריתוך. הרחק מאזור הריתוך, אזור אפקט החום הציג ירידה בטמפרטורה עד 350 ° c עבור סגסוגת אל (6061Al-T6)30. מהפניות אחרות, מצב החיכוך במהירות סיבוב נמוכה עם מקל יכול להפוך מקל/להחליק במהירויות גבוהות. קצב הסיבוב הוא הגורם העיקרי המוביל את הדור של החום הדרוש כדי לזייף את החומר. בעבר, מחקרים התמקדו בסגסוגת אל. עם זאת, במחקר שלנו, ההתמקדות היא על פלדה DP. אין ערך בדיקה שעליו יש לזהות את הטמפרטורה. עם זאת, מבוסס על העובדה כי המיקרו מבנה ב קו האמצע הציג בסדר martensite תבואה, ניתן להסיק כי טמפרטורת המצע חרג תקן Ac3.

המחקר של עבודות העבודה FSSW-מז בעבר מרוכז על סגסוגות אלומיניום, כי טמפרטורת ההיתוך נמוכה בריתוך מתכת מוביל מומים וכוח נמוך הדורשים להיות קבוע דרך FSSW-מז. מאז פותחה FSSW-מז, חומרים שונים שימשו, כולל פלדה קל. סוגים שונים של פלדה DP מרותך עם סגסוגות אל הם אזורים חדשים לחקירה. בהתבסס על יישומים מסחריים, FSSW-מז יכול להיות שיטה שימושית עבור סגסוגות שונות של רכיבים המשמשים בייצור תעשייתי עקב חיסכון במונחים של זמן ועלות.

Disclosures

. למחברים אין מה לגלות

Acknowledgements

אנו מודים לד ר ק. ג. יאנג בחברת הפלדה הסינית לתמיכה חומרית ורוצים להביע את תודתנו לאדון וואנג, ק. ק. וואנג, ו-B. Y הונג ב-MIRDC לקבלת סיוע לחברת FSSW-מז הניסיונית. מחקר זה נתמך על ידי המרכז למחקר ופיתוח של תעשיות מתכת, קאושיונג, טייוואן, ROC.

Materials

| Name | Company | Catalog Number | Comments |

| anvil | MIRDC | made by MIRDC | |

| DP780 | China steel Corporation | CSC DP780 | |

| stir spot welder machine | MIRDC | made by MIRDC | |

| tool pin | KINIK COMPANY | DBN2B005B |

References

- . Mazda Develops World’s First Aluminum Joining Technology Using Friction Heat Available from: https://www2.mazda.com/en/publicity/release/archive/2003/200302/0227e.html (2003)

- Piccini, J. M., Svoboda, H. G. Effect of pin length on Friction Stir Spot Welding (FSSW) of dissimilar Aluminum-steel joints. Procedia Materials Science. 9, 504-513 (2015).

- Iwashita, T. . Method and Apparatus for joining. , (2003).

- Allen, C. D., Arbegast, W. J. Evaluation of Friction Spot Welds in Aluminium Alloys. SAE Technical. , (2005).

- Feng, Z., et al. . Friction Stir Spot Welding of Advanced HighStrength Steels - a Feasibility Study. , (2005).

- Miles, M. P., Nelson, T. W., Steel, R., Olsen, E., Gallagher, M. Effect of friction stir welding conditions on properties and microstructures of high strength automotive steel. Science and Technology of Welding and Joining. 14 (3), 228-232 (2009).

- Feng, Z., et al. Friction stir spot welding of advanced high-Strength steels-a feasibility study. SAE Technical Paper Series 2005-01-1248. , (2005).

- Santella, M., Hovanski, Y., Frederick, A., Grant, G., Dahl, M. Friction stir spot welding of DP780 carbon steel. Science and Technology of Welding and Joining. 15 (4), 271-278 (2010).

- Saunders, N., et al. Joint strength in high speed friction stir spot welded DP 980 steel. International Journal of Precision Engineering and Manufacturing. 15 (5), 841-848 (2014).

- Khan, M. I., et al. Resistance and friction stir spot welding of DP600: a comparative study. Science and Technology of Welding and Joining. 12 (2), 175-182 (2007).

- Sarkar, R., Sengupta, S., Pal, T. K., Shome, M. Microstructure and Mechanical Properties of Friction Stir Spot-Welded IF/DP Dissimilar Steel Joints. Metallurgical and Materials Transactions A. 46 (11), 5182-5200 (2015).

- Yang, X. W., Fu, T., Li, W. Y. Friction Stir Spot Welding: A Review on Joint Macro- and Microstructure, Property, and Process Modelling. Advances in Materials Science and Engineering. 2014, 11 (2014).

- Esther, T. A., Stephen, A. A., DebRoy, T., et al. Trends in Welding Research 2012: Proceedings of the 9th International Conference. Materials Characterisation of Friction Stir Processed 6082 Aluminum Alloy. , 548-551 (2012).

- Ghosh, P. K., et al. Influence of Weld Thermal Cycle on Properties of Flash Butt Welded Mn-Cr-Mo Dual Phase Steel. ISIJ International. 33 (7), 807-815 (1993).

- Schultz, R. A. . Metallic materials trends for north American light vehicles. , (2007).

- Horvath, C. . Material challenges facing the automotive and steel industries from globalization. , (2007).

- Pouranvari, M., Marashi, S. P. H. Critical review of automotive steels spot welding: process, structure and properties. Science and Technology of Welding and Joining. 18 (5), 361-403 (2013).

- Khan, M. S., et al. Welding behaviour, microstructure and mechanical properties of dissimilar resistance spot welds between galvannealed HSLA350 and DP600 steels. Science and Technology of Welding and Joining. 14 (7), 616-625 (2009).

- Ma, C., et al. Microstructure and fracture characteristics of spot-welded DP600 steel. Materials Science and Engineering: A. 485 (1), 334-346 (2008).

- Hilditch, T. B., Speer, J. G., Matlock, D. K. Effect of susceptibility to interfacial fracture on fatigue properties of spot-welded high strength sheet steel. Materials & Design. 28 (10), 2566-2576 (2007).

- Yan, B., Zhu, H., Lalam, S. H., Baczkowski, S., Coon, T. Spot Weld Fatigue of Dual Phase Steels. SAE Technical Paper Series 2004-01-0511. , (2004).

- Wilson, R. B., Fine, T. E. Fatigue behavior of spot welded high strength joints. SAE Technical Paper Series 1981-02-01. , (1981).

- Sun, X., Stephens, E. V., Khaleel, M. A. Effects of fusion zone size and failure mode on peak load and energy absorption of advanced high strength steel spot welds under lap shear loading conditions. Engineering Failure Analysis. 15 (4), 356-367 (2008).

- Pouranvari, M., Mousavizadeh, S. M., Marashi, S. P. H., Goodarzi, M., Ghorbani, M. Influence of fusion zone size and failure mode on mechanical performance of dissimilar resistance spot welds of AISI 1008 low carbon steel and DP600 advanced high strength steel. Materials & Design. 32 (3), 1390-1398 (2011).

- Hsu, T. -. I., Wu, L. -. T., Tsai, M. -. H. Resistance and friction stir spot welding of dual-phase (DP 780)—a comparative study. The International Journal of Advanced Manufacturing Technology. , (2018).

- Piccini, J. M., Svoboda, H. G. Effect of the tool penetration depth in Friction Stir Spot Welding (FSSW) of dissimilar aluminum alloys. Procedia Materials Science. 8, 868-877 (2015).

- Aissani, M., Gachi, S., Boubenider, F., Benkedda, Y. Design and Optimization of Friction Stir Welding Tool. Materials and Manufacturing Processes. 25 (11), 1199-1205 (2010).

- Zhang, Y. N., Cao, X., Larose, S., Wanjara, P. Review of tools for friction stir welding and processing. Canadian Metallurgical Quarterly. 51 (3), 250-261 (2013).

- Nandan, R., DebRoy, T., Bhadeshia, H. K. D. H. Recent advances in friction-stir welding – Process, weldment structure and properties. Progress in Materials Science. 53 (6), 980-1023 (2008).

- Tang, W., Guo, X., McClure, J., Murr, L., Nunes, A. C. . Heat Input and Temperature Distribution in Friction Stir Welding. 7, (1998).

Reprints and Permissions

Request permission to reuse the text or figures of this JoVE article

Request PermissionExplore More Articles

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. All rights reserved