回流比对塔板蒸馏效率的影响

Overview

资料来源: 凯瑞先生和迈克尔 g. 本顿, 路易斯安那州立大学化学工程系, 巴吞鲁日, LA

托盘和填料列通常用于蒸馏、吸收和剥离分离操作。1,2本实验的目的是将醇 (甲醇、异丙醇) 和水的混合物蒸馏到筛塔托盘柱中, 并考察基于平衡假设的简单蒸馏理论是如何被遵循的。筛板在液体和蒸气之间提供最大的界面面积。一个 P & ID 示意图的筛子托盘 (每个托盘包含孔在一个支持板) 蒸馏系统可以找到附录 a。

在这个演示中, 托盘蒸馏装置 (TDU) 开始在全回流模式。当达到稳定的回流鼓水平后, 通过调整底部、馏分和回流流量控制器, 以保持回流鼓和再沸器的稳定水平, 并保持目标回流比, 以此来实现对有限回流模式的切换。d = L/d。一旦达到稳定状态 (至少需要90分钟), 液体样品将从回流鼓、再沸器和每个托盘上抽取, 并在气相色谱仪中进行分析。一个典型的协议是调查的影响, 回流比广泛范围。从样品分析, 托盘效率可以确定所有三组件的所有六托盘假设恒摩尔溢出 (麦凯布-蒂勒方法)。该结果也可以模拟使用平衡过程模拟器, 如果可用。这两种方法也可以用来确定托盘的整体效率。此外, 可以执行质量平衡的数据调节, 以确定是否存在总测量误差。任何分离或单元操作教科书涵盖了蒸馏的基本原理, 包括基本概念, 如回流比, 默里夫效率和麦凯布蒂勒方法和图表。2

Principles

所有的蒸馏过程都依赖于交换质量的接触中的气相和液相之间的成分差异。在蒸馏塔中 , 密度的差异会导致蒸汽向上面的阶段流动 , 重力导致液体向向托盘。为了使每个托盘的部分汽化变成一个实际的分离过程, 液体和蒸气必须经过几个阶段的 countercurrently 流动。在任何给定的阶段, 也必须有足够的界面区域。填料蒸馏塔使用特殊的包装材料与小的渠道, 以增加液体蒸汽接触在较小的处所。1,2这些蒸馏塔通常用于回收溶剂和腐蚀性液体, 因为包装可以更容易地用耐药材料制造。1填料精馏塔和托盘蒸馏塔之间的一个主要区别是, 填料列在直径较小的柱 (如 < 0.6 m) 中通常更具成本效益, 而托盘柱通常更具成本效益较大的直径。1填充列可以在低压下运行, 但不能处理作为托盘柱的液体流速高。1,2但是, 两种类型都可以在足够高的气体或液体流速下泛滥 (充满液体, 并有显著的压力下降)。1,2许多特殊类型的蒸馏存在, 包括真空, 萃取, 反应, 和低温蒸馏。1,2

斯科特蒸馏专栏包括六筛子盘, 每其中包括两个半圆柱形导管 (管) 为液体从上面的托盘流动和到托盘下面。斯科特蒸馏专栏墙壁是由玻璃制成的;因此, 可以用肉眼观察到柱内的液体流动情况。附录 a 提供了该单元的示意图。

较轻 (更挥发) 的组分 (例如, 甲醇) 最终集中在蒸气中, 而较重的组分最终集中在液体中。一些凝聚的蒸气必须返回到柱作为回流, 以获得任何分离超出了一个单一的平衡阶段。其余的凝结蒸气被收集为馏出物。这称为部分回流。在该列的底部, 底部纸盒 (#6) 中的一些液体在再沸器中汽化, 以生成底部纸盒的蒸气 ( boilup)。回流比是回流到馏出摩尔流动的比率:

(1)

(1)

当 RD是回流比时, L 是回流率, d 是两个摩尔流的馏出率。在总回流(RD →∞) 操作时, 组件的分离最大, 但不收集任何产品。所有实用的蒸馏必须以有限回流比, 这往往是近1.2 倍的最低 RD, 以达到经济最优。最小 RD几乎无法实现指定的分离, 并且需要无限多的托盘。

默里夫液相塔板效率的定义是, 在托盘上的液体组成的变化除以所发生的变化, 如果退出的液体与退出蒸汽的平衡。单托盘的默里夫效率由以下几方面提供:

(2)

(2)

当 EML是默里夫效率时, xn-1是进入纸盒 n 的液体成分, xn是离开托盘 n 的液体成分, 而 xn是与蒸气离开托盘 n 相平衡的液体成分。从溶液到元件质量平衡 (操作线) 必须找到蒸汽成分 y, 而 Xn* 是从 y 假设的平衡中找到的。默里夫效率通常表现出与传质速率相似的性质, 即低效率通常与低界面区或低表面速度有关。然而, 这个经验法则的一个例外是, 非常高的流速也会导致低效率, 由于液体夹带的蒸汽作为液滴在托盘的上部。因此, 工程师利用默里夫效率来查明精馏塔中的问题, 并改进内部设计, 以更好地接近所有托盘上的100% 效率。

Procedure

TDU 是由分布式控制系统的计算机接口操作的。界面完全是图形化的。该列包含6托盘, 总冷凝器和部分再沸 (附录 a)。该混合物是包含在饲料水库, 和饲料名义上包括甲醇 (〜50重量%), 异丙醇 (〜30重量%), 和水 (〜20重量%)。

1. 启动总回流模式

- 打开冷却水。如果再沸器液位过低, 请给它添加饲料;如果太高, 使用底部泵返回液体到饲料罐。

- 打开主重沸器加热器从接口和条带加热器使用开关在单位在右上。把再沸器温度控制器在手工 (人), 给它输出 (OP) 至少 60%, 然后等待顶上的蒸气冷凝和回流鼓开始装填, 如在接口看见。回流预热器的功率将由再沸加热器启动。

- 当回流鼓水位达到50% 时, 将回流控制器放在汽车内, 给它设定 (SP) 20%, 并打开回流泵。

- 一旦您测量控制器上的回流流量, 逐步减少每隔几秒钟的百分比, 直到回流率是 12-13% 的跨度 (跨度 = 发射机的总范围)。

- 将回流预热控制器放在汽车上, 并给出65° c 的设定值, 或在顶部托盘温度附近的其他合适的数值。

- 等待回流鼓水平达到至少50% 之前, 手动调整回流率, 改变设定的回流流量控制器, 必要时, 提供一个恒定的反流鼓水平的 25-75%。

- 当所有的流量, 水平, 温度和成分都接近他们的设定, 并没有显著变化超过2分钟, 稳定的状态已经实现。

2. 过渡到有限回流模式

- 将进给流量控制器放到自动上, 并给它一个对应于 ~ 120 厘米3/分钟的设定值。

- 打开进给泵和进料预热器。把进料预热控制器放在汽车里, 给它设定一个65° c 或接近送料盘温度的温度。

- 将回流流量控制器放在汽车里, 并给出一个起始点--80% 的总回流情况的设定。

- 开始提取馏出产品 (调整流量控制器到 > 0 流量), 以维持一个水平的 25-75% 的回流鼓。将馏出流量控制器放在汽车中, 并调整其设定, 除非其他指令明确要求手动控制。尝试3不同的回流比约 1 (例如, 0.8, 1.2, 1.6), 但保持 boilup 率恒定的热量税恒定在一个值, 使馏出流量。

- 开始提取底部产品 (调整流量控制器到 > 0 流量), 以保持在再沸器的恒定水平 60-80%。将底部流量控制器放在汽车上, 打开底部泵, 调整其设定, 除非其他指令明确要求手动控制。这两种产品都应该回流到饲料库。

- 当所有的流量, 水平, 温度和成分都接近他们的设定, 稳定的状态已经实现。流量控制器可能需要调整;召回, F = B + D (饲料 = 底部 + 馏出在摩尔基础上, 和馏分将主要是甲醇)。

- 同时收集饲料、底部和馏出物的一些 mL 体积样品 (参见图 3, 附录 a)。要收集饲料, 插入一个吸管通过顶部端口的饲料罐。每个稳定状态只需要一组样本。它也可以从每个托盘的液体样品通过它的隔膜端口使用弯曲针注射器做这只是一个稳定的状态。

3. 设置气相色谱仪

气体 ghromatograph (GC) 通过供应商的软件进行操作。该列是 Porapak Q, 1/8 英寸直径和2英尺长。

- 选择 "方法" 和 "运行控制" 窗口。在图标填充的菜单栏上, 选择 "方法" 并选取 "开始"。M 方法。

- 在 GC 的前面板上, 按前入口按钮。压力应设置为 4.5 psi。

- 注入0.1 升样本 (每次相同的音量), 然后按 GC 前面板上的 "开始" 按钮。该软件将显示 "运行" 的进展/数据采集, 随着时间的流逝计数。

- 结果将出现在软件屏幕上的一个报告中, 大约3分钟后, 图表的形式包含了 GC 峰值。向下滚动报表以查看% 结果。

4. 关闭蒸馏塔

- 关闭所有三加热器、底部泵和进给泵。

- 把所有的控制器, 除了回流流量的人, 并设置他们的输出 (OP) 到0%。

- 将回流流量控制器放入人中, 并将其 OP 设置为20%。

- 打开回流泵的覆盖, 让回流泵开到回流鼓是空的。

- 当回流鼓为空时, 脱去回流泵, 关闭回流泵, 将回流流量控制器放在人身上, 并将其 OP 设置为0%。

- 让冷却水保持在六托盘温度低于60° c, 然后关闭。

Results

每个组件的适当响应系数 (RFi), 即信号强度与注入的分析物的数量之比, 以及软件中提供的, 用于确定每个样本的%。

(3)

(3)

回流比 (Rd = L/d) 对塔板效率 (恒定进料和馏出率) 和馏出物和底部的成分都有巨大影响。较低的回流率大大降低了馏出物的甲醇纯度。因此, 以更大的回流率运行的托盘蒸馏装置, 但不断馏出和底部率将更有效地分离。然而, 额外的回流增加了额外的加热 (再沸) 和冷却 (冷凝器) 的成本。

默里夫液体效率在一个中间 RD从所有六个盘子的液体样品组分计算在使用平衡数据发现 xn*。对于这些计算, 适用于每个截面上的蒸气和液体速率的恒定摩尔溢出假设。在图 1中显示了这些计算的典型麦凯布-蒂勒图。一个饱和的液体饲料 (q = 1) 假设, 饲料被加热到接近它的气泡点。实际饲料, 馏分和底部摩尔分数分别为 0.53, 0.76 和0.39。预测的平衡阶段数是 ~ 4。实际托盘的数量是 6 + 1 = 7, 所以整体列效率是〜57%。引用回方程 (2), 过程模拟器中的质量平衡块可以用来计算 xn的 yn。然后, 可以使用气泡点或闪存块来确定来自 yn的 xn* 值。

图 1: 伪二进制麦凯布-蒂勒结构 (仅用于甲醇摩尔分数) 用于在 F = 2.12、d = 1.19 和 r = 1.45 gmol/分钟 (rd = 1.2) 的蒸馏, 给纸盒 3.

默里夫效率的趋势可以解释为什么是一般已知的筛子托盘效率, 特别是关于质量转移率和夹带的筛子托盘。对于玻璃柱, 很容易观察到液体流速过低 (几乎 "干" 托盘) 或太高 (夹带液体)。任何一种情况都可能归因于低托盘效率。

有一系列的默里夫效率, 低效率与缓慢的质量转移率或哭泣 ("干" 托盘) 或液体夹带在蒸气, 或一些组合这些 (表 1)。根据托盘的位置, 如果它在顶部, 有可能是夹带, 或在较低的托盘哭泣。在表1的条件下, 托盘2的效率明显高于其对应的, 而视觉观察显示它的泡沫性很强, 在界面区的面积很大。托盘1是更泡沫, 但一些夹带可以观察。这行为是低表面张力的后果为酒精混合物;在顶部的两个托盘, 几乎所有的水都被删除, 留下了大部分的甲醇与一些异丙醇。下面的托盘显示只有18% 甲醇效率;当一个不同的化合物 (这里, 水) 在托盘上发生深刻的浓度变化时, 有时会发现效率低下。

表 1: 液相默里夫托盘效率, 甲醇 1

| 托盘编号 (从顶部) | XM

摩尔分数 |

YM

摩尔分数 |

XM*

摩尔分数 |

EML |

| 0 (馏份) | 0.76 | |||

| 1 | 0.69 | 0.76 | 0.61 | 43 |

| 2 | 0.58 | 0.70 | 0.54 | 74 |

| 3 | 0.56 | 0.64 | 0.48 | 18 |

| 4 | 0.53 | 0.63 | 0.47 | 33 |

| 5 | 0.51 | 0.61 | 0.44 | 29 |

| 6 | 0.49 | 0.57 | 0.40 | 29 |

| 7 (底部) | 0.39 | 0.55 |

1条件与图 1相同。

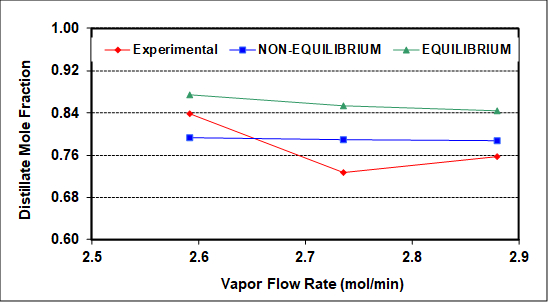

实验结果也使用 NRTL 热力学 (活动系数) 参数和平衡模拟器, 具有恒定的平均托盘效率, 粗略地再现测量的组成 (底部, 馏份, 饲料)。平均列热损失是〜 400 W, 并纳入模拟作为一个测量变量。如图 2所示, 假设100% 的效率 (所有托盘上的完全平衡) 捕获了定性而非定量的列行为, 即增加蒸汽流速。在回流比变化时也应如此。

图 2: 实验和模拟馏出组分作为整流段蒸气速率的函数 (L + D)。F = 2.12 gmol/分, RD = 1.2, 馈送到纸盒 3。

图 2将实验馏出成分 (与冷凝器的相对蒸气率) 与本专栏的平衡和非平衡模拟的预测结果进行比较。模拟的目标是尽可能地匹配馏出物和底部组成。非平衡模拟器提供了更好的预测, 因为它假设并计算了质量转移的有限率。这两种模拟都无法捕捉到确切的行为, 可能是因为两者都没有被提及, 这在前两个托盘中被清楚地看到。也可能有轻微的实验性错误 (特别是在中间实验点), 因为没有理论预测在中间蒸气率最低。在可能的实验误差的原因中, 很难准确地测量回流流涡轮流量计的低回流率。

Application and Summary

塔盘蒸馏塔通常是筛子类型, 用小孔为蒸气流动和更大的管路线液体从托盘到托盘由重力。更多的挥发性成分大多在馏出物中退出, 虽然一些顶部的蒸气被凝聚并返回到柱中作为液体回流。结果表明, 确定默里夫托盘的效率对于精确定位精馏塔中的特定托盘的问题是很重要的, 如低传质率、哭泣或水淹。较高的蒸汽/回流率 (较高的 RD) 可以提高传质率和消除哭泣, 如果它们太高, 则由于液体夹带, 托盘效率会降低。在先前的实验中, 观察到 (图 2) 高蒸气率的任何好处都被上部托盘上的夹带增加所抵消。这是因为轻组分甲醇的实验馏出物摩尔分数在蒸气率方面实际上略有下降。当然, 在低 RD中, 即使平衡计算 (如麦凯布蒂勒方法) 也会预测较差的组件分离。因此, 在不同回流比下所取的数据可能会显示出更多的馏分成分的变化。

板蒸馏的一个共同的应用在炼油。许多炼油厂使用托盘蒸馏将原油分离成多个产品。通常, 炼油厂的第一批主要设备是原油蒸馏器 (通常是在大气压下, 一个或多个在真空下操作), 将原油分成液化石油气 (液化石油气, 主要是丙烷-丁烷)、石脑油 (可改成汽油)、煤油 (喷气燃料)、柴油和中重气体油。这些馏分上的大气沸点不同于 ~ 30-400 ° c。3其他蒸馏用于进一步细化产品。4在这些过程中工作的化学工程师专注于获得所需的产品组合和优化托盘效率。

托盘蒸馏柱也用于蒸馏乙醇。5通过紧密相关的过程, 各种产品, 如燃料级乙醇、啤酒和白酒都可以蒸馏 (因此称为 "酿酒厂")。5当乙醇/水分离是最重要的, 更重的发酵产品也将被去除在底部。在大气压下, 馏出物仅限于共沸成分 (95.5% 乙醇在 78.1°C)。进一步蒸馏需要一种单独的蒸馏被称为共沸蒸馏, 尽管进一步的乙醇/水分离是可能的使用萃取剂或良好的真空。5

空气分离到 N2, O2, Ar 等需要低温蒸馏。6空气必须在 O2 (-119 ° c 在5.04 兆帕斯卡) 以下的临界温度下冷却, 以获得液相。蒸馏时, O2主要在馏出物的底部和 N 个2中。要么可以在天然气 (管道) 或液体 (冷藏 tankcar 或卡车) 形式。6氩是空气中唯一的其他成分, 通常分离得到几乎纯净的产品。

附录 A

图3。斯科特蒸馏系统的 P & ID 示意图

References

- Encyclopedia of Chemical Engineering Equipment. Distillation Columns. http://encyclopedia.che.engin.umich.edu/Pages/SeparationsChemical/DistillationColumns/DistillationColumns.html. Accessed 10/01/16.

- W.L. McCabe, J.C. Smith, and P. Harriott, Unit Operations of Chemical Engineering, 7th Ed., McGraw-Hill, New York, 2005, Ch. 21 & 22, C.J. Geankoplis, Transport Processes and Unit Operations, 3rd Ed., 1993, Ch. 12, or J.D.Seader, E.J. Henley, D.K. Roper, Separation Process Principles, 3rd Ed., Wiley, 2010, Ch.6 & 7.

- Processing & Refining Crude Oil. Chevron Inc. http://pascagoula.chevron.com/abouttherefinery/whatwedo/processingandrefining.aspx . Accessed 10/01/16.

- A Simple Guide to Oil Refining. ExxonMobil Inc. http://www.exxonmobileurope.com/europe-english/files/simple_guide_to_oil_refining.pdf Accessed 10/14/16.

- R. Katzen, P.W. Madson and G.D. Moon Jr, Ethanol distillation: the fundamentals, in The Alcohol Textbook 3rd ed., K. Jacques, T.P. Lyons, and D.R. Kelsall, eds. Nottingham University Press, Nottingham, UK, pp. 269-288 (1999).

- History and Technological Progress: cryogenic Air Separation. The Linde Groups. https://www.linde-engineering.com/internet.global.lindeengineering.global/en/images/AS.B1EN%201113%20-%20%26AA_History_.layout19_4353.PDF. Accessed 10/01/16.

Tags

跳至...

此集合中的视频:

Now Playing

回流比对塔板蒸馏效率的影响

Chemical Engineering

77.8K Views

测试芬管热交换器的传热效率

Chemical Engineering

17.9K Views

利用托盘干燥器研究对流和导电传热

Chemical Engineering

43.9K Views

丙二醇溶液的粘度

Chemical Engineering

32.9K Views

硅铝粉的法

Chemical Engineering

9.6K Views

用挤出法论证幂律模型

Chemical Engineering

10.1K Views

气体吸收器

Chemical Engineering

36.8K Views

汽液平衡

Chemical Engineering

89.1K Views

液-液萃取效率

Chemical Engineering

48.5K Views

液相反应器: 蔗糖反转

Chemical Engineering

9.7K Views

水杨酸的化学改性结晶

Chemical Engineering

24.3K Views

填料床反应器中的单相和两相流

Chemical Engineering

19.0K Views

烷的加入聚合动力学

Chemical Engineering

16.1K Views

催化反应器: 乙烯加氢

Chemical Engineering

30.4K Views

旋转和寒意

Chemical Engineering

7.4K Views

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。