Diffusivité thermique et méthode du flash laser

Vue d'ensemble

Source : Elise S.D. Buki, Danielle N. Beatty, et Taylor D. Sparks, Department of Materials Science and Engineering, The University of Utah, Salt Lake City, UT

La méthode laser flash (LFA) est une technique utilisée pour mesurer la diffusion thermique, une propriété spécifique au matériau. La diffusion thermique est le rapport entre la quantité de chaleur et la quantité de chaleur stockée dans un matériau. Il est lié à la conductivité thermique ( ), combien de chaleur est transférée à travers un matériau en raison d'un gradient de température, par la relation suivante:

la conductivité thermique ( ), combien de chaleur est transférée à travers un matériau en raison d'un gradient de température, par la relation suivante:

(Équation 1)

(Équation 1)

où est la densité du matériau et Cp est la capacité thermique spécifique du matériau à la température d'intérêt donnée. La diffusion thermique et la conductivité thermique sont des propriétés matérielles importantes utilisées pour évaluer comment les matériaux transfèrent la chaleur (énergie thermique) et réagissent aux changements de température. Les mesures thermiques de diffusion sont obtenues le plus souvent par la méthode thermique ou laser flash. Dans cette technique, un échantillon est chauffé en le pulsant avec un flash laser ou xénon d'un côté mais pas de l'autre, induisant ainsi un gradient de température. Ce gradient de température entraîne la propagation de la chaleur à travers l'échantillon vers le côté opposé, chauffant l'échantillon au fur et à mesure. De l'autre côté, un détecteur infrarouge lit et signale le changement de température par rapport au temps sous la forme d'un thermogramme. Une estimation de la diffusion thermique est obtenue après que ces résultats sont comparés et adaptés aux prédictions théoriques en utilisant un modèle de moindre carré.

La méthode flash laser est la seule méthode qui est soutenue par plusieurs normes (ASTM, BS, JIS R) et est la méthode la plus largement utilisée pour déterminer la diffusion thermique.

Principles

Dans la méthode du flash laser, un échantillon avec des surfaces planes, parallèles du haut et du bas est placé dans une atmosphère contrôlée (air, oxygène, argon, azote, etc.) à l'intérieur d'un four scellé. Les échantillons sont souvent des disques minces avec un diamètre de 6 mm à 25,4 mm et des épaisseurs entre 1 mm et 4 mm. Un laser d'une puissance d'environ 15 J/pulse fournit une impulsion d'énergie instantanée à la face inférieure de l'échantillon. Un détecteur infrarouge se trouve au-dessus de la face supérieure de l'échantillon; ce détecteur enregistre le changement de température avec le temps de la face supérieure de l'échantillon après chaque impulsion laser. Les impulsions laser et les données de changement de température qui en résultent sont enregistrées pour les points de mesure de la température, dans la fourchette de -120 à 2800 oC, selon l'instrument. Entre chaque mesure prise, la température de l'échantillon est permise d'équilibre. LFA peut être exécuté sur la poudre, liquide, en vrac, composite, en couches, poreux, et des échantillons semi-transparents (certaines modifications peuvent être nécessaires selon le type d'échantillon).

Les données obtenues sont présentées sous la forme d'un thermogramme et sont comparées à des modèles analytiques de transport de chaleur en 1 dimension, qui supposent l'opacité de l'échantillon, l'homogénéité et une perte de chaleur radiale minimale. Ces modèles supposent également des propriétés thermiques et la densité de l'échantillon restent constantes dans les plages de température mesurées. Les écarts expérimentaux par rapport aux hypothèses du modèle nécessitent souvent des calculs de correction.

Il existe plusieurs modèles mathématiques utilisés pour obtenir la diffusion thermique à partir des résultats de la méthode flash laser. Le modèle original (le modèle idéal de Park) consiste à résoudre une équation différentielle avec des conditions limites qui supposent des températures constantes et qu'aucune chaleur ne s'échappe du système pendant la mesure. Ces deux hypothèses sont fausses pour des mesures réelles. Le Netzsch LFA 457 est souvent exécuté en utilisant le modèle Cowan. Ce modèle corrige le modèle idéal; il prend en considération la perte d'énergie et de chaleur et donne un ajustement plus précis pour de nombreux scans de matériaux différents. Ce modèle est utilisé ici pour un matériau standard en fer.

Procédure

- Allumez la machine et attendez la fin du processus d'échauffement (environ 2 heures).

- Remplissez le compartiment détecteur d'azote liquide à l'aide d'un petit entonnoir jusqu'à ce que la vapeur d'azote puisse être vue provenant du détecteur. Laissez le liquide se déposer jusqu'à ce qu'il n'y ait plus de vapeur sortant et fermez le détecteur.

- Mesurez l'épaisseur de votre échantillon à l'utilisation d'un micromètre sur plusieurs taches et calculez l'épaisseur moyenne et l'écart type. Les bords de l'échantillon doivent être compris entre 6 mm et 25,4 mm, avec une géométrie plane ronde ou rectangulaire. En outre, l'épaisseur de l'échantillon doit être uniforme et entre 1mm et 4mm. Les échantillons de haute diffusion thermique fonctionnent mieux avec des échantillons plus épais. Ici, nous utilisons un échantillon standard de disque de fer.

- Afin de maximiser l'absorption de l'échantillon et d'assurer une émissivité uniforme, vaporisez une mince couche de graphite sur l'échantillon à l'aide de graphite colloïdal. Répéter trois fois en laissant sécher l'échantillon entre les passes. Une fois fait avec le premier côté, retournez soigneusement l'échantillon et pulvérisez l'autre côté.

- Une fois sec, placez l'échantillon dans la moitié inférieure du support de l'échantillon et recouvrez-le de la moitié supérieure du support de l'échantillon.

- Ouvrez le four en appuyant simultanément sur le bouton de sécurité sur le côté droit de la machine et le bouton sur le côté avant du four étiqueté de la machine avec une flèche vers le bas. Faites pivoter le détecteur dans le sens des aiguilles d'une montre en regardant vers le bas afin d'avoir plus de mobilité autour du four.

- L'étape de l'échantillon dans le four a trois emplacements conçus pour contenir les échantillons. Placez le support de l'échantillon contenant l'échantillon dans l'un des trois endroits (prenez note de l'un d'entre eux), puis réaligner le détecteur et le four avant de fermer le four. Pour ce faire, appuyez sur le bouton de sécurité et le four étiqueté avec une flèche vers le haut.

- Avant d'allumer la pompe à vide, assurez-vous que la soupape d'évent située à droite derrière le détecteur est fermée. Une fois fermé, allumer la pompe à vide. Ouvrez lentement la soupape à vide et pompez un aspirateur jusqu'à ce que la lumière de l'indicateur de pression sur le côté avant de la machine soit stabilisée à son niveau le plus bas. Un aspirateur est tiré pour enlever tout l'air de la chambre avant de purger avec du gaz inerte.

- Ouvrez le régulateur sur le cylindre Argon et assurez-vous que la pression est fixée entre 5 psi et 10 psi. Fermez la soupape à vide, ouvrez la soupape de remblai, puis appuyez sur le bouton de purge pour purger l'espace de l'échantillon afin qu'il n'y ait pas de gaz piégé de l'échantillon.

- Répétez les étapes 8 et 9 trois fois pour vous assurer qu'il n'y a plus d'air dans la chambre. Il s'agit d'éliminer le risque que l'oxygène, l'azote ou d'autres constituants de l'air réagissent avec des composés présents à la surface de l'échantillon, en particulier à des températures élevées.

- Le four doit être laissé avec une très légère pression positive du gaz de purge afin de s'assurer que l'air ne retourne pas dans le four.

- Lancez le logiciel de la machine à partir de l'icône de bureau étiquetée "LFA 457". Sélectionnez Service ' Informations matérielles ' Commutateurs puis cliquez sur la boîte pour activer la purge. Cela devrait allumer la lumière Purge sur le devant de la LFA-457.

- Ouvrez la soupape d'évent pendant que la lumière de purge est allumée.

- Ouvrez une base de données ou créez-en une nouvelle et entrez toutes les informations nécessaires, y compris tous les champs nécessaires dans les onglets général, position d'autosampler, conditions initiales, étapes de température et conditions finales.

- Si l'expérience dure plus de 8 heures, le détecteur devra être rempli à nouveau. Cela pourrait se produire, surtout si plusieurs échantillons sont exécutés.

- Les échantillons sont ensuite prélevés de la même manière que la façon dont ils ont été insérés. Le logiciel affiche automatiquement les résultats, ici montrés à partir d'un matériau standard en fer.

Résultats

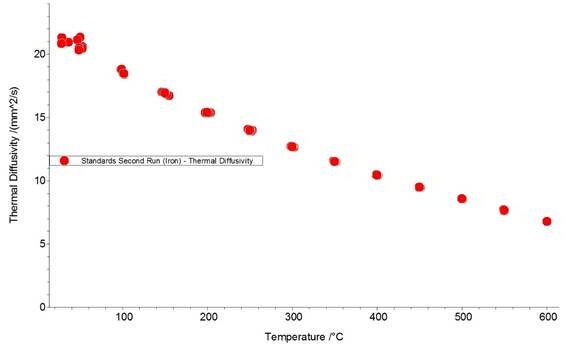

Les figures 1, 2 et 3 montrent les données d'un échantillon Standard de l'ALF. Les figures 1 et 2 montrent des impulsions laser par rapport à des diagrammes temporels pour deux températures (48,2 oC et 600 oC); la trace bleue montre l'impulsion laser recueillie de l'échantillon de fer et la mince ligne rouge montre l'impulsion calculée du modèle Cowan. Les deux impulsions de température s'adaptent bien au modèle parce qu'il s'agit d'un matériau standard bien défini. En général, les valeurs calculées expérimentalement correspondent le mieux au modèle Cowan à des températures élevées, comme le montre la plus grande déviation par rapport à la trace du modèle pour les impulsions laser à basse température (Figure 1) vs températures élevées (Figure 2). Les basses températures s'adaptent relativement bien au modèle pour ce matériau standard, mais s'écartent plus que les résultats de température élevée parce que les températures plus basses peuvent ne pas être atteintes dans le temps prévu pour l'équilibre entre chaque impulsion. Chaque point de données (cercle rouge) de la figure 2 représente une impulsion laser; plus les points de données correspondent au modèle Cowan, mieux les valeurs de diffusion thermique qui en résultent sont précises et précises.

Figure 1: Signal laser vs parcelle temporelleà 48,2 oC pour une course standard de fer dans le LFA 457. La trace bleue représente le signal du laser frappant l'échantillon. La fine ligne rouge représente l'impulsion calculée pour le modèle Cowan.

Figure 2: Signal laser vs parcelle temporelleà 600,6 oC pour une course standard de fer dans le LFA 457. La trace bleue représente le signal du laser frappant l'échantillon. La fine ligne rouge représente l'impulsion calculée pour le modèle Cowan.

Figure 3: Diffusion thermique () vs parcelle de température pour un disque standard defer, exécuté dans le LFA 457. Chaque cercle rouge représente une impulsion laser.

Applications et Résumé

La méthode du flash laser est une technique largement utilisée pour la détermination de la diffusion thermique qui consiste à radier un côté d'un échantillon avec de l'énergie thermique (à partir d'une source laser) et à placer un détecteur d'IR de l'autre côté pour capter le pouls. La large gamme de température des différents modèles permet de mesurer sur différents types d'échantillons. La LFA nécessite des échantillons relativement petits. D'autres outils qui mesurent la conductivité thermique directement, plutôt que la diffusion thermique, incluent la plaque chaude gardée, le compteur de flux de chaleur et d'autres. Le système guarded Hot Plate peut contenir des échantillons carrés relativement grands (300mm x 300mm) et nécessite un étalonnage soigneux afin de calculer le flux thermique nécessaire au calcul de la conductivité thermique. Aucun de ces outils ne peut mesurer la diffusion thermique à des températures élevées et fonctionnent généralement en dessous de 250oC.

La diffusion thermique est une propriété importante qui doit être connue lors du choix du matériau approprié pour toute application impliquant le flux de chaleur ou qui sont sensibles aux fluctuations de chaleur. Par exemple, la conductivité thermique, aong avec la diffusion, jouent également un rôle important dans l'isolation. Lors de la sélection d'un matériau à utiliser pour l'isolation, il est important d'être en mesure de mesurer et de comparer les propriétés thermiques de différents matériaux. Ces propriétés thermiques sont encore plus critiques dans l'aérospatiale. Les tuiles de protection thermique jouent un rôle important dans la rentrée atmosphérique réussie d'un engin spatial. En entrant dans l'atmosphère, un engin spatial est exposé à des températures extrêmement élevées et fond, oxyde ou brûle sans couche protectrice. Les carreaux de protection thermique sont généralement faits de fibres de verre de silice pure avec de minuscules pores remplis d'air. Ces deux composants ont une faible conductivité thermique et minimisent donc le flux de chaleur à travers les tuiles. La conductivité thermique des matériaux à forte porosité ( ) peut être calculée avec la relation suivante de Maxwell :

forte porosité ( ) peut être calculée avec la relation suivante de Maxwell :

(Équation 2)

(Équation 2)

Passer à...

Vidéos de cette collection:

Now Playing

Diffusivité thermique et méthode du flash laser

Materials Engineering

13.3K Vues

Matérialographie optique I : Préparation de l'échantillon

Materials Engineering

15.5K Vues

Matérialographie optique II : Analyse d'image

Materials Engineering

11.1K Vues

Spectroscopie photoélectronique à rayons X

Materials Engineering

21.8K Vues

Diffraction des rayons X

Materials Engineering

89.2K Vues

Faisceaux d'ions focalisés

Materials Engineering

8.9K Vues

Solidification directionnelle et stabilisation de phase

Materials Engineering

6.6K Vues

Calorimétrie différentielle à balayage

Materials Engineering

38.0K Vues

Dépôt électrolytique sur films minces

Materials Engineering

20.2K Vues

Analyse de la dilatation thermique par dilatométrie

Materials Engineering

15.9K Vues

Spectroscopie d'impédance électrochimique

Materials Engineering

23.4K Vues

Matériaux composites à matrice céramique et leurs propriétés de flexion

Materials Engineering

8.3K Vues

Alliages nanocristallins et stabilité de la taille des nano-grains

Materials Engineering

5.2K Vues

Synthèse des hydrogels

Materials Engineering

23.8K Vues