Method Article

Conversion de la biomasse pour produire des hydrocarbures combustibles liquides Via Hot-vapeur Filtré rapide Pyrolyse et catalytique hydrotraitement

Dans cet article

Résumé

Méthodes expérimentales de pyrolyse rapide de la biomasse lignocellulosique pour produire des bio-huiles et pour l'hydrotraitement catalytique de bio-huiles pour produire des hydrocarbures de la gamme de carburant sont présentés. filtration à chaud la vapeur lors de la pyrolyse rapide pour éliminer les particules fines de carbonisation et de contaminants inorganiques de bio-huile a également été évaluée.

Résumé

Lignocellulosic biomass conversion to produce biofuels has received significant attention because of the quest for a replacement for fossil fuels. Among the various thermochemical and biochemical routes, fast pyrolysis followed by catalytic hydrotreating is considered to be a promising near-term opportunity. This paper reports on experimental methods used 1) at the National Renewable Energy Laboratory (NREL) for fast pyrolysis of lignocellulosic biomass to produce bio-oils in a fluidized-bed reactor and 2) at Pacific Northwest National Laboratory (PNNL) for catalytic hydrotreating of bio-oils in a two-stage, fixed-bed, continuous-flow catalytic reactor. The configurations of the reactor systems, the operating procedures, and the processing and analysis of feedstocks, bio-oils, and biofuels are described in detail in this paper. We also demonstrate hot-vapor filtration during fast pyrolysis to remove fine char particles and inorganic contaminants from bio-oil. Representative results showed successful conversion of biomass feedstocks to fuel-range hydrocarbon biofuels and, specifically, the effect of hot-vapor filtration on bio-oil production and upgrading. The protocols provided in this report could help to generate rigorous and reliable data for biomass pyrolysis and bio-oil hydrotreating research.

Introduction

Notre société dépend fortement des combustibles fossiles (par exemple, le pétrole, le gaz naturel, charbon, etc.). Ces ressources sont des sources d'énergie non durables et sont épuisés à un rythme de plus en plus rapidement, ce qui conduit à des préoccupations en ce qui concerne la diminution des ressources de combustibles fossiles, les conséquences environnementales des émissions de CO 2, et les problèmes économiques. 1,2,3,4 Il y a une demande croissante pour les sources d'énergie alternatives et durables. La biomasse est la seule ressource renouvelable et neutre en carbone pour la production de combustibles liquides (biocarburants) et de produits chimiques à base de carbone pour remplacer les combustibles fossiles dans le système de production d'énergie et de conversion de courant. 3,4

La biomasse lignocellulosique (par exemple, bois, herbe, cultures énergétiques, déchets agricoles, etc.), qui est actuellement la source de la biomasse la plus abondante et la moins coûteuse, a attiré le plus d' attention comme un moyen de produire des biocarburants par différentes voies thermochimiques et biologiques. 3,4 Trois principales voies ont fait l'objet des recherches récentes: 1) conversion biochimique ou chimique en sucres suivie par phase aqueuse de traitement catalytique et biochimique des biocarburants; 2) la gazéification en gaz de synthèse suivie d'une conversion catalytique pour les biocarburants ou des alcools; et 3) la pyrolyse ou la liquéfaction aux bio-huiles liquides suivies par la mise à niveau catalytique pour les biocarburants. 3,4

La première voie ne peut utiliser la partie de la cellulose et de l'hémicellulose de la biomasse lignocellulosique. Pyrolyse intégré à la mise à niveau est considéré comme une technologie viable à court terme pour la production directe de biocarburants.

La pyrolyse est la décomposition thermique de la biomasse lignocellulosique à des températures comprises entre 400 et 550 ° C en l'absence d'oxygène. 4,5,6 Un certain nombre de réactions, telles que la dépolymérisation, la déshydratation et la liaison C-C clivage se produit lors de la pyrolyse et de conduire à la formation d'un mélange complexe of plus de 200 composés oxygénés. Bio-4,5,6 huiles avec des rendements élevés (jusqu'à 75% en poids de l' aliment sec) peut être produite avec jusqu'à 70% de l'énergie stockée dans les charges d' alimentation de biomasse retenues. 4,5 Cependant, l' utilisation directe de la pyrolyse bio-huile produite comme carburants de transport dans l' équipement standard est problématique en raison de la forte teneur en oxygène et de l' eau, qui conduisent à des propriétés physiques et chimiques telles que la haute viscosité, la corrosivité, la mauvaise volatilité faible la valeur de chauffage, et une mauvaise stabilité. 6,7,8,9 Par conséquent, une vaste élimination de l' oxygène est nécessaire pour améliorer la bio-huiles pour alimenter de gamme des hydrocarbures. hydrotraitement catalytique en utilisant des catalyseurs solides dans l'hydrogène est la voie la plus commune pour mettre à niveau bio-huile par élimination d'oxygène à travers hydrodésoxygénation et d'hydrogénation des réactions. 6,7,8,9

À l'heure actuelle, l'un des principaux défis pour la pyrolyse suivie d'hydrotraitement est de parvenir à un fonctionnement stable à long terme, en particulier pour lesProcédé d'hydrotraitement, dans lequel l'instabilité thermique de la bio-huile et des résidus inorganiques et de soufre dans la bio-huile provoque la désactivation du catalyseur important. 10,11 L'instabilité thermique de la bio-huile a été traitée par hydrogénation à basse température pour stabiliser les espèces actives en bio-huile. 11,12 Nettoyage de bio-huile en enlevant les résidus inorganiques, ce qui pourrait catalyser repolymérisation des fractions bio-huile et désactiver les catalyseurs d'hydrotraitement par dépôt, peut être utile. la filtration à chaud, la vapeur est l'une des techniques permettant de réduire efficacement la teneur en minéraux de bio-huile en éliminant les particules carbonisation lors de la pyrolyse. 13,14,15 Hot-vapeur filtration est utilisé en aval du réacteur de pyrolyse pour séparer les amendes omble du gaz / courant de vapeur de pyrolyse à haute température avant la condensation des vapeurs. 13,14,15

Nous rapportons ici le protocole utilisé au National Renewable Energy Laboratory (NREL) pour la biomasse pyrol rapideyse avec et sans filtration à chaud à la vapeur pour produire des bio-huiles en utilisant un réacteur à lit fluidisé et au Pacific Northwest National Laboratory (PNNL) pour hydrotraitement bio-huile pour produire des biocarburants dans un lit tassé réacteur catalytique à flux continu. Les configurations des systèmes de réacteurs, les procédures de fonctionnement, ainsi que le traitement et l'analyse des matières premières, les bio-huiles, et les biocarburants sont décrits en détail. Résultats du traitement de pyrolyse d'une charge de biomasse représentative avec ou sans vapeur-filtrage chaud et hydrotraitement de la bio-huile produite sont également présentées ainsi qu'une évaluation de l'impact de filtration à chaud à la vapeur.

Protocole

1. Pyrolyse rapide avec Hot Vapor Filtration

- Préparation de la biomasse des matières premières

- Moulin de la biomasse à une taille de particule de <2 mm. Conservez dans un endroit frais et sec.

- Assembler système de pyrolyse

- Assembler réacteur de pyrolyse.

- Mont réacteur à l'intérieur de la fournaise. Connecter l'azote fluidification, tarière l'azote, et d'air dans le réacteur. Insérez la vis dans le port de la tarière chemisé. Raccorder l'air de refroidissement veste.

- Monter et moteur de la vis de connexion.

- Mont d'alimentation solide de 30 à 60 cm directement au-dessus de l'ouverture verticale du port de la tarière.

- Serrure de montage entre la sortie de la trémie d'alimentation solide et l'ouverture verticale de l'orifice de la vis sans fin. Connectez-vous au port de la tarière avec du nylon-tresse, renforcé tube de vinyle avec un diamètre intérieur de 25 mm. Fixer le tube à l'orifice de la vis sans fin avec un collier de serrage. Connectez-vous à feeder avec un poids léger, ajustement glissant en plastique lâche clair.

- Assembler le cyclone et le filtre à chaud.

- Monter cyclone et connecter entrée du cyclone à la sortie du réacteur. Fermer couple récepteur à cyclone.

- Filtre à chaud de montage (en acier inoxydable avec une taille de pores de 2 um) dans le boîtier de filtre. Connecter la sortie du cyclone à chaud d'entrée-filtre. Connectez purge à l'azote et de l'allégement de la pression à la sortie du cyclone.

- Utilisez du ruban adhésif de la chaleur et des couvertures isolantes pour chauffer la trace de l'entrée du cyclone à l'entrée du condenseur.

- Assembler système de condenseur.

REMARQUE: Monter les pièces du système de condenseur dans une hotte à l'aide de laboratoire-jacks, anneau-stands, et les pinces de laboratoire.- Pour le premier condenseur, quelques 15 à 30 cm de 1,2 cm (diamètre extérieur) tubes en acier inoxydable à borosilicate tube avec un joint conique standard. Connectez le premier condenseur à 500 ml, à deux cols (cône standard), ballon à fond rond (récepteur) placé dans un tha conteneurt servira un bain de glace. Établir des liens entre les navires en aval de ce point avec 9 à 12 mm tube en vinyle transparent fixé avec des colliers de serrage sur les joints de verre au sol, joints sphériques, et cannelés sur la verrerie.

- Connecter la sortie du premier récipient de condenseur à l'orifice latéral inférieur (entrée) du filtre électrostatique (ESP).

- Connectez le port de côté supérieur (de sortie) de l'ESP à la petite connexion supérieure du piège de glace sèche (doigt froid condenseur).

- Connectez un tube en U à la ligne entre l'ESP et le piège à glace sèche. Remplir la moitié du tube en U avec de l'eau.

- Branchez le piège à glace de 500 ml, flacon à fond rond à deux cols (récepteur) placé dans un récipient qui servira comme un bain de glace sèche.

- Connecter la sortie du ballon de 500 ml à l'entrée (orifice central) du boîtier du filtre à coalescence.

- Placer un récipient destiné à contenir de la neige carbonique dans le fond du boîtier de filtre.

- Branchez le outle filtret au compteur sec-test et d' autres instruments d'analyse de gaz (par exemple infra-rouge non dispersif analyseurs de CO, de CO 2 et CH 4, le détecteur de conductivité thermique de l' hydrogène et une Chromatographie de micro-gaz (micro-GC) pour le CO , CO 2, d' azote, d' hydrogène et d' hydrocarbures en C1-C4), puis d'évent.

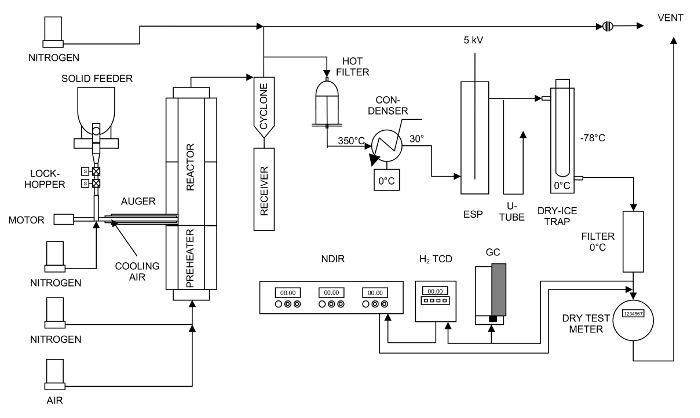

REMARQUE: Représentation schématique du système de réacteur de pyrolyse est représenté sur la figure 1. Photos de la biomasse feeder, pyrolyseur, cyclone, filtre à chaud la vapeur, et les condenseurs du système de réacteur de pyrolyse sont présentés dans les figures S1 à S5 dans le fichier supplémentaire.

- Assembler réacteur de pyrolyse.

- Charge réacteur de pyrolyse

- Verser 200 ml de sable (330 g) dans le réacteur.

- Verser 2 kg de biomasse souterraine dans la trémie d'alimentation.

- Leak système contrôle de pyrolyse

- Cap hors système à l'entrée du condenseur.

- Pressurisez à 0,05 MPa ou pression de service maximale prévue, selonest plus élevée. Veiller à ce que le débit nécessaire pour maintenir la pression est <200 ml / min. Sinon, localiser et réparer la fuite, et répétez cette étape.

- Relâcher la pression, système uncap, connectez système de condensation, bouchon à l'extrémité de sortie du système de condensation.

- Pressuriser à 0,01 MPa. Veiller à ce qu'un flux de <200 ml / min maintient la pression. Sinon, localiser et réparer la fuite, et répétez cette étape.

- Dépressurisez et rebranchez le système de condensation aux instruments.

- Chauffer réacteur

- Allumez l'air de refroidissement, régler le débit d'azote fluidification à 3 débit standard d'azote L / min et de la tarière 1 norme L / min.

- Régler la température cible du four à 500 ° C et d'autres appareils de chauffage à 400 à 500 ° C.

- la température de la rampe jusqu'à une température cible à une vitesse de 1 à 10 ° C / min.

- Préparez -vous à utiliser

- Augmenter fluidification débit d'azote à 14 standards L / min, flo tarière d'azotetaux w à 1,4 norme L / min, et introduire le gaz de purge à un débit de 0,5 litre standard / min. La majeure partie de la purge va dans le port de rupture de disque sur la sortie du cyclone.

- Remplir le bain sous le premier condenseur avec de la glace. Remplissez piège à glace, récipient sous son récepteur, et le récipient autour de coalescence filtre avec de la glace sèche.

- Surveiller la température à l'intérieur du filtre avec thermocouple placé sur la surface du filtre coalescent et ajuster le niveau de glace sèche de sorte qu'il est de 0 ° C.

- Effectuer l' expérience de pyrolyse

- Ouvrir les robinets lock-trémies (utiliser 4 second cycle) et la vis sans fin.

- Allumez ESP. Régler la tension de 5 à 10 kV au besoin d'observer un arc au moins une fois toutes les 2 secondes.

- Utilisez micro-GC pour vérifier que pas d'oxygène est présent. Vérifier que la rotation de la vis sans fin et verrouiller la trémie n'a pas provoqué une diminution de la vitesse d'écoulement du gaz de sortie, ce qui indiquerait la présence d'une fuite.

- Allumez alimentation à 100 g / h. Observer la température du lit etaugmenter le point de consigne si nécessaire pour compenser la charge accrue de chaleur.

- Lorsque la température a récupéré à moins de 2 ° C de 500 ° C, augmenter le taux d'alimentation de 100 g / h. Répétez jusqu'à ce que le taux de 420 g d'alimentation / h est atteinte.

- Toutes les 15 min, record température du lit, le taux d'alimentation du contrôleur d'alimentation, les concentrations de gaz par micro-GC, le taux de compteur d'essai à sec, et les pressions du système par des jauges de pression. Vérifiez que l'ESP est toujours un arc, correctement. Répondre aux changements dans l'une de ces au besoin. glace recharge et de la glace sèche. Égoutter l'ESP dans un bocal de collecte de produits selon les besoins.

- Fermer

- Après avoir nourri 1 kg de biomasse, cesser de se nourrir.

- Après les niveaux de gaz ont décru à moins de 10% des valeurs à l'état stable, éteindre tous les appareils de chauffage, baissez fluidification débit à 3 flux L / min et de la vis standard pour 1 norme L / min. Eteignez ESP, valves lockhopper et tarière.

- Laisser le système refroidir (4 à 6 heures) avant d'ouvrir les sections chaudes.

- Collecter les produits liquides et l' omble.

- Peser toutes les parties du système de condenseur pour obtenir un rendement total de liquide. Verser les liquides provenant des récepteurs du condenseur dans un bocal ou une bouteille commune. Vous pouvez également utiliser l'acétone pour nettoyer la verrerie.

- omble récepteur vide dans un bocal. Supprimer le filtre chaud, vider le logement, et brosser le filtre dans le pot char. Peser le filtre. Retirer et peser le matériau du lit. Utilisez un aspirateur HEPA avec un bateau de knock-out pour ce service.

- Oxyder le système.

- Sceller le réacteur, récepteur de cyclone, et le filtre à chaud nettoyé. Vérifier les fuites comme décrit ci-dessus dans la section 1.4.

- Installer une ligne métallique de l'entrée du réfrigérant à la sortie du filtre à coalescence de contourner le système de condensation.

- Chauffer le réacteur à 550 ° C avec 3 standard azote L / min en tant que gaz de fluidisation et 1 débit standard tarière d'azote L / min.

- Ajouter de l'air à la fluidificationgaz. Commencez à 0,2 norme L / min et augmenter progressivement à 4 L / min. Continuez jusqu'à ce que CO + concentrations de CO 2 sont inférieures à 0,1%.

- Calculer les rendements.

- Calculer le rendement liquide comme la variation totale de la masse du système de condensation.

- Calculer le rendement char comme la somme de la variation de poids dans le lit, le changement de poids du filtre à chaud, et le charbon recueilli à partir du récepteur de cyclone et le logement à chaud filtre.

REMARQUE: char supplémentaire pourrait être estimée à partir de l'oxydation du système, mais cela est généralement sans importance. - Calculer le rendement en gaz au poids total des produits gazeux à partir des concentrations de gaz mesurées sur le CPG et le taux de l'appareil d'essai d'écoulement à sec.

2. Catalytic hydrotraitement de Bio-huile

Note: Les échantillons bio-huile produites au NREL ont été expédiés à PNNL pour hydrotraitement catalytique sur un système d'hydrotraitement.

- système d' hydrotraitement

- Assurez-vous que le système d'hydrotraitement est en condition opérationnelle en vérifiant chaque composant.

Remarque: Le système de réacteur d'hydrotraitement utilisé est réalisé sous la forme d'un seul passage, à co-courant, à écoulement descendant continu réacteur catalytique. Le système est composé de trois éléments principaux: 1) un gaz et des composants d'alimentation en liquide, 2) d' un réacteur chauffé, et 3) un composant de séparation de produit liquide de gaz (figure 2). Le système est conçu pour fonctionner jusqu'à 13,6 MPa (2000 psi, la pression de fonctionnement maximale) avec une température maximale du catalyseur de 500 ° C (seulement le réacteur est évalué à cette température). - Veiller à ce que la surveillance d'hydrotraitement et le système de contrôle et le système de contrôle de sécurité sont en état de fonctionnement.

NOTE: Le système est contrôlé et partiellement contrôlé par un programme informatique en interne construite avec différents capteurs. Les capteurs comprennent des thermocouples et des capteurs de pression pour le réacteur, ainsi que l'hydrogène et senso de ventilationrs dans l'enceinte où le réacteur est situé. Les données sont enregistrées par le programme de surveillance du réacteur. Le débit de gaz de sortie est mesurée par un débitmètre, et les données sont enregistrées par son logiciel. Le programme contrôle également l'alimentation des principaux équipements du réacteur. Lors d'une expérience, si le réacteur subit un changement indésirable dans des conditions de fonctionnement en termes de changements spécifiques de pression et / ou des changements de température, ou un gaz combustible est présent au-dessus de la limite de sécurité, et / ou si le système de ventilation échoue, le programme pourrait automatiquement arrêter le système pour assurer la sécurité. soupapes de pression et un disque de rupture sont également installés dans le système d'hydrotraitement pour se protéger contre une surpression.

- Assurez-vous que le système d'hydrotraitement est en condition opérationnelle en vérifiant chaque composant.

- Le chargement et le catalyseur de prétraitement

- La préparation du catalyseur

- Écraser les deux catalyseurs, Ru / C comme catalyseur stade I et CoMo / Al 2 O 3 comme catalyseur stade II, ettamis pour retenir 0,60 mm à 0,25 (30 à 60 mesh) grains.

A été préparé Ru / C catalyseur interne et CoMo / Al 2 O 3 est un produit commercial: NOTE.

- Écraser les deux catalyseurs, Ru / C comme catalyseur stade I et CoMo / Al 2 O 3 comme catalyseur stade II, ettamis pour retenir 0,60 mm à 0,25 (30 à 60 mesh) grains.

- Catalyseur de chargement dans le réacteur

- Utiliser des tubes et des écrans en acier inoxydable comme support d'appui pour les lits de catalyseur. Verser lentement les grains stade II catalyseur, les grains de catalyseur stade I, et les extrudats de catalyseur stade I d'origine, qui ont été utilisés en tant que distributeur, dans le réacteur de manière séquentielle tout en «tapping» à l'extérieur du réacteur pour former des lits de catalyseur emballés . Charge 32 ml de chaque catalyseur pour former un lit de catalyseur à deux étages avec 24 ml de chaque catalyseur situé dans la zone isotherme (figure 3).

- Installer le réacteur au système d'hydrotraitement

- Placer le réacteur dans le système d'hydrotraitement en installant les deux dispositifs de chauffage, puis de connecter le réacteur au gaz et aux liquidesle composant d'alimentation et l'élément de séparation gaz-liquide.

REMARQUE: les gaines en aluminium de bande chauffée Deux chaleur entourent le réacteur tubulaire pour fournir de la chaleur. Chaque fourreau chauffé est utilisé indépendamment pour chauffer la partie du réacteur au cours de prétraitement du catalyseur et pendant le test hydrotraitement. Chaque enveloppe d'aluminium est enveloppé avec un ruban thermique à haute température et à l'isolation et chauffé à l'aide d'un régulateur de température. Le lit fixe catalytique réacteur tubulaire est fabriqué en acier inoxydable 316 et ayant un diamètre intérieur de 13 mm et une longueur de 64 cm. Un puits de thermocouple (4,7 mm de diamètre extérieur) est situé dans le centre du réacteur, et deux thermocouples sont placés dans le puits pour mesurer la température du lit de catalyseur.

- Placer le réacteur dans le système d'hydrotraitement en installant les deux dispositifs de chauffage, puis de connecter le réacteur au gaz et aux liquidesle composant d'alimentation et l'élément de séparation gaz-liquide.

- Contrôler la pression du système d'hydrotraitement d'étanchéité en utilisant 12,0 MPa d'azote gazeux en maintenant le système à la pression et à faire en sorte que la chute de pression est inférieure à 1 kPa par heure.

- Un catalyseur pré - traitement. Sulfureles catalyseurs in situ dans l' hydrogène et de sulfuration flux d'agent.

- Chauffer les lits de catalyseur de la température ambiante à 150 ° C à une vitesse de 120 ° C / h dans l'hydrogène à 242 ml / min.

- Maintenir les deux températures de catalyseur en lit à 150 ° C pendant 2 heures dans l'hydrogène à 242 ml / h et de l'agent de sulfuration à 0,128 ml / min (35% en poids de di-tert-décane dans butyldisulfide alimenté par une pompe d'alimentation).

- Chauffer le lit stade I à partir de 150 à 250 ° C à une vitesse de 83,3 ° C / h, et de maintenir à 250 ° C pendant 5,8 heures. Pendant la même période, chauffer le lit stade II à partir de 150 à 400 ° C à une vitesse de 83,3 ° C / h, et de maintenir à 400 ° C pendant 4 heures. Durant la procédure, maintenir la pression du réacteur à 10,3 MPa, le taux de sulfuration d'un agent d'écoulement à 0,128 ml / min et le débit d'hydrogène à 242 ml / min.

- Arrêter l'écoulement de l'agent de sulfuration et maintenir le flux d'hydrogène. Puis régler la température de chaque lit de catalyseur à la température de réaction désirée.

NOTE: Le débit de l'agent de sulfuration est déterminée par la quantité de catalyseur utilisé et l'agent de sulfuration vitesse spatiale liquide horaire (VVH) de 0,12 ml / ml-cat / h pour les catalyseurs globaux. Le débit d'hydrogène est déterminée par le débit d'agent de sulfuration et le rapport d'écoulement d'hydrogène à l'agent de sulfuration à 1.890 ml d'hydrogène / ml sulfuration liquide de l'agent. Le gaz et l'alimentation liquide des composants du système d'hydrotraitement sont constitués par deux pompes à seringue à haute pression. L'une des deux pompes est utilisée pour alimenter l'agent de sulfuration. L'agent de sulfuration et du gaz est introduit dans la zone de pré-réacteur du réacteur dans lequel le liquide est mélangé avant leur passage vers le bas à travers le lit de catalyseur dans le réacteur.

- La préparation du catalyseur

- Hydrotraitement Bio-huile

- Ajuster le débit d'hydrogène à 152 ml / min et maintenir la pression du système à 10,3 MPa. Fixer les températures du lit de catalyseur phase I et le lit de catalyseur phase II à 220 et 400 ° C, respectivement.

NOTE: Thdébit d'hydrogène de e est déterminée par la quantité de catalyseur utilisé, la LHSV bio-huile de 0,20 ml / ml-cat / h pour chaque étape, et le rapport de l'hydrogène à la bio-huile de 1,900 ml d'hydrogène / ml bio-huile . - Notez les lignes de base de flux de température de lit et de l'hydrogène lorsque la température, la pression et le flux d'hydrogène deviennent stables.

- Ajouter di-tert-butyle disulfure à l'alimentation bio-huile à une quantité égale à 150 ppm de soufre dans la bio-huile. Compléter l'alimentation de bio-huile dans l'une des pompes d'alimentation et de purge de la ligne d'alimentation jusqu'à ce qu'un écoulement de liquide qui est exempt de bulles d'air est atteint.

- Pressurisez la pompe à 10,3 MPa, puis connectez au réacteur en ouvrant les vannes de raccordement. Commencez alimenter la bio-huile à un débit de 4,8 ml / h de débit. Cette action commence le test d'hydrotraitement bio-huile.

NOTE: Bio-débit d'huile est déterminée par la quantité de catalyseur utilisé et la LHSV bio-huile de 0,20 ml / ml-cat / h pour chaque étape. Le gaz d'hydrogène et de la bio-huile sont introduits dans la zone de pré-réacteur du réacteur oùle gaz et le liquide sont mélangés avant leur passage vers le bas dans un écoulement ruisselant supposé à travers le lit de catalyseur dans le réacteur. - Vérifier l'état du réacteur et l'enregistrement des paramètres tels que la température, la pression, le débit et le volume, de façon périodique. Vérifiez que les températures de catalyseur à lit sont à ± 2 ° C de la température désirée, le gaz et les débits liquides sont exactement les mêmes que les paramètres souhaités, et la pression du réacteur est de ± 0,15 MPa de la pression souhaitée. Assurer la chute de pression dans le lit de catalyseur est <0,35 MPa.

NOTE: Le système est contrôlé et partiellement contrôlé par un programme informatique en interne construite avec différents capteurs. Les capteurs comprennent des thermocouples et des capteurs de pression pour le réacteur, ainsi que l'hydrogène et de ventilation des capteurs dans l'enceinte où le réacteur est situé. - Analyser des échantillons de gaz de sortie toutes les 2 heures en dirigeant les gaz à travers un micro-GC en ligne.

NOTE: Le micro-GC est un quatre-channel micro-GC et étalonné en utilisant un gaz d'étalonnage avant chaque test d'hydrotraitement. - Recueillir des échantillons liquides toutes les 6 heures en utilisant la procédure suivante: passer le piège d'échantillonnage à la trappe de dérivation, de réduire la pression du piège d'échantillonnage, vidanger l'échantillon liquide dans des flacons de collecte, purger le piège d'échantillonnage avec de l'azote, pressuriser le piège d'échantillonnage avec de l'azote, et rediriger l'écoulement du produit dans le piège d'échantillonnage. Faire fonctionner une série de vannes à deux et trois voies qui détournent les gaz et les produits dans les directions souhaitées.

Remarque: Une fois que les réactifs passent à travers les lits de catalyseur, les produits liquides et des liquides non réagis sont séparés des produits gazeux et des gaz ayant pas réagi dans le système de séparation gaz-liquide. Les gaz chauds traversent l'un des deux, des pièges sous pression refroidi, liquide / gaz froid (piège à échantillon ou by-pass trap) placés en parallèle en aval du système de réacteur. Les effluents gazeux passe ensuite à travers le régulateur de pression où la pression est réduite à Atmosppression heric. Le gaz est ensuite passé à travers un compteur de gaz pour mesurer le débit. - Effectuer l'essai pendant 60 h sur flux (temps sur courant [TOS]). Termine le test en arrêtant l'alimentation bio-huile. Régler la température du réacteur à 100 ° C et un débit d'hydrogène à 100 ml / min.

NOTE: Le test pourrait être utilisé pour les TOS allant de cinquante à plusieurs centaines d'heures.

- Ajuster le débit d'hydrogène à 152 ml / min et maintenir la pression du système à 10,3 MPa. Fixer les températures du lit de catalyseur phase I et le lit de catalyseur phase II à 220 et 400 ° C, respectivement.

- Procédure post-test

- Utilisez acétone pour nettoyer la pompe d'alimentation pour l'alimentation bio-huile. Charger la pompe d'alimentation nettoyé avec de l'acétone.

- Purger le lit de catalyseur à ~ 400 ml d'acétone à un débit d'acétone de 10 à 40 ml / min et un débit d'hydrogène de 100 ml / min, lorsque la température de catalyseur à lit sont à 100 ° C.

- Fermer les dispositifs de chauffage du réacteur, dépressuriser le système à la pression ambiante, et on purge le réacteur avec de l'azote pendant au moins 24 heures.

- Retirez le réacteur du système et éliminer les catalyseurs usés du réactor.

- Traitement du produit et analyse des résultats

- Pour le traitement des produits liquides, séparer les deux phases et peser individuellement. Les produits liquides sont normalement en deux phases, un (produits pétroliers) en phase d'huile légère et une phase aqueuse lourde (produit aqueux).

- Effectuer les analyses suivantes du produit de l'huile: mesure de la densité; titrage Karl Fischer pour la teneur en eau; Analyse élémentaire (D5291 / D5373, D5373mod et D1552 / D4239) pour le carbone, l'hydrogène, l'azote, l'oxygène et le soufre; semi-micro indicateur de couleur titration (D3339) pour le nombre total d'acide; couplage inductif spectroscopie d'émission plasma-optique pour le contenu inorganique; et la distillation simulée (ASTM D2887) pour évaluer les quantités relatives de produits pétroliers dans l'essence, le diesel, le carburéacteur et des plages résiduelles. Effectuer les analyses suivantes des produits aqueux: titrage Karl Fischer pour la teneur en eau et de l'analyse élémentaire (D5291 / D5373) pour le carbone, l'hydrogène, l'azote et contente 15.

- Calculer les rendements de produit fabriqué à l'huile, produit aqueux, et produit gazeux; la consommation d'hydrogène; et le bilan de masse en fonction du taux d'admission de réactif d'écoulement et de la densité d'entrée de débit d'hydrogène, le poids du produit d'huile de sortie, la teneur en eau du produit d'huile de sortie, une prise de poids de produit aqueux, le débit d'écoulement de gaz d'échappement et composition du gaz de sortie.

- Analyser les catalyseurs usés par couplage inductif spectroscopie d'émission plasma optique 15.

Résultats

La pyrolyse rapide de la biomasse herbacée représentant, switchgrass, avec ou sans filtration à chaud-vapeur et le hydrotraitement catalytique du produit bio-huile sont utilisés comme un exemple pour le processus rapporté ici. Plus de détails de ces expériences peuvent être décrites en détail dans notre publication récente. 15

Hot-vapeur filtrée pyrolyse rapide

Le tableau 1 montre la bio-huile, char, et les rendements de gaz produits avec et sans le filtre à chaud de vapeur pour une charge herbacée typique. Pour l'expérience témoin sans filtration à chaud, la vapeur, les vapeurs passent bien que le boîtier de filtre mais le filtre n'a pas été installé. Cette gardé le temps de séjour dans les deux expériences de la même sorte que toute différence est due au seul filtre. Les rendements biohuile étaient de 52% à 56%, ce qui indique une conversion réussie de la majeure partie de la biomasse liquide intermediaLes huiles Te. Une photo d'un échantillon représentatif de bio-huile est représenté sur la figure 4. Les fermetures du bilan massique était de 86% à 90%. vapeurs légères qui ne sont pas correctement collectées dans le train de condensation ont été une source de perte de masse. Les huiles de pyrolyse contiennent plusieurs composés à faible point d'ébullition, tels que (point d'ébullition de 20,2 ° C) hydroxyacétaldéhyde, qui sont difficiles à condenser. Ajout d'un second piège à glace sèche permettra d'améliorer la récupération des composés condensables légers. Exécution d'expériences avec des taux d'alimentation de la biomasse plus élevés que rapporté ici permettra d'améliorer la récupération des vapeurs légères en augmentant la concentration de vapeur avant la condensation. La fuite de composés condensables légers peut être vérifiée par chromatographie en masse analyse par spectroscopie de gaz du gaz de sortie. Les bilans de masse ont été relativement faibles pour la charge d'alimentation herbacée, probablement en raison d'échapper à l'omble de lumière, qui a été produit à partir du panic en quantités relativement importantes. Les réactions de craquage se produisent au niveau du filtre de manière àclusion du filtre à chaud vapeur réduit les rendements en huile et a augmenté les rendements de gaz.

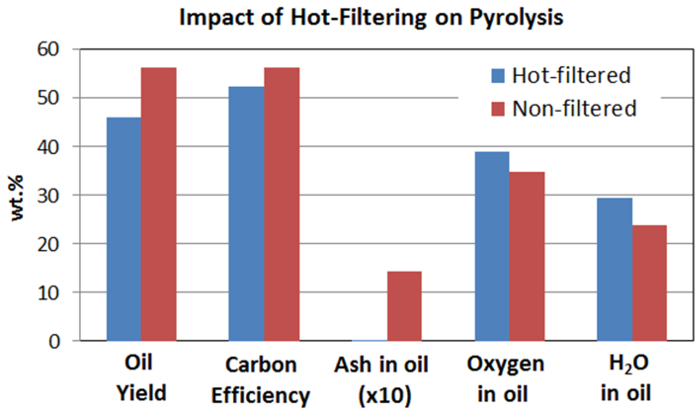

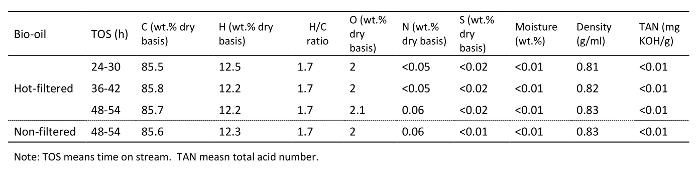

Le tableau 2 et les figures 5 et 6 montrent les résultats d'analyse des matières premières herbacée et les bio-huiles produites. le filtrage de la vapeur à chaud réduit le résidu de cendres dans le bio-huile de 1,45% en dessous de la limite de détection. Divers composés inorganiques tels que l'aluminium, le calcium, le fer, le potassium, le magnésium, le sodium, le phosphore et le silicium, on a observé dans les bio-huile, et ils proviennent principalement de la charge d'alimentation de biomasse. filtrage Hot-vapeur a diminué de manière significative le contenu inorganique dans la bio-huile, ce qui indique que le filtrage à chaud vapeur était un protocole puissant pour réduire efficacement la teneur en oligo-élément dans les bio-huiles en enlevant char et cendres particules. le filtrage à chaud, la vapeur a également diminué la teneur en carbone et une augmentation de la teneur en oxygène dans les huiles biologiques. matières premières ligneuses ont des teneurs en cendres faible par rapport àmatières premières herbacées et des réductions plus faibles dans les cendres bio-huile et des contenus inorganiques sont observés. 15

Hydrotraitement catalytique de bio-huile

Les résultats analytiques de la bio-huile produit étaient en accord avec le fait que les bio-huiles produites à partir d'un tel procédé ne sont pas d'une qualité suffisante pour une utilisation directe dans des moteurs à combustion interne. Par conséquent, l'amélioration de la bio-huile est nécessaire. Les deux échantillons biohuile ont été améliorés par hydrotraitement catalytique dans le système d'hydrotraitement dans les conditions décrites ci-dessus.

Huiles biologiques sont connus pour colmater les réacteurs d'hydrotraitement que les caractères ou les produits de polymérisation des espèces actives dans le bio-huiles s'accumuler dans le lit de catalyseur. Par conséquent, la chute de pression à travers les lits de catalyseur au cours des essais d'hydrotraitement est un indicateur important d'accumulation de caractères ou de produits de polymérisation. Le b chaud vapeur filtréeio-huile réalisée presque parfaitement pendant 60 heures TOS dans le test d'hydrotraitement. Cependant, la bio-huile non filtrée avait ~ 5% en poids de matières solides non dissoutes, qui se sont séparés dans la pompe et non traités. Même avec ces solides non traités, il y avait encore une accumulation de chute de pression après 50 heures TOS, probablement à cause des résidus solides dans la bio-huile non filtrée colmatage du lit de catalyseur emballé.

Les tableaux 3 et 4 et les figures 5 et 7 liste le rendement des produits pour hydrotraitement bio-huile à différents mélanger. Phase séparée des produits liquides, comprenant une phase de mise à niveau d'huile et une phase aqueuse, et les produits gazeux, y compris le CH 4, C 2 H 6, C 3 H 8, C 4 H 10, CO et CO 2, ont été produites. La figure 4 montre une photo d'un échantillon d'huile de réparatrices amélioré. tableau 5montre les résultats d'analyse d'huile améliorée et la figure 5 compare les résultats d'analyse élémentaire de la bio-huile et l'huile mis à niveau. L'hydrotraitement a été très efficace pour réduire l'oxygène, le soufre et l'azote et de l'hydrogène de manière significative l'addition de la charge bio-huile. La teneur en oxygène dans l'huile est mis à jour ~2.0% en poids, ce qui est nettement inférieur à 35 à 40% d'oxygène dans l'alimentation de bio-huile. Le rapport hydrogène-carbone de l'huile est améliorée ~1.7, comparativement à environ 1,3 pour l'alimentation de bio-huile. La tendance de la densité de l'huile mis à jour, qui a augmenté de 0,81 à 0,83 g / ml pendant la période de l'essai, suggère une désactivation légère de catalyseur au cours des 60 TOS heure.

Comme on le voit sur la figure 7, la comparaison des produits hydrotraités entre la vapeur à chaud , filtrée et bio-huile non filtrée à chaud ont montré que la vapeur filtrée biohuile conduit à un rapport légèrement supérieur à l' eau à l' huile améliorée, ce qui est consistent avec la teneur en oxygène plus élevée dans l'alimentation de bio-huile chaude à la vapeur filtrée. Les propriétés de l'huile mis à niveau pour les deux bio-huiles étaient très semblables. La différence majeure entre le hydrotraitement de hot-vapeur filtrée et non filtrée bio-huile est que les lits de catalyseurs utilisés de hot-vapeur filtrée bio-huile ont montré beaucoup moins le dépôt de matières minérales par rapport aux lits de catalyseurs utilisés avec non-filtré bio-huiles.

Figure 1. Représentation schématique du système de réacteur de pyrolyse à lit fluidisé de 5 cm. Un filtre à chaud, la vapeur, un système de condensation, et un système de mesure de gaz. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

r /> Figure 2. Représentation schématique du système de mini-réacteur d' hydrotraitement. (MFC: régulateur de débit massique; RD: disque de rupture; PT: capteur de pression; PI: indicateur de pression (manométrique); BPR: régulateur de pression; PR: régulateur de pression) S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

r /> Figure 2. Représentation schématique du système de mini-réacteur d' hydrotraitement. (MFC: régulateur de débit massique; RD: disque de rupture; PT: capteur de pression; PI: indicateur de pression (manométrique); BPR: régulateur de pression; PR: régulateur de pression) S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

La Figure 3. Représentation schématique du lit de catalyseur dans le réacteur d'hydrotraitement mini. Le profil de température du lit de catalyseur est représenté sur la gauche et la position des catalyseurs de chaque étape est représentée sur la droite. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

s / ftp_upload / 54088 / 54088fig4.jpg "/>

Figure 4. Photos d'un représentant des échantillons bio-huile ( à gauche) et un échantillon d'huile amélioré représentant ( à droite). S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 5. Comparaison des résultats d'analyse élémentaire de la charge herbacée (switchgrass), la bio-huile produite avec filtration à chaud à la vapeur, et l'huile mis à niveau. Carbone, l'hydrogène et la teneur en oxygène n'a pas beaucoup changé après la pyrolyse rapide de la biomasse, cependant, la teneur en oxygène a diminué de manière significative et la teneur en hydrogène a augmenté après hydrotraitement bio-huile. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 6. Comparaison du rendement en huile, l' efficacité de carbone, et quelques propriétés de bio-huile de hot-vapeur filtrée et pyrolyse non-filtré. Ceci démontre l'effet de la filtration des gaz chauds de pyrolyse des vapeurs avant la condensation. filtration de gaz chaud élimine les résidus inorganiques, mais elle affecte aussi le rendement de pyrolyse d'huile [3-LM] et les propriétés du pétrole tels que la teneur en oxygène de l'huile. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Figure 7. Comparaison des résultats d'hydrotraitement de bio-huiles de hot-vapeur filtrée et pyrolyse non-filtré. Hot-vapeur filtrée bio-huile conduit à une eau-to légèrement plus élevé carburant et les propriétés du carburant mis à niveau pour les deux bio-huiles sont très similaires. La différence majeure entre les deux hydrotraitement des huiles de pyrolyse est que le lit de catalyseur de vapeur à chaud, filtrée bio-huile montrait beaucoup moins le dépôt de minéraux. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Tableau 1. Les rendements des principaux produits de pyrolyse (bio-huile, l' omble et de gaz) et la fermeture du bilan de masse pour la pyrolyse d'une charge herbacée (switchgrass) avec et sans filtration à chaud-vapeur.

Tableau 2. Analyse de la charge représentative herbacée (switchgrass) et la bio-huile produite avec et sans filtration à chaud-vapeur.

088table3.jpg "/>

Tableau 3. Rendement des principaux produits d'hydrotraitement à l'autre pour les TOS hot-vapeur filtrée et bio-huile représentant non-filtré.

Tableau 4. Produit composition du gaz pendant la hydrotraitement de bio-huiles représentatives.

Tableau 5. Analyse des produits pétroliers mis à niveau de l'hydrotraitement des bio-huiles représentatives.

Discussion

Dans cet article, nous avons décrit une procédure détaillée pour la conversion de la biomasse lignocellulosique en hydrocarbures carburant portée par pyrolyse rapide et hydrotraitement catalytique. Le système de réacteur de pyrolyse NREL avec un diamètre réacteur à lit fluidisé interne de 5 cm et le système d'hydrotraitement PNNL avec un diamètre à lit fixe intérieure réacteur catalytique de 1,3 cm et de leurs procédures de fonctionnement sont décrits en détail. Ces systèmes de réacteurs peuvent être utilisés pour effectuer des tests de pyrolyse et d'hydrotraitement d'une manière efficace et sûre. Nous avons utilisé des charges herbacées représentatives pour produire des bio-huiles liquides dans le système de réacteur de pyrolyse, puis, les bio-huiles ont été traitées dans le système d'hydrotraitement avec un lit de catalyseur à deux étages comprenant sulfurée Ru / C et CoMo / Al 2 O 3 comme catalyseurs pour produire des hydrocarbures liquides combustibles de gamme. Le procédé est également applicable à la pyrolyse d'une large gamme de matières premières de la biomasse, y compris le bois, l'herbe et les tiges de maïs, puis mise à niveau du produitbio-huile pour produire des biocarburants. 16 Le processus d'hydrotraitement et hydrotraitement pourrait également être utilisé pour la mise à niveau d' autres intermédiaires de la biomasse produite comme l' huile de liquéfaction (bio-brut) à partir de la biomasse comme le bois et les algues.

Maximiser le rendement de bio-huile lors de la pyrolyse nécessite un chauffage rapide de la biomasse à une température suffisante pour obtenir la volatilisation maximale de la biomasse. Pour la plupart de la biomasse, cela signifie que des températures de 500 à 600 ° C. Un lit fluidisé assure un transfert rapide de la chaleur du sable à la biomasse, fournissant une vitesse de chauffage élevée. L'utilisation de petites particules fournit également une vitesse de chauffage plus élevée. Typiquement quelques pour cent un rendement plus élevé de bio-huile est obtenue avec le sol de la biomasse à <0,5 mm qu'avec la biomasse sol pour <2 mm. Maximiser le rendement signifie également minimiser le craquage thermique des vapeurs en gardant le temps de séjour à basse température (1 à 2 secondes). vapeurs de pyrolyse contiennent des composés avec une large gamme de points d'ébullition. Ainsi, l'hla tuyauterie ot tend à s'encrassée avec liquides, vapeurs et omble repolymerized. Afin d'éviter cette condition, maintenir la température de la vis sans fin en dessous de 100 ° C et entre toutes les surfaces du réacteur et la condensation de train au-dessus de 400 ° C pour éviter l'encrassement, mais inférieure à 500 ° C pour réduire au minimum le craquage thermique. Une couverture complète avec la bande de chaleur est nécessaire pour éviter les zones froides et de fournir une température uniforme. isolation pads Cousu avec fermetures sur eux fournissent généralement une couverture plus uniforme, ce qui conduit à la température plus uniforme. Il est important que la température chute rapidement dans le premier condenseur afin de minimiser la possibilité de repolymérisation des matériaux à haute point d'ébullition, ce qui pourrait conduire à un blocage de l'entrée du condenseur. Il est également nécessaire d'utiliser de la glace sèche dans le deuxième condenseur pour maximiser la récupération de liquide et d'éviter d'endommager les instruments de mesure de gaz et d'analyse.

Certaines fonctionnalités améliorées ne sont pas mentionnés dans la procédure rapide de base de pyrolyse. jet est utile d'avoir une jauge de pression ou de l'émetteur à proximité de l'entrée du réacteur. En outre, il est utile de mesurer la pression différentielle à travers le réacteur et le cyclone et pour mesurer la pression finale et la température au niveau du compteur d'essai à sec (pour permettre le calcul du volume précis). Il est également utile d'avoir des thermocouples supplémentaires dans le lit de pyrolyse pour vérifier que le lit est fluidification assez uniforme pour fournir des températures uniformes. En règle générale, <5 ° C propagation est vu verticalement à travers le lit. Il est également utile d'avoir des boucles imbriquées régulation de la température dans le réacteur. Lorsqu'une plus grande quantité d'huile est nécessaire, il est utile d'installer une vanne sur le fond du récepteur de carbonisation et de monter un récepteur de carbonisation secondaire inférieur à celui qui, à son tour, comporte une soupape en bas avec un récipient monté de façon lâche à elle. Ceci permet de vider le récepteur de carbonisation dans le récepteur secondaire et finalement vers le bas dans le récipient de sorte que le fonctionnement continu peut être maintenue pendant plusieurs heures. Vibration de l'aideful à l'opération. martèlement manuelle des tuyaux peut être utilisé, mais un vibrateur automatique assure une agitation plus fiable. Ceux-ci peuvent être utilisés en continu sur la trémie et la vis de blocage port pour maintenir un écoulement régulier d'alimentation à travers le dispositif d'alimentation. Aussi, en utilisant un vibrateur automatique sur le récepteur char secondaire pendant l'omble vidange rend cette opération beaucoup plus fiable. filtration à chaud vapeur améliore la fissuration et réduit le rendement de bio-huile comme indiqué ci-dessus. Maintenir la température du filtre passe-bas, mais toujours supérieure à la température de condensation (> 400 ° C) minimise la fissuration. Une surface inerte sur le filtre peut également réduire la fissuration. La surface filtrante doit être importante pour réduire la chute de pression.

La principale limite du processus de pyrolyse rapide est que la bio-huile produite a des propriétés problématiques majeures telles que viscosité élevée, la corrosivité, la mauvaise volatilité, faible valeur de chauffage, et de l'instabilité chimique, ce qui limite leur utilisation directe et provoque des problèmes durtion de leur mise à niveau. 6,7,8,9 Une variante de pyrolyse rapide, la pyrolyse catalytique rapide, dans lequel la pyrolyse rapide est intégré à un procédé de catalyse pour mettre à niveau la vapeur de pyrolyse, et hydropyrolyse, dans lequel la pyrolyse rapide effectuée en présence de gaz réactifs tels que H 2, peut conduire à une meilleure qualité bio-huile, mais souffrent la complexité opérationnelle plus élevée et faible rendement du produit. 4,8

Deux étapes d'hydrotraitement catalytique a montré de bons résultats de traitement pour la conversion de bio-huile pour alimenter de gamme des hydrocarbures. Bio-huiles sont connues pour être chimiquement instable en raison de la présence d'espèces actives, telles que des composés carbonyle et phénoliques qui peuvent subir repolymérisation et de condensation à basse température, ce qui conduit à une forte propension à former des matières carbonées et une désactivation du catalyseur en conséquence, et même le bouchage des lit de catalyseur. Par conséquent, la première étape d'hydrogénation de l'étape est critique pour le procédé, et a été utilisé pour stabiliser bio-huile par hydrogénation de composés carbonylés et des composés phénoliques à une température relativement basse en utilisant un catalyseur d'hydrogénation approprié. La performance du catalyseur d'hydrogénation est la clé de la stabilité à long terme et de fonctionnement du processus. élimination de l'oxygène par hydrodésoxygénation est produite lors de la deuxième étape par un catalyseur d'hydrotraitement à base de sulfure. Le rendement et les propriétés du produit huileux final obtenu dépendait des catalyseurs et des conditions utilisées dans la deuxième étape. Maximiser le rendement en carburants liquides finaux pourrait être obtenue en utilisant des catalyseurs capables de produire des liaisons CC, telles que la fonction d'alkylation, ainsi que les paramètres de réaction optimisées, notamment la température réactionnelle, la pression et la vitesse spatiale. La principale limite du processus d'hydrotraitement est que, en raison de certaines propriétés problématiques dans la bio-huile tels que l' instabilité chimique et la présence de contaminants 17, la durée de vie des catalyseurs d'hydrotraitement, en particulier les premiers catalyseurs étape d'hydrogénation, sont encore limitered, ce qui rend l'ensemble du processus coûteux. Maximiser la durée de vie des catalyseurs utilisés pourraient être obtenus en utilisant des catalyseurs plus robustes; les paramètres de réaction optimisées, notamment la température réactionnelle, la pression et la vitesse spatiale; ou pré-traitement pour abaisser la teneur en espèces actives ou des contaminants dans les aliments bio-huile.

L'hydrotraitement a été exploité à des pressions et des températures élevées du réacteur avec des gaz inflammables et des liquides impliqués. Par conséquent, les règles et les procédures de sécurité doivent être strictement respectées.

Déclarations de divulgation

Les auteurs déclarent qu'ils ont aucun intérêt financier concurrents.

Remerciements

Ce travail a été soutenu par le US Department of Energy (DOE) sous contrat DE-AC36-08-GO28308 au NREL et contrat DE-AC05-76RL01830 à PNNL. Les auteurs remercient le soutien du Bureau de bioénergie Technologies du DOE.

matériels

| Name | Company | Catalog Number | Comments |

| Pyrolysis system | |||

| Feedstock | Mill to pass 2 mm screen | ||

| Sand for bed material | Black Rock | Screen to 300-500 microns | |

| Furnace | Thermcraft | TSP-3.75-0-24-3C-J13667/1A | Split tube furnace 3.75 ID X 24 L |

| Pyrolysis reactor | Custom-built at NREL | 2" diameter, height 17", dual staggered plate distributor, 316SS, Auger port is 2.5 cm above distributor and is cooled with air or water, there is a coiled 1/4" 304 SS tube below the distributor to pre-heat the gas | |

| Cyclone | Custom-built at NREL | 1" diameter | |

| Cyclone receiver | Custom-built at NREL | 1 L capacity | |

| Cyclone secondary receiver | Custom-built at NREL | 1 L capacity | |

| Hot vapor filter | Serv-A-Pure | SC2-0P10B34-X | 316SS, 10 inches long, 2.0 micron |

| 2-neck round-bottomed flasks | 500 ml | ||

| Electrostatic precipitator | Allen Scientific Glassware, NREL-built electrodes | Custom built | 2" diameter 10" long ground electrode, glass enclosed, stop-cock on bottom |

| High-voltage power supply | Spellman High Voltage | Bertan 803C-300P | 30 kV max, 0.5 mA |

| Cold-finger condenser | Aldrich | Z164038 | |

| Coalescing filter | Finite | 10C15-060 | |

| Dry test meter | American Meter | DTM-200A | with IMAC counter |

| Gas chromatograph | Varian | CP-4900 | MS5A, PBQ, CP-Sil columns |

| Hydrogen detector | Gerhard Wagner | TCM-4 | thermal conductivity detector |

| Non-Dispersive Infrared Spectrometer | California Analytical | Model 300 | Carbon monoxide 0-5%, 0-25%, carbon dioxide 0-5%, 0-20%, methane 0-5,000 ppmv, 0-3% |

| Mass flow controller | Celerity (now Tylan) | Unit 7301 | 0-20 SLM reactor bottom, 0-10 SLM auger, 0-2 slm purges, 0-5 slm air |

| Auger | Auger Manufacturing Specialists | 110520 | 3/8" Dia SS RH Auger 18" |

| Motor for Auger | Leeson | Gearmotor-Parallel Shaft, 94 rpm, 1/15 HP, TEFC, 115 VAC | |

| Feeding system: Motor for hopper | Lenze | VDE0530 | 7KB4-7-100H Motor Ac Helical Gearbox 3PH 0.25 kW 1.4/0.82 A |

| Feeding system: Hopper and Loss in weight feeder | K-TRON Soder | KCL24T20 | with K10S controller |

| Feeding system: Valves | Swagelok | SS-65TS16 | 151 bar at 37 °C and 6.8 bar at 232 °C |

| Control system | Opto22 | SNAP-PAC parts | |

| Heat cables | McMaster-Carr | 4550T152 and similar | Extreme-Temperature (1,400 °F), heavy insulation for use on metal |

| Ball Vibrator | Vibtec | K 8 | |

| U-tube | Custom-built at NREL | 1/4" PFA and stainless steel tubing, 1.4 m tall | |

| Hydrotreating system | |||

| Ru on carbon catalyst | Fabricated at PNNL | 7.6 wt% Ru on carbon | |

| 3% Co and 9% Mo on Al2O3 catalyst | Alfa-Aesar | 45579 | Cobalt oxide, typically 3.4-4.5%, Molybdenum oxide typically 11.5-14.5% on alumina |

| Feeding pumps | ISCO | 500D | Syringe pump, 500 ml cylinder capacity |

| Mass flow controller | Brooks | SLA5850S1BAF4B1A1 | |

| Temperatrue controller | Cole-Parmer | WU-89000-10 | Digi-Sense Advanced Temperature Controller, 115 V |

| Thermocouples | Omega | K-type thermocouples | |

| Pressure transducer | Omega | PX309-3KG5V | |

| Heat tapes | Cole-Parmer | EW-03106-27 | Dual element heating tape, 1/2 in x 12 ft, 936 watts, 120 VAC w/ 2-prong plug |

| Digital pressure gauge | Omega | DPG4000-3K | High Accuracy Digital Pressure Gauge, with Data Logging Capability |

| Back pressure regulator | Mity-Mite | ||

| Gas flow meter | Mesa Labs | 200-220L | Dry Cal, Definer 220 Low Flow |

| Hydrotreating reactor, cross, tee, fittings | Parker, Autoclave | ||

| Combustible gas sensor | SMC | 5100-02-IT-S1-01-00-0-0 | Combustible gas detection sensor, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| H2S sensor | SMC | 5100-05-IT-S1-01-00-0-0 | H2S toxic gas sensor module, 24 VDC power, analog 4-20 MADC output with modbus, no relays |

| Ventilation sensor | TSI | FHM10 | Fume Hood Monitor FHM10 |

| Micro-Gas chromatograph | Inficon | Inficon 3000 | Four-channel micro-GC with molecular sieve, Plot U, Alumina, and Stabilwax columns |

| Lab-view based monitering and controlling system | Custom-built at PNNL | Using National Instruments parts and Labview software |

Références

- BP. . Statistical Review of World Energy. , (2014).

- U.S. Energy Information Administration. . International Energy Outlook 2014. , (2014).

- Bioenergy Technologies Office. . Replacing the Whole Barrel. , (2013).

- Huber, G. W., Iborra, S., Corma, A. Synthesis of transportation fuels from biomass: Chemistry, catalysts, and engineering. Chem. Rev. 106 (9), 4044-4098 (2006).

- Mohan, D., Pittman, C. U. J., Steele, P. H. Pyrolysis of wood/biomass for bio-oil: A critical review. Energy Fuels. 20 (3), 848-889 (2006).

- Bridgewater, A. V. Review of fast pyrolysis of biomass and product upgrading. Biomass Bioenergy. 29, 68-94 (2012).

- Elliott, D. C. Historical developments in hydroprocessing bio-oils. Energy Fuels. 21 (3), 1792-1815 (2007).

- Wang, H., Male, J., Wang, Y. Recent advances in hydrotreating of pyrolysis bio-oil and its oxygen-containing model compounds. ACS Catal. 3 (5), 1047-1070 (2013).

- Zacher, A. H., Olarte, M. V., Santosa, D. M., Elliott, D. C., Jones, S. B. A review and perspective of recent bio-oil hydrotreating research. Green Chem. 16, 491-515 (2014).

- Elliott, D. C., et al. Catalytic Hydroprocessing of Fast pyrolysis bio-oil from pine sawdust. Energy Fuels. 26 (6), 3891-3896 (2012).

- Venderbosch, R. H., Ardiyanti, A. R., Wildschut, J., Oasmaa, A., Heeresb, H. J. J. Stabilization of biomass-derived pyrolysis oils. Chem. Technol. Biotechnol. 85 (5), 674-686 (2010).

- Olarte, M. V., et al. Towards long-term fast pyrolysis oil catalytic upgrading. Prepr. Pap. Am. Chem. Soc., Div. Fuel Chem. 58 (2), 230-231 (2013).

- Scahill, J., Diebold, J. P., Feik, C., Bridgwater, A. V., Boocock, D. G. B. Removal of residual char fines from pyrolysis vapors by hot gas filtration. Developments in Thermochemical Biomass. , (1996).

- Hoekstra, E., Hogendoorn, K. J. A., Wang, X., Westerhof, R. J. M., Kersten, S. R. A., van Swaaij, W. P. M. Fast pyrolysis of biomass in a fluidized bed reactor: In situ filtering of the vapors. Ind. Eng. Chem. Res. 48 (10), 4744-4756 (2009).

- Elliott, D. C., Wang, H., French, R., Deutch, S., Iisa, K. Hydrocarbon liquid production from biomass via hot-vapor-filtered fast pyrolysis and catalytic hydroprocessing of the bio-oil. Energy Fuels. 28 (9), 5909-5917 (2014).

- Howe, D., et al. Field-to-Fuel Performance Testing of Lignocellulosic Feedstocks: An Integrated Study of the Fast Pyrolysis/Hydrotreating Pathway. Energy Fuels. 29 (5), 3188-3197 (2015).

- Wang, H., Wang, Y. Characterization of Deactivated Bio-oil Hydrotreating Catalysts. Topics in Catalysis. 59, 65-72 (2015).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon